光电池芯片及光电码盘编码器的制作方法

[0001]

本实用新型涉及微电子技术领域,特别涉及一种光电池芯片及光电码盘编码器。

背景技术:

[0002]

光电码盘编码器是一种通过光电转换将旋转轴上的机械几何位移量转换成脉冲或数字量的传感器。除了应用于机械领域外,许多伺服电机也需配置光电码盘编码器以用于电机机械角度、速度及位置的检出。

[0003]

光电码盘编码器主要由光源、光栅、码盘和光电池构成。其中光栅是由若干等宽等间距的平行透光狭缝构成的光学器件,透光和不透光区域呈现周期相间的分布。光线透过狭缝得到需要的条纹。码盘是在光学玻璃等透明的基底上按二进制码制成明暗相间的码道。光电池是一种利用半导体pn结的光生伏特效应将光信号转换成电信号的半导体器件,光电码盘编码器中常用的光电池是硅光电池。

[0004]

如图1所示,现有技术的光电码盘编码器100中,光源101、光栅102和光电池104被严格安装在轴承(未图示)的静止部以保持静止,码盘103被安装在轴承的转动部以随轴承的转动而转动。来自于光源101的光线首先经过光栅102衍射分散成细小的条纹,码盘103转到透光区域时分散成明暗条纹的光照射光电池104感光区,光电池104通过光伏效应产生光生电流,将光信号转成电信号后再经后端采样放大电路进行传递。根据上述工作原理,光线依次通过光栅102、码盘103后到达光电池104,因此需要将光栅102、码盘103、光电池104严格对准,三者之中任何一个装配位置的细微偏差都会造成光电池接收光线时的失真,导致最终输出结果的误差。

技术实现要素:

[0005]

鉴于上述问题,本实用新型的目的在于提供一种光电池芯片及光电码盘编码器,不仅能降低光电码盘编码器的装配难度,而且可以提高装配精度,从而提升光电码盘编码器的输出精度。

[0006]

为达到上述目的,本实用新型的第一个方面提供一种光电池芯片,包括芯片主体、设置在芯片主体上的光栅层、设置在光栅层与芯片主体之间的底层隔离层、以及设置在光栅层背离芯片主体一侧的顶层隔离层;其中:芯片主体包括用于将光信号转换为电信号的光电转换结构以及用于引出电信号的输出端,光电转换结构包括感光区;光栅层对应于感光区的区域设有若干透光狭缝;底层隔离层和顶层隔离层均为透明,使光线能够依次通过顶层隔离层、透光狭缝和底层隔离层到达感光区。

[0007]

可选地,光栅层包括光栅设置区,透光狭缝设置在光栅设置区;光栅设置区覆盖感光区。

[0008]

可选地,光栅设置区为金属层。

[0009]

可选地,光栅设置区为铝层或铜层。

[0010]

可选地,光栅层的厚度为5至10微米。

[0011]

可选地,光电池芯片还包括贯穿底层隔离层、光栅层以及透光隔离层的贯穿孔,贯穿孔内填充有与芯片主体的输出端电接触的导电材料。

[0012]

可选地,芯片主体包括:衬底;位于衬底内的阱区;位于阱区内且掺杂类型相反的第一掺杂区和第二掺杂区;覆盖衬底表面的隔离层,隔离层上设有开孔;位于隔离层上并通过开孔而分别与第一掺杂区和第二掺杂区电接触的第一电极和第二电极。

[0013]

可选地,底层隔离层为氮化硅层或氧化硅层;顶层隔离层为氮化硅层。

[0014]

可选地,底层隔离层的厚度为10纳米至1微米;顶层隔离层的厚度为10纳米至1微米。

[0015]

本实用新型的第二个方面提供一种光电码盘编码器,包括:轴承,包括旋转连接的静止部和转动部,静止部包括分别位于转动部两端空间的第一部分和第二部分;码盘,安装在轴承的转动部;光源,安装在轴承静止部的第一部分,光源的出光侧朝向码盘;光电池,安装在轴承静止部的第二部分,光电池包括上述光电池芯片,且光电池芯片的光栅层朝向光源。

[0016]

本实用新型提供的光电池芯片,通过在芯片主体上依次设置底层隔离层、光栅层和顶层隔离层,从而将光栅集成整合至光电池芯片。这样便省去了现有技术中光栅与光电池的装配对位操作,消除了光栅与光电池的对位误差,从而能够提高光电码盘编码器的测量精度。

[0017]

进一步地,通过在光栅层与芯片主体之间设置底层隔离层,能够避免芯片主体中的电极与光栅层之间因不必要的电接触而发生漏电;通过在光栅层顶部设置顶层隔离层,能够避免光栅层被剐蹭和受氧化侵蚀,对光栅层起到有效地保护作用,确保光栅的应用效果以及光电池芯片性能的稳定性和可靠性,进而确保应用了该光电池芯片的光电码盘编码器的稳定性和可靠性。

[0018]

此外,上述集成了光栅的光电池芯片可以采用现有半导体加工工艺制作,加工难度低且无需额外增加设备,因此便于在实际生产中推广和应用。

[0019]

本实用新型提供的光电码盘编码器,采用本实用新型提供的光电池芯片,由于光电池芯片自身已完成了芯片主体与光栅的装配对位,因此无需再进行光栅与光电池之间的装配对位操作,从而降低了光电码盘编码器的对位校准误差,更易于达到光电码盘编码器的装配对位精度要求,并且其输出结果具有更高的准确度和可靠性。

附图说明

[0020]

通过以下参照附图对本实用新型实施例的描述,本实用新型的上述以及其他目的、特征和优点将更为清楚,在附图中:

[0021]

图1示出了根据现有技术的光电码盘编码器的结构示意图;

[0022]

图2示出了根据本实用新型实施例的光电池芯片的立体结构示意图;

[0023]

图3示出了根据本实用新型实施例的光电池芯片的纵剖面结构示意图;

[0024]

图4示出了根据本实用新型实施例的光电池芯片的俯视图;

[0025]

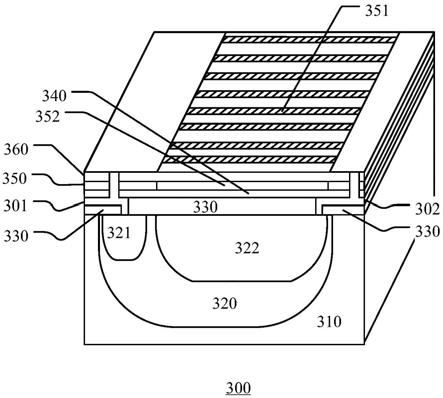

图5示出了根据本实用新型实施例的光电码盘编码器的结构示意图。

具体实施方式

[0026]

下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。在各个附图中,相同的元件采用相同或类似的附图标记来表示。为了清楚起见,附图中的各个部分没有按比例绘制。

[0027]

实施例一

[0028]

图2、图3和图4分别示出了根据本实用新型实施例的光电池芯片的立体结构示意图、纵剖面结构示意图及俯视图。

[0029]

参照图2至图4,本实用新型实施例的光电池芯片300包括芯片主体以及位于芯片主体表面的底层隔离层340、光栅层350以及顶层隔离层360。

[0030]

其中,芯片主体的结构可以与现有光电池芯片的结构一致,具体可以包括:衬底310;位于衬底310内的阱区320;位于阱区320内的第一掺杂区321和第二掺杂区322,且两个掺杂区的掺杂类型相反;覆盖衬底310表面的隔离层330;位于隔离层330上并通过设置在隔离层330中的开孔而分别与第一掺杂区321和第二掺杂区322电接触的第一电极301和第二电极302。

[0031]

在光电池芯片300的芯片主体结构中,衬底310、衬底310内的阱区320以及阱区320内的第一掺杂区321和第二掺杂区322共同构成了光电转换结构,用于接收光信号并将光信号转换为电信号;第一电极301和第二电极302为芯片主体的输出端,即通过第一电极301和第二电极302将电信号引出给外部电路。

[0032]

进一步参考图2至图4,在一种实现方式中,衬底310为p型衬底,例如p型硅衬底;阱区320为n型阱区;第一掺杂区321为n型重掺杂区;第二掺杂区322为p型重掺杂区,确切地讲,第二掺杂区322为感光区以接收光信号;第一电极301作为负电极引出并接地;第二电极302作为正电极引出并连接输出端。用作第一电极301和第二电极302的材料可以为半导体器件作为电极引出所常用的金属材料,比如铝、铜等。

[0033]

如前述,光电池芯片300还包括覆盖在芯片主体上的底层隔离层340、光栅层350以及顶层隔离层360;此外,光电池芯片300还包括贯穿底层隔离层340、光栅层350以及顶层隔离层360的贯穿孔,贯穿孔的开设位置分别与第一电极301和第二电极302相对应,贯穿孔内填充有金属等导电材料以将第一电极301和第二电极302引出,从而方便与外部电路连接。

[0034]

进一步参考图2至图4,光栅层350中设有若干透光狭缝而形成光栅351。具体而言,光栅层350包括光栅设置区352,光栅351制作在该光栅设置区352中。光栅设置区352覆盖芯片主体的感光区,即光栅设置区352在衬底310上的正投影覆盖感光区在衬底310上的正投影,以保障感光区充分感光以及光电转换效率。

[0035]

本实施例对于光栅层350的材质不做特别限定,只要确保其不透光即可。在一种可选实施方式中,光栅层350采用不透明的绝缘材料,尤其可以选择黑色的绝缘材料。在另一种可选实施方式中,光栅层350的光栅设置区352选用金属材料,以有效遮挡光线并与现有半导体制作工艺兼容,此外还能保障透光狭缝的尺寸精度;光栅层350的其它部分选用绝缘材料,以确保用于引出第一电极301和第二电极302的贯穿孔的电独立性。

[0036]

需要说明的是,上述用于制作光栅设置区352的金属材料,指的是广义上的金属材料,如金属单质、金属化合物、合金等,具体可以根据实际工艺条件、对光线的遮挡能力等因素选择适宜的金属材料,在本实施例中可选择铝或铜。

[0037]

底层隔离层340用于隔离芯片主体与光栅层350,具体而言,是为了隔离第一电极301和第二电极302与光栅层350,避免产生不必要的电接触。考虑到光线需经过底层隔离层340到达感光层,因此底层隔离层340最好具有较高的透明度,具体可以选择半导体器件中常用的透明绝缘材料,比如二氧化硅、氮化硅等。优选地,底层隔离层340选择氮化硅,以有效降低金属光栅对芯片主体的影响。

[0038]

顶层隔离层360用于对光栅层350进行保护,避免其受剐蹭以及防止环境中的空气对光栅层350所造成的氧化等。顶层隔离层360具体可以选择氮化硅、氧化硅等半导体器件中常用的绝缘透光材料。考虑到氮化硅具有更好的耐磨性能,因此通常可选择氮化硅。

[0039]

本实施例对于上述底层隔离层340、顶层隔离层360和光栅层350的制作工艺不做特别限定,可以根据具体的材质选择适宜的工艺技术,比如可以独立地选择化学气相淀积法、物理气相淀积法等半导体常见成膜工艺,并分别对其进行刻蚀而得到贯穿底层隔离层340、光栅层350以及顶层隔离层360的贯穿孔。当然在制作光栅层350的过程中,还需对其光栅设置区352进行刻蚀以形成若干透光狭缝。

[0040]

不难理解,底层隔离层340、光栅层350和顶层隔离层360过厚或过薄均会影响到周围光线入射时角度、位置和均匀性等的变化,进而对芯片主体接收光线的强弱造成影响,因此可通过调节上述三层的厚度以调节衍射效果。在本实施例中,一般控制光栅层350的厚度为1微米~10微米,进一步为5~10微米;控制底层隔离层340的厚度为10纳米~1微米,顶层隔离层360的厚度在10纳米~1微米;在一种可选实施方式中,控制底层隔离层340的厚度为10纳米~100纳米,顶层隔离层360的厚度在10纳米~100纳米。

[0041]

光栅351的透光狭缝宽度与条纹数量和亮度相关,透光狭缝太宽会导致只有中心附近的条纹有一定的亮度,透光狭缝太窄使条纹总体亮度会太低。具体地,光栅351透光部分的宽度(即透光狭缝宽度)可根据光栅公式(a+b)*sinθ=

±

kλ(k=0、1、2、3

…

)计算,其中a表示透光部分的宽度,b表示不透光部分的宽度,λ为入射光的波长,k为明条纹的级数,θ为第k级明条纹的衍射角,由此公式可计算出光栅351透光部分的宽度。光栅常数d=a+b,根据刻线密度n=1/d,并根据光电池芯片300的感光需求,可以计算得到1mm内需要设置多少条透光狭缝。

[0042]

光栅衍射是单缝衍射和缝间光线干涉两种效应的叠加,明纹的位置决定于缝间光线干涉的结果,透光狭缝的数量应该根据光电池感光能力的大小来确定,条纹的亮度和透光狭缝数量的平方成正比。在具体实施过程中,一般1mm内有几十至几千条透光狭缝,可根据实际需求并按照前述公式合理确定透光狭缝的数量,不再赘述。

[0043]

本实用新型提供的光电池芯片300,通过将光栅351集成在现有光电池芯片上,相当于完成了光电池与光栅351的精准对位,因此,将此光电池芯片300用于光电码盘编码器中,能够有效提高光电码盘编码器的对位精度,降低对位误差,从而有利于提高光电码盘编码器的测量精度以及测量结果的可靠性。

[0044]

进一步地,通过在光栅层350与芯片主体之间设置底层隔离层340,不仅可以调节光栅351至芯片主体的感光区之间的距离,调节光栅输出条纹参数,而且还能够避免芯片主体的电极(即用于引出电信号的输出端)与光栅层350之间发生不必要的电接触,从而提升光电池芯片300的可靠性。通过在光栅层350顶部设置顶层隔离层360,可以对光栅层350形成有效保护,提高光电池芯片300整体性能的稳定性和可靠性,从而使应用了该光电池芯片

300的光电码盘编码器具有较高的稳定性和可靠性。

[0045]

此外,本实用新型提供的光电池芯片300,其制作工艺与现有光电池芯片的制作工艺兼容,无需额外增加工艺设备,且可以根据实际需求进行后续的封装,因此具有非常广泛的应用前景。

[0046]

实施例二

[0047]

图5示出了根据本实用新型实施例的光电码盘编码器的结构示意图。如图5所示,本实施例的光电码盘编码器200包括光源201、码盘202和光电池203,以及图中未示出的轴承,其中光电池203中封装有前述实施例一中提供的光电池芯片300。

[0048]

具体地,光源201可采用led(light emitting diode,发光二极管)。轴承包括旋转连接的静止部和转动部,静止部包括第一部分和第二部分,分别位于转动部的两侧空间,光源201、码盘202和光电池203安装在该轴承上。其中,光源201安装在静止部的第一部分,光电池203安装在静止部的第二部分,码盘202安装在转动部上,光源201的出光侧朝向光电池203的感光侧。

[0049]

轴承的转动部可以与电机等驱动机构连接,随电机的运转而转动,进而带动码盘202转动,例如同轴转动,码盘202转动频率与电机转速成正比;在转动部转动过程中,静止部保持静止,使光源201和光电池203也保持静止。光源201发出的光经过转动的码盘202,根据码盘202上的明暗码道,明码道透光,暗码道不透光,输出得到相应的明暗条纹给光电池203,光线透过光栅衍射,光电池203芯片的感光区接收到光栅衍射输出的光线后,将光信号转换成电信号,此电信号能够用来反映电机的转速、角位移、正反等动态属性。其中,光栅351在光线的衍射现象发生时相当于调节光照面积,码盘202相当于调节光照时间,分别对应获得的电信号的电平和时序持续时间。

[0050]

本实用新型提供的光电码盘编码器,由于采用本实用新型提供的光电池芯片,降低了装配对位难度,减小装配对位误差,保障光电码盘编码器的运行稳定性,提升了光电码盘编码器的输出精度和可靠性。

[0051]

依照本实用新型的实施例如上文所述,这些实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施例。显然,根据以上描述,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地利用本实用新型以及在本实用新型基础上的修改使用。本实用新型仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1