一种机械应力感知装置的制作方法

[0001]

本实用新型涉及机械应力检测领域,尤其涉及一种机械应力感知装置。

背景技术:

[0002]

机械压力检测和称重都涉及对机械应力的测量,目前对一吨以内的机械压力或重量进行检测的技术已经比较成熟,可以用可接受的设备体积、成本地得到满足要求的测量精度,但是,对数吨至数十吨范围的机械压力或重量进行检测还难以满足具体应用对设备体积、测量精度及测量范围的要求。

[0003]

在一些关键工业设施上,比如桥梁结构和输电塔结构中,关键部位的螺栓压力检测是保障结构安全的一项措施,在实际应用中需要以简单的方式和较高的精度对其测量。螺栓压力需要控制在一个科学的范围内,轴向应力过小,会造成连接不可靠,导致工作时松弛、振动;螺栓轴向应力过大,会导致疲劳甚至发生断裂,造成严重事故。

[0004]

目前已有很多方法和技术来测量螺栓预紧力,如cn105372003(螺栓预紧力测量方法)、cn204085765u(螺栓预紧力测量装置)和cn209148193u(螺栓预紧力测量装置)等,然而螺栓在长期服役过程中应力状态会逐渐产生缓慢变化,依靠对螺栓预紧力的测量不能确保螺栓在整个服役期间内的使用安全。因此,需要对螺栓应力进行实时监测,才能保证螺栓的正常服役与结构安全。

[0005]

现有的螺栓应力检测技术中,常采用超声波和电磁信号等原理进行测量。cn209745449u(一种超声波螺栓应力测量仪)、cn204043835u(螺栓应力检测装置)、cn206670855(螺栓应力智能检测装置)、cn210464753u(一种用于螺栓应力监测的应变式垫片力传感器)和cn106500882(一种螺栓应力检测装置)都是通过设计一个检测装置测量超声波信号或电磁信号的变化来实现对螺栓应力的测量。上述方法需要一个尺寸较螺栓本身很大的检测装置,或者测量范围及量程不够大,或者无法对螺栓进行长期实时监测。

[0006]

因此,有必要设计一种尺寸与螺栓本身接近的检测装置,能够安装在在螺栓间距所限制的空间尺寸内,能够承载数吨或数十吨范围内的机械应力并对其进行满足精度要求的测量,从而实现长期实时地对螺栓进行大量程的应力监测;此外,该装置也能够用于重量测量。

[0007]

在螺栓配合的垫片作为一种应用场景的情况下,作为垫片形态的机械应力感知装置通过测量螺母所施加的轴向挤压力来测量螺栓应力。机械应力感知装置尺寸和安装位置与垫片类似,套装在螺栓上并且位于被紧固件和螺母之间,依靠螺母紧固。现有的机械应力感知装置通常是基于压电或光学原理,如cn206889459u(一种用于监测螺栓松动的堆栈式压电陶瓷智能垫片)等,但这两种方法成本较高,因此采用电阻应变式的原理以实现成本较低的机械应力感知装置。由于安装位置和测量方式的独特性,电阻应变式机械应力感知装置需要具有高承载能力,要求能够承载同型号螺栓保证载荷大小的挤压力而保持结构仍处于弹性变形阶段。

[0008]

现有技术中,使用应变梁结构辅以应变电阻是获取机械压力和称重的常用方法,

具有成本相对低廉和技术成熟的特点,但是,该项技术在应用于数吨至数十吨范围的机械压力或重量进行检测时存在体积大、难以承载大的机械应力并且难以在大机械应力范围内保持所需要的线性形变这样的缺点。

技术实现要素:

[0009]

本实用新型给出一种机械应力感知装置,用于克服现有技术存在的体积大、难以承载大的机械应力并且难以在大机械应力范围内保持所需要的线性形变这些缺点中的至少一种。

[0010]

本实用新型给出的一种机械应力感知装置,包含导力片(1),形变片(2)和应变电阻(3);其特征在于:

[0011]

导力片(1)包含导力凸台(11);形变片(2)包含受力凹槽(21),形变梁(24),以及内支撑凸台(22)和外支撑凸台(23);其中,

[0012]

导力凸台(11)至少部分地置入受力凹槽(21)并与受力凹槽(21)间存在导力接触,通过受力凹槽(21)向形变梁(24)传导挤压力;

[0013]

形变梁(24)包含受力凹槽(21),形变梁(24)与内支撑凸台(22)和外支撑凸台(23)相连接并由其提供支撑力;

[0014]

形变梁(24)在所述支撑力和挤压力的作用下产生与所述挤压力相对应的形变,设置在形变梁(24)上的应变电阻(3)在所述形变的作用下产生与所述挤压力对应的电阻值变化。

[0015]

本实用新型实施例给出的装置,可以克服现有技术存在的体积大、难以承载大的机械应力并且难以在大机械应力范围内保持所需要的线性形变这些缺点中的至少一种。装置尺寸小,成本低,量程大,承载能力强。

附图说明

[0016]

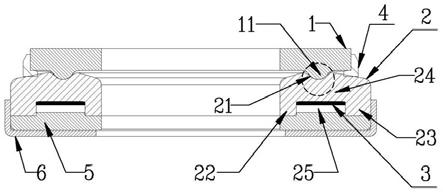

图1为本实用新型具体实施方式给出的一种机械应力感知装置构成示意图;

[0017]

图2为本实用新型具体实施方式给出的导力凸台和受力凹槽的结构示意图。

[0018]

图中,1、导力片;2、形变片;3、应变电阻;4、密封圈;5、支撑片;6、壳体;

[0019]

11、导力凸台;

[0020]

21、受力凹槽;22、内支撑凸台;23、外支撑凸台;24、形变梁;25、形变空间。

具体实施方式

[0021]

本实用新型给出一种机械应力感知装置,可以克服现有技术存在的体积大、难以承载大的机械应力并且难以在大机械应力范围内保持所需要的线性形变这些缺点中的至少一种。装置尺寸小,成本低,量程大,承载能力强。

[0022]

为使本实用新型的目的、技术方案和优点更加清楚明白,下文中将对本实用新型的实施例进行详细说明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互任意组合。

[0023]

下面对本实用新型提供的一种机械应力感知装置举例加以说明。

[0024]

实施例一,一种机械应力感知装置举例

[0025]

参见图1所示,本实用新型提供的一种机械应力感知装置,包含导力片(1),形变片(2)和应变电阻(3);其特征在于:

[0026]

导力片(1)包含导力凸台(11);形变片(2)包含受力凹槽(21),形变梁(24),以及内支撑凸台(22)和外支撑凸台(23);其中,

[0027]

导力凸台(11)至少部分地置入受力凹槽(21)并与受力凹槽(21)间存在导力接触,通过受力凹槽(21)向形变梁(24)传导挤压力;

[0028]

形变梁(24)包含受力凹槽(21),形变梁(24)与内支撑凸台(22)和外支撑凸台(23)相连接并由其提供支撑力;

[0029]

形变梁(24)在所述支撑力和挤压力的作用下产生与所述挤压力相对应的形变,设置在形变梁(24)上的应变电阻(3)在所述形变的作用下产生与所述挤压力对应的电阻值变化。

[0030]

参见图1所示,一种机械应力感知装置中,导力片(1)用于将其接受的压力f传递给形变片(2),具体地,导力片(1)包含的导力凸台(11)与形变片(2)包含的受力凹槽(21)之间通过挤压接触将压力f传递给包含受力凹槽(21)的形变梁(24);

[0031]

形变梁(24)的一侧与内支撑凸台(22)相连接,另一侧与外支撑凸台(23)相连接。

[0032]

具体地,内支撑凸台(22)和外支撑凸台(23)对形变梁(24)进行两侧支撑,从而提高了形变梁(24)的承载能力。

[0033]

具体地,形变片(2)具有的两侧支撑结构提高了形变梁(24)的承载能力;

[0034]

形变梁(24)包含的受力凹槽(21)结构提高了其弹性形变能力。

[0035]

具体地,受力凹槽(21)提高了形变梁(24)的弹性形变能力,使形变梁(24)在相同的所述挤压力作用下产生更大的弹性形变,形变梁(24)更大的弹性形变对应变电阻(3)产生更大的张力,更大的张力使应变电阻(3)产生更大的电阻值变化范围,更大的电阻值变化范围产生更大的电信号变化范围,从而提高了机械应力感知装置的测量动态范围。

[0036]

进一步地,支撑片(5)与形变片(2)包含的内支撑凸台(22)和外支撑凸台(23)存在支撑连接;

[0037]

支撑片(5)实现形变片(2)与被紧固部件之间或放置机械应力感知装置的基座之间的应力扩散,将内支撑凸台(22)和外支撑凸台(23)的应力扩散到支撑片(5)表面所覆盖的区域内。

[0038]

具体地,支撑片(5)表面所覆盖的区域是指支撑片(5)与被紧固部件之间或放置机械应力感知装置的基座之间的相应挤压区域。

[0039]

通常,支撑片(5)表面所覆盖的区域面积大于内支撑凸台(22)和外支撑凸台(23)与支撑片(5)的接触面积。

[0040]

具体地,形变空间(25)位于内支撑凸台(22)与外支撑凸台(23)的两个相对应的侧面之间,在形变空间(25)的上部是用于布设应变电阻(3)的形变梁(24)的表面;

[0041]

形变空间(25)为形变梁(24)的形变提供一个空间。

[0042]

壳体(6)用于安装机械应力测量电路,壳体(6)与支撑片(5)存在机械结构连接;

[0043]

优选地,在支撑片(5)上设置壳体(6)的安装接口,壳体(6)安装在支撑片(5)的连接端面上。

[0044]

可选地,在形变片(2)与导力片(1)之间设置密封圈(4),密封圈(4)用于阻止粉尘、

水、雾或雨雪进入形变梁(24)的周边空间内。

[0045]

本实施例给出的装置,其特征在于:

[0046]

导力片(1)包含的导力凸台(11)具有环形结构,该环型结构为连续的闭环结构,或者是存在间断的环形结构;

[0047]

在与环形结构的导力凸台(11)的环形走向相垂直的平面内的导力凸台(11)的截面形状为外凸弧边形小面或外凸多边形小面。

[0048]

参见图2所示,所述导力凸台(11)的截面形状为外凸弧边形小面或外凸多边形小面,具体地,导力凸台(11)包括如下截面形状:

[0049]

圆弧形导力凸台(11a),参见图2中的子图(a) 所示;

[0050]

矩形导力凸台(11b),参见图2中的子图(b) 所示;

[0051]

梯形导力凸台(11c),参见图2中的子图(c) 所示;

[0052]

椭圆弧形导力凸台(11d),参见图2中的子图(d) 所示;

[0053]

三角形导力凸台(11e),参见图2中的子图(e) 所示。

[0054]

在与环形结构的导力凸台(11)的环形走向相平行的平面内的导力凸台(11)的截面形状为圆环形,椭圆环形或多边环形。

[0055]

导力片(1)可以包含一个或多个导力凸台(11)。

[0056]

导力凸台(11)的形状可以是任意半径和角度的圆弧形、任意长宽比和角度的椭圆弧形、任意边数和尺寸的多边形。

[0057]

满足结构尺寸的情况下,整个圆周上可以有任意个同心的不同半径的导力凸台(11)。

[0058]

本实施例给出的装置,其特征在于:

[0059]

形变片(2)包含的受力凹槽(21)具有环形结构,该环型结构为连续的闭环结构,或者是存在间断的环形结构;

[0060]

在与环形结构的受力凹槽(21)的环形走向相垂直的平面内的受力凹槽(21)的截面形状为内凹弧边形小面或内凹多边形小面。

[0061]

参见图2所示,所述受力凹槽的截面形状为内凹弧边形小面或内凹多边形小面,具体地,受力凹槽(21)包括包括如下截面形状:

[0062]

圆弧形受力凹槽(21a),参见图2中的子图(a)所示;

[0063]

矩形受力凹槽(21b),参见图2中的子图(b) 所示;

[0064]

梯形受力凹槽(21c),参见图2中的子图(c) 所示;

[0065]

椭圆弧形受力凹槽(21d),参见图2中的子图(d) 所示;

[0066]

三角形受力凹槽(21e),参见图2中的子图(e) 所示。

[0067]

在与环形结构的受力凹槽(21)的环形走向相平行的平面内的受力凹槽(21)的截面形状为圆环形,椭圆环形或多边环形。

[0068]

形变片(2)可以包含一个或多个受力凹槽(21)。

[0069]

受力凹槽(21)的形状可以是任意半径和角度的圆弧形、任意长宽比和角度的椭圆弧形、任意边数和尺寸的多边形;

[0070]

受力凹槽(21)在整个圆周内可以是连续的,可以是分为任意段的,且每段对应的角度也是任意的。

[0071]

导力凸台(11)和受力凹槽(21)的形状可以在满足接触的条件下任意搭配,而不必须采用相同的形状,如圆弧形的导力凸台(11a)可以与矩形的受力凹槽(21b)配合使用。

[0072]

本实施例给出的装置,其特征在于:

[0073]

所述导力片(1),形变片(2)包含通孔;

[0074]

导力片(1)包含的所述通孔位于导力凸台(11)围成的环形区域内;形变片(2)包含的所述通孔位于受力凹槽(21)围成的环形区域内;该通孔可供螺栓从中穿过。

[0075]

具体地,所述通孔为圆形、椭圆形和多边形中的任一种。

[0076]

通孔尺寸满足与同型号螺栓的配合。

[0077]

本实施例给出的装置,其特征在于:

[0078]

所述导力片(1)使用高刚度材料制作;

[0079]

所述形变片(2)使用高弹性材料制作。

[0080]

具体地,所述高刚度材料包括碳素结构钢,如45号钢。

[0081]

具体地,所述高弹性材料为以下任一种材料:

[0082]

1)合金结构钢,如40crnimoa;

[0083]

2)不锈钢,如0cr17ni4cu4nb;

[0084]

3)弹簧钢,如50crva、65mn;

[0085]

4)工具钢,如9crwmn;

[0086]

5)铍青铜,如qbe2;

[0087]

6)钛合金,如tc4、tc9;和

[0088]

7)铝合金,如ly12。

[0089]

根据传感器的技术指标参数,比如测量范围及量程、灵敏度、线性度、滞后等,来选择合适的材料。

[0090]

本实施例给出的装置,其特征在于:

[0091]

所述应变电阻(3)包含应变电阻片或应变电阻膜;

[0092]

所述应变电阻片粘贴在形变梁(24)上,当形变梁(24)发生形变时,改变应变电阻片包含的电阻丝的长度和面积,从而使应变电阻(3)的电阻值改变;

[0093]

所述应变电阻膜直接使用镀膜工艺制作在形变梁(24)上,当形变梁(24)发生形变时,改变应变电阻膜包含的电阻丝的长度和面积,从而使应变电阻(3)的电阻值改变;

[0094]

应变电阻(3)与应力测量电路之间存在电连接。

[0095]

本实施例给出的装置,其特征在于:

[0096]

所述应力测量电路包含电阻测量电路和温度补偿电路;

[0097]

电阻测量电路与应变电阻(3)之间存在电连接,通过该电连接测量应变电阻(3)的当前值;

[0098]

温度补偿电路包含环境温度测量电路和环境温度补偿电路,环境温度补偿电路与电阻测量电路之间存在电连接,环境温度补偿电路通过该电连接以模拟或数字方式修正电阻测量电路的测量结果。

[0099]

所述环境温度补偿电路通过该电连接以模拟方式修正电阻测量电路的测量结果,一种具体实现方式包括,在应变电阻(3)所在电路支路上串接与应变电阻(3)温度特性相反的补偿元件,比如,补偿元件为温度特性与应变电阻(3)相反的热敏电阻,当应变电阻(3)随

温度升高增加电阻值时补偿元件随温度升高减少相应的电阻值。

[0100]

所述环境温度补偿电路通过该电连接以数字方式修正电阻测量电路的测量结果,一种具体实现方式包括,预先获取应变电阻(3)在特定温度下的测量误差数据表,使用测量误差数据表和当前的环境温度值修正电阻测量电路的测量结果。

[0101]

本实施例给出的装置,其特征在于:还包括支撑片(5),

[0102]

支撑片(5)与形变片(2)包含的内支撑凸台(22)和外支撑凸台(23)存在支撑连接。

[0103]

支撑片(5)为形变片(2)提供稳定和刚性的支撑基座。

[0104]

支撑片(5)与内支撑凸台(22)和外支撑凸台(23)中的至少一个存在力传递连接,为形变片(2)提供稳定和刚性的支撑基座。

[0105]

支撑片(5)与形变片(2)包含的内支撑凸台(22)和外支撑凸台(23)存在支撑连接;

[0106]

支撑片(5)实现形变片(2)与被紧固部件之间或放置机械应力感知装置的基座之间的应力扩散,将内支撑凸台(22)和外支撑凸台(23)的应力扩散到支撑片(5)表面所覆盖的区域内。

[0107]

具体地,支撑片(5)表面所覆盖的区域是指支撑片(5)与被紧固部件之间或放置机械应力感知装置的基座之间的相应挤压区域。

[0108]

通常,支撑片(5)表面所覆盖的区域面积大于内支撑凸台(22)和外支撑凸台(23)与支撑片(5)的接触面积。

[0109]

具体地,支撑片(5)使用高刚度材料制作,避免了大挤压力下内支撑凸台(22)和外支撑凸台(23)产生的巨大应力导致的形变片(2)的塑性形变;

[0110]

塑性形变将造成机械应力感知装置的零点漂移,并最终破坏机械应力感知装置的使用。

[0111]

具体地,所述高刚度材料包括碳素结构钢,如45号钢。

[0112]

作为本实用新型给出的机械应力感知装置的一种具体实现方式,具体结构尺寸和性能如下:

[0113]

导力片(1)高度为4mm,形变片(2)高度为7mm,导力凸台(11)深度1.2mm、宽度3mm,受力凹槽(21)深度1.2mm、宽度3.5mm,导力凸台(11)和受力凹槽(21)均为圆弧形状;

[0114]

该结构下实现的测量范围为0至140kn,极限承载为350kn。

[0115]

本实用新型实施例提供的装置可以全部或者部分地使用电子技术实现;本实用新型实施例提供的结构,可以全部或者部分地通过具体刚性材料和具体弹性材料来实现;本实用新型实施例提供的装置包含的模块或单元,可以采用电子元器件实现。

[0116]

以上所述,只是本实用新型的较佳实施方案而已,并非用来限定本实用新型的保护范围。任何本实用新型所述领域内的技术人员,在不脱离本实用新型所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本实用新型的保护范围以所附权利要求的界定范围为准。

[0117]

本实用新型实施例给出的装置,克服了现有技术存在的体积大、难以承载大的机械应力并且难以在大机械应力范围内保持所需要的线性形变这些缺点中的至少一种。装置尺寸小,成本低,量程大,承载能力强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1