一种升降式的多视角三维轮廓测量系统及工作方法

1.本发明属于三维轮廓测量领域,具体涉及一种升降式的多视角三维轮廓测量系统及工作方法。

背景技术:

2.随着加工制造技术的提升,尤其是在代表着最先进生产水平的航空航天航海、大型能源动力装备以及其他先进制造行业中,产品或关键零部件无论从尺寸、造型复杂度、制造精度和效率,还是表面精细度等方面均得到不断提高,对传统的尺寸检测提出了挑战,这意味着必须有相应的先进测量技术与之匹配。

3.光学三维测量技术作为一种先进的非接触、快速测量手段,在逆向工程、辅助医学、虚拟现实、文化遗产保护等领域均有着广泛的研究和应用,其集成了光电子技术、精密机械、自动控制以及计算机处理等先进技术,代表了本领域最为先进的技术水平以及未来几何测量技术的发展方向之一。近年来,虽然出现了一些商品化的三维轮廓测量设备,但对于尺寸较大的工件,仍耗时较长,难以满足企业生产、检测需求。结构光三维测量系统凭借其非接触、全场、高速以及较高的测量精度等优点,近年来得到了广泛研究和飞速发展。然而,该领域仍存在着高速测量与高精度测量无法兼顾的矛盾,尤其是大尺寸复杂曲面工件的高速高精度测量,是目前该领域存在的突出及瓶颈问题之一。

4.因此,非常必要研究一种集成各种测量技术优点,实现各种包含大尺寸工件在内的各类工件的高速高精度全型面测量。

技术实现要素:

5.本发明的目的在于克服上述不足,提供一种升降式的多视角三维轮廓测量系统及工作方法,通过升降系统带动工件上下移动,实现工件的全型面分段测量。

6.为了达到上述目的,一种升降式的多视角三维轮廓测量系统,包括结构光测量系统、升降系统、控制器以及数据处理及分析系统,结构光测量系统和升降系统均连接控制器,控制器连接数据处理及分析系统;

7.结构光测量系统包括若干结构光测头,所有结构光测头组成环形,升降系统设置在环形中部,升降系统用于固定工件,所有结构光测头朝向工件;

8.控制器用于控制升降系统的升降,以及用于控制结构光测量系统的所有结构光测头;

9.数据处理及分析系统用于对结构光测量系统采集的数据进行后处理。

10.结构光测头包括第一相机、第二相机和投影仪,投影仪设置在第一相机和第二相机之间,第一相机、第二相机和投影仪朝向同一点。

11.升降系统包括平移机构,平移机构的伸缩杆上设置有载台,载台上设置有工件夹具。

12.结构光测量系统的所有结构光测头高度相同。

13.数据处理及分析系统用于三维数据获取、各测量数据间的坐标系统一、数据存储与显示、误差分析与评定以及检测报告输出。

14.一种升降式的多视角三维轮廓测量系统的工作方法,包括以下步骤:

15.s1,利用标准物对升降系统进行校准,生成各个结构光测头相对于中间坐标系的旋转和平移变换矩阵,将不同视场下的测量数据统一到同一个坐标系下;

16.s2,将工件固定在升降系统上;

17.s3,升降系统带动工件上下移动,通过结构光测量系统采集不同高度段的工件数据;

18.s4,将结构光测量系统采集的数据发送至数据处理及分析系统进行后处理。

19.s3中,测量时,不同的结构光测头按照各自的测量视场将工件分为不同的视场范围,每个结构光测头负责测量各自高度段所涵盖的工件相应的部分,得到不同视角的测量数据。

20.与现有技术相比,本发明的结构光测量系统以三角测量原理为基础,由结构光测头沿不同角度分布于工件周围,且每台结构光测头相对整个测量系统的各自位置固定并精确已知,该测量系统由升降系统带动工件上下移动,也可通过测头的升降完成相对位移,实现不同高度工件数据的采集。结构光测头测量工件不同视角的三维轮廓数据。每台结构光测头由至少一台相机和一台投影仪组成,通过投影结构光图案到工件并拍摄,经过后处理分析,得到工件表面三维轮廓。依靠快速的投影拍摄技术,结合精确的标定参数,可以实现工件表面高速、较高精度的测量。

21.进一步,该结构光测量系统不限于六台结构光测头,可由至少一台或多台结构光测头组成。

22.进一步,该结构光测头不限于上述结构,可采用至少一台相机和一台投影仪组成。

23.进一步,该测量系统可以布置在地下暗室,既避免了环境光对测量的影响,又方便了操作人员在工件上升至地面时进行装卸。

24.与现有同类测量方法相比,本发明的方法利用标准物统一多个测头的坐标系,实现多组测量数据的融合,获取全型面数据,且该过程是独立实现的。保证了工件全型面的高精度测量及高效率协同,也保证了复杂曲面的高速测量,尤其对于大尺寸复杂曲面工件,其测量速度将大大提高,兼顾了高速、高精度、全型面测量等优点,能够为工业检测、产品质量控制等高速、高精度测量场合提供有力的技术支撑,大大提升制造企业检测、生产效率。本发明兼顾了高精度数据获取和高效率测量流程的矛盾,是一种具有普遍适用性、能够实现大型复杂曲面工件的高速高精度、全型面测量的全新测量设备和测量方法。

附图说明

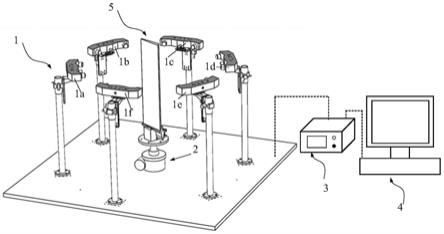

25.图1为本发明的测量系统的示例性实施例的简化示意图;

26.图2为本发明的测量系统中结构光测头的简化示意图;

27.图3为本发明的测量系统中各测头坐标系通过标准物统一的简化示意图;

28.图4为本发明的测量系统中装夹与升降系统的简化示意图;

29.图5为工件的360度测量视场划分的简化示意图;

30.图6为初始高度段下结构光测量系统数据获取的简化示意图;

31.图7为相对位移x后结构光测量系统数据获取及坐标系统一的简化示意图;

32.图8为本发明的测量系统工件装卸的简化示意图;(a)为工件夹持时,(b)为工件拆卸后;

33.其中,1为结构光测量系统,1a为第一结构光测头、1b为第二结构光测头、1c为第三结构光测头、1d为第四结构光测头、1e为第五结构光测头,1f为第六结构光测头,2为升降系统,3为控制器,4为数据处理及分析系统,5为工件,6a为第一相机,6b为第二相机,7为投影仪,8为标准物,9为工件夹具,10为载台,11为平移机构。

具体实施方式

34.下面结合附图对本发明做进一步说明。

35.如图1所示,本发明的测量系统包括结构光测量系统1、升降系统2、控制器3以及数据处理及分析系统4。

36.结构光测量系统1用以实现工件5的复杂曲面高速测量。结构光测量系统1由第一结构光测头1a、第二结构光测头1b、第三结构光测头1c、第四结构光测头1d、第五结构光测头1e和第六结构光测头1f组成,本示例中采用了6个结构光测头。当然,同样可以采用其他数量的结构光测头。所有结构光测头组成环形,升降系统2设置在环形中部,升降系统2用于固定工件5,所有结构光测头朝向工件5。控制器3用于控制升降系统2的升降,以及用于控制结构光测量系统1的所有结构光测头。

37.如图2所示,每个结构光测头由第一相机6a、第二相机6b和投影仪7组成,投影仪7设置在第一相机6a和第二相机6b之间,第一相机6a、第二相机6b和投影仪7朝向同一点。图2仅为含两个相机和一个投影仪的示例,当然可以包含至少一个或多于两个的相机以及至少一个投影仪。第一结构光测头1a~第六结构光测头1f结构相同。测量时,结构光测头中的投影仪7向工件5投影预设图案,相机负责拍摄,经过数据处理及分析系统4处理拍摄图像,得到工件的三维轮廓数据。此外,测量时,各个结构光测头在控制器3的控制下协同工作,测量不同高度、角度等视场下的工件相应部位。结构光测量系统1的所有结构光测头高度相同。

38.如图3所示,第一结构光测头1a~第六结构光测头1f相对于工件5位置固定,利用标准物8和升降系统2提供的数据,生成各个结构光测头相对于中间坐标系的旋转、平移等变换矩阵,进而根据这些矩阵,将不同视场下的测量数据统一到同一个坐标系下。

39.如图4所示,升降系统2包括平移机构11,平移机构11的伸缩杆上设置有载台10,载台10上设置有工件夹具9,负责带动工件上下移动,用以采集不同高度段的工件数据。

40.控制器3负责了整个测量系统的系统控制,在测量过程中负责了升降系统2的升降运动、载台移动以及结构光测量系统1中第一结构光测头1a~第六结构光测头1f等的控制,保证系统各组成协同工作,顺利完成测量任务。

41.数据处理及分析系统4一般以计算单元为载体,如计算机,其核心是数据处理及分析算法,包括结构光测量系统所采集图像的分析、处理以及三维轮廓重建,不同视场测量数据的坐标统一与拼接,以及根据测量数据的工件加工质量评估及误差评定等。同时,数据处理及分析系统7其他如数据存储、显示以及报告输出等功能。

42.各测头间的坐标系统一分为不同高度段测量数据的坐标系统一以及多视角视场下测量数据的坐标系统一两个过程。图3为多视角测量数据坐标统一示意图。测量时,第一

结构光测头1a~第六结构光测头1f按照各自的测量视场将工件5分为不同的视场范围,如图5中的高度段a~高度段f,每个测头负责测量各自高度段所涵盖的工件5相应的部分,得到不同视角的测量数据。图6为同视角、不同高度视场下的数据坐标统一。以高度段a、b为例进行阐述,其他高度段间采用相同操作。如选定初始高度,后续所有位移值均以该高度为基准计算,即相对位移。或选定初始高度后,对其进行归零,以该高度为0。结构光测量系统1在初始高度下对工件相应部分进行测量。进而,升降系统带动工件向上运动,位移值可由升降机构提供,结构光测量系统1再次测量此角度视场下的工件相应部分,如图7所示。根据升降机构提供的位移数据,即可换算相对初始高度的坐标转换关系,继而对该视场下的测量数据进行平移等坐标变换,即可将该高度下的测量数据拼接到初始高度下的测量数据。重复移动、测量、向初始高度的坐标系统一等操作,即可获得工件全部高度的三维轮廓,获得工件全型面三维轮廓数据。

43.如图8所示,当升降系统带动工件上升至一定高度时,可完成工件的装卸,不影响整体测量装置的布置,测量效率高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1