一种评估电芯压实体系的方法与流程

1.本发明属于电池技术领域,涉及一种评估电芯压实体系的方法。

背景技术:

2.随着新能源汽车与消费类电子的普及,锂离子电池的需求量越来越大,尤其是高比能的高性能锂离子电池,材料的压实密度在提高锂离子的能量密度方面扮演着十分重要的角色。随着压实密度的增加,导电剂之间实现更加紧密的链接,极片电阻率不断下降。但是锂离子和电子的有效传导特性是相互矛盾的,随着压实密度的增加,孔隙率降低,而导电剂体积分数增加,电子有效电导率升高,然而锂离子有效电导率降低。电极设计中如何平衡两者很是关键。锂离子电池最基本的性能要求为容量及厚度,在充电过程中,正极的锂离子会脱出嵌入到负极而引起负极产生一定程度的膨胀,膨胀的大小与材料本身以及配方、压实等相关,压实过大或者过小都不利于锂离子的脱嵌,这样会造成负极膨胀过大,而最佳压实不仅可以满足电极在充电过程中有最小的反弹,而且还可提供合适的离子和电子导通通道。

3.现有技术一般是通过孔隙率及克容量测定来评测最优压实。

4.cn111337842a公开了一种锂离子电池负极片最优压实密度的测试方法,包括以下步骤:s1、制备压实密度不同、面积相同的n个负极片,计算压实密度;s2、计算n个所述负极片的真体积、表观体积和孔隙率;s3、将n个所述负极片制备成纽扣电池后进行充放电测试,得到克容量数据;s4、取最大克容量值对应的孔隙率值,所述孔隙率值对应的压实密度即为最优压实密度。步骤s1的具体操作为:s11、对涂布后的负极片进行不同辊压压力的辊压;s12、将辊压后的负极片冲压成n个面积相同的负极片;s13、分别获取所述n个面积相同的负极片的重量和厚度;s14、计算所述n个面积相同的负极片的压实密度,得到压实密度不同、面积相同的n个负极片。

5.cn106199451a公开了一种测试锂离子电池磷酸亚铁锂正极片最优压实密度的方法。其步骤如下:将极片放入烘箱中于80℃烘烤12h,然后冲极片,逐个称重、测厚度、辊压,再放入烘箱中于80℃烘烤3h;制作扣电;化成:分别以0.1c与0.5c的电流进行两周充放电;充电:以0.1c的电流充电至半电态;测试:依次进行交流阻抗与线性扫描测试;数据处理:统计克容量,计算交换电流密度与li

+

的固相扩散系数,阻抗拟合得到内阻值。分析结果,克容量、交换电流密度与li

+

的固相扩散系数最大,同时内阻最小,这样的电池性能最优。

6.但是上述方法相对麻烦,不适于应用于产业化生产中。

技术实现要素:

7.针对现有技术中存在的上述问题,本发明的目的在于提供一种评估电芯压实体系的方法。本发明提供的评估电芯压实体系的方法是一种方便的最佳压实体系评测方法。

8.为达此目的,本发明采用以下技术方案:

9.本发明提供一种评估电芯压实体系的方法,其特征在于,所述方法包括以下步骤:

10.(1)将不同压实密度的正极极片和不同压实密度的负极极片组装成电芯;

11.(2)对步骤(1)所述电芯进行电化学阻抗测试,根据所述电化学阻抗测试的结果确定正极极片和负极极片的最佳压实体系。

12.本发明提供的方法无需测试电芯的基本电性能,通过eis测试,可以快速的评估电芯体系中的最佳压实搭配,为电芯生产设计选取压实密度提供指导方向。

13.该方法可以快速有效的判断最佳的压实搭配体系,最佳的压实体系电芯拥有最小的内阻以及扩散阻抗,从而可以对电芯的整体性能有较好的把控,可以快速有效的评测不同压实搭配体系对应的全电池的性能,根据全电池最优性能选择最优的压实体系。

14.以下作为本发明优选的技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的技术目的和有益效果。

15.作为本发明优选的技术方案,步骤(1)所述不同压实密度的正极极片的压实密度水平在2个以上,例如2水平、3水平、4水平或5水平等。这里,所述水平是指压实密度取值的个数。

16.优选地,步骤(1)所述不同压实密度的正极极片的涂层组成和面密度均相同。

17.作为本发明优选的技术方案,步骤(1)所述不同样式密度的负极极片的压实密度水平在2个以上,例如2水平、3水平、4水平或5水平等。

18.优选地,步骤(1)所述不同压实密度的负极极片的涂层组成和面密度均相同。

19.作为本发明优选的技术方案,步骤(1)所述电芯中正极极片和负极极片的组合种类数为正极极片压实密度水平数和负极极片压实密度水平数的组合总数。即,将正极极片压实密度的水平数和负极极片压实密度的水平数能够组成的所有组合全都做成电芯进行测试,肯定能覆盖所选水平数中所有的情况,是比较理想的情况,不会遗漏所选水平中的任何一个正负极压实组合。但是实际也可以根据情况忽略一些肯定不会是最优的组合以减少实验量。

20.作为本发明优选的技术方案,步骤(1)所述正极极片包括锰酸锂正极极片、钴酸锂正极极片、磷酸铁锂正极极片、镍钴锰酸锂正极极片或镍钴铝酸锂正极极片。

21.优选地,步骤(1)所述正极极片中还包括导电剂和粘结剂。

22.优选地,所述导电剂包括导电碳黑、碳纳米管或石墨烯中的任意一种或者至少两种的组合。

23.优选地,所述粘结剂包括羧甲基纤维素钠、聚偏氟乙烯或丁苯橡胶中的任意一种或至少两种的组合。

24.作为本发明优选的技术方案,步骤(1)所述负极极片包括石墨负极极片、硅负极极片或硅碳负极极片中的任意一种或至少两种的组合。

25.优选地,步骤(1)所述负极极片中还包括导电剂和粘结剂。

26.优选地,所述导电剂包括导电碳黑、碳纳米管或石墨烯中的任意一种或者至少两种的组合。

27.优选地,所述粘结剂包括羧甲基纤维素钠、聚偏氟乙烯或丁苯橡胶中的任意一种或至少两种的组合。

28.作为本发明优选的技术方案,步骤(1)所述组装的方法包括对正极极片、隔膜和负极极片进行叠片,封装,烘烤,化成和分容。

29.作为本发明优选的技术方案,步骤(2)所述电化学阻抗测试的频率范围为0.01

‑

100000hz,例如0.01hz、1hz、1000hz、5000hz、10000hz、50000hz或100000hz等。

30.优选地,所述频率范围中,高频区为1000

‑

100000hz,例如1000hz、5000hz、10000hz、50000hz或100000hz等。

31.优选地,所述频率范围中,中频区为1

‑

1000hz,例如1hz、250hz、500hz、750hz或1000hz。

32.优选地,所述频率范围中,低频区为0.01

‑

1hz,例如0.01hz、0.05hz、0.1hz、0.5hz或1hz等。

33.优选地,步骤(2)所述根据所述电化学阻抗测试的结果确定正极极片和负极极片的最佳压实体系的方法包括:电化学阻抗测试结果中,电化学阻抗曲线在高频区与实轴的交点最小,在中频区的半圆半径最小以及在低频区斜率最大这3个条件中,符合的条件数最多的电芯其正负极压实体系为最佳压实体系。

34.本发明中,高频区与实轴交点小,说明电芯欧姆电阻较小,中频区的半圆半径小说明电荷转移电阻较小,低频区的斜率大,说明电芯的离子扩散阻抗较小。故,三者同时达到最小电芯性能最佳,如果三个条件中有两个条件相同,类比剩余一个条件也可以判断出性能较优的压实体系。

35.作为本发明优选的技术方案,步骤(2)还包括:对步骤(1)所述电芯进行循环性能测试和倍率性能测试。

36.作为本发明所述方法的进一步优选技术方案,所述方法包括以下步骤:

37.(1)将不同压实密度的正极极片和不同压实密度的负极极片组装成电芯;

38.其中,所述不同压实密度的正极极片的压实密度水平在2个以上,所述不同压实密度的正极极片的涂层组成和面密度均相同;所述不同样式密度的负极极片的压实密度水平在2个以上,所述不同压实密度的负极极片的涂层组成和面密度均相同;

39.所述组装的方法包括对正极极片、隔膜和负极极片进行叠片,封装,烘烤,化成和分容;

40.(2)对步骤(1)所述电芯在0.01

‑

100000hz的频率范围内进行电化学阻抗测试,所述电化学阻抗测试的结果中,电化学阻抗曲线在高频区与实轴的交点最小,在中频区的半圆半径最小以及在低频区斜率最大这3个条件中,符合的条件数最多的电芯其正负极压实体系为最佳压实体系;此外,对步骤(1)所述电芯进行循环性能测试和倍率性能测试以验证电化学阻抗测试的结果。

41.与现有技术相比,本发明具有以下有益效果:

42.本发明提供的方法无需测试电芯的基本电性能,通过电化学阻抗(eis)测试,可以快速的评估电芯体系中的最佳压实搭配,为电芯生产设计选取压实密度提供指导方向。本发明的方法使用电化学阻抗(eis)直接测评电芯的综合性能,为筛选电芯的最佳压实体系提供了一种可行的方式。

附图说明

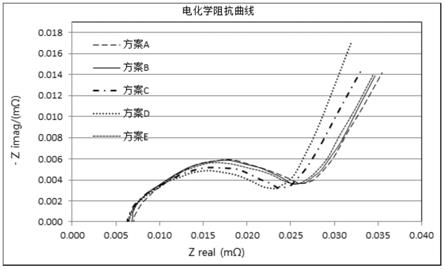

43.图1为实施例1中不同压实体系的电化学阻抗曲线;

44.图2为实施例1中不同压实体系的电芯循环曲线。

具体实施方式

45.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

46.以下为本发明典型但非限制性实施例:

47.实施例1

48.本实施例按照如下方法评估电芯压实体系:

49.(1)制备不同压实密度的正极极片和不同压实密度的负极极片:其中正极选用磷酸铁锂,负极使用人造石墨,正极配方为lfp:cnt:sp:pvdf质量比=97.5%:0.5%:0.5%:1.5%,负极配方为c:sp:cmc:sbr=96.5%:0.8%:1.3%:1.4%;已知正极和负极的极限压实分别为2.5g/cm3和1.65g/cm3。

50.在相同的搅拌罐中生产正极浆料,经过混合,搅拌,制备成均匀的正极浆料,并将浆料使用涂布机均匀的涂在正极箔材两面,经过干燥,辊压,制片得到正极极片,根据压实密度,压实为2.4g/cm3的正极片记为p1,压实为2.45g/cm3的正极片记为p2,压实为2.5g/cm3的正极片记为p3;

51.在相同的搅拌罐中生产负极浆料,经过混合,搅拌,制备成均匀的负极浆料,并使用涂布机将浆料均匀的涂覆在负极箔材两面,压实为1.65g/cm3的负极片记为n1,压实为1.6g/cm3的负极片记为n2,压实为1.55g/cm3的负极片记为n3。对各极片的膜电阻进行测试,结果如表1所示。

52.表1

[0053][0054]

(2)制备电芯:正极极片分别使用p1,p2,p3,负极极片使用n1,对正负极片以及隔膜进行叠片,经过封装、真空烘烤、化成、分容得到完整的电芯,制备的不同方案电芯记为方案a,方案b,方案c;正极片用p3,负极片分别使用n2,n3制备方案不同电芯记为方案d,方案e。

[0055]

(3)对步骤(2)制备的电芯在0.01

‑

100000hz的频率范围内进行电化学阻抗测试,测试结果如图1所示,由图1可以看出,方案d的高频区与实轴的交点最小,中频区半圆的半径最小,低频区斜率最大,是最佳压实体系。各电芯的内阻数据如表2所示。对步骤(2)制备的电芯进行循环性能和倍率性能测试,其中倍率测试结果如表3所示,图2为同压实体系的电芯循环曲线,由该图可以看出循环800圈容量保持率分别为方案d:88.15%,方案c:87.75%,方案e:86.45%,方案b:85.20%,方案a:83.65%。

[0056]

表2

[0057][0058]

表3

[0059][0060]

从表1可以看出,随着压实密度的增大,正负极电极的极片电阻是越来越小的,但组装成电芯之后电芯的内阻并非和正负极极片电阻共同呈线性关系,如表2所示,方案d的电芯内阻最小,且电芯容量发挥以及循环性能也最优,从图2和表3可以看出,方案d的倍率和循环性能也最优,这验证了从电化学阻抗测试得到的方案d最优的结论。

[0061]

综合上述实施例可知,本发明提供的方法无需测试电芯的基本电性能,通过eis测试,可以快速的评估电芯体系中的最佳压实搭配,为电芯生产设计选取压实密度提供指导方向。本发明的方法使用电化学阻抗(eis)直接测评电芯的综合性能,为筛选电芯的最佳压实体系提供了一种可行的方式。

[0062]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1