一种基于机器视觉的补片制袋质量检测方法与流程

1.本发明涉及一种工业制造检测技术领域,尤其涉及一种基于机器视觉的补片制袋质量检测方法。

背景技术:

2.随着人们生活水平的不断提高,人们对生活中必不可少的包装用品的要求也越来越高,塑料包装袋已从单纯的实用型逐步向外观美丽型和使用安全型方向发展。为了满足塑料包装袋的提拉强度和安全使用性能的要求,具有塑料扣手加层的包装袋(即在塑料包装袋的扣手部位添加补片)应运而生。

3.制袋生产工艺中,塑料袋膜片与补强片同步传送,当补强片与膜片的位置上下对应时,利用加热的切刀将补强片切断,同时将被切断部分的补强片复合在膜片上。由于切刀对补强片的切断方式为上下切,并且需要对切刀加热,即将补强片烫断,导致补强片被切断部位的平整度较差。这样的补片既不美观又不便于使用(不平整位置容易磨手甚至造成割伤),因此对补片制袋质量的检测具有必要性。

4.传统的补片制袋质量检测主要采用人工肉眼检测的方式,存在劳动强度大、生产效率低、漏检率和误检率高的缺点。随着机器视觉作为新兴技术不断应用于各种高精密产品生产过程的自动化检测,目前应用于制袋生产线的机器视觉检测系统虽然不少,但大多数都是面向涂布、淋膜、分切和复卷机等产品,暂无针对补片制袋质量方面的机器视觉检测系统。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种基于机器视觉的补片制袋质量检测方法。

6.一种基于机器视觉的补片制袋质量检测方法,包括:

7.步骤s1:计算补片切断工位与图像采集工位的距离,按编码器的脉冲计数记录为

△

m,同时当补片切断工位发生切断动作时,发送信号至plc控制器并记录当前的脉冲坐标m0;

8.步骤s2:当脉冲坐标m0的增加量达到

△

m时,即认为补片到达图像采集工位,由所述plc控制器发送信号控制相机单元进行拍照,获取图像信息,并将图像信息发送至处理单元进行图像处理;

9.步骤s3:对图像进行绝对阈值分割,并根据图像像素灰度值g划分图像区域,计算各区域面积,选出区域面积最大的区域,认为最大区域是提手区域rh;

10.步骤s4:计算提手区域中心坐标,以中心坐标为区域中心绘制两个矩形roi 区域,分别为补片缺漏偏位检测roi区域r1和补片毛刺检测roi区域r2;

11.步骤s5:提取补片缺漏偏位检测roi区域r1里的图像,识别出所述补片缺漏偏位检测roi区域r1中的补片,进而得到图像中实际补片区域rd;

12.步骤s6:比较所述实际补片区域rd与所述补片缺漏偏位检测roi区域r1,判断产品是补片缺漏还是补片偏位;

13.步骤s7:提取所述补片毛刺检测roi区域r2的图像,对所述补片毛刺检测roi区域r2进行阈值化处理,提取得到提手区域边缘l0;

14.步骤s8:将所述提手区域边缘l0进行平滑处理进而得到平滑提手边缘区 l1;

15.步骤s9:比较所述提手区边缘l0与平滑提手边缘区l1,判断产品是否出有补片毛刺缺陷;

16.步骤s10:当补片出现缺漏、偏位或毛刺时,将判断结果输出至所述plc 控制器,并由所述plc控制器发送信号给贴标机,对不良产品进行贴标。

17.其中,所述步骤s3、步骤s4中所获得的所述缺漏偏位检测roi区域r1应设为所述提手区域rh的2.5倍;所述补片毛刺检测roi区域r2应设为所述提手区域rh的最小外接矩形。

18.其中,所述步骤s5具体包括:

19.步骤s51:对原图像进行局部自适应阈值化处理,把原图像转为为二值化图像;

20.步骤s52:通过边缘提取算法对二值化图像进行边缘提取,分割出目标图像;

21.步骤s53:对梯度幅度图像应用非最大值抑制,用双阈值处理和连接分析来检测并连接边缘,标记为有效边缘像素,进而得到图像中实际补片区域rd。

22.一种补片制袋质量检测的硬件系统,包括:编码器、机器视觉光学成像系统、plc控制器和贴标机;

23.所述编码器输出端连接所述plc控制器,所述plc控制器控制连接所述机器视觉光学成像系统和所述贴标机。

24.其中,所述机器视觉光学成像系统设置于所述图像采集工位,包括相机单元、光源、和处理单元;所述相机单元设于所述光源的上方,所述相机单元输出端连接所述处理单元。

25.其中,所述相机单元包含ccd面阵相机和高清镜头,所述光源为led平行背光源。

26.实施本发明,具有如下有益效果:

27.1.通过对脉冲计数值来判断补片是否进入图像采集工位,进而提升了图像采集的精度,避免为了保证图像采集范围而设置多台相机。

28.2.采用视觉算法,通过对图像信息的处理,能自动对补片进行检测,同时自动控制贴标机对不良品进行标记,减少了人工成本的同时还能大大提升工作效率。

附图说明

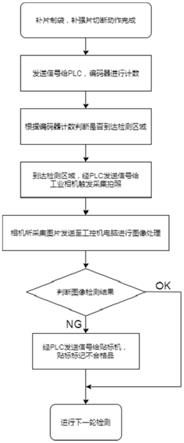

29.图1是本发明提供的一种基于机器视觉的补片制袋质量检测方法的流程图;

30.图2是本发明提供的一种基于机器视觉的补片制袋质量检测方法的图片预处理流程图;

31.图3是本发明提供的一种基于机器视觉的补片制袋质量检测方法的补片缺漏、偏位检测流程图;

32.图4是本发明提供的一种基于机器视觉的补片制袋质量检测方法补片缺漏、偏位检测的实际效果图;

33.图5是本发明提供的一种基于机器视觉的补片制袋质量检测方法的补片毛刺检测

流程图;

34.图6是本发明提供的一种基于机器视觉的补片制袋质量检测方法的补片毛刺检测实际效果图;

35.图7是本发明提供的一种补片制袋质量检测硬件系统的机器视觉光学成像系统的布置效果图。

具体实施方式

36.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

37.一种基于机器视觉的补片制袋质量检测方法,具体包括多个步骤,并可将步骤划分为多个过程,包括:判断补片的位置并采集图像、图像的预处理过程、补片的缺漏、偏位的检测过程、补片的毛刺检测过程和不良品标记过程,以下根据不同过程对步骤进行详细说明。

38.判断补片的位置并采集图像:

39.如图1所示,包括步骤s1、步骤s2:

40.步骤s1:计算补片切断工位与图像采集工位的距离和时间,按编码器的脉冲计数记录为

△

m,同时当补片切断工位发生切断动作时,发送信号至plc控制器并记录当前的脉冲坐标m0;

41.步骤s2:当脉冲坐标m0的增加量达到

△

m时,即认为补片到达图像采集工位,由所述plc控制器发送信号控制相机单元进行拍照,获取图像信息,并将图像信息发送至处理单元进行图像处理。

42.针对步骤s1和步骤s2的说明:

43.将补片切断工位发生切断的时间点以脉冲计数方式记为当前脉冲坐标m0,由于补片切断工位与图像采集工位的距离和时间为一恒定值,且该恒定值以脉冲计数单位可记为

△

m,则当m0的增加量为

△

m时,则说明补片到达所述图像采集单位,此时由plc控制相机单元采集图像数据,并将图像数据传输至处理单元进行后续的图像处理。

44.图像的预处理过程:

45.如图2所示,包括步骤s3、步骤s4:

46.步骤s3:对图像进行绝对阈值分割,并根据图像像素灰度值g划分图像区域,计算各区域面积,选出区域面积最大的区域,认为最大区域是提手区域rh;

47.步骤s4:计算提手区域中心坐标,以中心坐标为区域中心绘制两个矩形roi 区域,分别为补片缺漏偏位检测roi区域r1和补片毛刺检测roi区域r2。

48.具体的,步骤s3和步骤s4如下:

49.步骤s3,对图像进行绝对阈值分割后,选出图像像素灰度值g高于指定灰度值g0的所有像素点(如图4中的提手镂空区域),将符合条件的相邻像素点视为同一区域,通过像素点的数量和计算各区域面积,选出区域面积最大的区域,认为是提手区域rh。

50.根据本发明较佳实施例的实施情况在此指出:所述指定灰度值g0为一设定值,应能较好的区分提手区的像素点和非提手区的像素点,所述灰度值g0受现场光线环境以及检测产品的材质、颜色影响。

51.步骤s4,通过像素点的数量计算获得所述提手区域rh的中心坐标,并以该中心坐标为区域中心绘制两个矩形的roi区域,分别为:补片缺漏偏位检测 roi区域r1和补片毛刺检测roi区域r2。

52.另外,所述区域r1的区域变成应该设为提手区域rh的区域边长的2.5倍,具体应包含整个补片所覆盖到的区域;所述毛刺检测roi区域r2应为提手区域 r

h

最小外接矩形,具体应包含补片内侧的所有边缘。

53.补片的缺漏、偏位的检测过程:

54.如图3、图4所示,包括步骤s5和步骤s6。

55.步骤s5:提取补片缺漏偏位检测roi区域r1里的图像,识别出r1区域中的实际补片,得到图像中实际补片区域rd;

56.步骤s6:比较所述实际补片区域rd与所述补片缺漏偏位检测roi区域r1,判断产品是补片缺漏还是补片偏位。

57.具体的,步骤s5和步骤s6包括:

58.步骤s5具体又包括:

59.1.步骤s51:提取到补片缺漏偏位检测roi区域r1里的图像后,先对其做自适应阈值化处理,即变成黑白图像。

60.二值化方法为局部自适应阈值法。阈值化图像其实就是对灰度图像进行二值化,根本原理是利用设定的阈值将图像像素灰度值判为0或255,本发明采用基于wall算法的局部自适应阈值法进行二值化。

61.wall算法原理如下:

62.wall算法的基本思想就是遍历图像,计算像素平均值,如果某个像素明显的低于这个平均值,则设置为黑色,否则设置为白色。

63.设f

s

(n)是点n处最后s个像素的总和:

[0064][0065]

其中,i为图像点的个数;pn

‑

i为图像中位于点n-i处的像素。

[0066]

通过比较点p(n)像素值与f

s

(n)平均像素值的份额大小来判定t(n),如 p(n)大于图像t(n)为0;如p(n)小于图像 t(n)为1。

[0067][0068]

其中p(n)为图像中位于点n处的像素,f

s

(n)为点n处最后s个像素的总和,t为设定值。

[0069]

2.步骤s52:通过边缘提取算法对二值化图像进行边缘提取,分割出目标图像,本发明采用canny边缘检测算法。

[0070]

canny边缘检测算法具体步骤:

[0071]

首先用高斯滤波器平滑输入图像,令f(x,y)表示输入图像,g(x,y)表示高斯函数:

[0072][0073]

卷积形成一幅平滑的图像:

[0074][0075]

然后计算梯度幅度图像和角度图像:

[0076][0077][0078]

3.步骤s53:对梯度幅度图像应用非最大抑制,用双阈值处理和连接分析来检测并连接边缘,标记为有效边缘像素,得到图像中实际补片区域rd。

[0079]

步骤s6,比较获得的实际补片区域rd和步骤s4获得的补片缺漏偏位检测 roi区域r1;具体的,若区域rd面积ad小于设定标准值as,判断该产品为补片缺漏;若区域rd区域中心轴位置xd与区域r1中心轴位置x1的偏移量大于设定值xs,判断该产品为补片偏位。

[0080]

补片的毛刺检测过程:

[0081]

如图5、图6所示,包括步骤s7、步骤s8和步骤s9。

[0082]

步骤s7:提取所述补片毛刺检测roi区域r2的图像,对该区域进行阈值化处理,提取得到提手区域边缘l0;

[0083]

步骤s8:将所述提手区域边缘l0进行平滑处理进而得到平滑提手边缘区 l1;

[0084]

步骤s9:比较所述提手区边缘l0与平滑提手边缘区l1,判断产品是否出有补片毛刺缺陷。

[0085]

具体的,步骤s7、步骤s8和步骤s9包括:

[0086]

步骤s7,对所述补片毛刺检测roi区域r2进行阈值化处理、提取得到提手区域边缘l0的方法同样采用wall算法和canny边缘检测算法,具体参考步骤 s5,在此不再重复说明。

[0087]

步骤s8,将提取到的提手区域边缘l0进行平滑处理,具体做法是将边缘细化拆分,拟合为直线与弧线的组合,再忽略细小不平滑的边缘,重新组成平滑化边缘l1。

[0088]

步骤s9,比较原边缘l0与平滑化边缘l1,标记两者差异的像素点,其中相邻像素点集合为像素区域。当像素区域的面积al大于设定值ag时,认为其为毛刺区域rg,当区域rg数量大于0时,判断产品有补片毛刺缺陷。

[0089]

不良品标记过程:

[0090]

包括步骤s10。

[0091]

步骤s10:当补片出现缺漏、偏位或毛刺时,处理单元将判断结果输出至所述plc控制器,并由所述plc控制器发送信号给贴标机,对不良产品进行贴标。

[0092]

此处请参照图1,所述处理单元会对采集到的图像信息进行处理,当识别出被检测产品的补片出现缺漏、毛刺、偏位等缺陷问题时,此时处理单元输出检测结果给plc控制器,并由所述plc控制器控制所述贴标机对不良品进行贴标;当识别到被检测产品的补片没有

出现缺漏、毛刺、偏位等问题时,plc不执行贴标动作,进入下一个检测周期。一种补片制袋质量检测的硬件系统,如图7 所示,包括:编码器1、机器视觉光学成像系统2、plc控制器3和贴标机4。

[0093]

所述编码器4输出端连接所述plc控制器3,用于提供脉冲参数用于判断被检测产品是否到达图像采集工位;所述plc控制器3控制连接所述机器视觉光学成像系统2和所述贴标机4,所述机器视觉光学成像系统2用于采集被检测产品的补片区域的图像信息,并传输至处理单元23进行图像信息的处理,所述贴标机4用于对不良品进行贴标标记。

[0094]

更优的,所述机器视觉光学成像系统2设置于所述图像采集工位,包括相机单元21、光源22、和处理单元23;所述相机单元21设于所述光源22的上方,实际使用时,所述相机单元、光源、和被检测产品的中心区域应为同轴;所述相机单元21输出端连接所述处理单元23。

[0095]

更优的,所述相机单元21包含ccd面阵相机和高清镜头,所述光源22为 led平行背光源。

[0096]

当然上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明主要技术方案的精神实质所做的修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1