混凝土用砂中絮凝剂残留量的快速检测方法与流程

1.本发明涉及建筑材料技术领域,具体涉及一种混凝土用砂中絮凝剂残留量的检测方法。

背景技术:

2.絮凝剂的机理主要是带有正(负)电性的基团和水中带有负(正)电性的难于分离的一些粒子或者颗粒相互靠近,降低其电势,使其处于不稳定状态,并利用其聚合性质使得这些颗粒集中,并通过物理或者化学方法分离出来。

3.近几年,随着建筑业蓬勃发展,砂石紧张,且质量越来越差,含泥高的各类山砂、机砂也不得已使用。从2018年1月起,多部环境法与环境保护方案开始实行,明确要求砂石厂废水严禁外排,须循环利用,故大量砂石厂在污水处理工艺中采用絮凝剂(以聚丙烯酰胺絮凝剂为主)去加速污水中悬浊物的沉降,使其能够快速、有效地将洗砂后的污水沉淀处理进行循环利用。砂石生产企业为达到效果,使用的絮凝剂用量较高,出厂砂中残留的絮凝剂量很高,这将对混凝土拌合物性能造成不利影响。

4.对于混凝土行业而言,机制砂需求量大、来源复杂,但目前的絮凝剂检测方法无法达到快速有效检测的目的,也就无法判断砂中残留的絮凝剂将对混凝土性能产生多大的影响。少量的絮凝剂有利于改善混凝土工作性能,但絮凝剂过量后,将严重影响混凝土工作性能。因此,如何快速判断混凝土用砂中絮凝剂含量是否过量,是本领域叩待解决的技术问题。

技术实现要素:

5.为实现快速判断混凝土用砂中絮凝剂含量是否过量,本发明提供了一种混凝土用砂中絮凝剂残留量的快速检测方法。

6.本发明所采用的技术方案是:混凝土用砂中絮凝剂残留量的快速检测方法,包括以下步骤:

7.s1、将不含絮凝剂的待测混凝土用砂样品与其他混凝土原料按照工艺要求配制成混凝土样品,向所述混凝土样品中掺入不同质量比例的待测絮凝剂制成n组待测标准混凝土,n≥5;

8.s2、分别检测n组待测标准混凝土的工作性能,根据检测结果确定所述待测絮凝剂的合格掺量标准;

9.s3、用待测絮凝剂配制一定浓度的絮凝剂水溶液,然后量取a g所述絮凝剂水溶液,再向其中加入b g膨润土,搅拌使得膨润土分散于溶液中,得到悬浮液a;

10.s4、取一定量的不含絮凝剂的待测混凝土用砂样品,加入一定量的所述絮凝剂水溶液中混合均匀后过滤,得到滤液a;然后量取a g所述滤液a,再向其中加入b g膨润土,搅拌使得膨润土分散于溶液中,得到悬浮液b;

11.s5、将悬浮液a和悬浮液b振荡后静置相同时间比较悬浮液a和悬浮液b的澄清速

度,利用透光率仪测试悬浮液a和悬浮液b的透光率,若悬浮液b的透光率与悬浮液a的透光率相同(由于仪器自身误差,透光率差值不超过0.5%则认为相同),表明悬浮液a澄清速度和悬浮液b中的澄清速度相同则进行s6,反之则应终止本方法,改用其他方法测定絮凝剂残留量;

12.s6、根据步骤s2测得的絮凝剂的合格掺量标准配制标准浓度絮凝剂水溶液,然后量取cg所述标准浓度絮凝剂水溶液,向其中加入d g膨润土搅拌均匀,得到悬浮液c;

13.s7、量取一定量的含絮凝剂的待测混凝土用砂样品,加入等质量的水中搅拌均匀后过滤,得到滤液b;然后向c g滤液b中加入d g膨润土搅拌均匀,得到悬浮液d;

14.s8、将悬浮液c和悬浮液d振荡后静置相同时间比较悬浮液c和悬浮液d的澄清速度,利用透光率仪测试悬浮液c和悬浮液d的透光率,若悬浮液d的透光率大于悬浮液c的透光率,则表明待测混凝土用砂样品絮凝剂掺量超过所述合格掺量标准;反之若悬浮液d透光率不大于悬浮液c的透光率,则表明待测混凝土用砂样品絮凝剂掺量未超过所述合格掺量标准。

15.作为本发明的进一步改进,a:b=100~150:1;c:d=100~150:1。

16.作为本发明的进一步改进,所述絮凝剂为聚丙烯酰胺。

17.本发明的有益效果是:首先通过向混凝土中掺入不同浓度的待测絮凝剂,得到待测絮凝剂对混凝土工作性能的影响规律,确定待测絮凝剂合格掺量标准;然后利用絮凝剂快速检测方法,实现快速确定砂中残留的絮凝剂浓度范围是否超过待测絮凝剂合格掺量标准。该方法可实现快速判断混凝土用砂中絮凝剂含量是否过量,对搅拌站使用有絮凝剂残留砂起到指导作用,以及对砂石生产企业提出合理使用絮凝剂的建议,做到快速检测,科学使用,精细控制,降低对混凝土性能的影响。

附图说明

18.图1是实施例中不同聚丙烯酰胺掺量对抗压强度的影响。

19.图2是实施例中悬浮液a和悬浮液b的澄清速度对比图。

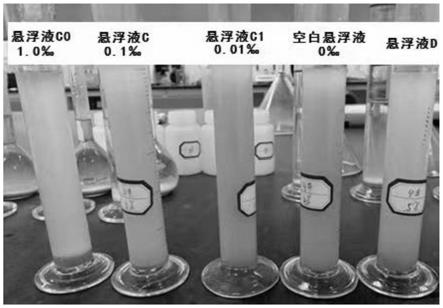

20.图3是实施例中空白悬浮液、悬浮液c0、悬浮液c,悬浮液c1和悬浮液d澄清速度对比图。

具体实施方式

21.下面结合实施例对本发明进一步说明。

22.实施例:

23.按照如下方法检测混凝土用砂中絮凝剂残留量:

24.(1)按重量计,将混凝土原材料:水泥270kg、矿粉58kg、粉煤灰40kg、水172kg、不含絮凝剂的待测砂890kg、碎石1003kg、外加剂7.73kg配制成混凝土样品;向所述混凝土样品中掺入不同质量比例的聚丙烯酰胺,其中聚丙烯酰胺掺量(以待测砂的重量计)分别为0、0.01

‰

、0.05

‰

、0.1

‰

、0.5

‰

、1

‰

;制成六组待测标准混凝土;

25.(2)分别检测上述六组待测标准混凝土的工作性能,本实施例中采用坍落度、扩展度、倒坍排空时间和经时损失来测试混凝土工作性能,结果见表1。

26.表1六组待测标准混凝土工作性能检测结果表

27.试样123456聚丙烯酰胺掺量00.01

‰

0.05

‰

0.1

‰

0.5

‰1‰

额外加水(kg)055522.850坍落度(mm)2052052202152202152h后坍落度(mm)215230220230220215扩展度(mm)560/580540/550580/600610/610490/490480/4702h后扩展度(mm)570/580580/600560/580570/600450/460450/470倒坍排空时间(s)199.91612852h后倒坍排空时间(s)222025423619

28.从表1中可以看出,相比试样1,试样2、3、4加入5kg/m3水后,坍落度、扩展度和倒坍排空时间均有所改善,当聚丙烯酰胺掺量为0.1

‰

(试样4),试样的2h倒坍影响较大,从12s提高到了42秒,说明混凝土的黏度显著增加,对工作性产生了明显影响。当聚丙烯酰胺掺量达到0.5

‰

时,体系为了达到一定的工作性能,需要额外加入22.8kg/m3的水。

29.从图1中可以看出,相比未掺聚丙烯酰胺的试样1,试样2、3、4加入5kg/m3水后,抗压强度均有所下降,当掺量达到0.5

‰

时,抗压强度为44.2mpa,下降了近20%。由于掺入聚丙烯酰胺后混凝土工作性能变差,为达到一定的工作性能,需加入额外的水,这将影响到混凝土的强度。因此就工作性能和抗压强度而言,砂中聚丙烯酰胺残留量不宜超过0.1

‰

,即可以确定待测絮凝剂的合格掺量标准为0.1

‰

。

30.(3)在温度为20℃,重量为1000g的水中加入重量0.1g的聚丙烯酰胺,配制成聚丙烯酰胺水溶液,并使其充分溶解;然后量取25g聚丙烯酰胺水溶液,再向其中加入0.2g膨润土,搅拌使得膨润土分散于溶液中,得到悬浮液a;

31.(4)取不含絮凝剂的待测砂100g,加入100g上述聚丙烯酰胺水溶液中,用玻璃棒搅拌10s后过滤,得到滤液a;然后量取25g滤液a,再向其中加入0.2g膨润土,搅拌使得膨润土分散于溶液中,得到悬浮液b;

32.(5)上下振荡悬浮液a和悬浮液b,静置2分钟,利用透光率仪测试悬浮液a和悬浮液b的透光率分别为4.5%和4.4%,表明悬浮液a和悬浮液b澄清速度相同,如图2所示,继续进行如下步骤:

33.(6)根据步骤(2)测得的待测絮凝剂的合格掺量标准,在温度为20℃,重量为1000g的水中加入0.1g聚丙烯酰胺,配制成标准浓度絮凝剂水溶液,然后量取25g所述标准浓度絮凝剂水溶液,向其中加入0.2g膨润土搅拌均匀,得到悬浮液c;

34.按照上述方法分别在1000g的水中分别加入1.0g、0.01g、0g聚丙烯酰胺配制聚丙烯酰胺溶液和空白组,然后分别量取两种不同浓度的聚丙烯酰胺溶液和空白组溶液各25g,向其中分别加入0.2g膨润土搅拌均匀,分别得到悬浮液c0、悬浮液c1和空白悬浮液;

35.(7)量取一定量的含絮凝剂的待测混凝土用砂样品100g,加入100g水中搅拌10s后过滤,得到滤液b;然后向25g滤液b中加入0.2g膨润土搅拌均匀,得到悬浮液d;

36.(8)将空白悬浮液、悬浮液c1、悬浮液c,悬浮液c0和悬浮液d振荡后静置2min比较悬浮液的澄清速度,这四种悬浮液的透光率分别为0.7%、1.5%、4.6%、11.3%和7.8%,悬浮液d的透光率大于悬浮液c,表明悬浮液d澄清速度大于悬浮液c的澄清速度,如图3所示,即可得出待测混凝土用砂样品絮凝剂掺量超过所述合格掺量标准,即待测砂絮凝剂掺加量

不合格;同时悬浮液d的透光率小于悬浮液c0,表明待测混凝土用砂样品絮凝剂掺量介于0.1

‰

~1.0

‰

之间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1