一种电爆管发火电流测试装置及测试方法与流程

1.本发明涉及一种电爆管发火电流测试装置及测试方法,可用于火箭发动机地面试验中电爆管发火电流采集和工作特性分析工作,属于火箭发动机测试领域。

背景技术:

2.电爆管是恒压挤压式姿控发动机启动的“钥匙”。一般电爆管安装在气瓶后或贮箱前,气瓶后电爆管用于隔离气瓶中气体,贮箱前电爆管用于隔离贮箱内推进剂,发动机启动增压时电爆管起爆打开,气瓶与贮箱间形成通路。因此,在发动机地面试验过程中,每批电爆管的典型试验要抽取一定数量的电爆管进行电爆试验,电爆试验时尽量模拟真实工作条件及工作装置,通过分析采集的电爆管起爆过程的发火电流数据,判断电爆管是否在规定的条件下进行引爆,从而确保实际工作状态时电爆管能按要求起爆打开。但现有的发火电流测试装置结构较为复杂,在进行电爆试验时,电路结构中采用的接触器易产生触点吸合不完全而导致接触不良的问题;且在进行试验时需要人为手动调节滑动变阻器,需操作者进行反复多次调节,费时费力,调节误差也较大;原采集装置无法获得电爆管起爆过程的实际发火电流,因此无法观测其实际爆破时的发火电流是否满足技术要求。

技术实现要素:

3.为了克服现有技术中的不足,本发明人进行了锐意研究,提供了一种电爆管发火电流测试装置及测试方法,可实现电爆管发火电流的采集和分析,且具有操作方便、测量精度高的特点。

4.本发明提供的技术方案如下:

5.第一方面,一种电爆管发火电流测试装置,包括直流稳压电源u、一体机、存储记录仪、电流传感器、ct9555电源和电路单元;

6.所述电路单元包括断路器qa、断路器qa1、带灯选择开关sb、接触器km、三相插座xs1~xs3和熔断器fu1~fu3;所述断路器qa电源端子连接电源正负极,断路器qa正极连接带灯选择开关sb正极,带灯选择开关sb负极连接接触器km线圈正极,接触器km线圈负极连接断路器qa的负极;三相插座xs1连接熔断器fu1接电源给一体机供电;三相插座xs2连接熔断器fu2接电源给存储记录仪供电;三相插座xs3连接熔断器fu3接电源给ct9555电源供电;断路器qa1电源端子接直流稳压电源u输出端,qa1正负极分别连接至少一对正负极接线端子,被测试试验件接于正负极接线端子之间形成检测回路,检测回路之间并联,电流传感器串联在接有试验件的检测回路中;

7.所述直流稳压电源u用于对试验件进行供电,并与一体机间通讯连接;所述电流传感器用于检测电爆管实际爆破工作过程中的电流数据;所述ct9555电源为电流传感器的供电单元,ct9555电源与存储记录仪通讯连接,将所述电流传感器检测到的电流数据传输至存储记录仪;所述存储记录仪用于对试验件的电流数据进行采集、实时显示及存储,存储记录仪与所述一体机通讯连接,将电流数据上传至一体机;所述一体机根据被测试验件调控

直流稳压电源u和存储记录仪的测试参数,驱动直流稳压电源u供电,实施电爆管发火电流测试,并对接收的电流数据进行处理,获得峰值电流及达到峰值电流的时间,该峰值电流即为电爆管爆破发火时的电流。

8.第二方面,一种电爆管发火电流测试方法,包括如下步骤:

9.步骤1,将被测试验件接于电爆管发火电流测试装置的正负极接线端子之间形成检测回路,若被测试验件为多个,则对应产生多个并联的检测回路;

10.步骤2,闭合断路器qa,接外部电源对直流稳压电源u、一体机、存储记录仪、电流ct9555电源供电;

11.步骤3,闭合断路器qa1,一体机根据被测试验件调控直流稳压电源u和存储记录仪的测试参数,控制直流稳压电源u向被测试验件供电,电流传感器检测电爆管实际爆破工作过程中的电流数据并通过ct9555电源传输至存储记录仪,存储记录仪对试验件的电流数据进行采集、实时显示及存储,并将电流数据上传至一体机;一体机对接收的电流数据进行处理,获得峰值电流及达到峰值电流的时间,该峰值电流即为电爆管爆破发火时的电流。

12.进一步地,所述测试方法还包括电爆管发火电流测试装置检验/校准的步骤:

13.步骤1’,将计量电阻和标准电流源接于电爆管发火电流测试装置的正负极接线端子之间形成检验/校准回路;

14.步骤2’,闭合断路器qa,接外部电源对直流稳压电源u、一体机、存储记录仪、电流ct9555电源供电;

15.步骤3’,闭合断路器qa1,一体机根据计量电阻调控直流稳压电源u和存储记录仪的测试参数,控制直流稳压电源u向电阻供电,电流传感器检测检验/校准回路的电流并通过ct9555电源传输至存储记录仪,存储记录仪对试验件的电流数据进行采集、实时显示及存储,并将电流数据上传至一体机;

16.步骤4’,根据测量电流值与标准电流源电流值,结合公式计算测试装置的电流精度。

17.进一步地,所述测试方法还包括数据查询步骤:通过向一体机中输入或选取查询条件,调取所需的历史检测数据。

18.根据本发明提供的一种电爆管发火电流测试装置及测试方法,具有以下有益效果:

19.(1)原有测试装置中,电路采用36v直流电源,该电源电压固定不可调节,本测试装置选用直流稳压电源,可进行电流及电压的调节并能设置保护电压和保护电流,对装置电路具有保护作用。原有测试装置中选用多个滑动变阻器进行分压分流调节,滑动变阻器在进行电阻微小调节时,误差较大,且需操作者进行反复多次调节,费时费力,本测试装置通过一体机设置相关参数,直观且便捷,很好的避免了该问题的发生。

20.(2)原有测试装置中,通过控制接触器触点吸合来接通电路,该设计方式易出现因触点吸合不完全而导致的电路接触不良,改进的测试装置中采用断路器,很好的避免了该问题的发生。

21.(3)原有测试装置中,无法读取电爆管实际爆破发火时的电流值,因此难免出现有些试验件未在规定电流值范围内进行爆破而未被检出的误判事件存在。改进后装置彻底解

决了该问题,可对发动机电爆管的发火电流进行实时的采集和分析,装置能自动采集爆破时的电流值并显示,提高了发动机地面试验中电爆管工作的可靠性,精确测量电爆管工作过程中电流大小变化及动作时间,让用户和设计人员对电爆管的发火电流和工作特性有更进一步的了解,对决策电爆管的通电时间和电流大小提供了充分的理论依据。

22.(4)本发明中测试装置具有数据查询功能,可将每次的测试数据结果保存至指定文件夹中,方便后续查询分析。

23.(5)本发明中测试装置具有计量检定的功能,方便计量人员对该电流测试装置定期进行精度校验。

附图说明

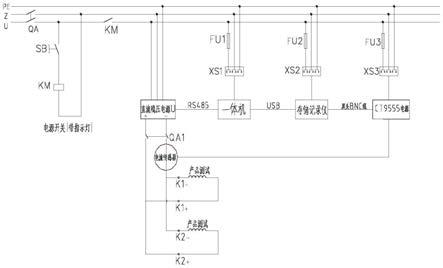

24.图1为发火电流测试装置电路图;

25.图2为发火电流测试装置工作过程框图;

26.图3为发火电流测试装置运行测试界面;

27.图4为发火电流测试装置数据查询界面;

28.图5为发火电流测试装置计量界面;

29.图6为该装置计量测试电路图。

具体实施方式

30.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

31.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

32.根据本发明的第一方面,提供了一种电爆管发火电流测试装置,解决了地面电爆管爆破试验过程中电爆管发火电流无法采集并显示的难题,如图1所示,包括直流稳压电源u、一体机、存储记录仪、电流传感器、ct9555电源和电路单元;

33.所述电路单元包括断路器qa、断路器qa1、带灯选择开关sb、接触器km、三相插座xs1~xs3和熔断器fu1~fu3;所述断路器qa电源端子连接电源正负极,断路器qa正极连接带灯选择开关sb正极,带灯选择开关sb负极连接接触器km线圈正极,接触器km线圈负极连接断路器qa的负极;三相插座xs1连接熔断器fu1接电源给一体机供电;三相插座xs2连接熔断器fu2接电源给存储记录仪供电;三相插座xs3连接熔断器fu3接电源给ct9555电源供电;断路器qa1电源端子接直流稳压电源u输出端,qa1正负极分别连接至少一对正负极接线端子(如k1+、k1

‑

和k2+、k2

‑

正负极接线端子),被测试试验件接于正负极接线端子之间形成检测回路,检测回路之间并联,电流传感器串联在接有试验件的检测回路中;

34.所述直流稳压电源u用于对试验件进行供电,并与一体机间采用rs485通讯;所述电流传感器用于检测电爆管实际爆破工作过程中的电流数据;所述ct9555电源为电流传感器的供电单元,ct9555电源通过双头bnc连接线与存储记录仪连接,将所述电流传感器检测到的电流数据传输至存储记录仪;所述存储记录仪用于对试验件的电流数据进行采集、实时显示及存储,存储记录仪与所述一体机间采用usb通讯,将电流数据上传至一体机;所述

一体机根据被测试验件调控直流稳压电源u和存储记录仪的测试参数,驱动直流稳压电源u供电,实施电爆管发火电流测试,并对接收的电流数据进行处理,获得峰值电流及达到峰值电流的时间,该峰值电流即为电爆管爆破发火时的电流。

35.进一步地,所述电流传感器的精度为

±

0.05%rdg.

±

0.01%f.s.,能够精确测量电爆管爆破全过程的电流值;所述存储记录仪的精度为

±

1.5%f.s.(dc,30hz~1khz)、

±

3%f.s.(dc,1khz~10khz),采集速率为5k~10k,能够完成电流数据的高速实时采集和数据分析;所述直流稳压电源u的量程可以选择40v、38a。

36.在一种优选实施方式中,所述电爆管发火电流测试装置还包括负载和标准电流源(电流表),所述负载为具有准确阻值的计量电阻,所述负载和标准电流源串联接于正负极接线端子之间形成检验/校准回路,用于测量测试装置的电流精度。

37.如图2所示,为发火电流测试装置框图,该测试装置包括运行测试、数据查询、检验/校准功能,通过一体机中的测试系统控制实施。所述测试系统包括运行测试单元、数据查询单元和检验/校准单元,所述测试单元用于根据被测试验件调控直流稳压电源u和存储记录仪的测试参数,驱动直流稳压电源u供电,实施试验件的针对性测试;

38.所述数据查询单元用于根据查询条件调取历史检测数据;

39.所述检验/校准单元用于针对计量电阻调控直流稳压电源u和存储记录仪的测试参数,实施测试装置的电流精度测试。

40.在一种实施方式中,所述测试单元包括:

41.仪器连接模块,用于设置存储记录仪端口usb地址,设置直流稳压电源u端口rs485地址,与存储记录仪和直流稳压电源u建立通讯连接;

42.产品模块,用于设置试验件参数信息,包括型号、连接方式和被测试验件电阻值,其中,所述连接方式是指按照产品内部桥丝数目分类,如单桥路、双桥路等;

43.测试参数配置模块,用于设置记录仪参数和直流稳压电源u参数,所述记录仪参数包括测试通道、采样速率(sa/s)、采样时间(ms)和采样点数,采样点数(采样点数=采样速率*采样时间),为根据采样速率和采样时间自动计算得到;所述直流稳压电源u参数包括延迟时间、限流值、保护电压和输出电压,输出电压(输出电压=电爆管爆破所需最大电流值

×

电阻值),通过电爆管爆破所需最大电流值和试验件电阻值自动计算得到;

44.信号发送模块,用于向直流稳压电源u发送驱动指令信号,驱动直流稳压电源u供电或断电,实施电爆管发火电流测试的启动或停止;

45.数据接收模块,用于接收存储记录仪发送的电流数据,对电流数据进行电流

‑

时间线性拟合,获得峰值电流及达到峰值电流的时间;

46.数据存储模块,用于存储接收到的电流数据及数据接收模块处理后的数据。测试单元呈现出的软件界面形式如图3所示。

47.进一步地,所述仪器连接模块中包含地址文件,所述地址文件中预存有常用存储记录仪的端口usb地址列表和直流稳压电源u的端口rs485地址列表,在仪器连接参数设置时调用;

48.所述产品模块中包含产品参数文件,所述产品参数文件中预存有常用试验件型号列表和连接方式列表,在产品参数设置时调用;

49.所述测试参数配置模块中包含记录仪参数列表和直流稳压电源u参数列表,用于

设置记录仪参数和直流稳压电源u参数时调用。

50.进一步地,所述测试单元还包括参数编辑模块,用于在存储记录仪的端口usb地址列表、直流稳压电源u的端口rs485地址列表、试验件型号列表、连接方式列表、记录仪参数列表和直流稳压电源u参数列表中参数选项不满足要求时,添加所需的新的参数选项。如试验件型号列表中缺乏被测试验件的型号选项,则通过参数编辑模块新增该型号选项。

51.进一步地,所述测试单元还包括测试参数配置模式模块,用于调整测试参数配置模块为自动模式或手动模式,自动模式下直流稳压电源u的参数通过调用直流稳压电源u参数列表获得,手动模式下直流稳压电源u参数通过手动输入获得。

52.在一种实施方式中,所述数据查询单元包括:

53.查询条件模块,用于调用历史检测记录列表,历史检测记录列表中包含各条历史检测记录的自定义id、测试年月、测试时间(时/分/秒)等字段信息,自定义id中可包含试验件型号、试验件编号、测试次数、测试人员等信息,通过选择历史检测记录列表中字段信息或其组合,确定所需的历史检测记录;

54.检测数据调用模块,用于根据确定的历史检测记录,通过设定的存储路径,调用原始历史检测数据。数据查询单元呈现出的软件界面形式如图4所示。

55.在一种实施方式中,所述检验/校准单元包括:

56.仪器连接模块,用于设置存储记录仪端口usb地址,设置直流稳压电源u端口rs485地址,与存储记录仪和直流稳压电源u建立通讯连接;

57.计量校验模块,用于设置记录仪参数、直流稳压电源u参数和计量电阻参数,所述记录仪参数包括测试通道;所述直流稳压电源u参数包括输出电压,所述计量电阻参数包括阻值,并根据数据接收模块接收的存储记录仪发送的实际电流数据,获得测量电流值;

58.信号发送模块,用于向直流稳压电源u发送驱动指令信号,驱动直流稳压电源u供电或断电,实施检验/校准试验的启动或停止;

59.数据接收模块,用于接收存储记录仪发送的测量电流数据,所述测量电流数据与标准电流源电流值,结合公式用于计算测试装置的电流精度;

60.数据存储模块,用于存储接收到的测量电流数据。检验/校准单元呈现出的软件界面形式如图5所示。

61.本发明中,所述一体机具有可视化界面,用于呈现测试系统中界面及测试结果,便于测试监控及数据后续处理。

62.根据本发明的第二方面,提供了一种电爆管发火电流测试方法,包括如下步骤:

63.步骤1,将被测试验件接于电爆管发火电流测试装置的正负极接线端子(如k1+、k1

‑

和k2+、k2

‑

正负极接线端子)之间形成检测回路,若被测试验件为多个,则对应产生多个并联的检测回路;

64.步骤2,闭合断路器qa,接外部电源对直流稳压电源u、一体机、存储记录仪、电流ct9555电源供电;

65.步骤3,闭合断路器qa1,一体机根据被测试验件调控直流稳压电源u和存储记录仪的测试参数,控制直流稳压电源u向被测试验件供电,电流传感器检测电爆管实际爆破工作

过程中的电流数据并通过ct9555电源传输至存储记录仪,存储记录仪对试验件的电流数据进行采集、实时显示及存储,并将电流数据上传至一体机;一体机对接收的电流数据进行处理,获得峰值电流及达到峰值电流的时间,该峰值电流即为电爆管爆破发火时的电流。

66.进一步地,所述一体机实施以下具体操作:

67.设置存储记录仪端口usb地址,设置直流稳压电源u端口rs485地址,与存储记录仪和直流稳压电源u建立通讯连接;

68.设置试验件参数信息,包括型号、连接方式和试验件电阻值等;

69.设置记录仪参数和直流稳压电源u参数,所述记录仪参数包括测试通道、采样速率(sa/s)、采样时间(ms)和采样点数,采样点数(采样点数=采样速率*采样时间),为根据采样速率和采样时间自动计算得到;所述直流稳压电源u参数包括延迟时间、限流值、保护电压和输出电压,输出电压(输出电压=电爆管爆破所需最大电流值

×

电阻值),通过电爆管爆破所需最大电流值和试验件电阻值自动计算得到;

70.向直流稳压电源u发送驱动指令信号,驱动直流稳压电源u供电或断电,实施电爆管发火电流测试的启动或停止;

71.接收存储记录仪发送的电流数据,对电流数据进行电流

‑

时间线性拟合,获得峰值电流及达到峰值电流的时间;

72.存储接收到的电流数据及数据接收模块处理后的数据。

73.在一种实施方式中,所述测试方法还包括在电爆管发火电流测试之前或之后,实施电爆管发火电流测试装置检验/校准的步骤:

74.步骤1’,将计量电阻和标准电流源接于电爆管发火电流测试装置的正负极接线端子之间形成检验/校准回路;

75.步骤2’,闭合断路器qa,接外部电源对直流稳压电源u、一体机、存储记录仪、电流ct9555电源供电;

76.步骤3’,闭合断路器qa1,一体机根据计量电阻调控直流稳压电源u和存储记录仪的测试参数,控制直流稳压电源u向电阻供电,电流传感器检测检验/校准回路的电流并通过ct9555电源传输至存储记录仪,存储记录仪对试验件的电流数据进行采集、实时显示及存储,并将电流数据上传至一体机;

77.步骤4’,根据测量电流值与标准电流源电流值,结合公式计算测试装置的电流精度。

78.进一步地,所述一体机实施以下具体操作:

79.设置存储记录仪端口usb地址,设置直流稳压电源u端口rs485地址,与存储记录仪和直流稳压电源u建立通讯连接;

80.设置记录仪参数、直流稳压电源u参数和计量电阻参数,所述记录仪参数包括测试通道;所述直流稳压电源u参数包括输出电压,所述计量电阻参数包括阻值,根据直流稳压电源u的输出电压及计量电阻阻值,获得测量电流值;

81.向直流稳压电源u发送驱动指令信号,驱动直流稳压电源u供电或断电,实施检验/校准试验的启动或停止;

82.接收存储记录仪发送的测量电流数据,所述测量电流数据与标准电流源电流值,

结合公式用于计算测试装置的电流精度;

83.存储接收到的实际电流数据。

84.在一种实施方式中,所述测试方法还包括数据查询步骤:通过向一体机中输入或选取查询条件,调取所需的历史检测数据。

85.本发明中,在软件中运行运行测试、数据查询、检验/校准功能的方法如下。

86.如图3所示,为软件运行测试界面,运行测试主要用于采集电爆管爆破试验过程中的电流值。操作方法为:

87.1、设置存储记录仪端口usb地址,设置直流稳压电源u端口rs485地址;连接成功后,直流稳压电源u和记录仪的指示灯会变为绿色。

88.2、选择本次测试试验件型号(若无本试验件的型号信息,先进行下面第三步操作),测量试验件电阻值,并将电阻值输入该界面中相应位置。

89.3、配置试验件信息,点击“编辑”按钮,在弹出界面设置试验件的试验件型号,连接方式,电流值,编辑好以上信息后,点击“新增”,即可添加该类试验件信息。当需要增加新的连接方式时,选择下拉框“连接方式”为“新增”,在弹出的连接方式输入框输入需要新增的连接方式,点击软件任意位置,即可添加当前输入的连接方式。选择连接方式,点击右侧的删除按钮,也可以删除选中的连接方式。试验件信息表格中点击需删除的行后,点击右下方的删除按钮可进行试验件信息的删除。设置完成后,点击保存或关闭按钮“x”回到测试界面。

90.4、参数配置:配置记录仪的测试通道、采样速率、采样时间,采样点数(采样点数=采样速率*采样时间),软件会根据采样速率和采样时间自动计算,无需设置。直流稳压电源u参数设置,在“保护电压电流配置.ini文件”中,若设置方式选择为“自动”,则“保护电压、限流值、延迟时间”三个参数装置可自动填写,输出电压(输出电压=电爆管爆破所需最大电流值

×

电阻值),软件也可自动填写;若参数设置选择为“手动模式”,则可手动设置“延迟时间、限流值、保护电压”参数,输出电压仍为软件自动计算获得,不可手动设置。

91.5、开始测试,在点击“开始”按钮前需确认输出电压,“输出电压=电流值电阻值”,若输出电压值有误,点击软件任意位置或者重新设置电阻值后点击软件任意位置可自动计算输出电压。待输出电压确认无误后点击“开始”按钮,装置会在设置的参数范围内完成测量。此时“开始”按钮变为“停止”按钮,等待测试完毕后“停止”按钮变为“开始”按钮。

92.6、测试完成后,用户可通过游标卡取所需要的保存的数据范围,选取好后,点击“保存”按钮数据将会自动保存至确定的文件夹下。

93.同时,如图4所示,在软件主界面也可选择“数据查询”界面,输入测试年月、测试时间后定位到需要查询的试验件测试数据,且可以通过移动游标查看具体某时刻的电流值。

94.如图5所示,为该检验/校准测试界面。计量测试主要检测该装置的电流测试精度是否满足工艺要求。具体操作步骤如下:

95.1、如图6所示,为该装置计量测试电路图,图中将计量电阻和标准电流源串联至机柜k1+、k1

‑

正负极接线端子。

96.2、设置记录仪的端口usb地址和直流稳压电源u端口rs485地址,点击连接按钮进行连接,连接成功后,直流稳压电源u和存储记录仪的指示灯变为绿色。若指示灯未点亮,需

要查找问题并重新进行连接。

97.3、设置直流稳压电源u输出电压和连接的负载电阻阻值,选择存储记录仪测试通道。

98.4、开始计量,点击“开始”按钮后,可查看软件界面显示的电流值并根据公式计算装置电流精度。电流值每隔1s刷新一次,点击停止后停止本次计量。

99.实施例

100.实施例1

101.表1电爆管发火电流测试数据

[0102][0103]

如上表1所示为某型号电爆管电爆实验数据,本测试装置采样速率为10k sa/s,相当于每0.1ms采一个点,因此每次实验所产生的数据量较大,因此上表选取的为电爆管爆破时刻前后的部分数据,通过以上数据可以看出该双桥路电爆管爆破时刻为77.3ms,对应该时刻的电流值为9.927734a,该电流值满足产品需在8~20a范围内爆破的技术要求。通过该实验数据可以看出,本测试装置具有测量精度高,采集速率快的特点,能自动获取电爆管爆破时的电流值和对应的时间,有效提高了实验效率且满足了能快速获取需求实验值的要求。

[0104]

实施例2:

[0105]

表2检验/校准测试数据记录

[0106]

软件显示电流值标准电流值电流精度(%)3.793.780.2657.607.580.26411.4411.400.35115.3015.220.52619.2219.100.62823.1222.960.69727.0326.900.483

[0107]

如上表2所示为本测试装置的检验/校准测试数据,其中标准电流值为标准电流源所测电路中的电流真值,软件显示的电流值为系统测试的实际电流值,按本发明提及的电流精度计算公式计算可以得出本装置的电流精度值远远大于1.5级的标准要求,具有测量精度高的特点。

[0108]

实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

[0109]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1