一种拉弯与高压加载耦合原位XAS测试装置及方法

一种拉弯与高压加载耦合原位xas测试装置及方法

技术领域

1.本发明涉及一种材料测试装置及方法,特别涉及一种拉弯与高压加载耦合原位xas测试装置及方法。

背景技术:

2.发动机是航空装备的“心脏”,发动机的性能决定了飞机的飞行速度、机动性、航程、有效载重等一系列性能,发动机主要包括风扇、压缩系统、燃烧系统、涡轮系统和喷管系统等,高温燃气经过燃烧室充分燃烧后,由燃烧室排出并流经涡轮系统,一部分燃气的内能转化为机械能,推动涡轮转动,同时带动压气机继续吸入大量空气;另一部分燃气直接从尾喷管喷出,巨大反作用力推动飞机向前飞行。在燃气涡轮发动机中,涡轮是极其关键的部件。涡轮的设计、制造与用材水平关乎到整个发动机的性能水平和使用可靠性。

3.涡轮转子叶片是将发动机的热能转变为机械能的重要部件,其工作环境最为苛刻。在工作过程中,转子叶片需要承受高温高压、离心载荷、振动载荷、热应力、燃气腐蚀及高温氧化的综合作用,严苛的服役环境,导致转子叶片失效的概率最高。统计表明发动机零部件失效事件中,转子叶片占70%以上。目前为止,还没有出现一种试样模拟测试装置能够模拟高压环境并进行施加拉伸载荷及弯曲载荷的性能测试。

技术实现要素:

4.为了解决上述技术问题,本发明提出一种拉弯与高压加载耦合原位xas测试装置及方法,能够构建高压环境,并在高压下对被测试样进行拉弯复合测试,结合原位测试方法,本发明可实时对被测试样进行x射线分析。

5.本发明提供的一种拉弯与高压加载耦合原位xas测试装置,包括架体、加压舱和载荷施加装置;所述的架体包括底座和上框架,上框架固定在底座上部;所述的加压舱通过支架固定在底座上方;加压舱内部设有试验腔,试验腔的两端连接贯通的水平通孔,试验腔的上方连接贯通的竖直通孔;试验腔还与设在加压舱下部的进水口和设在加压舱上部的出水口连通;加压舱的前后舱体上设有x射线窗口,x射线窗口与试验腔对应;所述的载荷施加装置包括第一水平载荷施加装置、第二水平载荷施加装置、竖直载荷施加装置;第一水平载荷施加装置、第二水平载荷施加装置和竖直载荷施加装置分别固定在上框架上;第一水平载荷施加装置和第二水平载荷施加装置相对设置,分别通过加压舱两端的水平通孔伸入到试验腔,第一水平载荷施加装置和第二水平载荷施加装置的相对端分别与第一夹具和第二夹具螺纹连接,试样通过两个夹具夹持固定;竖直载荷施加装置通过加压舱的竖直通孔从上方伸入到试验腔,竖直载荷施加装置的下端设有施压头,通过施压头向试样施加下压力。

6.所述的加压舱上部还设有安全阀口,下部设有泄压口,试验腔分别与安全阀口和泄压口相连;加压舱外部还设有压力表,压力表探头伸入到试验腔内。

7.所述的载荷施加装置的结构包括伺服电缸、力传感器和密封筒,伺服电缸固定在上框架上,伺服电缸的推杆与力传感器相连;密封筒的前端固定在加压舱上,密封筒内设有

阶梯轴,阶梯轴的前端轴穿过密封筒的前端轴孔且间隙配合,阶梯轴的后端轴依次穿过密封筒的轴端挡圈和端盖且间隙配合,并与力传感器相连;阶梯轴中部设有密封凸轴,密封凸轴与密封筒内腔间隙配合;端盖固定在密封筒的后端。

8.密封筒的前端设有环形槽,环形槽内设有密封圈一,与加压舱外壁密封配合;密封筒后端的轴端挡圈和端盖的轴孔处分别设有密封圈二和密封圈三,与阶梯轴的后端轴密封配合;密封筒后端的内圈设有密封圈四,与轴端挡圈外圈密封配合;阶梯轴的前端轴上设有密封圈五,与密封筒的前端轴孔密封配合。

9.密封筒内设有波纹管,波纹管套设在阶梯轴的前端轴上,一端通过锁紧螺母一与阶梯轴的前端轴紧固,另一端通过螺钉穿过密封筒内腔前端,外部通过螺母固定。波纹管能够阻挡大部分的液体,配合多个密封圈对机械载荷加载过程中的液体泄漏起到抑制作用。

10.所述的x射线窗口从外向内依次设有锁紧螺母二、碳高压窗支架、用于x射线分析的类玻璃碳高压窗,所述的碳高压窗设在碳高压窗支架内侧,锁紧螺母二外螺纹与x射线窗口处的内螺纹配合将碳高压窗支架固定;碳高压窗支架的内侧外圈从外向内依次设有缓冲垫圈和密封圈六,缓冲垫圈能够避免由于过度拧紧锁紧螺母二造成类玻璃碳高压窗挤压变形,密封圈六防止液体泄漏;碳高压窗支架和锁紧螺母二共同开设有锥形孔,锥形孔的角度能够使x射线在一定角度内射入与射出加压舱。

11.本发明还提供一种拉弯与高压加载耦合原位xas测试方法,利用上述提供的拉弯与高压加载耦合原位xas测试装置进行测试,包括以下步骤:

12.步骤一、安装试样:

13.将试样的两端分别用第一夹具和第二夹具夹紧,第一夹具与第一水平载荷施加装置的阶梯轴前端轴螺纹连接,再将第一水平载荷施加装置进行固定连接,通过第一水平载荷施加装置的伺服电缸推动其阶梯轴前移,直到将第二夹具推出加压舱另一端水平通孔,将第二夹具与第二水平载荷施加装置的阶梯轴前端轴螺纹连接后,回退至第一水平载荷施加装置和第二水平载荷施加装置的伸出量相等,最后将第二水平载荷施加装置进行固定连接;

14.步骤二、高压加载:

15.打开出水口,将高压液体由进水口泵入加压舱的试验腔内,由出水口流出,循环数次后,关闭出水口,再次将高压液体由进水口泵入加压舱的试验腔内,根据压力表读数控制试验腔内的压力,构成高压环境;

16.步骤三、拉伸加载:

17.同时驱动第一水平载荷施加装置和第二水平载荷施加装置的伺服电缸,控制两个水平载荷施加装置的阶梯轴向反方向位移,对试样进行拉伸,根据力传感器读数控制拉伸力的大小;

18.步骤四、三点弯曲加载:

19.驱动竖直载荷施加装置的伺服电缸,控制竖直载荷施加装置的阶梯轴向下位移,通过竖直载荷施加装置连接的施压头对试样进行三点弯曲加载,根据力传感器读数控制弯曲加载力的大小;

20.步骤五、x射线分析:

21.x射线通过加压舱一侧的x射线窗口射入到试验腔内,通过加压舱另一侧的x射线

窗口射出,对试样进行x射线分析。

22.本发明的有益效果:

23.本发明通过循环水构造高压环境,机械载荷施加进行材料的拉弯耦合加载,从实现多场耦合作用下材料服役性能精准测试的原理方法出发,攻克机械载荷加载、高压环境构建、原位xas测试等关键技术,搭建高压加载、拉弯耦合加载、材料力学性能原位测试核心模块,实现对拉弯加载与高压加载耦合的材料力学行为与使役性能的精准原位测量。

附图说明

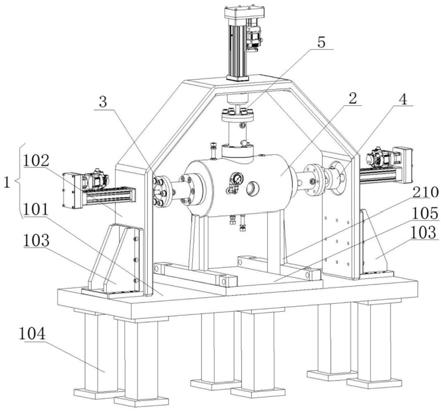

24.图1为本发明整体结构示意图;

25.图2为本发明架体结构示意图;

26.图3为本发明加压舱结构示意图;

27.图4为本发明加压舱轴测结构示意图;

28.图5为本发明载荷施加装置结构示意图;

29.图6为本发明密封筒结构示意图;

30.图7为本发明阶梯轴结构示意图;

31.图8为本发明拉弯与高压加载耦合示意图;

32.图9为本发明试样夹持示意图;

33.图10为本发明x射线窗口结构示意图;

34.1、架体101、底座102、上框架103、肋板104、立柱

35.105、缓冲台2、加压舱201、试验腔202、水平通孔

36.203、竖直通孔204、进水口205、出水口206、x射线窗口

37.207、安全阀口208、泄压口209、压力表210、支架

38.3、第一水平载荷施加装置301、第一夹具4、第二水平载荷施加装置

39.401、第二夹具5、竖直载荷施加装置501、施压头6、试样

40.7、伺服电缸8、力传感器9、密封筒10、阶梯轴11、轴端挡圈

41.12、端盖13、密封凸轴14、密封圈一15、密封圈二16、密封圈三

42.17、密封圈四18、密封圈五19、波纹管20、锁紧螺母一

43.21、锁紧螺母二22、碳高压窗支架23、碳高压窗24、缓冲垫圈

44.25、密封圈六。

具体实施方式

45.请参阅图1-10所示:

46.本发明提供的一种拉弯与高压加载耦合原位xas测试装置,包括架体1、加压舱2和载荷施加装置;

47.所述的架体1包括底座101和上框架102,上框架102固定在底座101上部,上框架102侧边通过肋板103与底座101之间加固,底座101下部设有数个立柱104,底座101上表面设有缓冲台105;

48.所述的加压舱2通过支架210固定在底座101的缓冲台105上,缓冲台105保证底座101受力均匀;加压舱2内部设有试验腔201,试验腔201的两端连接贯通的水平通孔202,试

验腔201的上方连接贯通的竖直通孔203;试验腔201还与设在加压舱2下部的进水口204和设在加压舱2上部的出水口205通过管路连通;加压舱2的前后舱体上设有x射线窗口206,x射线窗口206与试验腔201对应;加压舱2上部还设有安全阀口207,下部设有泄压口208,试验腔201分别与安全阀口207和泄压口208相连通,泄压口208可随时将高压液体从加压舱2内排出;加压舱2外部还设有压力表209,压力表209探头伸入到试验腔201内,用于显示试验腔201内的压力值。

49.所述的载荷施加装置包括第一水平载荷施加装置3、第二水平载荷施加装置4和竖直载荷施加装置5;第一水平载荷施加装置3和第二水平载荷施加装置4水平固定在上框架102左右两侧,竖直载荷施加装置5竖直固定在上框架102上部;第一水平载荷施加装置3和第二水平载荷施加装置4相对设置,分别通过加压舱2两端的水平通孔202伸入到试验腔201,第一水平载荷施加装置3和第二水平载荷施加装置4的相对端分别与第一夹具301和第二夹具401螺纹连接;竖直载荷施加装置5通过加压舱2的竖直通孔203从上方伸入到试验腔201,竖直载荷施加装置5的下端设有施压头501,通过施压头501向试样6施加下压力。

50.所述的载荷施加装置的结构包括伺服电缸7、力传感器8和密封筒9,伺服电缸7通过螺栓固定在上框架102上,伺服电缸7的推杆与力传感器8一端螺纹连接;密封筒9的前端通过螺栓固定在加压舱2上,密封筒9内设有阶梯轴10,阶梯轴10的前端轴穿过密封筒9的前端轴孔且间隙配合,阶梯轴10的后端轴依次穿过密封筒9的轴端挡圈11和端盖12且间隙配合,并与力传感器8另一端螺纹连接;阶梯轴10中部设有密封凸轴13,密封凸轴13与密封筒9内腔间隙配合;端盖12通过螺栓固定在密封筒9的后端。

51.密封筒9的前端设有环形槽,环形槽内设有密封圈一14,与加压舱2外壁密封配合;密封筒9后端的轴端挡圈11和端盖12的轴孔处分别设有密封圈二15和密封圈三16,与阶梯轴10的后端轴密封配合;密封筒9后端的内圈设有密封圈四17,与轴端挡圈11外圈密封配合;阶梯轴10的前端轴上设有密封圈五18,与密封筒9的前端轴孔密封配合。

52.密封筒9内设有波纹管19,波纹管19套设在阶梯轴10的前端轴上,一端通过锁紧螺母一20与阶梯轴10的前端轴紧固,另一端通过螺钉穿过密封筒9内腔前端,外部通过螺母固定。波纹管19能够阻挡大部分的液体,配合多个密封圈对机械载荷加载过程中的液体泄漏起到抑制作用。

53.所述的x射线窗口206从外向内依次设有锁紧螺母二21、碳高压窗支架22、用于x射线分析的类玻璃碳高压窗23,所述的碳高压窗23设在碳高压窗支架22内侧,锁紧螺母二21外螺纹与x射线窗口206处的内螺纹配合将碳高压窗支架22固定;碳高压窗支架22的内侧外圈从外向内依次设有缓冲垫圈24和密封圈六25,缓冲垫圈24能够避免由于过度拧紧锁紧螺母二21造成类玻璃碳高压窗23挤压变形,密封圈六25防止液体泄漏;碳高压窗支架22和锁紧螺母二21共同开设有锥形孔,锥形孔的角度能够使x射线在一定角度内射入与射出加压舱2。

54.本发明还提供一种拉弯与高压加载耦合原位xas测试方法,利用上述提供的拉弯与高压加载耦合原位xas测试装置进行测试,包括以下步骤:

55.步骤一、安装试样:

56.将试样6的两端分别用第一夹具301和第二夹具401夹紧,第一夹具301与第一水平载荷施加装置3的阶梯轴10前端轴螺纹连接,再将第一水平载荷施加装置3的伺服电缸7通

过螺栓固定在上框架102上,密封筒9通过螺栓固定在加压舱2上,进行固定连接;通过第一水平载荷施加装置3的伺服电缸7推动其阶梯轴10前移,直到将第二夹具401推出加压舱2另一端水平通孔202,将第二夹具401与第二水平载荷施加装置4的阶梯轴10前端轴螺纹连接后,通过第一水平载荷施加装置3的伺服电缸7回退至第一水平载荷施加装置3和第二水平载荷施加装置4的伸出量相等,最后将第二水平载荷施加装置4进行固定连接;

57.步骤二、高压加载:

58.打开出水口205,将高压液体由进水口204泵入加压舱2的试验腔201内,由出水口205流出,循环一次后,关闭出水口205,再次将高压液体由进水口204泵入加压舱2的试验腔201内,根据压力表209读数控制试验腔201内的压力,构成高压环境;

59.步骤三、拉伸加载:

60.同时驱动第一水平载荷施加装置3和第二水平载荷施加装置4的伺服电缸7,控制两个水平载荷施加装置的阶梯轴10向反方向位移,对试样6进行拉伸,根据力传感器8读数控制拉伸力的大小;

61.步骤四、三点弯曲加载:

62.驱动竖直载荷施加装置5的伺服电缸7,控制竖直载荷施加装置5的阶梯轴10向下位移,通过竖直载荷施加装置5连接的施压头501对试样6进行三点弯曲加载,根据力传感器8读数控制弯曲加载力的大小;

63.步骤五、x射线分析:

64.x射线通过加压舱2一侧的x射线窗口206射入到试验腔201内,通过加压舱2另一侧的x射线窗口206射出,对试样进行x射线分析。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1