一种压力传感结构的制作方法

1.本实用新型涉及电子设备领域,更具体的,涉及一种压力传感结构。

背景技术:

2.压感技术广泛应用在电子设备领域,如手机、笔记本电脑、蓝牙耳机和家电等,通过压力传感器来实现压力开关,压力功能按键等应用。

3.典型的,以电动牙刷为例,高速振动的机芯输出动力至刷头,带动刷头旋转或振动以达到洁牙效果的牙刷,此过程一般采用传动轴的形式。那么可以根据传动轴所受应力的大小对应设置功能,参见中国专利cn213525607u所公开的内容,在检测传动轴的形变或者压力时,为了提高压力传感器的灵敏度,压力传感器的固定方式大多是直接采用胶体粘结的方式固定在传动轴上。

4.然而,在进行电动牙刷的跌落测试时,会将电动牙刷从高处跌落,有可能导致刷头瞬间压力过大的情况。当受到过大的压力时,粘接传动轴与压力传感器的胶体容易出现剥离现象,胶体剥离后压力传感器也随之脱粘,那么在传动轴产生形变时,压力传感器并不能检测到对应的信号,也即电动牙刷不能触发对应的预设功能,从而造成产品使用寿命减少的问题。另外,长期刷牙过程中,多次弯曲牙刷刷头,使传动轴反复弯曲,也可能造成压力传感器与传动轴相互分离,影响压感功能的实现。

5.因此,在电子设备领域,尤其是在检测传动轴或者面板形变的场景下,为了避免压力传感器因粘接的胶失效而产生脱落,亟需一种稳定、易于安装的压力传感结构,加强压力传感器与待测面板的贴合,使压力传感器与传动轴不易出现脱离的现象;并且该结构不能影响压力传感器的正常工作,避免影响检测的灵敏性。

技术实现要素:

6.基于此,本实用新型提出一种至少能解决背景技术中所提及现有技术缺陷的压力传感结构,包括:

7.抵设于待测面板的压力传感器,用于检测待测面板的力或形变,并输出力感应信号;以及位于抵设着的压力传感器与待测面板外部的紧箍件,所述紧箍件将压力传感器箍向待测面板。

8.该方案中,压力传感器在抵设于待测面板后,紧箍件将压力传感器箍向待测面板,可以理解,那么紧箍件在待测面板产生较大形变时,与之贴合的压力传感器在紧箍件的约束下产生形变,从而即使在过力的条件下,压力传感器不会与待测面板脱离而导致压感功能失效,并且增加的紧箍件不会影响压力传感器的输出信号的大小。

9.在一种可能的实施方式中,对于压力传感器的抵设方式,压力传感器与待测面板采用胶层粘接,可以为泡棉双面胶等,使压力传感器与待测面板初步贴合。

10.在一种可能的实施方式中,所述压力传感器包括柔性基板以及位于柔性基板上的感应电路,所述柔性基板跟随待测面板产生形变,感应电路输出信号。

11.在一种可能的实施方式中,为进一步减小紧箍件对压力传感器的影响,紧箍件的长度大于柔性基板长度,紧箍件的两侧贴合于待测面板,优选的,紧箍件的长度为柔性基板长度的3/2。

12.在一种可能的实施方式中,所述紧箍件为柔性材质,其跟随压力传感器产生形变,从而紧箍件在箍紧压力传感器时,避免限制压力传感器的形变。

13.在一种可能的实施方式中,所述紧箍件为pvc热缩管、pet热缩管中的任一种,进行加热后可实现箍紧功能。

14.在一种可能的实施方式中,压力传感器所抵设的待测面板为平面或者曲面。

15.在结合附图阅读本实用新型的具体实施方案的以下描述之后,本实用新型的其它方面和特征对于本领域普通技术人员将变得显而易见。

附图说明

16.图1为压力传感器工作的示意图;

17.图2为本实用新型一实施方式中压力传感结构的一示意图;

18.图3为本实用新型一实施方式中压力传感结构的另一示意图;

19.图4为本实用新型一实施方式中压力传感结构的俯视示意图。

20.主要元件符号说明

21.待测面板10压力传感器101胶层102紧箍件103

具体实施方式

22.为了使实用新型的目的、原理、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,正如本实用新型内容部分所述,此处所描述的具体实施例用以解释本实用新型,并不用于限定本实用新型。

23.需要特别说明的是,在本实用新型创造的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,根据说明书的文字或者技术内容可以确定的连接或位置关系,为了图画的简洁进行了部分的省略或者没有画出全部的位置变化图,本说明书未明确说明省略的或者没有画出的位置变化图,不能认为没有说明,为了阐述的简洁,在具体阐述时不再一一进行说明,在此统一说明。

24.本技术实施例的技术方案可以应用于各种形态的电子设备中,例如,旋转式电动牙刷或者震动式电动牙刷的轴的周面,但本技术实施例对此并不限定。

25.本技术实施例中的压力传感器为电阻式压力传感器,也可以称为压阻式传感器,其原理如图1所示,将电阻式压力传感器布置在某个待检测面板上,受力承载体受力产生形变,从而挤压或者拉伸电阻式压力传感器,从而使其阻值发生相应变化。不同压力大小产生不同的阻值变化,通过检测该阻值变化所对应的电压信号即能够检测出相应力度大小,从而可以实现对应不同的力的作用触发不同的预设功能,即实现压感功能。

26.应注意,能产生形变且需要检测压力的部件均为本技术所指代的待测面板,并不局限于该形变部件为轴状,或者板状。

27.参见图2至图4所示的本技术压力传感结构的一个实施例,包括抵设于待测面板10的压力传感器101,用于检测待测面板10的力或形变,并输出力感应信号;可以理解,待测面板10受到力作用时,压力传感器101可跟随待测面板10产生形变,以及位于抵设着的压力传感器101与待测面板10外部的紧箍件103,所述紧箍件103将压力传感器101箍向待测面板10。

28.应当注意,本技术中,紧箍件103将压力传感器101箍向待测面板10且位于二者外部,则在本实施例中,紧箍件103既与压力传感器101接触也与待测面板10接触,从而形成对压力传感器101与待测面板10的约束;从装配的角度而言,设置于二者外部的紧箍件103也有利于的安装。

29.对于压力传感器101的抵设方式,一般而言,为避免影响压力传感器101 跟随形变,可以采用胶水,或者采用胶层102,如泡棉双面胶等,将压力传感器101粘贴于待测面板10,使压力传感器101完成初步的固定。当然,压力传感器101与待测面板10贴合的越紧密,同样的压力情况下,采用胶水贴合压力传感器101的方式,压力传感器101输出信号越大,但仅依靠胶层102或者胶水,贴合越紧密也容易出现在过力情况下,由压力传感器101的两端向内逐渐产生翘曲,而与待测面板10相分离,从而不能实现基本的压力检测以及信号输出的功能。

30.具体而言,在一些实施例中,所述压力传感器101包括柔性基板以及位于柔性基板上的感应电路,所述柔性基板跟随待测面板10产生形变,感应电路输出信号。作为一种实施方式,采用在聚酰亚胺材质的柔性电路板上设置感应区域,在感应区域处印刷电阻制得压力传感器101,电阻与预设在柔性电路板上的连接线路组成感应电路。

31.可选的,本技术对感应电路的具体设置并不作限定,所述感应电路采用单臂、双臂或者全桥电路中的任一种方式,本领域的普通技术人员可根据需要采用不同的电桥电路,进而对应设置不同个数的阻值可变的电阻,柔性基板采用聚酰亚胺等材质,进而,感应电路中阻值可变的电阻因待测面板10形变而产生阻值变化,感应电路的输出电压发生变化,外部处理器或者处理芯片对该变化的电压信号至少进行模数转换、降噪等处理,从而得到压力传感器101输出信号与压力的线性关系,那么可以根据该关系划分不同的输出信号范围,不同的压力大小对应触发不同的预设功能。

32.那么,可以理解,采用胶水或者双面胶等胶层102粘接压力传感器101在待测面板10上感应形变,当待测面板10接收到瞬间过大的压力,会造成检测面板的弯曲弧度过大,可能超过压力传感器101的形变范围。并且压力传感器 101具有一定长度,容易使得胶层102失效,进而压力传感器101两侧出现翘曲,压力传感器101不能很好地感应待测面板10的形变,影响检测效果;甚至在长期使用中,导致压力传感器101与待测面板10脱落,压力传感器101出现失效的情形。另外,胶水/胶层102热胀冷缩,使与之粘贴的柔性基板出现开裂的情形,影响压力传感器101的使用效果。

33.因此,在本技术中,为减小上述因素的影响,采用设置紧箍件103的方式,将待测面板10与压力传感器101箍紧,施加二者外部的束缚的力的作用,那么即使待测面板10受到瞬间的力的作用而出现较大形变,待测面板10、胶层102、压力传感器101不易相互分离,避免

压力传感器101出现部分分离或者完全脱落的情形,影响压力传感器101的正常工作,进而影响电子设备对应功能的实现。

34.从而,可以理解,为避免影响压力传感器101跟随待测面板10的形变,进而影响感应电路的输出信号的大小,在本技术中,优选的,紧箍件103为柔性材质,在抵压压力传感器101时不限制压力传感器101的形变大小或者形变角度。一般而言,当紧箍件103完全覆盖压力传感器101的表面时,对压力传感器101的限制更小。

35.进一步优选的,考虑到在某些装配空间有限的场景中,如电动牙刷壳体内部,紧箍件103需与压力传感器101、待测面板10紧密抵靠,且对于装配方式而言,需有利于批量装配生产。因此,在一些实施例中,所述紧箍件103为热缩管,具体可为pvc热缩管或者pet热缩管。以pvc热缩管为例,其在98℃及以上温度即可收缩,那么在装配方式上,可选的,压力传感器101先通过胶层 102初步粘贴在待测面板10上实现初步固定,随后将抵设着的压力传感器101 与待测面板10二者穿过热缩管,使压力传感器101整体位于热缩管内,对热缩管进行加热,热缩管完成收缩,将压力传感器101与待测面板10箍紧。那么,也可以理解,本技术所提出的方案对待测面板10不作具体要求,待测面板10 可以为平面状,也可以为曲面状,装配时只需将贴合有压力传感的待测面板10 穿过热缩管即可。特别的,对于一些带有多个凹槽的轴的情形下,采用热缩管的方式,可以减小凹凸不平的表面对于压力传感器101的固定的影响,也需不要采用匹配凹槽的异形紧箍件103进行固定,结构更加紧凑。

36.可以理解,本技术不对热缩管得尺寸作具体限定,其可根据待紧箍的压力传感器101与待测面板10的大小进行选用。

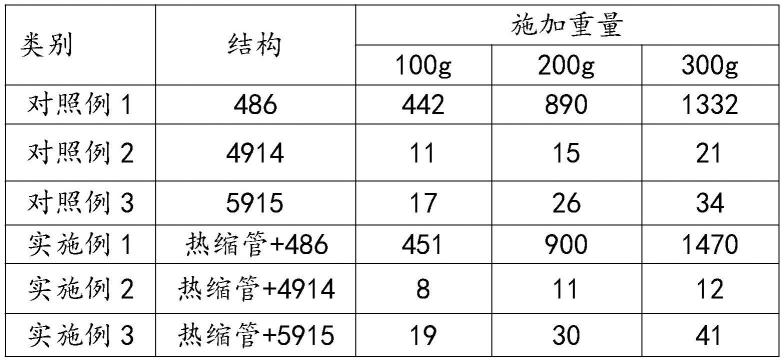

37.进一步的,在本技术中,增加了紧箍件103进行紧箍的实施例中,并不会影响压力传感器101的检测效果,即对压力传感的输出信号的相对影响很小。具体参见下表中的数据,申请人选择了486型号的胶水、3m公司生产的4914 与5915等两种型号的胶层102,分别将压力传感器101与待测面板10粘贴,分别构成对照例1、2、3,测量其在100g、200g、300g力的作用下,压力传感器101输出的信号大小,在对照例1、2、3的基础上,分别增加与压力传感器 101等长的同一热缩管,测量其在100g、200g、300g力的作用下,压力传感器 101输出的信号大小,得到的信号大小的具体结果如下:

[0038][0039]

由上表的数据,分别对比对照例1与实施例1、对照例2与实施例2、对照例3与实施例3,可以理解,在增加热缩管后,压力传感器101的输出信号的相对变化不大,即增加热缩管作为紧箍件103并不会影响压力传感器101的信号输出。也即,本技术所提出的实施方案

中,采用紧箍件103一方面既使压力传感器101待测面板10紧密贴合,不易出现脱落的情形,提高工作的稳定性,避免压力传感器101失效而导致对应的压感功能不能失效;另一方面,增加紧箍件103的实施例相对于直接将压力传感器101贴合在待测面板10的情形,输出信号大小的相对差值并不大,也即对于增加得紧箍件103的实施例,其并不会影响压力传感器101检测信号的输出。

[0040]

另外,对于装配方式,在采用热缩管的实施例中,只需要将热缩管加热即可,且温度在98℃左右即可完成收缩,而采用聚酰亚胺材质的柔性基板的熔点在300℃,也即加热热缩管的温度并不会影响采用柔性基板的压力传感器101 的正常工作。

[0041]

进一步的,由于热缩管在加热后材质变硬,其两侧的长度可能会影响输出信号,因此为考虑热缩管长度对输出信号的影响,申请人进一步设置了相对压力传感器101长度1/2、3/2的实施例,测试其相对热缩管与压力传感器101 等长的实施例下的输出信号对比,测试结果如下表所示:

[0042][0043]

显然,在三个实施例中,热缩管的长度大于压力传感器101的长度的信号输出效果最好,也可以理解,若热缩管的长度小于柔性基板,那么热缩管收缩后,其两侧可能会限制压力传感器101与其两侧接触处的形变角度,进而影响输出的信号大小,超过柔性基板长度实施例中,热缩管的两侧贴合于待测面板 10上,可以避免该影响。因此对于本技术而言,优选的,热缩管的长度为柔性基板长度的3/2。此实施例下,压力传感器101的输出信号最大,更有利于压感功能的设置以及实现。

[0044]

可选的,为进一步提高压力传感器101的检测效果,柔性基板设置有贯穿其厚度的至少一组应力集中槽,每组应力集中槽对应一个感应区域,每一感应区域对应设置有一组感应电路,应力集中槽自柔性基板的宽度方向向内侧延伸。可使得柔性基板的应力集中到应力集中槽处,使压力信号更强。当然,通过在不同区域设置感应电路,可以获取多维度压力信号,可用于更多功能的设置或者用于排除误触的影响。

[0045]

值得注意的是,上述实施例中,所包括的各个模块只是按照功能逻辑进行划分的,但并不局限于上述的划分,只要能够实现相应的功能即可;另外,各功能单元的具体名称也只是为了便于相互区分,并不用于限制本实用新型的保护范围。

[0046]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1