一种微生物腐蚀试验装置的制作方法

1.本实用新型涉及材料的性能测试与研究领域,具体涉及一种微生物腐蚀试验装置。

背景技术:

2.本实用新型对于背景技术的描述属于与本实用新型相关的相关技术,仅仅是用于说明和便于理解本实用新型的内容,不应理解为申请人明确认为或推定申请人认为是本实用新型在首次提出申请的申请日的现有技术。

3.微生物腐蚀是一种电化学腐蚀。微生物主要通过繁衍和新陈代谢活动对金属材料产生腐蚀。其腐蚀形态以局部腐蚀为主,腐蚀速率可以达到毫米甚至几十毫米每年。微生物腐蚀广泛存在于油气工业设施、海洋基础设施、市政管道、电力设施等领域,对基础设施产生巨大破坏。

4.然而,与h2s腐蚀、co2腐蚀、氧腐蚀等腐蚀不同的是微生物腐蚀较大程度上受微生物代谢活动的影响。微生物代谢活动在对金属材料产生腐蚀前,需要先在金属材料表面形成微生物膜。同时,微生物新陈代谢活动受到微生物生物活性和环境中氧含量、营养物质、温度、ph等影响。因此,常规腐蚀试验方法(如jb/t7901金属材料实验室均匀腐蚀全浸试验方法)通过模拟微生物种类和数量、h2s含量、co2含量、温压、ph、离子种类和含量等难以有效模拟金属材料的微生物腐蚀。

5.通常微生物腐蚀模拟试验是将目标菌种培养成细菌原液,然后将试样放置于该细菌原液中,再调节环境温度、压力和气氛(氧含量)进行模拟试验,通过失重法、腐蚀形貌三维测绘、电化学方法对金属材料腐蚀速率、局部腐蚀速率和电化学腐蚀性能进行研究。研究结果通常为微生物加速腐蚀,试验结果呈现为均匀腐蚀速率和局部腐蚀速率略有增加、金属材料表面阻抗下降等特征。但该类方法难以模拟金属材料在微生物环境中的局部腐蚀行为,难以还原实际工程应用中微生物腐蚀的局部腐蚀形貌和严重的局部腐蚀速率(参考nacerp0775-2005标准,腐蚀严重程度划分,局部腐蚀速率大于0.38mm/a为严重局部腐蚀)。

6.目前的试验装置和方法一般存在如下缺点:(1)实验前微生物未激活,导致微生物活性偏低,导致试样表面较难形成局部腐蚀;(2)微生物未能很好的在金属材料表面附着和开展新陈代谢活动,导致试样表面较难形成局部腐蚀;(3)所测试微生物为厌氧型微生物,未能很好的控制试验溶液中的氧含量,导致微生物活性不高,未能模拟出局部腐蚀形态。

技术实现要素:

7.本实用新型实施例的目的是提供微生物腐蚀试验装置,本实用新型的微生物腐蚀试验装置能够更为精确地模拟微生物腐蚀中的局部腐蚀特征。

8.一种微生物腐蚀试验装置,包括依次连通的气瓶、氧含量控制釜、腐蚀试验釜和尾气处理装置,所述的氧含量控制釜和腐蚀试验釜设置在手套箱内,所述的腐蚀试验釜中设有试样夹具;所述的微生物腐蚀试验装置还包括控制器,用于控制腐蚀试验釜温度和压力、

手套箱氧含量和硫化氢含量;所述的手套箱内还设有用于培养液容纳装置。

9.进一步的,所述的氧含量控制釜上连接有氧含量控制釜安全阀和氧含量控制釜压力计。

10.进一步的,所述的腐蚀试验釜上连接有腐蚀试验釜安全阀和腐蚀试验釜压力计;所述的腐蚀试验釜压力计与所述的控制器连接。

11.进一步的,所述的气瓶用于盛放氮气。

12.进一步的,所述的氧含量控制釜用于盛放待氧含量调节试验溶液,所述的气瓶通过进气管将氮气输送至待氧含量调节试验溶液中;所述的氧含量空置釜上设有氧含量空置釜液位计。

13.进一步的,所述的氧含量控制釜通过氧含量控制釜出气管和氧含量控制釜移液管向所述的腐蚀试验釜内输送气体和腐蚀试验溶液。

14.进一步的,所述的腐蚀试验釜内的腐蚀试验溶液与腐蚀试验釜热电偶连接。

15.进一步的,所述的手套箱内设有氧传感器和硫化氢传感器,所述的氧传感器和硫化氢传感器分别与所述的控制器连接。

16.进一步的,所述的试样夹具为水平试样夹具。

17.进一步的,所述的腐蚀试验釜外侧设有腐蚀试验釜加热器,所述的腐蚀试验釜加热器与所述的控制器连接。

18.借由上述方案,本实用新型微生物腐蚀试验装置至少具备如下有益效果:

19.本实用新型的微生物腐蚀试验装置能够更为精确地模拟微生物腐蚀中的局部腐蚀特征。

附图说明

20.为了更清楚地说明本实用新型的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍:

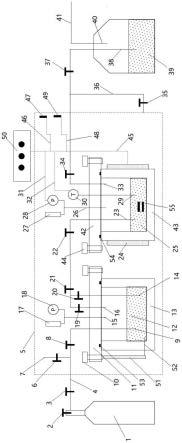

21.图1为本实用新型一种微生物腐蚀试验方法及装置中的微生物腐蚀试验装置结构示意图;

22.图2为本实用新型一种微生物腐蚀试验方法及装置中的试验夹具结构示意图。

23.图1中,1-气瓶,2-气瓶阀,3-减压阀,4-手套箱进气管,5-手套箱,6-放气阀,7-放气管,8进气阀,9-进气管,10-氧含量控制釜螺栓,11-氧含量控制釜釜盖,12-待氧含量调节试验溶液,13-氧含量控制釜釜体,14-氧含量控制釜移液管,15-氧含量控制釜安全阀、压力计连接管,16-氧含量控制釜出气管,17-氧含量控制釜安全阀,18-氧含量控制釜压力计,19-氧含量控制釜出气阀,20-氧含量控制釜液相阀,21-氧含量控制釜出口阀,22-腐蚀试验釜进口阀,23-腐蚀试验釜进口管,24-腐蚀试验釜加热器,25-腐蚀试验溶液,26-腐蚀试验釜安全阀、压力计连接管,27-腐蚀试验釜安全阀,28-腐蚀试验釜压力计,29-腐蚀试验釜温度传感器筒,30-腐蚀试验釜热电偶,31-腐蚀试验釜压力计与控制器连接线,32-腐蚀试验釜热电偶与控制器连接线,33-腐蚀试验釜出气管,34-腐蚀试验釜出气阀,35-手套箱出气阀,36-手套箱出气管,37-尾气处理罐进气阀,38-尾气处理罐进气管,39-尾气吸收溶液,40-尾气处理罐出气口,41-尾气处理罐出气管,42-腐蚀试验釜釜盖,43-腐蚀试验釜釜体,44-腐蚀试验釜螺栓,45-腐蚀试验釜加热器与控制器连接线,46-氧含量传感器与控制器连

接线,47-氧传感器,48-硫化氢传感器与控制器连接线,49-硫化氢传感器,50-腐蚀试验釜温度和压力、手套箱氧含量和硫化氢含量控制器,51-氧含量控制釜液位计,52-氧含量控制釜液位计连接管,53-氧含量控制釜密封圈,54-腐蚀试验釜密封圈,55-试验试样和夹具。

具体实施方式

24.下面结合实施例对本实用新型进行进一步的详细介绍,应当理解,实施例是为了本领域技术人员更容易理解本实用新型的技术方案,而不能作为本实用新型保护范围的限定。

25.在下述介绍中,术语“第一”、“第二”仅为用于描述的目的,而不能理解为指示或暗示相对重要性。下述介绍提供了本实用新型的多个实施例,不同实施例之间可以替换或者合并组合,因此本实用新型也可认为包含所记载的相同和/或不同实施例的所有可能组合。因而,如果一个实施例包含特征a、b、c,另一个实施例包含特征b、d,那么本实用新型也应视为包括含有a、b、c、d的一个或多个所有其他可能的组合的实施例,尽管该实施例可能并未在以下内容中有明确的文字记载。

26.如图1和图2所示,一种微生物腐蚀试验装置,包括依次连通的气瓶1、氧含量控制釜、腐蚀试验釜和尾气处理装置,所述的氧含量控制釜和腐蚀试验釜设置在手套箱5内,所述的腐蚀试验釜中设有试样夹具55;所述的微生物腐蚀试验装置还包括控制器50,用于控制腐蚀试验釜温度和压力、手套箱氧含量和硫化氢含量;所述的手套箱内还设有用于培养液容纳装置(图中未示出)。

27.在本实用新型的一些实施例中,所述的氧含量控制釜上通过氧含量控制釜安全阀、压力计连接管15连接有氧含量控制釜安全阀17和氧含量控制釜压力计18。

28.在本实用新型的一些实施例中,所述的腐蚀试验釜上通过腐蚀试验釜安全阀、压力计连接管26连接有腐蚀试验釜安全阀27和腐蚀试验釜压力计28;所述的腐蚀试验釜压力计28通过腐蚀试验釜压力计与控制器连接线31与所述的控制器5连接。腐蚀试验釜釜体43上设有腐蚀试验釜釜盖42,所述的腐蚀试验釜釜盖42和腐蚀试验釜釜体43通过腐蚀试验釜螺栓44固定并通过腐蚀试验釜密封圈54实现密封。

29.在本实用新型的一些实施例中,所述的气瓶1用于盛放氮气,气瓶1上设有气瓶阀2,通过手套箱进气管4与手套箱5连通,手套箱进气管4上设有减压阀3,所述的减压阀3位于手套箱5的外部;在本实用新型的一些实施例中,所述的氧含量控制釜用于盛放待氧含量调节试验溶液12,所述的气瓶1通过进气管将氮气输送至待氧含量调节试验溶液12中;所述的氧含量空置釜上设有氧含量空置釜液位计51(通过氧含量控制釜液位计连接管52与待氧含量调节试验溶液12连通)。在手套箱5的内部,手套箱进气管4分别通过放气管7和进气管9将气体送到手套箱5和氧寒凉控制釜釜体13内的待氧含量调节试验溶液12中。氧含量控制釜釜体13上设有氧含量控制釜釜盖11,所述的氧含量控制釜釜盖11和氧含量控制釜釜体13通过氧含量控制釜螺栓10固定并通过氧含量控制釜密封圈53实现密封。

30.在本实用新型的一些实施例中,所述的氧含量控制釜通过氧含量控制釜出气管16和氧含量控制釜移液管14向所述的腐蚀试验釜内输送气体和腐蚀试验溶液25;氧含量控制釜出气管16上设有氧含量控制釜出气阀19,氧含量控制釜移液管14上设有氧含量控制釜液相阀20;氧含量控制釜出气管16和氧含量控制釜移液管14均与腐蚀试验釜进口管23连通,

所述的腐蚀试验釜进口管23上设有氧含量控制釜出口阀21和腐蚀试验釜进口阀22。

31.在本实用新型的一些实施例中,所述的腐蚀试验釜内的腐蚀试验溶液25与腐蚀试验釜热电偶30连接,所述的热电偶30通过腐蚀试验釜热电偶与控制器连接线32与控制器50连接。

32.在本实用新型的一些实施例中,所述的手套箱5内设有氧传感器47和硫化氢传感器49,所述的氧传感器47(通过氧含量传感器与控制器连接线46)和硫化氢传感器49(通过硫化氢传感器与控制器连接线48)分别与所述的控制器连接。

33.在本实用新型的一些实施例中,所述的试样夹具55为水平试样夹具55。

34.在本实用新型的一些实施例中,所述的腐蚀试验釜外侧设有腐蚀试验釜加热器24,所述的腐蚀试验釜加热器24与所述的控制器50连接。

35.在一些实施例中,腐蚀试验釜上设有腐蚀试验釜出气管33,手套箱5设有手套箱出气管36,两个出气管均通过尾气处理罐进气管38将尾气输送到尾气吸收溶液39中,然后再通过尾气处理罐出气口40和尾气处理罐出气管41将尾气排出。其中,腐蚀试验釜出气管33上设有腐蚀试验釜出气阀34;手套箱出气管36上设有手套箱出气阀35;尾气处理罐进气管38上设有尾气处理罐进气阀37。

36.一种微生物腐蚀试验方法,其特征在于,包括如下步骤:

37.微生物预处理、试模拟验溶液和试验装置灭菌、溶液氧含量控制、待测样品预处理、微生物预接种、温压和气氛控制和实验后试样处理;所述的微生物预处理为将微生物进行活化处理。

38.在本实用新型的一些实施例中,所述的活化处理包括温度、溶液和摇床处理中的至少一种。

39.在本实用新型的一些实施例中,所述的灭菌包括高温灭菌、紫外线灭菌、75%酒精灭菌中的至少一种。

40.在本实用新型的一些实施例中,所述的溶液氧含量控制包括除氧和加氧。

41.在本实用新型的一些实施例中,待测样品预处理包括将微生物培养液在待测样品表面。

42.在本实用新型的一些实施例中,所述的微生物培养液的配制方法如下:使用mgso4·

7h2o、caso4、nh4cl、k2hpo4、半胱氨酸盐酸盐、柠檬酸钠、酵母提取物、乳酸钠与去离子水按照质量体积比为4.1g:1g:1g:0.5g:0.1g:5g:1g:4.5ml:1000ml溶解,fe(nh4)2(so4)2溶液在灭菌除氧后加入,保证二价铁离子的最终质量浓度为0.04g/l,配制成培养液。

43.所述的溶液和试验装置灭菌是指试验溶液及与试验溶液直接接触的装置的灭菌处理。溶液是指模拟试验溶液。灭菌处理选用高温灭菌、紫外线灭菌、75%酒精灭菌中的一种及以上。

44.在本实用新型的一些实施例中,所述的微生物预接种是指将涂抹培养液的试样,在试验要求的氧含量要求环境下,浸泡在活化的高浓度微生物中,浸泡时间0-12h。

45.所述的温压和气氛控制是指试验溶液的压力、温度和气体组分控制。

46.所述的实验后试样处理是指试验结束后,对试样进行的处理。包括微生物固定(在戊二醛[2.5%(质量分数)戊二醛+97.5%(质量分数)磷酸盐缓冲液,约30分钟],磷酸盐缓冲液(洗涤三次,每次约10分钟),25%(体积分数)、50%、75%、100%乙醇(每个梯度约浸泡

15分钟)中处理以固定腐蚀产物,然后将挂片放置在氮气环境中自然风干)、试样腐蚀产物微观形貌观察、腐蚀产物清除、腐蚀形貌观察、试样称重中的一种及以上。

[0047]

本实用新型通过微生物预处理,激活微生物,提高微生物代谢活性;

[0048]

本实用新型通过微生物预接种,将微生物提前接种至测试金属试样表面,同时设计水平放置试样夹具,更有利于微生物在试样表面附着和进行新陈代谢;

[0049]

本实用新型微生物腐蚀试验装置包含氧含量控制釜、腐蚀试验釜、尾气处理罐、试样夹具、环境参数控制系统,可简单、有效地控制腐蚀环境中的氧含量,更好的模拟工业环境下的微生物腐蚀,可实现环境中硫化氢含量的监测,确保试验安全开展。

[0050]

一种微生物腐蚀试验装置,包括依次连通的气瓶、氧含量控制釜、腐蚀试验釜和尾气处理装置,所述的氧含量控制釜和腐蚀试验釜设置在手套箱内,所述的腐蚀试验釜中设有试样夹具;所述的微生物腐蚀试验装置还包括控制器,用于控制腐蚀试验釜温度和压力、手套箱氧含量和硫化氢含量。

[0051]

在本实用新型的一些实施例中,所述的氧含量控制釜和腐蚀试验釜分别链接有安全阀和压力计。

[0052]

本实用新型克服现有试验方法中难以模拟出微生物局部腐蚀特征的不足,通过微生物预处理、溶液和试验装置灭菌、溶液氧含量控制、待测样品预处理、微生物预接种、温压和气氛控制、实验后试样处理七个步骤,借助本实用新型的试验装置,实现金属材料在微生物腐蚀环境下的均匀腐蚀和局部腐蚀评价。

[0053]

实施例1:溶液管线硫酸盐还原菌腐蚀评价

[0054]

将测试所用细菌瓶中的srb菌种放入摇床中,匀速摇晃12小时,对srb细菌瓶进行激活处理。

[0055]

模拟溶液配制:使用100gnacl、20gcacl2、2gna2so4、2gnahco3溶解于1000ml的去离子水中,配制成盐水溶液,ph值7.0-7.6。

[0056]

培养液配制:使用4.1gmgso4·

7h2o、1gcaso4、1gnh4cl、0.5gk2hpo4、0.1g半胱氨酸盐酸盐、5g柠檬酸钠、1g酵母提取物、4.5ml乳酸钠溶解于1000ml的去离子水中,fe(nh4)2(so4)2溶液在灭菌除氧后加入,保证二价铁离子的最终质量浓度为0.04g/l,配制成培养液。

[0057]

将配制好的模拟溶液、培养液、试验所需玻璃器皿、夹具等进行高温灭菌处理。

[0058]

试验材质为x65钢。在对测试试样尺寸和表面粗糙度无特殊要求的情况下,推荐试样尺寸为50mmx13mmx3mm,推荐试样表面粗糙度为0.8μm。每组三个及以上平行样,每个试样都有唯一性编号。试样表面除油:试样放入丙酮中超声10min,再依次用去离子水、酒精清洗,冷风吹干,放入干燥器备用。试验前,对试样正反面进行宏观拍照,对试样尺寸进行测量(长、宽、厚,精确至0.01mm),对试样进行称重(精确到0.0001g),并记录。

[0059]

将试样、模拟溶液、培养液、srb菌种、试验所需器具转移至氮气手套箱中,对手套箱进行通99.999%氮气除氧,将手套箱中氧含量控制在0.01%以内。然后,对模拟溶液和培养液进行通99.999%氮气除氧2小时。然后取细菌原液10ml,然后加入90ml培养液混合后,将试验试样浸渍在该溶液中2小时,进行微生物预接种。预接种微生物的试样,安装至夹具上,转移至腐蚀试验釜内,通过压液方式,将氧含量控制釜内溶液向腐蚀试验釜内压液900ml模拟溶液。升高腐蚀试验釜内温度至40℃,待温度稳定后开始试验计时。试验30天后,需将试样小心从夹具上拆下,然后用去离子水、酒精依次冲洗,冷风吹干,拍照。进行酸洗

0.118mm/a,存在明显局部腐蚀形貌,局部腐蚀速率达到1.173-1.564mm/a,属于nacerp0775-2005标准腐蚀等级中的严重局部腐蚀等级(高于0.38mm/a)。

[0071]

表2

[0072][0073]

以上介绍仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1