工序管理装置、工序管理方法、工序管理程序及机器学习装置与流程

1.本发明涉及对产品的生产工序进行管理的工序管理装置、工序管理方法、工序管理程序及机器学习装置。

背景技术:

2.近年来,在由生产设备制造产品的情况下,不是通过1个工序将产品从原料的状态加工至产品的状态,而是通常以工序为单位分担任务,经过多个工序而制造产品。在这样的生产方式中,至产品完成为止,在每次经过中间工序时,产生制造中途的中间品即加工部件。在除了最终工序的各工序中,向下一个工序输送产生的加工部件。

3.工序间的加工部件的输送如果产生过量与不足,则该工序成为瓶颈,对制造活动整体造成影响而产生生产效率降低这样的问题。因此,在耗费时间的工序中通常准备多个相同的生产环境,使它们并行。但是,变为并行地生产中间品,难以不产生过量与不足地将中间品输送至下一个工序。针对这样的问题,提出了以输送的高效化及瓶颈的最小化为目标的方法。

4.例如,在专利文献1中记载有如下发明,即,在使用无人输送车输送各工序间的工件时,基于各种工件的生产变动率对作业模式进行判定,通过在与作业模式对应的路径上移动而使生产效率最优化。

5.专利文献1:日本特开2006

‑

40125号公报

技术实现要素:

6.在实际的生产活动中,产生引入至构成生产线的各工序中的装置的故障、与作业负责人的交替相伴的生产能力的变动、通过实施用于改善生产效率的对策而实现的生产效率的提高等对生产能力造成影响的现象。因此,在产生了这些现象的情况下,需要考虑受到影响的部位及影响量而对中间品的输送量或输送路径进行变更这样的调整。专利文献1所记载的发明基于种类不同的各工件的按工件划分的基准作业时间、生产变动率、实际作业时间等决定工件的输送路径。具体而言,在生产变动率超过规定值的情况下,选择通过不易受到生产变动率的变动的影响的作业模式进行作业的输送路径。但是,在专利文献1所记载的发明中存在如下问题,即,在各工序中产生了对生产能力造成影响的现象的情况下,在至受到该现象的影响而使生产变动率实际产生变化为止的期间中没有选择恰当的输送路径,即,在产生了对生产能力造成影响的现象后至切换为恰当的输送路径为止产生时间滞后,在至切换为恰当的输送路径为止的期间中生产效率降低。

7.本发明就是鉴于上述问题而提出的,其目的在于得到能够使经过多个工序制造的产品的生产效率提高的工序管理装置。

8.为了解决上述课题,达成目的,本发明涉及的工序管理装置具有状况确认部,该状况确认部确认对相邻的两个工序中的后侧的工序即后工序的生产能力造成影响的事件在该后工序中的产生状况。另外,工序管理装置具有分配调整部,该分配调整部基于进行后工

序的作业的各作业者的表示按事件的产生状况划分的生产能力的个人数据、由状况确认部得到的确认结果,对通过相邻的两个工序中的前段工序即前工序制作的中间品向各作业者的分配进行调整。

9.发明的效果

10.本发明涉及的工序管理装置取得能够使经过多个工序制造的产品的生产效率提高这样的效果。

附图说明

11.图1是表示生产系统的结构例的图,该生产系统包含本发明的实施方式1涉及的工序管理装置。

12.图2是表示实现实施方式1涉及的工序管理装置的硬件的一个例子的图。

13.图3是表示实施方式1涉及的工序管理装置所具有的数据处理部的功能模块结构的一个例子的图。

14.图4是表示实施方式1涉及的装置信息收集装置的功能模块结构的一个例子的图。

15.图5是表示实施方式1涉及的工序管理装置所具有的数据保存部的结构例的图。

16.图6是表示实施方式1涉及的工序管理装置的数据保存部所保存的个人数据的结构例的图。

17.图7是表示实施方式1涉及的工序管理装置的动作的一个例子的流程图。

18.图8是表示实施方式1涉及的工序管理装置在显示部上显示的画面的一个例子的图。

19.图9是表示实施方式1涉及的工序管理装置对中间品的输送路径及输送量进行调整的整体动作的一个例子的流程图。

20.图10是表示实施方式1涉及的工序管理装置及装置信息收集装置的动作的一个例子的流程图。

21.图11是表示实施方式1涉及的工序管理装置对工序间的中间品的输送量进行调整的动作的一个例子的流程图。

22.图12是表示实施方式1涉及的工序管理装置取得而对在生产工序中产生的事件的信息进行存储的动作的一个例子的流程图。

23.图13是表示在实施方式1涉及的工序管理装置的数据保存部中对事件进行检索的动作的一个例子的流程图。

24.图14是表示实施方式1涉及的工序管理装置对个人数据进行检索的动作的一个例子的流程图。

25.图15是表示实施方式1涉及的工序管理装置对事件的新登记进行确认的动作的一个例子的流程图。

26.图16是表示实施方式1涉及的工序管理装置的显示部所显示的事件登记画面的一个例子的图。

27.图17是表示实施方式1涉及的工序管理装置对作业者的新登记进行确认的动作的一个例子的流程图。

28.图18是表示实施方式1涉及的工序管理装置的显示部所显示的作业者登记画面的

一个例子的图。

29.图19是表示实施方式1涉及的工序管理装置对个人数据进行更新的动作的一个例子的流程图。

30.图20是表示实施方式1涉及的工序管理装置对是否需要变更负责生产工序的作业者的分配进行确认的动作的一个例子的流程图。

31.图21是表示实施方式1涉及的工序管理装置对负责生产工序的作业者的分配进行修正的动作的一个例子的流程图。

32.图22是表示生产系统的结构例的图,该生产系统包含本发明的实施方式2涉及的工序管理装置。

33.图23是表示机器学习装置的结构例的图。

34.图24是表示实施方式2涉及的工序管理装置的动作的一个例子的流程图。

35.图25是表示实施方式2涉及的数据处理部对学习用数据进行收集的动作的流程图。

36.图26是表示机器学习装置的学习处理的一个例子的流程图。

37.图27是表示机器学习装置对最终品的总产量进行计算的动作的一个例子的流程图。

具体实施方式

38.下面,基于附图对本发明的实施方式涉及的工序管理装置、工序管理方法、工序管理程序及机器学习装置进行详细的说明。此外,本发明并不限于该实施方式。

39.实施方式1.

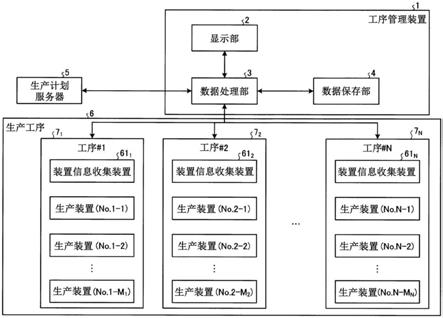

40.图1是表示生产系统的结构例的图,该生产系统包含本发明的实施方式1涉及的工序管理装置。图1所示的生产系统包含工序管理装置1、生产计划服务器5、生产工序6。生产工序6包含工序71~

[0041]7n

这样的多个工序。在下面的说明中,为了方便,有时将工序71~

[0042]7n

记载为工序#1~#n。n为大于或等于2的整数。在生产工序6中,以工序#1

→

工序#2

→…→

工序#n的顺序进行作业而完成1个产品。

[0043]

工序管理装置1具有:显示部2,其对构成生产工序6的各工序中的生产状态等进行显示;数据处理部3,其基于从生产工序6及生产计划服务器5取得的信息,决定在生产工序6的除了工序#n以外的各工序中制作的中间品的输送路径及输送量;以及数据保存部4,其对从生产工序6及生产计划服务器5取得的信息各种数据进行保存。在数据保存部4所保存的数据中,包含在生产工序6中负责产品的制造作业的作业者的个人数据。个人数据表示生产工序6的各工序的作业负责人的生产能力。个人数据的详情会另行进行说明。

[0044]

工序管理装置1基于从构成生产工序6的各工序得到的信息对各工序中的生产状态进行判定,考虑到生产状态,对在相邻的工序间输送的中间品的输送量及输送路径进行调整。

[0045]

生产计划服务器5对在生产工序6及省略了图示的其它生产工序的每一者中生产的产品的生产计划信息进行保存。

[0046]

在构成生产工序6的各工序7

n

(n=1、2、3、

…

、n)中,设置大于或等于1台生产装置、

从工序内的各生产装置对信息进行收集的装置信息收集装置61

n

。此外,在各工序设置的装置信息收集装置611~61

n

相同。在下面的说明中,在不需要对装置信息收集装置611~61

n

进行区分的情况下,将它们汇总地记载为装置信息收集装置61。

[0047]

这里,对本实施方式涉及的工序管理装置1的硬件结构进行说明。图2是表示实现实施方式1涉及的工序管理装置1的硬件的一个例子的图。工序管理装置1能够通过图2所示的处理器101、存储器102、通信接口103、显示装置104及输入装置105实现。

[0048]

处理器101是cpu(central processing unit,也称为中央处理装置、处理装置、运算装置、微处理器、微型计算机、dsp(digital signal processor))、系统lsi(large scale integration)等。存储器102是ram(random access memory)、rom(read only memory)、eprom(erasable programmable read only memory)、eeprom(注册商标)(electrically erasable programmable read only memory)、硬盘驱动器等。通信接口103为网络接口卡等。显示装置104为液晶监视器、显示器等。输入装置105为鼠标、键盘、触摸面板等。

[0049]

工序管理装置1的数据处理部3通过由处理器101执行用于作为数据处理部3进行动作的程序而实现。用于作为数据处理部3进行动作的程序预先被储存于存储器102。处理器101通过从存储器102读出而执行用于作为数据处理部3进行动作的程序,从而作为数据处理部3进行动作。

[0050]

此外,用于作为数据处理部3进行动作的程序预先被储存于存储器102,但并不限于此。上述程序也可以设为下述方式,即,在写入至cd(compact disc)

‑

rom、dvd(digital versatile disc)

‑

rom等记录介质的状态下供给至用户,由用户安装于存储器102。在该情况下,实现工序管理装置1的硬件还包含用于从记录介质读出程序的读取装置、或用于连接读取装置的接口电路。也可以经由互联网等下载用于作为数据处理部3进行动作的程序。

[0051]

工序管理装置1的显示部2由显示装置104实现。数据保存部4由存储器102实现。

[0052]

此外,在生产工序6的各工序设置的装置信息收集装置61也能够由与图2所示的硬件相同的硬件实现。

[0053]

图3是表示实施方式1涉及的工序管理装置1所具有的数据处理部3的功能模块结构的一个例子的图。

[0054]

数据处理部3具有产量计算部31、输送量调整部32、事件信息管理部33、显示控制部34及作业分配变更部35。

[0055]

产量计算部31针对各个作业者,对在生产工序6的各工序中制作的产品或制造中途的中间品的产量进行计算。这里的产量为每预先规定的单位时间的产量,即各作业者的生产能力。此外,在之后的说明中,为了方便说明,将在生产工序6的最后的工序中制作的产品也称为中间品。

[0056]

输送量调整部32基于生产工序6的各作业者的生产能力、各作业者的状况、各作业者所使用的生产装置的状态等,调整将在生产工序6的各工序中制作的中间品向下一个工序输送时的输送路径、输送量即通过各输送路径输送的中间品的每规定单位时间的数量。

[0057]

事件信息管理部33针对各个生产装置来监视在生产工序6的各工序中使用的生产装置的停止、故障、作业者的交替等对生产能力造成影响的现象即事件的产生状况,对表示事件的产生状况的信息进行管理。

[0058]

显示控制部34进行使画面等显示于显示部2的控制,该画面包含用于对工序管理

装置1的用户通知信息的画面、用于接收用户操作的画面。

[0059]

作业分配变更部35在通过生产工序6制作的产品的数量无法达成生产计划的情况下,对作业负责人向生产工序6的各工序的分配进行变更。

[0060]

图4是表示实施方式1涉及的装置信息收集装置61的功能模块结构的一个例子的图。

[0061]

在生产工序6的各工序设置的装置信息收集装置61具有信息收集部611、工序前容量测量部612、工序后容量测量部613及事件判定用信息生成部614。

[0062]

信息收集部611取得、汇总由工序前容量测量部612、工序后容量测量部613及事件判定用信息生成部614的每一者创建的各信息,向工序管理装置1的数据处理部3发送。

[0063]

工序前容量测量部612针对在设置有装置信息收集装置61的工序的各生产装置之前存在的对应于各个生产装置的中间品放置场所,对表示在中间品放置场所存在何种程度的中间品的工序前容量进行测量。下面,将在生产装置之前存在的中间品放置场所称为工序前加工部件放置场所。存在于工序前加工部件放置场所的中间品是在之前工序中制作出的中间品,是生产装置进行加工等之前的状态的中间品。工序前容量例如为工序前加工部件放置场所的使用率。工序前容量测量部612例如利用在工序前加工部件放置场所的中间品的搬入口及搬出口设置的照相机、传感器等,对中间品的搬入及搬出进行监视,基于中间品的搬入数量及搬出数量、工序前加工部件放置场所的大小的信息(能够放置在工序前加工部件放置场所的中间品的数量)而求出工序前容量。

[0064]

工序后容量测量部613针对在设置有装置信息收集装置61的工序的各生产装置之后存在的对应于各个生产装置的中间品放置场所,对表示在中间品放置场所存在何种程度的中间品的工序后容量进行测量。下面,将在生产装置之后存在的中间品放置场所称为工序后加工部件放置场所。工序后容量例如为工序后加工部件放置场所的使用率。工序后容量测量部613通过与上述工序前容量测量部612求出工序前容量的方法相同的方法求出工序后容量。

[0065]

事件判定用信息生成部614生成由工序管理装置1对设置有装置信息收集装置61的工序中的事件的产生状况进行判定时所使用的信息。事件判定用信息生成部614例如从对生产装置进行控制的控制装置即plc(programmable logic controllers)取得表示生产装置的动作状态的信息等,生成由工序管理装置1对事件的产生状况进行判定时所使用的信息即事件判定用信息。

[0066]

图5是表示实施方式1涉及的工序管理装置1所具有的数据保存部4的结构例的图。如图5所示,数据保存部4具有数据检索部41及个人数据存储区域42。

[0067]

数据检索部41从由个人数据存储区域42存储的个人数据中,对由数据处理部3指定的作业者的个人数据进行检索。

[0068]

个人数据存储区域42对在生产工序6中负责产品的制造作业的作业者的个人数据进行存储。作业者的个人数据例如为图6所示那样的结构的数据。

[0069]

图6是表示实施方式1涉及的工序管理装置1的数据保存部4所保存的个人数据的结构例的图。

[0070]

如图6所示,数据保存部4的个人数据存储区域42对登记有个人数据的数据表格421、422、423、

…

进行保存。

[0071]

在数据表格421中,针对各个工序登记有没有产生对生产能力造成影响的现象即事件的状态即通常状态时的各作业者的生产能力。例如,在通常状态时作业者a进行工序#1的作业的情况下的生产能力为“40”。该“40”这样的数值表示在规定的时间内能够制作的中间品的数量。因此,在通常状态下作业者a~c进行工序#1的作业的情况下,作业者c的生产能力最高,作业者b的生产能力第二高。作业者a的生产能力最低。另一方面,在通常状态下作业者a~c进行工序#2的作业的情况下作业者b的生产能力最高。

[0072]

同样地,在数据表格422中,针对各个工序登记有产生了事件x的状态时的各作业者的生产能力。在数据表格423中,针对各个工序登记有产生了事件y的状态时的各作业者的生产能力。

[0073]

如图6所示,各作业者的生产能力与事件的产生状态相应地变化。另外,各作业者的生产能力也根据进行作业的工序而不同。

[0074]

此外,虽然省略了向图5中的记载,但数据保存部4除了个人数据存储区域42之外,具有用于对个人数据之外的数据进行存储的存储区域。

[0075]

接下来,对工序管理装置1的动作进行说明,具体而言,说明对在生产工序6的相邻的工序间输送的中间品的输送路径及输送量进行调整的动作的概要。

[0076]

图7是表示实施方式1涉及的工序管理装置1的动作的一个例子的流程图。工序管理装置1以固定周期重复进行图7的流程图所示的动作,周期性地对在生产工序6的相邻的工序间输送的中间品的输送路径及输送量进行调整。此外,工序管理装置1针对生产工序6的相邻的两个工序的全部组合,进行图7的流程图所示的动作。例如,在生产工序6由工序#1~工序#4构成的情况下,针对工序#1和工序#2的组合、工序#2和工序#3的组合、工序#3和工序#4的组合的每一者,执行图7的流程图所示的动作。

[0077]

工序管理装置1在对在相邻的工序间输送的中间品的输送路径及输送量进行调整的情况下,首先,对通过相邻的两个工序中的前段工序即第1工序制作的中间品的总数进行计算(步骤s1)。这里的总数是指在前一次实施图7的流程图所示的动作后至当前为止的期间,由第1工序的各生产装置制作的中间品的合计数。例如,在设定了以5分钟为单位进行图7的流程图所示的动作的情况下,工序管理装置1在步骤s1中,对在过去5分钟期间由第1工序的各生产装置制作出的中间品的合计数进行计算。工序管理装置1从第1工序的装置信息收集装置61取得需要的信息,进行步骤s1中的计算处理。工序管理装置1例如使用上述工序前容量及工序后容量,对在第1工序中制作的中间品的总数进行计算。工序管理装置1也可以在由装置信息收集装置61管理中间品的制作数量的情况下取得中间品的制作数量的信息。此外,在工序管理装置1中,数据处理部3的产量计算部31进行步骤s1的处理。

[0078]

工序管理装置1接下来对第1工序的下一个工序,即相邻的两个工序中的后段工序即第2工序的各作业者的事件产生状况进行确认(步骤s2)。各作业者的事件包含与作业者相关的事件、与作业者所使用的生产装置相关的事件。与作业者相关的事件是指生产能力产生变动的原因位于作业者侧的事件,例如,是作业者的交替。与作业者所使用的生产装置相关的事件是指生产能力产生变动的原因位于生产装置侧的事件,例如,是生产装置的故障。此外,各作业者的事件并不限于此。对生产能力造成影响的各种现象是各作业者的事件,例如想到从生产线开始运转起的经过时间达到一定值的情况。工序管理装置1从第2工序的装置信息收集装置61取得由事件判定用信息生成部614得到的检测结果,对第2工序的

各作业者的事件产生状况进行确认。此外,在工序管理装置1中,数据处理部3的事件信息管理部33进行步骤s2的处理。数据处理部3的事件信息管理部33作为状况确认部进行动作,该状况确认部确认对相邻的两个工序中的后侧的工序即后工序的生产能力造成影响的事件在后工序中的产生状况。

[0079]

工序管理装置1接下来对第2工序的各作业者的生产能力进行计算(步骤s3)。工序管理装置1基于步骤s2中的确认结果即第2工序的各作业者的事件产生状况、由数据保存部4保存的个人数据,对各作业者的生产能力进行计算。此外,在工序管理装置1中,数据处理部3的输送量调整部32进行步骤s3的处理。

[0080]

工序管理装置1接下来决定向第2工序的各作业者交接的中间品的分配(步骤s4)。工序管理装置1基于在步骤s3中计算出的第2工序的各作业者的生产能力,决定向第2工序的各作业者交接的中间品的分配。即,工序管理装置1以将在第1工序中制作的中间品更多地交接给生产能力高的作业者的方式决定中间品的分配。此时,工序管理装置1也可以考虑第2工序的各作业者所使用的生产装置的工序前容量,即,上述工序前加工部件放置场所的使用率而决定分配。例如,也可以是在某个作业者所使用的生产装置的工序前加工部件放置场所的使用率比其它作业者高的情况下,使向该作业者交接的中间品的分配降低,在作业者之间使工序前加工部件放置场所的使用率均匀化。工序管理装置1例如将多个工序前加工部件放置场所的每一者的使用率与使用率的平均值进行比较,在与使用率的平均值的差值大于或等于预先规定的阈值的情况下,判断为工序前加工部件放置场所的使用率比其它作业者高。此外,在工序管理装置1中,数据处理部3的输送量调整部32进行步骤s4的处理。

[0081]

工序管理装置1接下来对向第2工序的各作业者交接的中间品的输送路径及输送量进行调整(步骤s5)。工序管理装置1对输送路径及输送量进行调整,以按照在步骤s4中决定下来的分配将由第1工序制作的中间品向第2工序的各作业者交接。此外,工序管理装置1有时仅对输送量进行调整。另外,工序管理装置1在判断为不需要对输送路径及输送量进行调整的情况下不进行调整。输送路径的调整即变更是通过对输送量进行调整而进行的。具体而言,通过将中间品向某个作业者的输送量设为0(零)、或将向至此为止的中间品的输送量为0的作业者的输送量设为0之外,从而对中间品的输送路径进行调整。即,输送路径的调整为输送量的调整的一个方式。在工序管理装置1中,数据处理部3的输送量调整部32进行步骤s5的处理。输送量调整部32对在图1中省略了记载的输送装置中的从与上述第1工序对应的工序向与上述第2工序对应的工序输送中间品的输送装置,指示输送路径及输送量的调整。

[0082]

数据处理部3的输送量调整部32为分配调整部,该分配调整部基于进行后工序的作业的各作业者的表示按事件的产生状况划分的生产能力的个人数据、后工序中的事件的产生状况,对通过前工序制作的中间品向各作业者的分配进行调整。

[0083]

此外,工序管理装置1的分配调整部即输送量调整部32在步骤s3中对第2工序的各作业者的生产能力进行计算,在步骤s4中,基于在步骤s3中计算出的生产能力决定向第2工序的各作业者交接的中间品的分配,但也可以利用机器学习而决定分配。

[0084]

在利用机器学习而决定分配的情况下,输送量调整部32执行:第1处理,将第2工序的各作业者的事件产生状况、由数据保存部4保存的个人数据作为状态变量而进行观测;第

2处理,基于在第1处理中观测到的状态变量、在第2工序的各生产装置前设置的工序前加工部件放置场所的每一者的使用率对训练数据集进行创建;以及第3处理,按照在第2处理中创建出的训练数据集对向第2工序的各作业者交接的中间品的分配进行学习。输送量调整部32每次执行上述步骤s5时执行以上的第1处理、第2处理及第3处理。此外,在第2处理中,使用在执行步骤s5后经过了规定的时间后的时间点的工序前加工部件放置场所的每一者的使用率,对训练数据集进行创建。另外,输送量调整部32在决定向第2工序的各作业者交接的中间品的分配的情况下,基于该时间点的第2工序的各作业者的事件产生状况、由数据保存部4保存的个人数据、执行第1处理、第2处理及第3处理而得到的学习结果,决定分配。

[0085]

在输送量调整部32进行上述学习时利用的机器学习可以是任意的。例如,能够利用强化学习(reinforcement learning)。强化学习是某种环境内的智能体(行动主体)对当前的状态进行观测,决定应该采取的行动。智能体通过选择行动而从环境得到回报,对通过一系列的行动而得到最多回报的对策进行学习。在输送量调整部32使用强化学习的情况下,作为所观测的当前的状态,是第2工序的各作业者的事件产生状况、个人数据。作为应该采取的行动,是决定分配。输送量调整部32以使得在第2工序的各生产装置之前设置的工序前加工部件放置场所的每一者的使用率接近相同的值的方式,即以接近均一的方式,对向第2工序的各作业者交接的中间品的分配进行学习。

[0086]

作为强化学习的代表性的方法,已知q学习(q

‑

learning)、td学习(td

‑

learning)等。由于这些方法本身是公知的,因此省略详细的说明。在使用q学习的情况下,输送量调整部32使用行动价值函数,决定作为应该采取的行动的分配。另外,输送量调整部32使用上述训练数据集随时对行动价值函数进行更新。具体而言,输送量调整部32基于训练数据集对回报进行计算,按照计算出的回报对行动价值函数进行更新,由此对向第2工序的各作业者交接的中间品的分配进行学习。输送量调整部32在回报的计算中,例如,将工序前加工部件放置场所的每一者的使用率与使用率的平均值进行比较,在使用率和平均值的差值小于预先规定的阈值的情况下使回报增大(例如,赋予“1”的回报),另一方面,在使用率和平均值的差值大于或等于阈值的情况下降低回报(例如,赋予

“‑

1”的回报)。

[0087]

工序管理装置1具有如下功能,即,在进行使用图7说明过的动作,即,对在生产工序6的相邻的工序间输送的中间品的输送路径及输送量进行调整的动作时,将实际上如何进行调整显示于显示部2而通报给用户。

[0088]

图8是表示实施方式1涉及的工序管理装置1在显示部2上显示的画面的一个例子的图。具体而言,图8示出由工序管理装置1实现的中间品的输送路径及输送量的调整结果的显示画面的一个例子。

[0089]

如图8所示,工序管理装置1针对某个工序中的各个装置,对当前的事件的状况、生产能力(产量)、作业负责人、装置前后的加工部件的容量的占有率(与上述工序前容量及工序后容量相当)进行显示(301、303、305)。另外,工序管理装置1在工序间,对加工部件相对于后工序的各装置来说的每单位时间的移动量(xx个/hr)进行显示(302、304)。另外,工序管理装置1在画面上部,以知道当前显示的工序的部位的方式,对所有工序的信息306、表示当前显示的部分是哪个部分的信息307进行显示。

[0090]

接下来,详细地对工序管理装置1的动作进行说明。首先,一边参照图9~图11,一边说明使用图7说明了概要的对中间品的输送路径及输送量进行调整的动作的详情。

[0091]

图9是表示实施方式1涉及的工序管理装置1对中间品的输送路径及输送量进行调整的整体动作的一个例子的流程图。

[0092]

工序管理装置1首先将生产工序6所包含的多个工序中的相邻的两个工序作为调整对象,从作为调整对象的两个工序的前工序及后工序取得信息(步骤s11)。在步骤s11中由工序管理装置1取得的信息是对从前工序向后工序的中间品的输送路径及输送量进行调整所需要的信息。工序管理装置1按照图10所示的时序,从前工序及后工序取得信息。

[0093]

图10是表示实施方式1涉及的工序管理装置1及装置信息收集装置61的动作的一个例子的流程图。图10的流程图示出工序管理装置1从装置信息收集装置61取得中间品的输送路径及输送量的调整所用的信息的动作的一个例子。此外,在下面的说明中,有时将从前工序取得的信息称为“前工序的信息”。同样地,有时将从后工序取得的信息称为“后工序的信息”。

[0094]

在图9的步骤s11中,工序管理装置1的数据处理部3执行图10的步骤s21~s31而从第1工序即前工序取得信息,执行步骤s32~s41而从第2工序即后工序取得信息。

[0095]

如图10所示,数据处理部3对是否已完成前工序的信息的取得进行确认(步骤s21),在已完成取得的情况下(步骤s21:yes),跳转至步骤s32而开始后工序的信息的取得。

[0096]

数据处理部3在没有完成前工序的信息的取得的情况下(步骤s21:no),向在前工序设置的装置信息收集装置61(下面,设为前工序的装置信息收集装置61)发送信息取得委托(步骤s22)。

[0097]

前工序的装置信息收集装置61如果接收到信息取得委托(步骤s23),则从前工序的生产装置中的1台,取得工序前加工部件放置场所的容量信息、工序后加工部件放置场所的容量信息、作业者信息及事件判定用信息(步骤s24、s25、s26、s27)。工序前加工部件放置场所的容量信息为上述工序前容量,工序后加工部件放置场所的容量信息为上述工序后容量。作业者信息为作业者的识别信息,是作业者的姓名、预先对作业者赋予的作业者识别编号等作业者所固有的信息。事件判定用信息是在数据处理部3进行前工序的生产装置及使用生产装置的作业者是否产生了对生产能力造成影响的事件的判定、及所产生的事件的种类的判定时使用的信息。事件判定用信息构成为包含大于或等于1个信息。事件判定用信息所包含的信息的一个例子为生产装置的运转状态的信息。

[0098]

前工序的装置信息收集装置61如果执行了步骤s24~s27,则接下来,对是否从全部装置都取得了信息,即,是否针对前工序的全部生产装置都执行了步骤s24~s27进行确认(步骤s28),在存在没有取得信息的生产装置的情况下(步骤s28:no),将没有取得信息的生产装置中的1台作为对象而执行步骤s24~s27。前工序的装置信息收集装置61在从全部装置都取得了信息的情况下(步骤s28:yes),将从前工序的各生产装置取得的信息向数据处理部3发送(步骤s29)。

[0099]

数据处理部3如果从前工序的装置信息收集装置61接收到信息(步骤s30),则将接收到的信息作为前工序信息而储存于数据保存部4(步骤s31)。

[0100]

数据处理部3接下来向在后工序设置的装置信息收集装置61(下面,设为后工序的装置信息收集装置61)发送信息取得委托(步骤s32)。

[0101]

后工序的装置信息收集装置61如果接收到信息取得委托(步骤s33),则执行步骤s34~s39的处理。由于这些步骤s34~s39的处理为与上述步骤s24~s29的处理相同的处

理,因此省略说明。

[0102]

数据处理部3如果从后工序的装置信息收集装置61接收到信息(步骤s40),则将接收到的信息作为后工序信息而储存于数据保存部4(步骤s41)。

[0103]

返回到图9的说明,工序管理装置1在执行了步骤s11后,根据在步骤s11中取得的前工序信息及后工序信息对前工序的生产能力及后工序的生产能力进行计算,对后工序的生产能力是否比前工序的生产能力高进行确认(步骤s12)。在后工序的生产能力高的情况下(步骤s12:yes),工序管理装置1判断为不需要进行从作为调整对象的两个工序的前工序向后工序的中间品的输送路径及输送量的调整。然后,工序管理装置1确认全部工序的最优化是否都已完成,即,是否针对生产工序6所包含的多个工序中的相邻的两个工序全都进行了从前工序向后工序的中间品的输送路径及输送量的调整(步骤s16)。

[0104]

工序管理装置1在存在没有完成最优化的工序的情况下(步骤s16:no),返回到步骤s11而继续动作。

[0105]

工序管理装置1在全部工序的最优化都已完成的情况下(步骤s16:yes),将调整结果显示于显示部2(步骤s17)。工序管理装置1在该步骤s17中,在显示部2上对图8所示那样的显示进行显示。

[0106]

另一方面,在后工序的生产能力小于或等于前工序的生产能力的情况下(步骤s12:no),工序管理装置1使用在步骤s11中取得的后工序信息,对后工序的工序前加工部件放置场所的容量进行计算(步骤s13)。工序管理装置1在该步骤s13中,针对后工序的各生产装置,对上述工序前容量进行计算,求出各生产装置的工序前容量的合计值,设为后工序的工序前加工部件放置场所的容量。

[0107]

工序管理装置1接下来将在步骤s13中计算出的后工序的工序前加工部件放置场所的容量与预先规定的阈值进行比较(步骤s14),在后工序的工序前加工部件放置场所的容量小于或等于阈值的情况下(步骤s14:no),跳转至步骤s16。

[0108]

另一方面,在后工序的工序前加工部件放置场所的容量比阈值大的情况下(步骤s14:yes),工序管理装置1对前工序和后工序之间的各个输送路径的中间品的输送量进行调整(步骤s15)。工序管理装置1按照图11所示的流程图,对前工序和后工序之间的各个输送路径的中间品的输送量进行调整。

[0109]

图11是表示实施方式1涉及的工序管理装置1对工序间的中间品的输送量进行调整的动作的一个例子的流程图。

[0110]

在图9的步骤s15中,工序管理装置1的数据处理部3执行图11的步骤s51~s60,对来自前工序的各生产装置的工序后加工部件放置场所的输送量进行调整,执行步骤s61~s70,对向后工序的各生产装置的工序前加工部件放置场所的输送量进行调整。

[0111]

如图11所示,数据处理部3针对前工序,取得在生产装置中产生的事件的信息、负责作业者的信息、负责作业者的个人数据及加工部件放置场所的容量的信息(步骤s51、s52、s53、s54)。此外,在步骤s54中,取得工序前加工部件放置场所的容量及工序后加工部件放置场所的容量这两者。另外,在前工序设置有多个生产装置的情况下,数据处理部3选择多个生产装置中的1台,对选择出的生产装置执行步骤s51~s54而取得上述各信息。数据处理部3从数据保存部4取得上述各信息。即,数据处理部3从在上述步骤s11中取得而存储于数据保存部4的前工序信息提取所选择出的生产装置的上述各信息。但是,在步骤s51中

取得的在生产装置中产生的事件的信息是通过使用数据处理部3从前工序信息提取出的事件判定用信息对事件的产生状况进行判定而取得的。后面会对取得在生产装置中产生的事件的信息的方法进行叙述。

[0112]

数据处理部3接下来对在与上述取得的各信息对应的生产装置中是否产生了导致无法生产的事件进行确认(步骤s55),在产生了导致无法生产的事件的情况下(步骤s55:yes),将该生产装置排除在最优化对象之外(步骤s57)。

[0113]

数据处理部3在与上述取得的各信息对应的生产装置中没有产生导致无法生产的事件的情况下(步骤s55:no),对在该生产装置的工序后加工部件放置场所是否具有中间品进行确认(步骤s56)。

[0114]

数据处理部3在工序后加工部件放置场所没有中间品的情况下(步骤s56:no),将与上述取得的各信息对应的生产装置排除在最优化对象之外(步骤s57)。另一方面,在工序后加工部件放置场所具有中间品的情况下(步骤s56:yes),将与上述取得的各信息对应的生产装置设为最优化对象(步骤s58)。

[0115]

数据处理部3接下来确认针对前工序的所有生产装置是否都完成了步骤s51~s58所示的处理即确认处理(步骤s59),在具有确认处理尚未完成的生产装置的情况下(步骤s59:no),将尚未完成确认处理的生产装置中的1台作为对象而执行步骤s51~s58。

[0116]

数据处理部3在针对前工序的所有生产装置都完成了确认处理的情况下(步骤s59:yes),对来自前工序的各生产装置的工序后加工部件放置场所的输送量进行设定(步骤s60)。在步骤s60中,数据处理部3对前工序的各生产装置中的被作为最优化对象的各生产装置的工序后加工部件放置场所处的中间品的向后工序的输送量进行设定。此时,数据处理部3以被作为最优化对象的各生产装置的工序后加工部件放置场所的容量在经过了预先规定的时间后的时间点变得均匀的方式,对来自工序后加工部件放置场所的每一者的输送量进行设定。

[0117]

数据处理部3接下来求出从前工序向后工序的中间品的输送量的合计(步骤s61)。在步骤s61中,数据处理部3基于步骤s60中的设定结果,求出来自被作为最优化对象的各生产装置的工序后加工部件放置场所的每一者的输送量的合计。

[0118]

数据处理部3接下来针对后工序,取得在生产装置中产生的事件的信息、负责作业者的信息、负责作业者的个人数据及加工部件放置场所的容量的信息(步骤s62、s63、s64、s65)。此外,在步骤s65中,取得工序前加工部件放置场所的容量及工序后加工部件放置场所的容量这两者。另外,在后工序设置有多个生产装置的情况下,数据处理部3对多个生产装置中的1台进行选择,对选择出的生产装置执行步骤s62~s65而取得上述各信息。数据处理部3从数据保存部4取得上述各信息。即,数据处理部3从在上述步骤s11中取得而存储于数据保存部4的后工序信息提取所选择出的生产装置的上述各信息。

[0119]

数据处理部3接下来对在与上述取得的各信息对应的生产装置中是否产生了导致无法生产的事件进行确认(步骤s66),在产生了导致无法生产的事件的情况下(步骤s66:yes),将该生产装置排除在最优化对象之外(步骤s67)。

[0120]

数据处理部3在与上述取得的各信息对应的生产装置中没有产生导致无法生产的事件的情况下(步骤s66:no),将该生产装置设为最优化对象(步骤s68)。

[0121]

数据处理部3接下来确认针对后工序的所有生产装置是否都已完成步骤s62~s68

所示的处理即确认处理(步骤s69),在具有确认处理尚未完成的生产装置的情况下(步骤s69:no),将尚未完成确认处理的生产装置中的1台作为对象而执行步骤s62~s68。

[0122]

数据处理部3在针对后工序的所有生产装置都完成了确认处理的情况下(步骤s69:yes),对来自后工序的各生产装置的工序前加工部件放置场所的输送量进行设定(步骤s70)。在步骤s70中,数据处理部3针对后工序的各生产装置中的被作为最优化对象的生产装置,对从前工序向工序前加工部件放置场所的中间品的输送量进行设定。此时,数据处理部3基于上述步骤s61中求出的输送量的合计、使用被作为最优化对象的后工序的各生产装置的各作业者的个人数据,以被设为最优化对象的后工序的各生产装置的工序前加工部件放置场所的容量在经过了预先规定的时间后的时间点变得均匀的方式,对输送量进行设定。

[0123]

返回到图9的说明,如果步骤s15所示的输送量的调整完成,则工序管理装置1执行步骤s16。

[0124]

工序管理装置1针对生产工序6的相邻的两个工序的全部组合而执行遵循于图9所示的流程图的动作。

[0125]

如上所述,工序管理装置1在进行输送量的调整的情况下,基于与作为调整对象的前工序的各生产装置的状态相关的信息及作业者的个人数据、与后工序的各生产装置的状态相关的信息及作业者的个人数据,对从前工序的各生产装置的工序后加工部件放置场所向后工序的各生产装置的工序前加工部件放置场所的中间品的输送量进行调整。另外,工序管理装置1以前工序的各生产装置的工序后加工部件放置场所的容量变得均匀,另外,后工序的各生产装置的工序前加工部件放置场所的容量变得均匀的方式,对输送量进行调整。由此,能够防止在后工序的各生产装置中产生作业实施前的中间品的过量与不足,能够使生产工序6整体的生产效率提高。

[0126]

接下来,一边参照图12及图13,一边对由工序管理装置1取得在生产工序6中产生的事件的信息而存储的方法进行说明。

[0127]

图12是表示实施方式1涉及的工序管理装置1取得而对在生产工序6中产生的事件的信息进行存储的动作的一个例子的流程图。

[0128]

在工序管理装置1取得在生产工序6中产生的事件的信息的情况下,如图12所示,首先,数据处理部3为了从装置信息收集装置61取得需要的信息而发送信息取得委托(步骤s81)。此时,数据处理部3发送包含有指定1台生产装置的信息在内的信息取得委托。装置信息收集装置61如果接收到信息取得委托(步骤s82),则从所指定的生产装置取得装置的警报信息、作业者信息及生产环境信息(步骤s83、s84、s85)。装置的警报信息是表示有无产生装置的故障及产生的故障的内容的信息。生产环境信息包含设置有生产设备的场所的温度、湿度等信息。

[0129]

装置信息收集装置61在执行了步骤s82~s85后,将在上述各步骤中取得的信息向数据处理部3发送(步骤s86)。

[0130]

另外,数据处理部3向生产计划服务器5发送计划信息取得委托(步骤s88)。生产计划服务器5如果接收到计划信息取得委托(步骤s89),则取得与计划信息取得委托对应的生产计划信息,向数据处理部3发送(步骤s90、s91)。

[0131]

数据处理部3如果从装置信息收集装置61接收到信息(步骤s87),并且从生产计划

服务器5接收到生产计划信息(步骤s92),则将接收到的这些信息合并,将通过合并得到的信息作为临时事件的信息进行保存(步骤s93)。数据处理部3接下来将事件检索委托向数据保存部4发送(步骤s94)。事件检索委托包含通过步骤s93中的合并处理得到的信息。

[0132]

数据保存部4如果接收到事件检索委托(步骤s95),则对事件进行检索(步骤s96)。即,数据保存部4对包含与接收到的事件检索委托所包含的信息相同的信息在内的事件的信息是否存在于所保存的信息中进行确认。

[0133]

使用图13对步骤s96中的事件的检索动作进行说明。图13是表示在实施方式1涉及的工序管理装置1的数据保存部4中对事件进行检索的动作的一个例子的流程图。

[0134]

如图13所示,接收到事件检索委托的数据保存部4对检索所需要的信息的有无,即,检索所需要的信息是否包含于事件检索委托进行确认(步骤s111)。在没有需要的信息的情况下(步骤s111:no),数据保存部4将检索用信息取得委托向数据处理部3发送(步骤s112)。数据处理部3如果接收到检索用信息取得委托(步骤s113),则对检索所需要的信息进行收集(步骤s114),向数据保存部4返送(步骤s115)。

[0135]

数据保存部4如果接收到检索所需要的信息(步骤s116),则使用接收到的信息而对事件进行检索(步骤s117)。

[0136]

另外,数据保存部4在检索所需要的信息包含于事件检索委托的情况下(步骤s111:yes),使用事件检索委托所包含的信息而对事件进行检索(步骤s117)。

[0137]

数据保存部4在存在事件的情况下,即,通过步骤s117中的检索找到相应的事件的情况下(步骤s118:yes),将找到的事件的信息作为检索结果进行存储(步骤s119)。找到的事件的信息是指表示找到的事件的名称、识别信息等。另一方面,数据保存部4在不存在事件的情况下,即,通过步骤s117中的检索没有找到相应的事件的情况下(步骤s118:no),将不存在事件作为检索结果进行存储(步骤s120)。

[0138]

返回到图12的说明,如果事件的检索结束,则数据保存部4将检索结果向数据处理部3返送(步骤s97)。

[0139]

数据处理部3如果从数据保存部4接收到检索结果(步骤s98),则对是否存在相同的事件,即,是否找到包含与在步骤s93中保存的临时事件的信息相同的信息的事件进行确认(步骤s99)。

[0140]

在存在相同的事件的情况下(步骤s99:yes),数据处理部3结束动作。另一方面,在不存在相同的事件的情况下(步骤s99:no),数据处理部3对事件进行新登记(步骤s100),结束动作。在步骤s100中,数据处理部3将所保存的临时事件的信息作为新的事件的信息通过数据保存部4进行存储。

[0141]

工序管理装置1通过针对构成生产工序6的全部工序的全部生产装置进行图12及图13所示的动作,从而取得在生产工序6中产生的事件的信息并进行存储。

[0142]

接着,一边参照图14~图18,一边说明对在工序管理装置1调整中间品的输送量时使用的个人数据进行检索的动作。

[0143]

图14是表示实施方式1涉及的工序管理装置1对个人数据进行检索的动作的一个例子的流程图。

[0144]

在工序管理装置1对个人数据进行检索的情况下,如图14所示,首先,数据处理部3对事件、作业者及工序的信息进行收集(步骤s131),将包含收集到的信息的数据检索委托

向数据保存部4发送(步骤s132)。在步骤s131中收集的3个信息为识别信息,各自唯一表示事件、作业者、工序。

[0145]

数据保存部4如果接收到数据检索委托(步骤s133),则对是否存在与数据检索委托所包含的事件的识别信息对应的事件进行确认(步骤s134)。数据保存部4在存在事件的情况下(步骤s134:yes),对是否存在与数据检索委托所包含的作业者的识别信息对应的作业者进行确认(步骤s136)。数据保存部4在存在作业者的情况下(步骤s136:yes),对与数据检索委托所包含的事件的识别信息、作业者的识别信息及工序的识别信息对应的个人数据进行检索(步骤s138)。

[0146]

如果个人数据的检索结束,则将检索结果向数据处理部3返送(步骤s139),如果数据处理部3接收到该检索结果(步骤s140),则检索动作结束。

[0147]

另外,在由数据保存部4保存的数据中不存在所对应的事件的数据的情况下(步骤s134:no),数据保存部4进行事件的新登记确认(步骤s135)。

[0148]

使用图15对步骤s135中的事件的新登记确认动作进行说明。图15是表示实施方式1涉及的工序管理装置1对事件的新登记进行确认的动作的一个例子的流程图。

[0149]

在图14的步骤s134中判断为不存在相应的事件而进行的步骤s135中,如图15所示,首先,数据保存部4将事件登记的确认委托向数据处理部3发送(步骤s151)。

[0150]

数据处理部3如果接收到事件登记的确认委托(步骤s152),则将事件登记画面的显示委托向显示部2发送(步骤s153)。

[0151]

显示部2如果接收到事件登记画面的显示委托(步骤s154),则对事件登记画面进行显示(步骤s155)。图16是表示实施方式1涉及的工序管理装置1的显示部2所显示的事件登记画面的一个例子的图。显示部2在步骤s155中,对图16所示的事件登记画面进行显示,等待由用户进行的操作,具体而言,等待进行事件名称的输入操作等。工序管理装置1的用户进行事件名称的输入操作、事件详细信息的确认操作、按下“登记”按钮的操作、按下“取消”按钮的操作等。用户在对事件进行新登记的情况下,在输入了事件名称后按下“登记”按钮。另一方面,在不对事件进行登记的情况下按下“取消”按钮。显示部2也能够在步骤s155中接收作业者的个人数据的输入。

[0152]

返回到图15的说明,显示部2在对事件登记画面进行显示后,确认是否进行了事件的登记操作(步骤s156)。在进行了事件的登记操作的情况下,即,在按下了图16所示的“登记”按钮的情况下(步骤s156:yes),显示部2对在显示有事件登记画面的状态时输入的信息,例如,事件名称进行保存(步骤s157),将表示操作内容的信息向数据处理部3发送(步骤s158)。此时的表示操作内容的信息包含显示部2对图16所示的事件登记画面进行显示时输入的信息。另外,在不进行登记事件的操作的情况下,即,在按下了图16所示的“取消”按钮的情况下(步骤s156:no),工序管理装置1将表示进行了事件登记的取消操作的信息向数据处理部3发送(步骤s158)。

[0153]

数据处理部3如果接收到表示操作内容的信息(步骤s159),则确认接收到的信息是否表示出进行了事件的登记操作(步骤s160),在不进行事件的登记操作的情况下(步骤s160:no),结束动作。另一方面,数据处理部3在进行了事件的登记操作的情况下(步骤s160:yes),将事件登记委托向数据保存部4发送(步骤s161)。事件登记委托包含在上述步骤s155中接收到输入的信息。

[0154]

数据保存部4如果接收到事件登记委托(步骤s162),则将事件登记委托所包含的信息作为新事件的信息进行存储(步骤s163),将登记完成通知向数据处理部3发送(步骤s164)。

[0155]

数据处理部3如果接收到事件的登记完成通知(步骤s165),则对是否存在个人数据,即,在上述步骤s155中是否接收到个人数据的输入进行确认(步骤s166)。数据处理部3在没有个人数据的情况下(步骤s166:no),结束动作。数据处理部3在存在个人数据的情况下(步骤s166:yes),将包含有在上述步骤s155中接收到输入的个人数据在内的个人数据登记委托向数据保存部4发送(步骤s167)。

[0156]

数据保存部4如果接收到个人数据登记委托(步骤s168),则对个人数据登记委托所包含的个人数据进行存储(步骤s169),将登记完成通知向数据处理部3发送(步骤s170)。

[0157]

数据处理部3如果接收到个人数据的登记完成通知(步骤s171),则结束动作。

[0158]

返回到图14的说明,数据保存部4在所保存的数据中不存在所对应的作业者的数据的情况下(步骤s136:no),进行作业者的新登记确认(步骤s137)。

[0159]

使用图17对步骤s137中的作业者的新登记确认动作进行说明。图17是表示实施方式1涉及的工序管理装置1对作业者的新登记进行确认的动作的一个例子的流程图。

[0160]

在图14的步骤s136中判断为不存在相应的作业者而进行的步骤s137中,如图17所示,首先,数据保存部4将作业者登记的确认委托向数据处理部3发送(步骤s181)。

[0161]

数据处理部3如果接收到作业者登记的确认委托(步骤s182),则将作业者登记画面的显示委托向显示部2发送(步骤s183)。

[0162]

显示部2如果接收到作业者登记画面的显示委托(步骤s184),则对作业者登记画面进行显示(步骤s185)。图18是表示实施方式1涉及的工序管理装置1的显示部2所显示的作业者登记画面的一个例子的图。显示部2在步骤s185中,对图18所示的作业者登记画面进行显示,等待由用户进行的操作,具体而言,等待进行作业者名、职员编号的输入操作等。工序管理装置1的用户进行作业者名的输入操作、职员编号的输入操作、作业者的详细信息的确认操作、按下“登记”按钮的操作、按下“取消”按钮的操作等。用户在对作业者进行新登记的情况下,在输入了作业者名、职员编号等后按下“登记”按钮。另一方面,在不对作业者进行登记的情况下按下“取消”按钮。

[0163]

返回到图17的说明,显示部2在对作业者登记画面进行显示后,确认是否进行了作业者的登记操作(步骤s186)。在进行了作业者的登记操作的情况下,即,在按下了图18所示的“登记”按钮的情况下(步骤s186:yes),显示部2对在显示有作业者登记画面的状态时输入的信息,例如,作业者名及职员编号进行保存(步骤s187),将表示操作内容的信息向数据处理部3发送(步骤s188)。此时的表示操作内容的信息包含在显示部2对图18所示的作业者登记画面进行显示时输入的信息。另外,在不进行作业者的登记操作的情况下,即,在按下了图18所示的“取消”按钮的情况下(步骤s186:no),工序管理装置1将表示进行了作业者登记的取消操作的信息向数据处理部3发送(步骤s188)。

[0164]

数据处理部3如果接收到表示操作内容的信息(步骤s189),则确认接收到的信息是否表示出进行了作业者的登记操作(步骤s190),在不进行作业者的登记操作的情况下(步骤s190:no),结束动作。另一方面,数据处理部3在进行了作业者的登记操作的情况下(步骤s190:yes),将作业者登记委托向数据保存部4发送(步骤s191)。作业者登记委托包含

有在上述步骤s185中接收到输入的信息。

[0165]

数据保存部4如果接收到作业者登记委托(步骤s192),则对作业者登记委托所包含的新作业者的信息进行存储(步骤s193),将登记完成通知向数据处理部3发送(步骤s194)。

[0166]

数据处理部3如果接收到作业者信息的登记完成通知(步骤s195),则对是否存在个人数据,即,在上述步骤s185中是否接收到个人数据的输入进行确认(步骤s196)。数据处理部3在没有个人数据的情况下(步骤s196:no),结束动作。数据处理部3在存在个人数据的情况下(步骤s196:yes),将包含有在上述步骤s185中接收到输入的个人数据在内的个人数据登记委托向数据保存部4发送(步骤s197)。

[0167]

数据保存部4如果接收到个人数据登记委托(步骤s198),则对个人数据登记委托所包含的个人数据进行存储(步骤s199),将登记完成通知向数据处理部3发送(步骤s200)。

[0168]

数据处理部3如果接收到个人数据的登记完成通知(步骤s201),则结束动作。

[0169]

接下来,一边参照图19,一边说明对在工序管理装置1调整中间品的输送量时使用的个人数据进行更新的动作。

[0170]

图19是表示实施方式1涉及的工序管理装置1对个人数据进行更新的动作的一个例子的流程图。工序管理装置1在预先决定的定时执行图19所示的个人数据的更新动作。例如,工序管理装置1在生产工序6中进行产品的制造的期间以固定周期重复进行个人数据的更新动作。

[0171]

工序管理装置1在对个人数据进行更新的情况下,如图19所示,首先,数据处理部3将更新用信息的取得委托向装置信息收集装置61发送(步骤s211)。此时,数据处理部3发送包含有指定1台生产装置的信息在内的更新用信息的取得委托。

[0172]

装置信息收集装置61如果接收到更新用信息的取得委托(步骤s212),则从所指定的生产装置取得装置的警报信息、作业者信息及生产能力的信息(步骤s213、s214、s215)。

[0173]

装置信息收集装置61在执行了步骤s212~s215后,将在上述各步骤中取得的信息向数据处理部3发送(步骤s216)。

[0174]

数据处理部3如果从装置信息收集装置61接收到信息(步骤s217),则将个人数据更新委托向数据保存部4发送(步骤s218)。个人数据更新委托包含在步骤s217中接收到的信息。

[0175]

数据保存部4如果接收到个人数据更新委托(步骤s219),则通过将个人数据更新委托所包含的信息登记于个人数据,从而对个人数据进行更新(步骤s220)。

[0176]

数据保存部4如果完成了个人数据的更新,则将完成通知向数据处理部3发送(步骤s221)。

[0177]

数据处理部3如果接收到更新完成通知(步骤s222),则结束动作。

[0178]

工序管理装置1针对全部生产装置周期性地进行图19所示的动作,对各作业者的个人数据进行更新。

[0179]

个人数据的更新可以由数据处理部3的输送量调整部32进行,也可以由事件信息管理部33进行。也可以在数据处理部3中另外设置用于进行个人数据的更新的数据处理部。

[0180]

接下来,一边参照图20及图21,一边说明工序管理装置1对负责生产工序6的作业者的分配进行变更的动作。

[0181]

图20是表示实施方式1涉及的工序管理装置1对是否需要变更负责生产工序6的作业者的分配进行确认的动作的一个例子的流程图。

[0182]

在工序管理装置1对是否需要变更负责生产工序6的作业者的分配进行确认的情况下,如图20所示,首先,数据处理部3向生产计划服务器5发送生产计划信息的取得委托(步骤s231)。此外,图20所示的数据处理部3的处理由数据处理部3的作业分配变更部35进行。生产计划服务器5如果接收到生产计划信息的取得委托(步骤s232),则对与生产计划信息的取得委托对应的生产计划信息进行收集,向数据处理部3发送(步骤s233、s234)。

[0183]

数据处理部3如果从生产计划服务器5接收到生产计划信息(步骤s235),则接下来,将装置信息取得委托向装置信息收集装置61发送(步骤s236)。此外,数据处理部3在步骤s236中,向生产工序6的全部工序的装置信息收集装置61发送装置信息取得委托,请求工序内的全部生产装置的信息。

[0184]

装置信息收集装置61如果接收到装置信息取得委托(步骤s237),则对关于工序内的各生产装置的装置信息进行收集(步骤s238)。由装置信息收集装置61收集的装置信息包含事件判定用信息、作业者信息、工序前容量(工序前加工部件放置场所的容量)及工序后容量(工序后加工部件放置场所的容量),该事件判定用信息是包含装置的警报信息等而构成的。装置信息收集装置61将收集到的装置信息向数据处理部3返送(步骤s239)。

[0185]

数据处理部3如果接收到装置信息(步骤s240),则基于从生产工序6的全部工序的全部生产装置取得的装置信息,对生产工序6整体的产量进行计算(步骤s241)。数据处理部3根据装置信息对各生产装置的生产能力进行计算,进而,对生产工序6整体的产量进行计算。

[0186]

数据处理部3接下来将在步骤s241中计算出的产量和在步骤s235中接收到的生产计划信息进行比较而对能否达成生产计划进行确认(步骤s242),在能够达成的情况下(步骤s242:yes),结束动作。

[0187]

数据处理部3在无法达成生产计划的情况下(步骤s242:no),通过图21所示的方法对作业者的分配进行修正(步骤s243),结束动作。作业者的分配的修正是指作业负责人向生产工序6的各工序的分配的变更。

[0188]

图21是表示实施方式1涉及的工序管理装置1对负责生产工序6的作业者的分配进行修正的动作的一个例子的流程图。

[0189]

工序管理装置1的数据处理部3在图20的步骤s242中判断为无法达成生产计划的情况下,如图21所示,将个人数据取得委托向数据保存部4发送(步骤s251)。此时,数据处理部3针对生产工序6的全部工序的全部生产装置,对作业者的个人数据的取得进行委托。

[0190]

数据保存部4如果接收到个人数据取得委托(步骤s252),则对使用生产工序6的各工序的生产装置的全部作业者的个人数据进行收集(步骤s253),返送收集到的个人数据(步骤s254)。

[0191]

数据处理部3如果接收到个人数据(步骤s255),则基于接收到的个人数据和在图20的步骤s240中接收到的装置信息,执行进行各工序的作业的负责人的分配的变更及变更后的产量的计算(步骤s256)。然后,数据处理部3通过对负责人的分配进行变更,从而对能否达成生产计划进行确认(步骤s257)。数据处理部3在能够达成生产计划的情况下(步骤s257:yes),对变更后的负责人的分配的信息进行创建(步骤s258),与创建出的信息一起,

将修正结果的显示委托向显示部2发送(步骤s261)。另外,数据处理部3在无法达成生产计划的情况下(步骤s257:no),对产量最大的负责人的分配的信息进行创建(步骤s259)。数据处理部3接下来求出产量的最大值与生产计划的差值,基于求出的差值对作业的延长时间进行计算(步骤s260)。数据处理部3接下来与在步骤s259中创建出的信息及在步骤s260中计算出的延长时间的信息一起,将修正结果的显示委托向显示部2发送(步骤s261)。

[0192]

显示部2如果接收到修正结果的显示委托(步骤s262),则对修正后的负责人的分配进行显示(步骤s263)。另外,显示部2对能否达成生产计划,即,在步骤s262中接收到的信息是否包含作业的延长时间的信息进行确认(步骤s264),在能够达成生产计划的情况下(步骤s264:yes),将显示更新完成通知给数据处理部3(步骤s266)。显示部2在无法达成生产计划的情况下(步骤s264:no),对作业的延长时间进行显示(步骤s265),将显示更新完成通知给数据处理部3(步骤s266)。

[0193]

数据处理部3如果接收到显示更新完成通知(步骤s267),则结束动作。

[0194]

工序管理装置1定期地执行遵循于图20及图21所示的流程图的动作,与生产现场的状况相匹配地对生产计划进行适当修正。工序管理装置1也可以在接收到来自用户的操作的情况下进行生产计划的修正。

[0195]

如上所述,本实施方式涉及的工序管理装置1对表示各作业者的按所负责的工序划分并且按产生的事件划分的生产能力的个人数据进行创建而保存下来,基于个人数据及事件的产生状况,对相邻的工序间的中间品的输送路径及输送量进行调整。另外,工序管理装置1基于个人数据及事件的产生状况、生产计划,对是否需要作业负责人的分配的变更进行判断,在需要变更的情况下,变更为能够达成生产计划的分配或生产能力最大的分配。根据本实施方式涉及的工序管理装置1,能够防止产生在相邻的两个工序间输送的中间品的过量与不足,另外,能够对提高负责人的生产能力的分配进行设定而提高生产工序整体的生产效率。因此,能够使生产效率提高。

[0196]

此外,在本实施方式中,为了方便说明,在各工序中,作业者使用生产装置而进行用于制造产品的各种作业。但是,在各工序的一部分或全部,对于不使用生产装置而由作业者通过手动作业来制作中间品的生产工序也能够应用工序管理装置。在该情况下,在各工序设置与上述装置信息收集装置相当的信息收集装置,信息收集装置对上述工序前容量及工序后容量、作业者的识别信息、有可能对作业者的生产能力造成影响的信息(例如,温度及湿度这样的作业环境的信息、从作业开始起的经过时间、作业者的体温等)进行收集。工序管理装置基于由各信息收集装置收集到的信息,对中间品的输送路径及输送量进行调整。

[0197]

实施方式2.

[0198]

图22是表示生产系统的结构例的图,该生产系统包含本发明的实施方式2涉及的工序管理装置。图22所示的生产系统是将在实施方式1中说明过的图1所示的生产系统的工序管理装置1替换为工序管理装置1a的结构。由于工序管理装置1a之外的各结构要素与图1所示的生产系统相同,因此省略说明。

[0199]

实施方式2涉及的工序管理装置1a是对实施方式1涉及的工序管理装置1追加了机器学习装置8的结构。在本实施方式中,对与实施方式1涉及的工序管理装置1不同的部分进行说明,对与工序管理装置1共通的部分省略说明。

[0200]

机器学习装置8在工序管理装置1a的数据处理部3以与实施方式1相同的方法,调整将在生产工序6的各工序中制作的中间品向下一个工序输送时的向各作业者的输送量而使各工序最优化的情况下,使用学习用数据而进行学习处理,该学习用数据是基于在使各工序最优化时使用的信息、各工序的最优化结果生成的。具体而言,机器学习装置8使用学习用数据,对生产工序6的各工序的最优化方法进行学习。详细而言,作为学习对象的最优化方法是以成为指定时刻的时间点的最终品的总产量与生产计划的差值接近0的方式,数据处理部3使生产工序6的各工序最优化的方法。如实施方式1中说明那样,生产工序6的各工序的最优化是通过将在各工序中制作的中间品向下一个工序输送时的向各作业者的输送量的调整,即,分配的调整而进行的。由机器学习装置8得到的学习结果即学习完成模型被用在数据处理部3使生产工序6的各工序最优化的处理中。即,在工序管理装置1a中,数据处理部3在充分地进行了机器学习装置8的学习前的期间,通过在实施方式1中说明过的方法而使生产工序6的各工序最优化。另外,数据处理部3在充分地进行了机器学习装置8的学习后,使用由机器学习装置8得到的学习结果,进行生产工序6的各工序的最优化。

[0201]

图23是表示机器学习装置8的结构例的图。机器学习装置8具有状态观测部81、数据取得部82及学习部83。学习部83具有回报计算部831及函数更新部832。

[0202]

状态观测部81将生产工序6的各工序中的事件的产生状况、表示在生产工序6的各工序的前后设置的加工部件放置场所(工序前加工部件放置场所、工序后加工部件放置场所)的状态的容量信息、生产工序6的各工序的负责人各自的个人数据、至当前时刻为止的最终品的产量、分配调整结果作为状态变量进行观测。

[0203]

数据取得部82取得生产工序6中的生产计划信息。

[0204]

学习部83按照基于由状态观测部81观测的状态变量、由数据取得部82取得的生产计划信息创建的数据集,对以成为指定时刻的时间点的最终品的总产量与指定时刻的生产计划的差值接近0的方式使生产工序6的各工序最优化的方法进行学习。

[0205]

学习部83所使用的学习算法可以使用任意算法。作为一个例子,对应用了强化学习的情况进行说明。强化学习是指某种环境内的智能体(行动主体)对当前的状态进行观测,决定应该采取的行动。智能体通过选择行动而从环境得到回报,对通过一系列的行动而得到最多回报的对策进行学习。作为强化学习的代表性的方法,已知q学习及td学习。例如,在q学习的情况下,由下式(1)表示行动价值函数q(s,a)的通常的更新式即行动价值表格。

[0206]

[数学式1]

[0207][0208]

在式(1)中,s

t

表示时刻t时的环境,a

t

表示时刻t时的行动。通过行动a

t

,环境变化为s

t+1

。r

t+1

表示通过该环境的变化得到的回报,γ表示折扣率,α表示学习系数。此外,γ为0<γ≤1,α为0<α≤1的范围。在应用了q学习的情况下,以成为指定时刻的时间点的最终品的总产量与指定时刻的生产计划的差值接近0的方式使生产工序6的各工序最优化成为行动a

t

。

[0209]

就由式(1)表示的更新式而言,如果时刻t+1的最佳行动a的行动价值q比在时刻t执行的行动a的行动价值q大,则增大行动价值q,在相反的情况下,减小行动价值q。换言之,以使时刻t的行动a的行动价值q接近时刻t+1的最佳行动价值的方式,对行动价值函数q(s,

a)进行更新。由此,使某种环境下的最佳行动价值依次向其之前的环境下的行动价值传递。

[0210]

回报计算部831基于状态变量对回报进行计算。回报计算部831基于成为指定时刻的时间点的最终品的总产量与指定时刻的生产计划的差值,对回报r进行计算。例如,在差值小于或等于阈值的情况下使回报r增大(例如赋予“1”的回报)。另一方面,在差值比阈值大的情况下降低回报r(例如,赋予

“‑

1”的回报)。

[0211]

成为指定时刻的时间点的最终品的总产量是基于从在生产工序6的各工序设置的装置信息收集装置61输出的信息计算的。例如,对当前的生产工序6的生产能力进行计算,在假设计算出的生产能力没有变化的情况下通过将在从当前至成为指定时刻为止的期间生产的最终品的数量、至当前时刻为止的最终品的产量相加,从而求出成为指定时刻的时间点的最终品的总产量。回报计算部831在回报的计算中使用的上述阈值可以是最终品的数量本身,也可以设定比例值。另外,阈值也可以使用最终品的订货状况、对出厂前的最终品进行保管的仓库的容量等外部信息,通过计算或学习而决定。

[0212]

函数更新部832按照由回报计算部831计算的回报,对用于以成为指定时刻的时间点的最终品的总产量与指定时刻的生产计划的差值接近0的方式使生产工序6的各工序最优化的函数进行更新。例如,在q学习的情况下,将由式(1)表示的行动价值函数q(s

t

,a

t

)用作用于以成为指定时刻的时间点的最终品的总产量与指定时刻的生产计划的差值接近0的方式使生产工序6的各工序最优化的函数。

[0213]

接下来,对实施方式2涉及的工序管理装置1a的动作的详情进行说明。图24是表示实施方式2涉及的工序管理装置1a的动作的一个例子的流程图。图24的流程图示出工序管理装置1a的机器学习装置8对生产工序6的各工序的最优化方法进行学习时的机器学习装置8及数据处理部3的动作。

[0214]

在机器学习装置8对生产工序6的各工序的最优化方法进行学习的情况下,首先,数据处理部3实施工序最优化处理(步骤s301)。即,数据处理部3以与在实施方式1中说明过的方法相同的流程进行生产工序6的各工序的最优化。

[0215]

数据处理部3接下来对机器学习装置8在学习处理中使用的学习用数据进行收集(步骤s302)。在图25中示出该步骤s302的详情。图25是表示实施方式2涉及的数据处理部3对学习用数据进行收集的动作的流程图。

[0216]

数据处理部3首先将分配调整结果及工序信息储存于学习用数据(步骤s331)。分配调整结果是生产工序6的各工序的最优化结果。这里的工序信息包含表示生产工序6的各工序中的事件的产生状况的信息、各工序前后的加工部件放置场所(工序前加工部件放置场所、工序后加工部件放置场所)的容量的信息、各工序的负责人的信息。

[0217]

数据处理部3接下来对生产计划服务器5进行生产计划信息及至当前时刻为止的最终品产量的取得委托(步骤s332、s333)。

[0218]

在步骤s333中接收到委托的生产计划服务器5对生产计划信息进行收集(步骤s334),然后,对至当前时刻为止的最终品产量进行收集(步骤s335),将收集到的信息向数据处理部3发送(步骤s336)。

[0219]

数据处理部3如果接收到从生产计划服务器5发送来的信息(生产计划信息、至当前时刻为止的最终品产量)(步骤s337),则将接收到的信息储存于学习用数据(步骤s338)。

[0220]

数据处理部3接下来对数据保存部4进行个人数据的取得委托(步骤s339、s340)。

[0221]

在步骤s340中接收到委托的数据保存部4对个人数据进行收集(步骤s341),将收集到的个人数据向数据处理部3发送(步骤s342)。

[0222]

数据处理部3如果接收到从数据保存部4发送来的个人数据(步骤s343),则将个人数据储存于学习用数据(步骤s344)。

[0223]

返回到图24的说明,如果学习用数据的收集结束,则数据处理部3对机器学习装置8委托工序最优化学习(步骤s303)。此时,数据处理部3将收集到的学习用数据向机器学习装置8发送。

[0224]

机器学习装置8如果接收到工序最优化学习委托(步骤s304),则进行工序最优化结果的学习处理(步骤s305)。在图26中示出由机器学习装置8进行的学习处理。

[0225]

图26是表示由机器学习装置8进行的学习处理的一个例子的流程图。首先,机器学习装置8对状态变量进行观测(步骤s351)。具体而言,机器学习装置8的状态观测部81将从数据处理部3接收到的学习用数据所储存的信息中的生产工序6的各工序中的事件产生状况的信息、各工序的负责人的信息、个人数据作为状态变量进行观测。

[0226]

机器学习装置8接下来对成为指定时刻的时间点的最终品的总产量进行计算(步骤s352)。在该步骤s352中,机器学习装置8按照图27所示的流程图虚拟地进行各工序的状态确认和各工序的最优化,对最终品的总产量进行计算。图27是表示机器学习装置8对最终品的总产量进行计算的动作的一个例子的流程图。指定时刻例如是生产工序的结束时刻。也可以将从当前时间点经过了指定时间后的时间点的时刻设为指定时刻。此外,在本实施方式中说明了数据取得部82作为对最终品的总产量进行计算的计算部进行动作,但也可以是回报计算部831对最终品的总产量进行计算。另外,也可以是数据处理部3对最终品的总产量进行计算,将计算出的总产量的信息传送给机器学习装置8的结构。

[0227]

首先,数据取得部82对如果经过单位时间是否成为指定时刻进行确认(步骤s371)。单位时间为5分钟、10分钟等预先设定的长度的时间。

[0228]

在经过单位时间也并未成为指定时刻的情况下(步骤s371:no),数据取得部82对单位时间后的最终品产量进行计算(步骤s372)。具体而言,数据取得部82基于当前的最终品产量、从数据处理部3接收到的学习用数据所储存的生产工序6的各工序中的事件的产生状况的信息、各工序的负责人的信息及个人数据,对单位时间后的最终品产量进行计算。更详细而言,数据取得部82基于生产工序6的各工序中的事件的产生状况的信息、各工序的负责人的信息、个人数据而求出当前的生产能力,然后,基于当前的生产能力对每单位时间的最终品的产量进行计算,通过将其与当前的最终品产量相加,从而求出单位时间后的最终品产量。

[0229]

数据取得部82接下来对单位时间后的加工部件放置场所的容量信息进行计算(步骤s373)。即,数据取得部82对单位时间后的生产工序6的各工序中的工序前加工部件放置场所及工序后加工部件放置场所各自的容量信息进行计算。单位时间后的加工部件放置场所的容量信息的计算是基于生产工序6的各工序的当前的生产能力、当前的各加工部件放置场所(工序前加工部件放置场所、工序后加工部件放置场所)的容量信息进行的。

[0230]

数据取得部82接下来对单位时间后的工序的状态进行确认(步骤s374)。具体而言,数据取得部82对单位时间后的生产工序6的各工序中的加工部件放置场所的状态进行确认。

[0231]

数据取得部82接下来对在单位时间后是否成为需要工序的最优化的状态进行确认(步骤s375)。数据取得部82对单位时间后的生产工序6的各工序的加工部件放置场所的容量信息进行确认,在容量达到上限值或下限值的加工部件放置场所存在大于或等于1个的情况下判断为需要工序的最优化。数据取得部82例如将加工部件放置场所的使用率大于或等于90%的情况判断为达到容量的上限值,将加工部件放置场所的使用率小于或等于10%的情况判断为达到容量的下限值。

[0232]

在单位时间后成为需要工序的最优化的状态的情况下(步骤s375:yes),数据取得部82基于单位时间后的加工部件放置场所的容量信息实施生产工序6的各工序的最优化(步骤s376)。生产工序6的各工序的最优化通过与数据处理部3使生产工序6的各工序最优化的情况相同的方法进行。

[0233]

数据取得部82接下来对工序最优化信息进行更新(步骤s377)。工序最优化信息是针对将在生产工序6的各工序中制作的中间品向下一个工序输送时的各个输送路径而表示出输送量的信息。

[0234]

数据取得部82接下来以单位时间递增(步骤s378),返回到步骤s371。另一方面,在单位时间后没有成为需要工序的最优化的状态的情况下(步骤s375:no),数据取得部82以单位时间递增(步骤s378),返回到步骤s371。在返回到步骤s371后,数据取得部82视为当前时刻推进了单位时间的量而继续动作。

[0235]

另外,数据取得部82在如果经过单位时间则变为指定时刻的情况下(步骤s371:yes),对最终品的总产量进行计算(步骤s379)。数据取得部82与在步骤s372中对单位时间后的最终品产量进行计算的情况同样地对最终品的总产量进行计算。即,数据取得部82执行与步骤s372相同的处理而对单位时间后的最终品产量进行计算,将其设为最终品的总产量,即,成为指定时刻的时间点的最终品的总产量。

[0236]

返回到图26的说明,机器学习装置8在执行步骤s352而计算出成为指定时刻的时间点的最终品的总产量后,决定回报(步骤s353)。具体而言,学习部83的回报计算部831求出成为指定时刻的时间点的最终品的总产量与指定时刻的生产计划的差值,将求出的差值与阈值进行比较而决定回报。此外,指定时刻的生产计划是基于数据取得部82从学习用数据提取的生产计划信息计算的。

[0237]

机器学习装置8接下来按照在步骤s353中决定出的回报,对用于以成为指定时刻的时间点的最终品的总产量与指定时刻的生产计划的差值接近0的方式使生产工序6的各工序最优化的函数进行更新(步骤s354)。

[0238]

返回到图24的说明,如果步骤s305的学习处理结束,则机器学习装置8将学习完成联络向数据处理部3发送(步骤s306)。如果在步骤s306中数据处理部3接收到由机器学习装置8发送的学习完成联络(步骤s307),则学习动作结束。

[0239]

图24所示的学习动作在每次数据处理部3使生产工序6的各工序最优化时执行,直至充分地进行了以成为指定时刻的时间点的最终品的总产量与指定时刻的生产计划的差值接近0的方式使生产工序6的各工序最优化的方法的学习。

[0240]

机器学习装置8也可以在以成为指定时刻的时间点的最终品的总产量与指定时刻的生产计划的差值接近0的方式使生产工序6的各工序最优化的方法的学习完成的情况下,执行上述步骤s306而发送学习完成联络。

[0241]

此外,在本实施方式中,对将强化学习应用于学习部83所使用的学习算法的情况进行了说明,但并不限于此。关于学习算法,除了强化学习之外,也能够应用有教师学习、无教师学习、半有教师学习等。

[0242]

另外,作为上述学习算法,也能够使用对特征量本身的提取进行学习的深度学习(deep learning),也可以按照其它公知的方法,例如神经网络、基因编程、功能逻辑编程、支持向量机等执行机器学习。

[0243]

此外,机器学习装置8也可以是例如经由网络与工序管理装置1a连接,与该工序管理装置1a分离的装置。另外,如图22所示,机器学习装置8也可以内置于工序管理装置1a。而且,也可以是机器学习装置8存在于云服务器上的结构。

[0244]

另外,机器学习装置8也可以按照针对多个工序管理装置1a创建的数据集,对成为指定时刻的时间点的最终品的生产总量与生产计划的差值接近0的最优化方法进行学习。此外,机器学习装置8也可以从在相同现场使用的多个工序管理装置1a取得数据集,也可以利用由在不同的现场单独使用的多个工序管理装置1a收集的数据集,对成为指定时刻的时间点的最终品的生产总量与生产计划的差值接近0的最优化方法进行学习。而且,也可以在中途将收集数据集的工序管理装置1a追加为对象或相反地排除在对象之外。而且,也可以是,将针对某个工序管理装置1a对成为指定时刻的时间点的最终品的生产总量与生产计划的差值接近0的最优化方法进行了学习的机器学习装置安装于与其不同的工序管理装置1a,对成为其它指定时刻的时间点的最终品的生产总量与生产计划的差值接近0的最优化方法进行再学习而进行更新。

[0245]

在机器学习装置8的学习完成后,数据处理部3在进行生产工序6的各工序的最优化的情况下,利用由机器学习装置8得到的学习结果。在机器学习装置8进行上述强化学习的情况下,数据处理部3利用通过机器学习装置8更新后的上述行动价值函数q(s,a)而进行生产工序6的各工序的最优化。

[0246]

如上所述,本实施方式涉及的工序管理装置1a具有机器学习装置8,该机器学习装置8将生产工序6的各工序中的事件的产生状况、各工序前后的加工部件放置场所的容量信息、各工序的负责人各自的个人数据、生产工序6的各工序的最优化结果、至当前时刻为止的最终品的产量作为状态变量进行观测,基于状态变量和生产计划,对成为指定时刻的时间点的最终品的生产总量与生产计划的差值接近0的最优化方法进行学习。另外,工序管理装置1a的数据处理部3在机器学习装置8的学习结束后,利用学习结果而进行生产工序6的各工序的最优化。由此,在机器学习装置8的学习结束后,数据处理部3能够在不执行复杂的处理的状态下使生产工序6的各工序最优化,能够缩短最优化处理所需要的时间。

[0247]

以上实施方式所示的结构表示的是本发明的内容的一个例子,也可以与其它的公知技术进行组合,在不脱离本发明的主旨的范围内,也可以省略、变更结构的一部分。

[0248]

标号的说明

[0249]

1、1a工序管理装置,2显示部,3数据处理部,4数据保存部,5生产计划服务器,6生产工序,71、72、7

n

工序,8机器学习装置,31产量计算部,32输送量调整部,33事件信息管理部,34显示控制部,35作业分配变更部,41数据检索部,42个人数据存储区域,611、612、61

n

装置信息收集装置,81状态观测部,82数据取得部,83学习部,611信息收集部,612工序前容量测量部,613工序后容量测量部,614事件判定用信息生成部,831回报计算部,832函数更新部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1