一种基于修正塑性应变能的金属材料疲劳寿命预测方法

1.本发明属于金属材料疲劳寿命预测技术领域,涉及一种金属材料在循环载荷下修正塑性应变能的计算方法,具体涉及一种依据拉伸曲线与循环应力

‑

应变曲线计算塑性应变能进而对疲劳寿命预测的方法。

背景技术:

2.金属材料在外部应力作用下产生应变,应力消失后留下永久性的变形,称为塑性应变。塑性应变能定义为塑性应变与引起塑性应变的应力之积,是由于外力对材料做功而储存在材料内部的能量。

3.金属材料因其优良的综合性能在机械装备中广泛使用,由于在服役条件下承受循环载荷作用,因此极易发生疲劳断裂,造成严重的安全事故和经济财产损失。根据中科院金属所失效分析中心的数据,在众多的失效案例中,疲劳断裂导致的案例占比高达85%。因此,对金属材料疲劳性能的评价和疲劳寿命的预测十分重要。传统的疲劳寿命预测方法大多依赖于经验公式,最典型的是在低周疲劳条件下的应变

‑

寿命曲线和高周疲劳条件下的应力

‑

寿命曲线。

4.如中国专利申请201810020834.7公开了一种金属材料基于低周疲劳的热机械疲劳寿命预测方法,该方法首先建立金属材料热机械疲劳滞回能与同材料恒温(热机疲劳上限温度)低周疲劳滞回能定量关系,即两种疲劳滞回能差值与机械应变为线性关系,然后通过能量法进行寿命预测。

5.如中国专利申请201310632048.x公开了一种基于临界面法的塑性金属材料多轴高周疲劳寿命预测方法,该方法考虑了拉扭复合加载下塑性金属材料的疲劳失效模式,同时考虑了多轴加载下应力幅比和相位差对多轴高周疲劳寿命的影响,以多轴疲劳的临界面准则为基础,建立了采用最大主应力峰值和最大剪应力变程的线性组合来预测多轴高周疲劳寿命的疲劳寿命预测模型,用以预测塑性金属材料在承受多轴高周疲劳载荷时的寿命,并最终提出一种基于临界面法的塑性金属材料多轴高周疲劳寿命预测方法。

6.但采用这两种方法存在一定的局限性:首先,两种方法具有不同的适用性,应变

‑

寿命曲线适用于低周疲劳,应力

‑

寿命曲线适用于高周疲劳,但在实际服役条件下,低周疲劳与高周疲劳的循坏载荷数并没有明确的界限,因此难以做出准确预测。其次,基于经验公式的方法无法提供金属疲劳断裂的物理意义,难以建立疲劳性能的评价指标。

7.因此,建立具有明确物理意义的疲劳性能评价指标和疲劳寿命预测模型十分重要。

技术实现要素:

8.本发明的目的在于针对金属材料的疲劳寿命预测问题,从基于塑性应变能的储能模型出发,建立拉伸性能与疲劳性能之间的关系,提出具有明确物理意义的疲劳寿命预测模型。

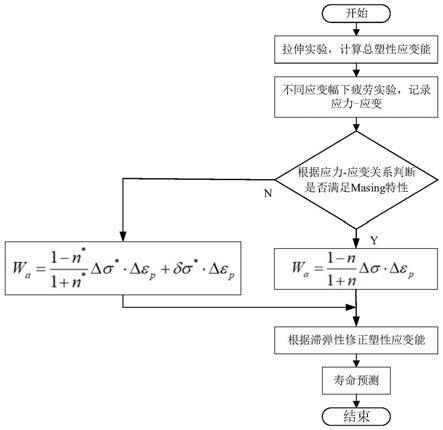

9.对此,本发明提供一种基于修正塑性应变能的金属材料疲劳寿命预测方法,该方法具体包括以下步骤:

10.(1)拉伸实验计算总塑性应变能;

11.(2)不同应变幅下疲劳实验,记录应力

‑

应变值;

12.(3)根据应力

‑

应变关系判断是否满足masing特性;

13.(4)根据滞弹性修正塑性应变能;

14.(5)寿命预测。

15.优选地,所述步骤(1)具体包括以下步骤:

16.(11)将材料加工成单向拉伸试样,在较低的应变率(1

×

10

‑2s

‑1‑3×

10

‑2s

‑1)下进行单向拉伸实验,记录应力

‑

应变数据,其中应变和应力分别记为e和s;

17.(12)由于未考虑塑性变形的累积与试件的颈缩,因此测得数据并非材料的真实应力、应变,需要根据式(1)和(2)分别对上述步骤测得的应力与应变进行修正:

18.应变修正公式:

19.其中,l0为拉伸前的试件长度,l为拉伸后的试件长度;

20.应力修正公式:σ=s(s+1)

ꢀꢀ

(2),

21.其中修正前的应变和应力分别为e和s,修正后的应变和应力分别为ε和σ。

22.(13)根据步骤(11)、(12)测得的数据作图;

23.(14)根据图像计算总塑性应变能:

24.更优选地,所述步骤(14)中用如下公式计算总塑性应变能:

25.(i)屈服点前:应力

‑

应变呈线性关系,采用式(3)计算塑性应变能:

[0026][0027]

其中w

p1

为屈服点前的塑性应变能,δε和δσ为塑性应变范围和塑性应力范围;

[0028]

(ii)屈服点后:应力

‑

应变曲线采用式(4)所示的四次多项式进行最小二乘拟合:

[0029]

σ=aε4+bε3+cε2+dε+e

ꢀꢀ

(4),

[0030]

其中a、b、c、d和e为常数;

[0031]

再根据式(5)计算非弹性阶段的塑性应变能:

[0032][0033]

其中w

p2

为屈服点后的塑性应变能,ε1和ε2分别为非弹性阶段起始应变和断裂应变;

[0034]

(iii)最后根据w

p

=w

p1

+w

p2

计算单向拉伸的总塑性应变能,

[0035]

其中w

p

为总塑性应变能。

[0036]

优选地,所述步骤(2)具体包括以下步骤:

[0037]

在较低的应变加载率下(1

×

10

‑2s

‑1‑3×

10

‑2s

‑1)进行不同应变幅下应变控制的循环加载,记录每次循坏的应力

‑

应变值。

[0038]

优选地,所述步骤(3)具体包括以下步骤:

[0039]

(31)对步骤(2)测得的数据拟合并绘制应力

‑

应变曲线:

[0040]

将不同应变范围下的半寿命应力

‑

应变滞回线放在同一坐标系下,利用式(6)对数据进行拟合,绘制循坏载荷下的应力

‑

应变曲线:

[0041][0042]

其中,ε

e

为弹性应变,ε

p

为塑性应变,n为循环应变硬化指数,k为循环强度系数,e为弹性模量;

[0043]

(32)将应力

‑

应变曲线平移,使得压缩曲线尖点重合,对比拉伸曲线部分,若重合,则满足masing特性,否则不满足。

[0044]

对于满足masing特性的材料,塑性应变能根据式(7)计算:

[0045][0046]

其中,n*与k*代表数据不同时拟合得到的参数也不同,与上述n和k作区分;

[0047]

对于不满足masing特性的材料,塑性应变能根据式(8)计算:

[0048][0049]

其中δσ

*

为循环应力

‑

应变曲线偏离理想masing特性的量,表示为式(9):

[0050][0051]

优选地,所述步骤(4)具体包括以下步骤:

[0052]

滞弹性指应变滞后于应力的现象,在应变控制加载频率较低的情况下,该现象并不显著,但在应力控制加载频率较高的情况下,会明显改变滞回线的形状,影响塑性应变能的计算。

[0053]

在加载正弦波应力的条件下,假设应变落后于应力的相位为则应力为式(10):

[0054]

σ=σ0sinωt

ꢀꢀ

(10);

[0055]

应变为式(11):

[0056]

此时计算滞回线所包络的面积,即滞回能为:

[0057][0058]

其中,δw为滞回能,ε0和σ0分别为应变幅和应力幅;

[0059]

由三角公式:2sinαcosβ=sin(α+β)+sin(α

‑

β)

ꢀꢀ

(13),

[0060]

则

[0061]

应力变化一周做的总功为:

[0062]

带入上式中得到

[0063]

由此得到应变滞后应力的相位

[0064]

修正后的应力

‑

应变曲线相当于原曲线水平向右平移结合材料的masing特性,

则修正后的塑性应变能为:

[0065]

满足masing特性:

[0066]

不满足masing特性:

[0067]

其中,

[0068]

优选地,所述步骤(5)具体包括以下步骤:

[0069]

通过记录试件在循环载荷下的应力与应变,计算相应的塑性应变能,根据式(20)预测疲劳寿命:

[0070]

w

a

=w

p

·

n

f

‑

1/β

ꢀꢀ

(20),

[0071]

其中,w

a

为单循环周次塑性应变能,w

p

与β均为材料常数,其中w

p

为总塑性应变能,在式(20)中定义为疲劳韧性,代表在循环载荷作用下材料自身对疲劳损伤的承载“容量”,而β定义为疲劳损伤转化指数,代表材料将外力做功转化为自身损伤的“比率”;n

f

为疲劳寿命。

[0072]

与现有技术相比,本发明具有以下有益效果:

[0073]

(1)建立拉伸性能与疲劳性能之间的联系,通过简单易行的拉伸实验推测疲劳性能,节省时间成本;

[0074]

(2)基于塑性应变能的方法综合考虑应力和应变的影响,在低周疲劳与高周疲劳条件下均适用;

[0075]

(3)从储能的角度进行分析具有明确的物理意义,模型参数可以作为材料疲劳性能的评价指标。

附图说明

[0076]

图1是寿命预测流程示意图;

[0077]

图2是单向拉伸试样示意图;

[0078]

图3是材料的工程应力

‑

应变曲线与真实应力

‑

应变曲线图;

[0079]

图4中左图为满足masing特性,右图为不满足masing特性;

[0080]

图5是应力

‑

应变与时间的关系;

[0081]

图6是不同应变幅下拉伸试样示意图。

具体实施方式

[0082]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐明本发明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。

[0083]

实施例

[0084]

一种基于修正塑性应变能的金属材料疲劳寿命预测方法,包括以下步骤:

[0085]

(1)拉伸实验计算塑性应变能:

[0086]

将材料加工成图2所示的单向拉伸试样,在较低的应变率(1

×

10

‑2s

‑1)下进行单向拉伸实验,记录应力

‑

应变数据,如表1所示,其中应力和应变分别记为s和e。

[0087]

表1拟合前应变和应力值

[0088][0089][0090]

由于未考虑塑性变形的累积与试件的颈缩,因此测得数据并非材料的真实应力、应变,根据式和式σ=s(s+1)分别对应变与应力进行修正,得到修正后的应力

‑

应变数据,如表2所示,其中修正后的应变和应力分别记为ε和σ。

[0091]

表2拟合后应力和应变值

[0092][0093][0094]

材料的应力

‑

应变曲线与真实应力

‑

应变曲线如图3所示,在弹性阶段,两者差异不大,随着塑性应变的累积,差距逐渐增大。

[0095]

根据真实应力

‑

应变曲线计算拉伸过程的塑性应变能,在图中表示为曲线下的面积:

[0096]

屈服点(应变0.28%,应力525mpa)以前,应力

‑

应变呈线性关系,采用式计算弹性部分的塑性应变能为0.735j/mm3;

[0097]

屈服点之后的应力

‑

应变曲线采用式σ=aε4+bε3+cε2+dε+e进行最小二乘拟合,

[0098]

再根据式计算非弹性阶段的塑性应变能为66.6983j/mm3;

[0099]

最后用w

p

=w

p1

+w

p2

求出单向拉伸的总塑性应变能为67.4333j/mm3。

[0100]

(2)不同应变幅下疲劳实验,记录应力

‑

应变值:

[0101]

在较低的应变加载率下(1

×

10

‑2s

‑1)进行不同应变幅下应变控制的循环加载,记录每次循坏的应力

‑

应变值,如表3所示。

[0102]

表3不同应变幅下的应力和应变值

[0103][0104]

(3)根据应力

‑

应变关系判断是否满足masing特性:

[0105]

将不同应变范围下的半寿命应力

‑

应变滞回线放在同一坐标系下,利用式对数据进行拟合(通过数据拟合参数值,其中n与k为拟合值,r2为相关系数),如表4所示,绘制循坏载荷下的应力

‑

应变曲线。

[0106]

表4拟合后参数值

[0107] nkr2w

a

(j/mm3)0.8%0.178622590.99912.11

×

10

‑31.0%0.164821690.99873.62

×

10

‑31.2%0.143318910.99865.24

×

10

‑3[0108]

将应力

‑

应变曲线平移,使得压缩曲线尖点重合,对比拉伸曲线部分,若重合,则满足masing特性,否则不满足。

[0109]

如图4所示,左边为满足masing特性,右边为不满足。

[0110]

对于满足masing特性的部分,塑性应变能根据式计算(见表4);

[0111]

对于不满足masing特性的部分,塑性应变能根据式计算,

[0112]

其中δσ

*

为循环应力

‑

应变曲线偏离理想masing特性的量,表示为式

[0113]

(4)根据滞弹性修正塑性应变能:

[0114]

滞弹性指应变滞后于应力的现象,在应变控制加载频率较低的情况下,该现象并不显著,但在应力控制加载频率较高的情况下,会明显改变滞回线的形状,影响塑性应变能的计算。

[0115]

在加载正弦波应力的条件下,假设应变落后于应力的相位为则应力为式σ=σ0sinωt,应变为式如图5所示。

[0116]

此时计算滞回线所包络的面积,即滞回能为:与上文中的w

a

相同;

[0117]

由三角公式:2sinαcosβ=sin(α+β)+sin(α

‑

β)求得

[0118]

应力变化一周做的总功为:带入上式中得到由此得到应变滞后应力的相位:应变幅为0.8%时,结合实验的应变加载速率为0.333

×

10

‑3s

‑1,滞后的应变ε

b

=0.333

×

10

‑3s

‑1×

0.0996s=0.0033%;

[0119]

结合材料的masing特性,则修正后的塑性应变能为:

[0120]

对于满足masing特性的部分:

[0121]

计算得到修正后的塑性应变能为2.09

×

10

‑3j/mm3;

[0122]

对于不满足masing特性的部分:

[0123]

其中

[0124]

(5)寿命预测:

[0125]

通过记录试件在循环载荷下的应力与应变,计算相应的塑性应变能,根据式w

a

=w

p

·

n

f

‑

1/β

预测疲劳寿命,其中w

a

为单循环周次塑性应变能,w

p

与β均为材料常数,其中w

p

为总塑性应变能,n

f

为疲劳寿命。

[0126]

计算得到0.8%寿命为12936,1.0%寿命为8368,1.2%寿命为3888,拟合得β=0.9106。

[0127]

对比例

[0128]

取和实施例中相同样品,测试其真实疲劳寿命。

[0129]

具体测试方法如下:将材料加工为图6所示的试件,进行不同应变幅下的疲劳实验,记录循环应力

‑

应变关系并计算其塑性应变能,直到试件完全断裂为止,记录循环周次(循环一周寿命加一),即疲劳寿命。

[0130]

测试结果:计算得到0.8%寿命为13972,1.0%寿命为7946,1.2%寿命为4174。

[0131]

综合对比例和实施例的测试结果,得出结论如下:本发明提供一种基于修正塑性应变能的金属材料疲劳寿命预测方法,该方法在原有模型的基础上考虑了滞弹性对金属材料疲劳寿命的影响,考虑材料的masing特性,因此预测结果更为准确可靠。

[0132]

最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1