一种水泥窑余热锅炉性能评价方法与流程

1.本发明属于工业生产设备技术术领域,更具体地,本发明涉及一种水泥窑余热锅炉性能评价方法。

背景技术:

2.如何公正科学评定水泥窑余热锅炉性能一直是行业难题,目前国内外仅从余热锅炉蒸发量来粗略评定锅炉性能,该评定方法即不公正也不科学,且评价指标单一,不能全面分析锅炉系统性能,也无法确定各个参与方(工程设计方和设备供货商)责任。

技术实现要素:

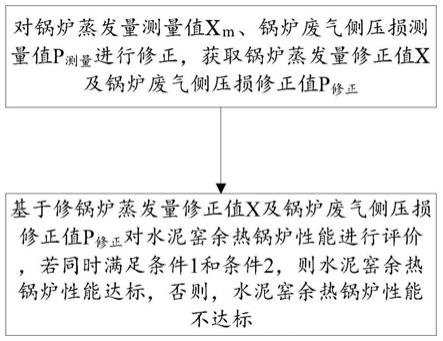

3.本发明提供一种水泥窑余热锅炉性能评价方法,从锅炉蒸发量、锅炉废气侧压损两个方面评价水泥窑余热锅炉系统性能。

4.本发明是这样实现的,一种水泥窑余热锅炉性能评价方法,所述方法具体包括如下步骤:

5.s1、对锅炉蒸发量测量值xm、锅炉废气侧压损测量值p

测量

进行修正,获取锅炉蒸发量修正值x及锅炉废气侧压损修正值p

修正

;

6.s2、基于修锅炉蒸发量修正值x及锅炉废气侧压损修正值p

修正

对水泥窑余热锅炉性能进行评价,若同时满足条件1和条件2,则水泥窑余热锅炉性能达标,否则,水泥窑余热锅炉性能不达标;

7.条件1:锅炉蒸发量修正值x大于锅炉蒸发量保证值;

8.条件2:锅炉废气侧压损修正值p

修正

小于锅炉废气侧压损保证值。

9.进一步的,锅炉蒸发量修正值x的计算公式具体如下:

[0010][0011]

其中,x为锅炉过热器出口的蒸发量修正值,即锅炉蒸发量修正值x;xm为锅炉过热器出口蒸发量测量值,即锅炉蒸发量测量值x;a为蒸发量偏差值,是由锅炉入口处的实际废气量与基准废气量的偏差、实际废气温度与基准废气温度的偏差导致;fw为锅炉给水温度修正系数;f

p

为锅炉蒸汽压力修正系数;f

t

为锅炉蒸汽温度修正系数。

[0012]

进一步的,锅炉废气侧压损修正值p

修正

的计算公式具体如下:

[0013]

p

修正

=p

入修正

+p

出修正

+p

本修正

[0014]

其中,p

修正

为锅炉废气侧压损修正值;p

入修正

为锅炉入口烟风管道压损修正值;p

出修正

为锅炉出口烟风管道压损修正值;p

本修正

为锅炉本体压损修正值;

[0015]

p

入修正

=p

入测量

×

(vg

参标况入

/vg

实标况入

)2×

(273.15+t

参考入

)/(273.15+t

实际入

)

×

[(p1+p2)/2/p

基准入

];

[0016]

p

本修正

=p

本测量

×

(vg

参标况本

/vg

实标况本

)2×

(273.15+t

参考本

)/(273.15+t

实际本

)

×

[(p2+p3)/2/p

基准本

];

[0017]

p

出修正

=p

出测量

×

(vg

参标况出

/vg

实标况出

)2×

(273.15+t

参考出

)/(273.15+t

实际出

)

×

[(p3+p4)/2/p

基准出

];

[0018]

vg

参标况入

为入口风管基准标况风量,vg

实标况入

为入口风管实际标况风量,vg

参标况出

为出口风管基准标况风量,vg

实标况出

为出口风管实际标况风量,vg

参标况本

为锅炉本体基准标况风量,vg

实标况本

为锅炉本体实际标况风量;t

参考入

为入口风管基准废气定性温度,t

实际入

为入口风管实际废气定性温度,t

参考本

为锅炉本体基准废气定性温度,t

实际本

为锅炉本体实际废气定性温度,t

参考出

为出口风管基准废气定性温度,t

实际出

为出口风管实际废气定性温度;p

基准入

为入口风管设计基准废气压力,p

基准本

为锅炉本体设计基准废气压力,p

基准出

为出口风管设计基准废气压力。

[0019]

进一步的,锅炉废气侧压损测量值p

测量

的计算公式具体如下:

[0020]

p

测量

=p

入测量

+p

本测量

+p

出测量

[0021]

其中,p

测量

为锅炉废气侧压损测量值;p

入测量

为锅炉入口烟风管道压损测量值,p

入测量

=(p

1-p2)

×

1000/9.80665;p

出测量

为锅炉出口烟风管道压损测量值,p

出测量

=(p

4-p3)

×

1000/9.80665;p

本测量

为锅炉本体压损测量值,p

本测量

=(p

3-p2)

×

1000/9.80665;

[0022]

p1为锅炉入口风管接口点静压力测量值,p2为锅炉本体入口静压力测量值,p3为锅炉本体出口静压力测量值,p4为锅炉出口风管接口点静压力测量值。

[0023]

本发明从锅炉蒸发量修正、锅炉废气侧压损修正两个方面分析水泥窑余热锅炉系统性能,为客户与供货商提供一种公正科学评价余热锅炉性能的方法。

附图说明

[0024]

图1为本发明实施例提供的水泥窑余热锅炉性能评价方法流程图。

具体实施方式

[0025]

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

[0026]

图1为本发明实施例提供的水泥窑余热锅炉性能评价方法流程图,该方法具体包括如下步骤:

[0027]

s1、对锅炉蒸发量测量值xm、锅炉废气侧压损测量值p

测量

进行修正,获取锅炉蒸发量修正值x及锅炉废气侧压损修正值p

修正

;

[0028]

s2、基于修锅炉蒸发量修正值x及锅炉废气侧压损修正值p

修正

对水泥窑余热锅炉性能进行评价,若同时满足条件1和条件2,则水泥窑余热锅炉性能达标,否则,水泥窑余热锅炉性能不达标;

[0029]

条件1:锅炉蒸发量修正值x大于锅炉蒸发量保证值;

[0030]

条件2:锅炉废气侧压损修正值p

修正

小于锅炉废气侧压损保证值。

[0031]

锅炉蒸发量修正

[0032]

锅炉蒸发量是反映余热锅炉是否达标的基本性能指标,而该指标受余热锅炉入口废气流量、废气温度、汽包给水温度、主蒸汽压力、主蒸汽温度等参数的影响。而以上参数在运行过程中是瞬时变化的,不可能达到与锅炉设计基准参数完全统一,需要采用客观合理

的修正,将实际运行的参数修正至基准值,根据修正后的锅炉蒸发量同合同或技术规格书保证蒸发量比较,若修正后的锅炉蒸发量大于蒸发量保证值,锅炉蒸发量指标达标,若小于保证蒸发量,锅炉蒸发量指标未达标,需锅炉供货商进行维修、整改后者赔偿客户损失等。

[0033]

锅炉蒸发量修正公式如下:

[0034][0035]

x为锅炉过热器出口蒸发量的修正值,即锅炉蒸发量修正值,单位:[t/h];xm为锅炉过热器出口蒸发量测量值,即锅炉蒸发量测量值,单位:[t/h];a为蒸发量偏差值,是由锅炉入口处的实际废气量与基准废气量的偏差、实际废气温度与基准废气温度的偏差导致的,基于锅炉入口处的实际废气流量、实际废气温度查供货商提供的修正曲线,即可确定a取值;单位:[t/h];fw为锅炉给水温度修正系数,基于锅炉实际给水温度查供货商提供的修正曲线确定取值;f

p

为锅炉蒸汽压力修正系数,基于锅炉实际蒸汽压力查供货商提供的修正曲线确定取值;f

t

为锅炉蒸汽温度修正系数,基于锅炉实际蒸汽温度查供货商提供的修正曲线确定取值。

[0036]

锅炉废气侧压损的修正

[0037]

锅炉废气侧压损是锅炉性能的重要指标,该指标的大小决定锅炉烟风出口风机电耗,废气压损越大,风机电耗越大,性能就越差;而锅炉废气侧压损大小,主要受锅炉入口风量、入口风温、出口风量、出口风温等参数的影响,在锅炉风管、锅炉等已确定的情况下,出入口风量越大、废气侧压损就越大,实际运行过程,锅炉实际入口的风温、风量与设计基准值存在偏差,如何将实际运行的锅炉废气压损按出入口风量、风温修正值或修正系数至基准风量、风温时的修正废气压损,并由该修正废气压损同合同或技术规格书保证值进行比较,若修正废气侧压损小于锅炉废气侧压损保证值,则锅炉废气侧压损指标达标,若修正废气侧压损大约保证值,锅炉废气侧压损指标未达标,需锅炉供货商进行维修、整改后者赔偿客户损失等。

[0038]

p

测量

=p

入测量

+p

本测量

+p

出测量

[0039]

p

测量

为锅炉废气侧压损测量值mmh2o

[0040]

p

入测量

为锅炉入口烟风管道压损测量值mmh2o

[0041]

p

出测量

为锅炉出口烟风管道压损测量值mmh2o

[0042]

p

本测量

为锅炉本体压损测量值mmh2o

[0043]

p

入测量

=(p

1-p2)

×

1000/9.80665

[0044]

p

本测量

=(p

3-p2)

×

1000/9.80665

[0045]

p

出测量

=(p

4-p3)

×

1000/9.80665

[0046]

p1为锅炉入口风管接口点静压力测量值kpa

[0047]

p2为锅炉本体入口静压力测量值kpa

[0048]

p3为锅炉本体出口静压力测量值kpa

[0049]

p4为锅炉出口风管接口点静压力测量值kpa

[0050]

p

修正

=p

入修正

+p

出修正

+p

本修正

[0051]

p

修正

为锅炉系统实际压损修正值mmh2o

[0052]

p

入修正

为锅炉入口烟风管道压损修正值mmh2o

[0053]

p

出修正

为锅炉出口烟风管道压损修正值mmh2o

[0054]

p

本修正

为锅炉本体压损修正值mmh2o

[0055]

p

入修正

=p

入测量

×

(vg

参标况入

/vg

实标况入

)2×

(273.15+t

参考入

)/(273.15+t

实际入

)

×

[(p1+p2)/2/p

基准入

]

[0056]

p

本修正

=p

本测量

×

(vg

参标况本

/vg

实标况本

)2×

(273.15+t

参考本

)/(273.15+t

实际本

)

×

[(p2+p3)/2/p

基准本

]

[0057]

p

出修正

=p

出测量

×

(vg

参标况出

/vg

实标况出

)2×

(273.15+t

参考出

)/(273.15+t

实际出

)

×

[(p3+p4)/2/p

基准出

]

[0058]

vg

参标况入

为入口风管基准标况风量nm3/h

[0059]

vg

实标况入

为入口风管实际标况风量nm3/h

[0060]

vg

参标况出

为出口风管基准标况风量nm3/h

[0061]

vg

实标况出

为出口风管实际标况风量nm3/h

[0062]

vg

参标况本

为锅炉本体基准标况风量nm3/h

[0063]

vg

实标况本

为锅炉本体实际标况风量nm3/h

[0064]

t

参考入

为入口风管基准废气定性温度℃

[0065]

t

实际入

为入口风管实际废气定性温度℃

[0066]

t

参考本

为锅炉本体基准废气定性温度℃

[0067]

t

实际本

为锅炉本体实际废气定性温度℃

[0068]

t

参考出

为出口风管基准废气定性温度℃

[0069]

t

实际出

为出口风管实际废气定性温度℃

[0070]

p

基准入

为入口风管设计基准废气压力kpa

[0071]

p

基准本

为锅炉本体设计基准废气压力kpa

[0072]

p

基准出

为出口风管设计基准废气压力kpa

[0073]

注意:以上废气定性温度按入口风管、锅炉本体、出口风管的出入口废气温度的平均值计算,比如在入口风管设置两个温度检测点,入口风管的入口及入口风管出口,假定入口风管的入口处实际废气定性温度350℃,入口风管出口处实际废气定性温度为340℃,入口风管实际废气定性温度为=(350℃+340℃)/2=345℃;

[0074]

上述基准标况风量、基准废气定性温度及基准废气压力均为锅炉设计时设定的基准值。

[0075]

锅炉废气流量的计算

[0076]

水泥窑余热锅炉主要为ph锅炉及aqc锅炉两种类型,废气流量计算将按下列方法进行:

[0077]

1)废气热焓;

[0078]

2)根据标准的压力及温度参数计算蒸汽和给水热焓;

[0079]

3)根据标准的温度参数计算锅炉表面热损失;

[0080]

4)根据核算出的大致数据计算废气流量。

[0081]

基于上述方法可以获取锅炉蒸发量修正公式中的入口风管的废气流量、锅炉废气侧压损修正公式中的入口风管基准标况风量、出口风管基准标况风量及锅炉本体基准标况风量、入口风管实际标况风量、出口风管实际标况风量及锅炉本体实际标况风量。

[0082]

ph锅炉废气流量计算

[0083][0084]

vg为废气流量[nm3/h]

[0085]

f为过热器出口额定蒸汽流量[kg/h]

[0086]

jg1为锅炉入口含尘废气热焓[kcal/nm3]

[0087]

jg2为锅炉出口含尘废气热焓[kcal/nm3]

[0088]

h1为锅炉入口给水热焓[kcal/kg]

[0089]

h2为锅炉出口蒸汽热焓[kcal/kg]

[0090]

l为锅炉外表面热损失[kcal/h]

[0091][0092]

k为传热系数(k=4.186

×

10kj/m2h℃)

[0093]

a1为锅炉入口壳体表面积[m2]

[0094]

a2为锅炉壳体表面积[m2]

[0095]

a3为锅炉出口壳体表面积[m2]

[0096]

a4为配管表面积[m2]

[0097]

t1为锅炉入口壳体表面温度[℃]

[0098]

t2为锅炉壳体表面温度[℃]

[0099]

t3为锅炉出口壳体表面温度[℃]

[0100]

t4为配管表面温度[℃]

[0101]

t0为大气温度[℃]

[0102]

aqc锅炉废气流量计算

[0103][0104]

vg为废气流量[nm3/h]

[0105]

f为过热器出口额定蒸汽流量[kg/h]

[0106]

f"为省煤器入口额定给水流量[kg/h]

[0107]

jg1为锅炉入口含尘废气热焓[kcal/nm3]

[0108]

jg2为锅炉出口含尘废气热焓[kcal/nm3]

[0109]

h0为省煤器入口给水热焓[kcal/kg]

[0110]

h1为锅炉入口给水热焓[kcal/kg]

[0111]

h2为锅炉出口蒸汽热焓[kcal/kg]

[0112]

l为锅炉外表面热损失[kcal/h]

[0113][0114]

k为传热系数(k=4.186

×

10kj/m2h℃)

[0115]

a1为锅炉入口壳体表面积[m2]

[0116]

a2为锅炉壳体表面积[m2]

[0117]

a3为锅炉出口壳体表面积[m2]

[0118]

a4为配管表面积[m2]

[0119]

t1为锅炉入口壳体表面温度[℃]

[0120]

t2为锅炉壳体表面温度[℃]

[0121]

t3为锅炉出口壳体表面温度[℃]

[0122]

t4为配管表面温度[℃]

[0123]

t0为大气温度[℃]

[0124]

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1