一种设备状态检测方法与流程

1.本发明属于机械系统振动状态监测技术领域,具体涉及一种设备状态检测方法。

背景技术:

2.随着机械设备自动化和智能水平的提高以及生产规模的扩大,传感器监测机械设备运行状态的数据量呈爆炸性增长,工业大数据环境下的设备状态实时监测已经成为必然要求。

3.在此背景下,深度学习作为机械设备能诊断领域的一个新的突破,它能够从原始信号中自适应的提取有价值的特征,在很大程度上摆脱人为特征提取和选择的依赖,实现模型的自学习。

4.目前,深度学习在设备振动状态实时检测领域应用面临一些主要的挑战:1)设备多工况影响:设备运行常常处于多种工况之下如机器转速的变化、负载的变化或者设备运行环境如温度的变化等等,因此设备监测的振动数据也处于不同的水平;2)数据严重不平衡:从状态监测的实际场景中获取的数据以正常的数据为主,基本上故障数据缺乏,或者是稀少;3)异常多样性:设备现场出现振动监测状态异常是多种多样的,例如:转子轴系故障如轴系的不对中、滚动轴承故障、齿轮箱故障等。这些故障状态下振动的时域、频域等均会出现不同的特征。

5.基于以上设备工况多、数据不平衡、以及异常多样性的原则以及目前大多仅利用时域或者频域数据作为检测数据,导致现有技术中异常检测准确度低。

技术实现要素:

6.本发明的目的在于提供一种设备状态检测方法,用以解决现有技术中异常检测准确度低的问题。

7.为解决上述技术问题,本发明所提供的技术方案以及技术方案对应的有益效果如下:

8.本发明的一种设备状态检测方法,其特征在于:包括以下步骤:

9.1)获取设备的时域振动信号,并进行时频转换从而得到频域振动信号;

10.2)将时域振动信号进行自相关处理,得到自相关振动信号;

11.3)将获取的时域振动信号、自相关振动信号和频域振动信号输入至设备状态检测模型中进行异常检测,以得到设备状态运行结果,所述设备运行状态结果包括正常和异常。

12.上述技术方案的有益效果为:本发明方法使用时域振动信号、时频转换得到频域振动信号和时域振动信号进行自相关处理得到的自相关振动信号作为输入数据;充分利用了时域、频域、自相关信息,通过设备状态检测模型进行特征提取可以捕捉到多工况正常样本的本质特征,有效提升设备多工况下的振动状态异常检测能力。

13.进一步地,将获取的时域振动信号、自相关振动信号和频域振动信号输入至设备状态检测模型前,还需要进行如下数据处理:

14.对时域振动信号进行截取,以使截取后的时域振动信号长度和频域振动信号长度、自相关振动信号长度均相等,进而将截取后的时域振动信号、频域振动信号和自相关振动信号作为三个通道的输入,以组成初始输入数据;将所述初始输入数据转换为二维图像格式的数据以作为设备状态检测模型的最终输入数据。

15.上述技术方案的有益效果为:本发明在将时域振动信号、时频转换得到频域振动信号和时域振动信号进行自相关处理得到的自相关振动信号输入至设备状态检测模型前,需要将时域振动信号、频域振动信号、自相关振动信号作为三个通道的输入,然后转换为二维图像格式,最终将二维图像格式的数据输入设备状态检测模型;本发明将时域、频域、自相关域数据进行了多模态融合,可以充分提取信号的多模态特征,一方面提升模型的泛化性能,另一方面提升异常检测的准确率。

16.进一步地,在训练所述设备状态检测模型时,所使用的训练样本为正常工况下的振动信号数据。

17.上述技术方案的有益效果为:本发明训练时使用的训练样本只采用正常运行时的振动信号,避免了故障数据缺乏或者稀少等问题。

18.进一步地,截取时域振动信号时,截取的时域振动信号为连续的时域振动信号。

19.进一步地,所述设备状态检测模型使用损失函数中的潜在损失作为异常分数s进行评价振动信号对应的设备状态;具体评价方法如下:

20.s<tb则

21.s≥tb则

22.其中,tb为异常监测阈值,y_predi=0表示设备正常,y_predi=1表示设备异常。

23.上述技术方案的有益效果为:本发明使用潜在损失作为异常分数s进行评价所述振动信号对应的设备状态,能够提高设备状态检测模型的检测准确率。

24.进一步地,异常监测阈值tb依据以下方法计算得到:

25.s1.将已标注正常样本和异常样本的数据集,输入训练好的设备状态检测模型中进行测试,以计算每个样本的异常分数si,在所有样本对应的异常分数中求取最小值和最大值,并分别记为s

min

和s

max

;

26.s2.将s

min

≤s≤s

max

中的每个s作为异常监测阈值,分别计算精确度precesion(s)、召回率recall(s)和f1分数f1_score(s),计算公式如下:

[0027][0028][0029][0030]

其中,tp为模型正确预测正例的结果;fp为模型错误预测正例的结果;tn为模型正确预测反例的结果;fn为模型错误预测反例的结果;

[0031]

s3.依据计算获得的f1分数f1_score(s)求取异常监测阈值tb,计算公式如下:

[0032][0033]

其中,argmax表示求取s

min

≤s≤s

max

范围内f1分数f1_score(s)的最大值。

[0034]

上述技术方案的有益效果为:本发明方法使用精确度、召回率、f1分数三个指标计算获得异常监测阈值,确保异常监测阈值更准确,进而提升异常检测的准确率。

[0035]

进一步地,所述设备状态检测模型采用对抗网络学习模型,所述对抗网络学习模型包括:生成器和判别器;所述生成器包括第一编码器g

e1

、解码器gd以及第二编码器g

e2

;所述第一编码器g

e1

用于接收待检测的输入数据x进行特征提取,获得特征数据z;所述解码器gd用于对获得的特征数据z进行重解码,以获得重解码数据所述第二编码器g

e2

用于对所述重解码数据再次进行特征提取,以输出特征表示所述判别器d用于判别待检测的输入数据x以及所述重解码数据的真假。

[0036]

进一步地,在训练所述设备状态检测模型时使用的损失函数包括目标函数所述目标函数的公式为:

[0037][0038]

其中,为对抗损失、为重构损失和为潜在损失,ω

adv

为对抗损失权重,ω

con

表示重构损失权重,ω

enc

表示潜在损失权重,ω

adv

》0,ω

con

》0,ω

enc

》0,对抗损失重构损失和潜在损失的公式分别为:

[0039][0040]

l

con

=e

x~px

||x-g(x)||2[0041][0042]

其中,e

x~px

d(g(x))为函数d(g(x))在分布px上的期望,g(x)=gd(g

e1

(x))即表示输入数据x的重构信号d(x)为判别器输出,g

e1

(x)为第一编码器输出,即为z,g

e2

(g(x))为第二编码器的输出,即为

[0043]

进一步地,ω

adv

=10,ω

con

=1;ω

enc

=1。

[0044]

进一步地,为了确保设备状态检测模型能够检测到多种工况下的异常情况,训练所述设备状态检测模型时所使用的训练样本为不同工况下的振动信号,所述不同工况为不同负载和不同转速下的工况。

附图说明

[0045]

图1是本发明的学习样本的构建示意图;

[0046]

图2是本发明的设备状态检测模结构示意图;

[0047]

图3是本发明方法实施例中在工况[0]情况下异常检测结果示意图;

[0048]

图4是本发明方法实施例中在包括[0,1,2,3]四种工况下的异常检测结果示意图。

具体实施方式

[0049]

基于工况种类多、数据严重不平衡异常数据缺乏、异常多样性等原因,现有技术中

的异常检测准确率低。本发明通过采集多工况的正常数据并通过正常数据的学习,通过设备状态检测模型提取数据的本质特征,然后建立异常监测阈值来实现对各类异常数据的判别。具体地,通过构建仅使用多工况下正常的振动数据训练样本进行设备状态检测模型的学习、训练,以实现异常状态的实时在线识别。并且本发明方法充分利用了时域、频域、自相关信息,通过设备状态检测模型的编码器进行特征提取可以捕捉到多工况正常样本的本质特征,有效提升在多工况下的振动状态异常检测能力。

[0050]

下面对本发明进行详细说明。

[0051]

方法实施例:

[0052]

下面结合本发明详细步骤进行说明。

[0053]

步骤1:采集设备正常k种典型工况下运行的振动信号作为训练样本d。k种典型工况如下文表1所示。

[0054]

d=[d

(1)

,d

(2)

,...,d(i),...,d

(m)

]∈r

t

×m,(i=1,2,...,m),即训练样本d中有m个样本,每个样本长度为t=2

×

n;为了运算速度上的考虑,n一般取值为2的整数次幂,如:n=1024=2

10

,n=2048=2

11

,n=4096=2

12

等。

[0055]

步骤2:构建训练样本。将原始振动数据进行如下数据处理:

[0056]

(1)对每个样本d取其原始波形数据长度的一半,即n,样本时域波形数据为:x1=[x

11

,x

12

,...,x

1n

]

t

=[d1,d2,...,dn]

t

;其中,每个样本中为连续的时域振动信号。

[0057]

(2)对原始波形d做傅里叶变换获取其频谱x2=[x

21

,x

22

,...,x

2n

]

t

。

[0058]

(3)对每个样本d进行自相关处理,得到序列为x3=[x

31

,x

32

,...,x

3n

]

t

,自相关计算方式如式(1)所示:

[0059][0060]

其中,n为样本数据长度。

[0061]

(4)将(1)-(3)步骤中得到三个信号分别作为三个输入通道,即x

′

=[x1,x2,x3]

t

,并将x

′(i)转换为二维图像格式,处理过程如图1所示,最终得到二维图像格式的数据集,记为训练样本x。此外本发明方法进行异常检测时的待检测数据仍需要使用(1)-(4)的方法处理得到。

[0062]

步骤3:构建设备状态检测模型。

[0063]

构建生成对抗学习网络模型(设备状态检测模型)。本发明的设备状态检测模型采用如图2所示的网络结构。本网络由生成器和判别器两部分组成。其中,如图2所示,生成器g包括第一编码器(g

e1

)、解码器(gd)以及第二编码器(g

e2

)组成。输入信号为输入数据x,训练时输入数据为训练样本x,检测时输入数据为待检测的输入数据x,第一编码器输出为特征数据z,解码器的输出为重解码数据第一编码器输出为特征表示判别器d包括卷积层、标准化层、激活层。

[0064]

则有生成器g的表示如式(2)所示:

[0065]

g(x)=gd(g

e1

(x))

ꢀꢀꢀꢀꢀꢀ

(2)

[0066]

具体地,第一编码器g

e1

和第二编码器g

e2

均包括一维卷积层(conv2d)、三个bn(batch normalization,标准化层)和三个leakrelu激活层。解码器层包括四个二维反卷积

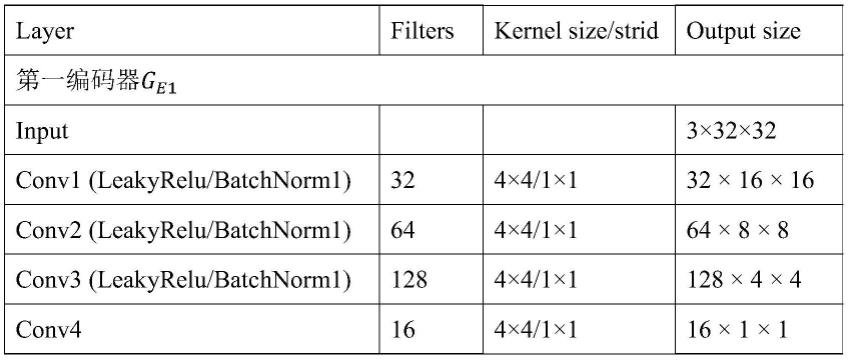

层(conv1d_trans)、三个bn层组成、三个relu激活层和一个tanh激活层。判别器d包括五个2维卷积层、四个bn层、四个leakrelu激活层。具体地,生成对抗学习网络的架构可采用如下文表3中所述的结构。

[0067]

步骤4:训练设备状态检测模型。

[0068]

使用步骤1制作的训练样本进行训练设备状态检测模型,每次训练时,生成器g,通过解码编码的方式,获取本次输入的训练样本数据对应的特征数据和重解码数据;判别器d,根据本次输入的训练样本数据与重解码数据的比对结果,判断特征数据是否能够用以训练设备状态检测模型;若特征数据能够用以训练设备状态检测模型,则利用特征数据,进行本次迭代训练。设备状态检测模型的目标函数由对抗损失重构损失和潜在损失三部分组成,其计算公式分别为:

[0069][0070][0071][0072]

目标函数为:

[0073][0074]

其中,e

x~px

d(g(x))为函数d(g(x))在分布px上的期望,g(x)=gd(g

e1

(x))即表示输入数据x的重构信号训练时输入数据为训练样本x,异常检测时输入数据为待检测的输入数据x,d(x)为判别器输出,g

e1

(x)为第一编码器输出,即为z,g

e2

(g(x))为第二编码器的输出,即为ω

adv

为对抗损失权重,ω

con

表示重构损失权重,ω

enc

表示潜在损失权重。

[0075]

步骤5:异常检测判断标准。本发明的检测结果包括设备运行的正常状态和异常状态。

[0076]

本发明方法采用作为异常分数s来评价测试样本设备异常状态,s值越大表示其异常状态越严重,计算方法如式(4)所示。当异常监测阈值tb确定后,设备异常状态如式(7)所示:

[0077]

当

[0078]

其中,tb为异常监测阈值。

[0079]

步骤6:异常阈值tb的确定。异常监测阈值确定方法如下:

[0080]

1)用已知标签(包含正常和故障)的样本数据集x=[(x1,y1),(x2,y2),...,(xn,yn)],i=1,2,...n。其中yi=0表示样本正常,yi=1表示异常。对模型进行测试,对步骤4已经训练好的网络,计算x中每个样本的异常评分值si,i=1,2,...n。然后计算出评分值最小值和最大值分别为s

min

和s

max

;

[0081]

2)对于s

min

≤s≤s

max

中每个s作为异常监测阈值按照式(8)-(10)分别计算精确度precesion(s),召回率recall(s),f1分数f1_score(s),然后按式(11)计算异常监测阈值tb。

[0082]

[0083][0084][0085][0086]

其中,tp为模型正确预测正例(yi=1)的结果;f为-模型错误预测正例(yi=1)的结果;tn为模型正确预测反例(yi=0)的结果;fn为模型错误预测反例(yi=0)的结果。

[0087]

至此,便可利用步骤4训练好的设备状态检测模型依据步骤5的检测判断标准和步骤6确定的阈值进行异常检测。

[0088]

下面结合本发明设备状态检测模型进行异常检测的步骤进行说明。

[0089]

第一步:获取设备的实时振动信号。

[0090]

第二步:依据步骤2中所述的数据处理方法处理获取的振动信号,得到二维图像格式的最终输入数据。

[0091]

第三步:将二维图像格式的最终输入数据输入至设备状态检测模型中进行异常检测,检测时使用步骤5所述的检测判断标准,以及使用步骤6确定的阈值,以得到设备状态运行结果。

[0092]

为了验证本发明方法的可行性和有效性,下面采用凯斯西储大学滚动轴承数据集进行测试和验证,具体的实施过程如下:

[0093]

1)数据采集。振动数据从电机上使用加速度传感器测量轴承的振动信号得到。数据包含了4种典型工况,如表1所示。

[0094]

表1、四种典型工况

[0095]

序号负载转速(转/分钟)工况10马力1797工况21马力1772工况32马力1750工况43马力1730

[0096]

数据集中包含了正常和异常(故障)数据,其中故障状态一共包含了三种典型故障,每种典型故障还包含了不同严重程度的故障类型,一共有9种典型故障,如表2所示。

[0097]

表2、10种典型的设备健康状态

[0098]

序号健康状态故障类型故障严重程度1正常正常 2故障1内圈故障1故障直径0.1778mm,故障深度0.2794mm3故障2内圈故障2故障直径0.3556mm,故障深度0.2794mm4故障3内圈故障3故障直径0.5334mm,故障深度0.2794mm5故障4外圈故障1故障直径0.1778mm,故障深度0.2794mm6故障5外圈故障2故障直径0.3556mm,故障深度0.2794mm7故障6外圈故障3故障直径0.5334m,故障深度0.2794mm8故障7滚动体故障1故障直径0.1778mm,故障深度0.2794mm9故障8滚动体故障2故障直径0.3556mm,故障深度0.2794mm

10故障9滚动体故障3故障直径0.5334mm,故障深度0.2794mm

[0099]

2)构建训练样本。本实施例中,样本数据中原始波形长度为2048点,采样频率为12khz,样本处理后三个通道(时域波形、频谱、自相关序列)一维长度均为1024点,转换为二维图像格式,则输入样本的维度为(3,32,32)。其中覆盖0,1,2,3中工况,学习样本中只选用正常的样本,本实例中每种工况学习样本数为80个,总的学习样本480个。

[0100]

3)构建生成对抗学习网络。本方法采用如图2所示的网络结构。第一编码器g

e1

和第二编码器g

e2

均由二维卷积层(conv2d)、三个bn(batch normalization,标准化)层组成和三个leakrelu激活层组成。

[0101]

解码器层可以由四个一维反卷积层(conv1d_trans)、三个bn层组成、三个relu激活层和一个tanh激活层组成。判别器架构可以由五个二维卷积层、四个bn层、四个leakrelu激活层,具体的设备状态检测模型架构如表3所示。

[0102]

表3、生成对抗学习网络架构

[0103]

[0104][0105]

4)设备状态检测模型训练。学习中选用:ω

adv

=10,ω

con

=1;ω

enc

=1。模型每次同时处理的数据量batch size的大小为32,训练100个epoch,生成器和判别器均采用adam优化器,初始学习率为2e-4,动量项分别为0.5和0.99。

[0106]

5)结果和分析。在本实施例中,训练样本覆盖了四种工况数据,分别为0,1,2,3,训练时数据只包含正常样本数据。异常检测时分别对两种工况组合情况下的混合样本进行预测,一种为单一工况如工况0,一种为包含0、1、2、3四种工况下正常和异常的混合样本。表4给出了两种检测任务下检测结果,其准确率分别达到了99.71%和99.94%。将检测样本按照得分值score进行显示图示如图3(工况[0]下异常检测结果)和图4(工况[0,1,2,3]下异常检测结果)所示。从结果看本方法具有较好的多工况下的异常检测效果。

[0107]

表4、两种预测工况组合情况下异常检测结果

[0108]

[0109][0110]

本发明第一方面,训练样本使用时域信号样本数据集、频域信号样本数据集和序列样本数据集作为三通道数据的输入,并将所述三通道数据转换为二维图像格式,最终将二维图像格式数据集输入设备状态检测模型;充分利用了时域、频域、自相关信息,通过深度自编码器进行特征提取可以捕捉到多工况正常样本的本质特征,有效提升设备多工况下的振动状态异常检测能力。第二方面,本发明只采用正常运行时的振动信号,避免了故障数据缺乏或者是稀少等问题导致的异常检测准确度低的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1