正极活性材料、正极极片及锂离子二次电池的制作方法

[0001]

本发明属于二次电池技术领域,尤其涉及一种正极活性材料、正极极片及锂离子二次电池。

背景技术:

[0002]

锂离子二次电池是一种充电电池,它主要依靠锂离子在正极和负极之间移动来工作,是当前被广泛应用的清洁能源。正极活性材料作为锂离子二次电池的重要组成部分,为电池充放电过程提供在正负极往复移动的锂离子,因此正极活性材料对电池性能的发挥至关重要。

[0003]

锂镍基正极活性材料具有较高的理论容量,采用锂镍基正极活性材料的锂离子二次电池可期望获得较高的能量密度,但是研究发现该种锂离子二次电池的高温循环性能较差。

技术实现要素:

[0004]

本发明实施例提供一种正极活性材料、正极极片及锂离子二次电池,旨在使锂离子二次电池同时兼顾较高的能量密度及高温循环性能。

[0005]

本发明实施例第一方面提供一种正极活性材料,正极活性材料包括由一次颗粒聚集而成的二次颗粒,一次颗粒为锂过渡金属氧化物,锂过渡金属氧化物的过渡金属位包括镍及掺杂元素;以及一次颗粒的杨氏模量e为175gpa≤e≤220gpa。

[0006]

本发明实施例第二方面提供一种正极极片,正极极片包括正极集流体以及设置于正极集流体上的正极活性物质层,正极活性物质层包括根据本发明第一方面的正极活性材料。

[0007]

本发明实施例第三方面提供一种锂离子二次电池,锂离子二次电池包括根据本发明第二方面的正极极片。

[0008]

相对于现有技术,本发明实施例至少具有以下有益效果:

[0009]

本发明实施例提供的正极活性材料,其包括由一次颗粒聚集而成的二次颗粒,一次颗粒包括锂过渡金属氧化物,锂过渡金属氧化物的过渡金属位包括镍,表现出较高的充放电电压和比容量特性,使得锂离子二次电池具有较高的能量密度。锂过渡金属氧化物的过渡金属位还包括掺杂元素,通过过渡金属位掺杂改性使得一次颗粒的杨氏模量e为175gpa≤e≤220gpa。这提高了正极活性材料的抗变形能力,防止一次颗粒及二次颗粒在受压过程中发生破裂,同时使一次颗粒具有适当的韧性,有效防止一次颗粒在受到外界压力时发生脆性破裂,并且正极活性材料能够较好地适应锂离子的嵌入和脱出,从而提高正极活性材料的结构稳定性及高温循环稳定性,使锂离子二次电池的高温循环性能得到提升。采用本发明实施例提供的正极活性材料,能够使锂离子二次电池同时兼顾较高的能量密度及高温循环性能。

附图说明

[0010]

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据附图获得其他的附图。

[0011]

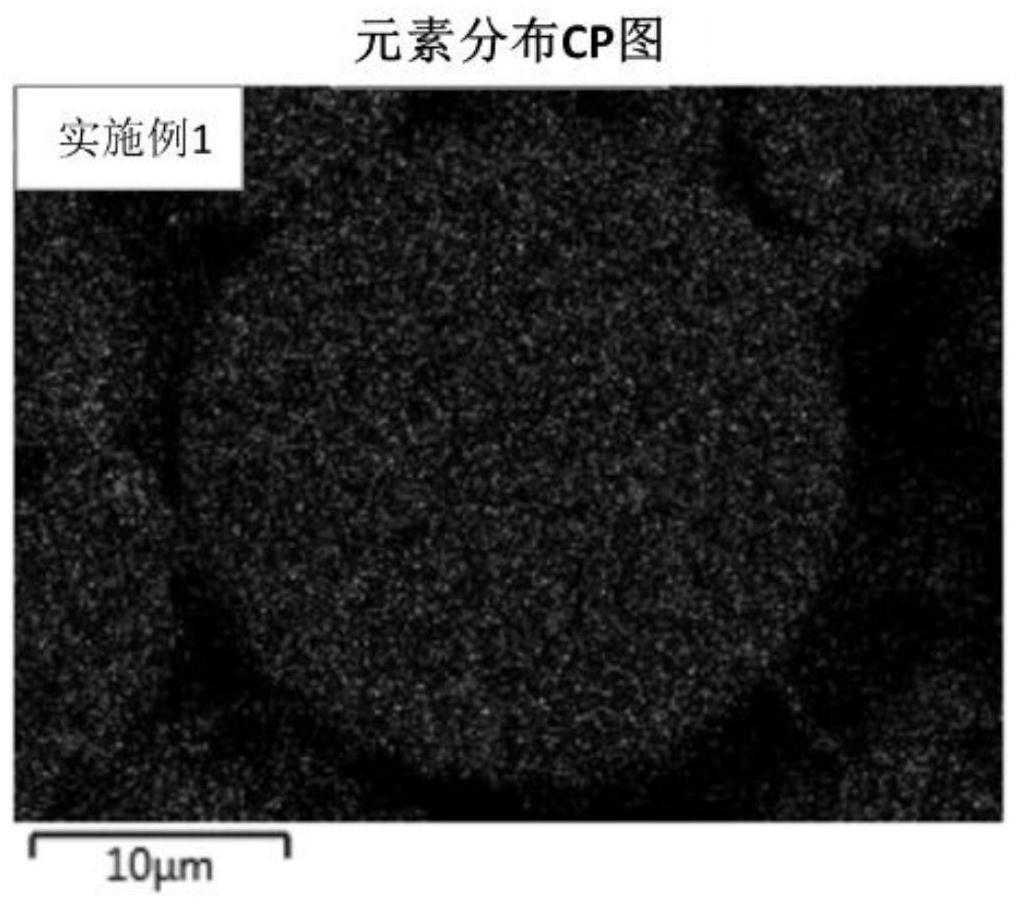

图1为实施例1的二次颗粒截面的掺杂元素分布图像,采用截面抛光仪(cross section polisher,cp)制备截面,采用能谱仪(energy dispersive spectroscopy,eds)获得掺杂元素分布图像,其中亮点表示掺杂元素,掺杂元素在颗粒中均匀分布。

[0012]

图2为实施例1~26及对比例1~2的二次颗粒中任意一点掺杂元素的质量浓度偏差测试位置示意图。

具体实施方式

[0013]

为了使本发明的发明目的、技术方案和有益技术效果更加清晰,以下结合实施例对本发明进行进一步详细说明。应当理解的是,本说明书中描述的实施例仅仅是为了解释本发明,并非为了限定本发明。

[0014]

为了简便,本文仅明确地公开了一些数值范围。然而,任意下限可以与任何上限组合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,尽管未明确记载,但是范围端点间的每个点或单个数值都包含在该范围内。因而,每个点或单个数值可以作为自身的下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

[0015]

在本文的描述中,需要说明的是,除非另有说明,“以上”、“以下”为包含本数,“一种或多种”中的“多种”的含义是两种以上,“一个或多个”中的“多个”的含义是两个以上。

[0016]

本发明的上述发明内容并不意欲描述本发明中的每个公开的实施方式或每种实现方式。如下描述更具体地举例说明示例性实施方式。在整篇申请中的多处,通过一系列实施例提供了指导,这些实施例可以以各种组合形式使用。在各个实例中,列举仅作为代表性组,不应解释为穷举。

[0017]

正极活性材料

[0018]

本发明实施例第一方面提供一种正极活性材料,正极活性材料包括由一次颗粒聚集而成的二次颗粒,一次颗粒包括锂过渡金属氧化物,锂过渡金属氧化物的过渡金属位包括镍及掺杂元素;以及一次颗粒的杨氏模量e为175gpa≤e≤220gpa。

[0019]

在本文中,可以用扫描电子显微镜/扫描探针显微镜联合测试系统(scanning electron microscope/scanning probe microscopy,sem/spm)测定一次颗粒的杨氏模量,测定方法如下:

[0020]

取正极活性材料粉末,采用气流粉碎机进行粉碎,再用酒精稀释,放到超声振荡器离散,使二次颗粒中的一次颗粒分散,用吸管滴到硅基片上。将此硅基片连同碳化硅基片一同放入到sem/spm联合测试仪器中(碳化硅基片的作用是作为硬质基底,来校正测试时悬臂梁的弯曲量,进而可以得到施加的力的大小),用计算机控制spm运动系统,使扫描探针针尖接触到一次颗粒后,用压电陶瓷控制步进速率,使一次颗粒挤压针尖进行压痕实验。在针尖

对一次颗粒进行压痕过程中,探针的悬臂梁弯曲,使激光光路发生偏转,经过计算机转化得到相应的压力值,根据压电陶瓷的移动量得到位移量,进而得到力-位移曲线。对测试得到的力-位移曲线进行分析,结合式(1)可以计算得到一次颗粒的折减模量e1:

[0021][0022]

其中,e是常数,可以通过用f=el

1.5

方程拟合力(f)-位移(l)曲线得到;r是针尖的半径。

[0023]

进一步通过式(2)计算得到一次颗粒的杨氏模量e:

[0024][0025]

其中,e2为针尖的杨氏模量,v1为样品的泊松比,v2为针尖的泊松比。

[0026]

本发明实施例提供的正极活性材料包括由一次颗粒聚集而成的二次颗粒,一次颗粒包括锂过渡金属氧化物,锂过渡金属氧化物的过渡金属位包括镍,使得正极活性材料表现出较高的充放电电压和比容量特性,从而使得锂离子二次电池具有较高的容量性能及能量密度。

[0027]

锂过渡金属氧化物的过渡金属位还包括掺杂元素,通过对锂过渡金属氧化物掺杂改性使得一次颗粒的杨氏模量e为175gpa≤e≤220gpa,保证正极活性材料具有较高的抗变形能力,防止一次颗粒及二次颗粒在受压过程中发生破裂,同时使一次颗粒具有适当的韧性,有效防止一次颗粒在受到外界压力时发生脆性破裂,并且正极活性材料能够较好地适应锂离子的嵌入和脱出,从而提高正极活性材料的结构稳定性及高温循环稳定性,使锂离子二次电池的高温循环性能得到提升。

[0028]

正极活性材料在受到外界压力时能够保持较高的结构稳定性,一次颗粒及二次颗粒不易发生破裂,避免了裂纹处的电子导电通道断开,保证了正极活性物质层内保持导电网络的连续性,从而保证电池具有较小的阻抗,使电池具有良好的电化学性能,电池的容量发挥较好、常温及高温循环性能均较高。较高的结构稳定性还抑制了因一次颗粒及二次颗粒开裂暴露出的新鲜表面与电解液接触产生的副反应,从而减少可逆锂离子的消耗,抑制电极阻抗增加,提高电池高温下的循环容量保持率,使电池具有较高的高温循环性能。

[0029]

在本文中,“受压”及“受到外界压力”例如包括正极活性材料制备正极极片过程中受到设备冷压等压力,以及正极活性材料在电池充放电循环过程中受到膨胀力等压力。

[0030]

采用本发明实施例提供的正极活性材料,能够使锂离子二次电池同时兼顾较高的容量性能、能量密度及高温循环性能。将采用本发明实施例的正极活性材料的锂离子二次电池应用于电动汽车上,能够使电动汽车获得长续航里程。

[0031]

在一些可选的实施方式中,一次颗粒的杨氏模量e的上限值可以选自220gpa、218gpa、216gpa、215gpa、212gpa、210gpa、208gpa、206gpa、205gpa、204gpa、202gpa、200gpa,下限值可以选自175gpa、177gpa、180gpa、182gpa、184gpa、186gpa、188gpa、191gpa、193gpa、195gpa、196gpa、198gpa。一次颗粒的杨氏模量e的范围可以由上述任意下限值与任意上限值组合形成;也可以由上述任意下限值与任意其它下限值组合形成;还可以由任意上限值

与任意其它上限值组合形成。

[0032]

进一步地,一次颗粒的杨氏模量e优选为180gpa≤e≤210gpa,更优选为190gpa≤e≤205gpa。这能够更好地发挥上述效果,提高电池的高温循环性能。

[0033]

作为上述掺杂元素,可以选自除镍以外的过渡金属元素及除碳、氮、氧、硫以外的第iia族至第via族的元素中的一种或多种。优选为掺杂元素与氧具有较强的结合键能,进一步优选为掺杂元素与氧的结合键能高于ni-o结合键能。这能够更好地改善一次颗粒的杨氏模量e,有效稳定正极活性材料的结构,提高电池的高温循环性能。

[0034]

优选地,掺杂元素在氧化态时的化合价为+3价以上,更优选为大于+3价,例如掺杂元素在氧化态时的化合价为+4价、+5价、+6价、+7价及+8价中的一种或多种。

[0035]

此处,“掺杂元素在氧化态时的化合价”指的是正极活性材料脱锂后,掺杂元素的化合价;尤其是包含本发明正极活性材料的正极组成的电池在进行可逆充放电的范围内被充电至预设充电截止电压,此时正极活性材料中掺杂元素的化合价。预设充电截止电压是根据正极活性材料、负极活性材料及电解质的种类等设定的电池的特性参数之一。

[0036]

掺杂元素在氧化态时的化合价优选为+3价以上,更优选为大于+3价,则掺杂元素能够在充放电过程中贡献更多的电子,支持正极释放出更多的锂离子,从而提高锂离子二次电池的充放电电压及容量发挥,使得电池的能量密度得到提升。

[0037]

另外,高价态的掺杂元素与氧的结合能力更强,有利于改善一次颗粒的杨氏模量e,提高正极活性材料的结构稳定性,使电池的高温循环性能得到进一步提高。

[0038]

更优选地,掺杂元素选自si、ti、v、cr、ge、se、zr、nb、mo、ru、rh、pd、sb、te、ce及w中的一种或多种,能够更好地发挥上述效果,使锂离子二次电池具有较高的能量密度和良好的常温及高温循环性能。

[0039]

在一些优选的实施方式中,请参照图1,掺杂元素在二次颗粒中均匀分布。进一步地,二次颗粒中任意一点处掺杂元素的质量浓度偏差可以为30%以下,优选为20%以下。

[0040]

在本文中,二次颗粒中任意一点处掺杂元素的质量浓度为在该一点极小范围内,掺杂元素占所有元素的质量浓度,可由edx(energy dispersive x-ray spectroscopy,能量色散x射线光谱仪)或eds元素分析结合tem(transmission electron microscope,透射电子显微镜)或sem(scanning electron microscope,扫描电子显微镜)单点扫描测试元素浓度分布或其它类似方式得到。其中以edx或eds元素分析结合tem或sem单点扫描测试时,二次颗粒中不同位点处以μg/g计的掺杂元素的质量浓度分别记作η1、η2、η3、

…

、η

n

,n为大于15的正整数(如图2所示)。

[0041]

二次颗粒中掺杂元素的平均质量浓度为在单个二次颗粒内掺杂元素占所有元素的质量浓度,可由edx或eds元素分析结合tem或sem面扫描测试元素浓度分布或其它类似方式得到。其中以edx或eds元素分析结合tem或sem面扫描测试元素浓度分布的方式测试时,测试面包括上述点测试中的所有测试位点(如图2所示)。二次颗粒中掺杂元素的平均质量浓度记作单位为μg/g。

[0042]

二次颗粒中任意一点处掺杂元素的质量浓度偏差σ根据式(3)计算得到:

[0043]

[0044]

二次颗粒中任意一点处掺杂元素的质量浓度偏差在30%以下,优选为在20%以下,意味着掺杂元素在二次颗粒中的分布均匀性较高,均匀掺杂的正极活性材料颗粒内部各处的性质保持一致,锂离子在颗粒内部不同区域的迁移扩散能力处于同一水平;同时,均匀掺杂的颗粒内部各处的杨氏模量e接近,也即颗粒各处的抗变形能力及韧性接近,使得颗粒内的应力分布均匀,颗粒的结构稳定性较高,不易发生破裂。由此,能够使得正极活性材料的容量发挥和高温循环性能均得到提升,从而提升锂离子二次电池的容量性能、能量密度及高温循环性能。

[0045]

二次颗粒中各位点处掺杂元素的质量浓度偏差越小,则二次颗粒中掺杂元素的分布越均匀,越能够提高正极活性材料整体的结构稳定性、容量发挥和高温循环性能。

[0046]

在一些优选的实施方式中,正极活性材料的真实掺杂浓度优选为进一步优选为进一步优选为更优选为

[0047]

在本文中,正极活性材料的真实掺杂浓度可以由下式(4)计算所得:

[0048][0049]

式(2)中,为正极活性材料的真实掺杂浓度,单位为μg/cm3。

[0050]

ρ

真

为正极活性材料的真密度,单位为g/cm3,其等于正极活性材料的质量与正极活性材料的真体积的比值,其中真体积是固体物质的实际体积,不包括粒子内部的孔隙。ρ

真

可以用本领域公知的仪器及方法进行测定,例如气体容积法,可以采用粉末真密度测试仪进行。

[0051]

ω为正极活性材料中以μg/g为单位的掺杂元素的质量浓度,即每克正极活性材料中所含有的掺杂元素的质量。其中,ω代表宏观正极活性材料中掺杂元素的整体含量,包括掺入正极活性材料二次颗粒中的掺杂元素,在正极活性材料表面其他相中富集的掺杂元素,以及包埋于正极活性材料颗粒间的掺杂元素。ω可通过正极活性材料溶液吸收光谱,如icp(inductive coupled plasma emission spectrometer,电感耦合等离子光谱发生仪)、xafs(x-ray absorption fine structure spectroscopy,x射线吸收精细结构谱)等测试得到。

[0052]

正极活性材料的真实掺杂浓度在上述范围内,实现改善一次颗粒的杨氏模量e的同时,还使得正极活性材料具有良好的层状结构,保证了正极活性材料为锂离子的脱嵌提供良好载体,有效抑制活性锂离子的不可逆消耗,使正极活性材料具有更高的初始容量及循环容量保持率,从而提高电池的能量密度和高温循环性能。

[0053]

此外,正极活性材料的真实掺杂浓度在上述范围内,还保证了掺杂元素掺杂于过渡金属层,防止其进入锂层,保证颗粒具有较高的锂离子传输扩散能力,使得电池具有较高的容量发挥及循环性能。

[0054]

正极活性材料的真密度ρ

真

优选为4.6g/cm3≤ρ

真

≤4.9g/cm3。这能够使得正极活性材料具有较高的比容量,从而提高电池的容量性能及能量密度。

[0055]

在一些优选的实施方式中,正极活性材料中掺杂元素的质量浓度ω与二次颗粒中掺杂元素的平均质量浓度的偏差为ε,ε满足ε<50%。优选地,ε≤30%。更优选地,ε≤

20%。

[0056]

正极活性材料中掺杂元素的质量浓度ω与二次颗粒中掺杂元素的平均质量浓度的偏差由下式(5)计算得到:

[0057][0058]

正极活性材料中掺杂元素的质量浓度ω与二次颗粒中掺杂元素的平均质量浓度的偏差在上述范围内,意味着掺杂元素能够顺利掺入二次颗粒中,在二次颗粒表面其他相中分布的掺杂元素以及包埋于正极活性材料颗粒缝隙间的掺杂元素的含量较少,正极活性材料的宏观和微观一致性较好,结构均一,颗粒稳定性高,有利于使正极活性材料具有较高的容量发挥及常温和高温循环性能。

[0059]

本发明实施例提供的正极活性材料中,锂过渡金属氧化物具有层状晶体结构。在一些优选的实施方式中,锂过渡金属氧化物的过渡金属层中ni的摩尔量为过渡金属层中元素总摩尔量的50%以上,进一步地为60%以上,再进一步地为70%以上,更进一步地为80%以上。该种高镍正极活性材料具有更高的比容量特性,能够提高锂离子二次电池的容量性能及能量密度。

[0060]

作为一些示例,锂过渡金属氧化物的分子式可以为li

1+a

[ni

x

co

y

mn

z

m

b

]o2,分子式中,m为前文所述的掺杂元素,其对过渡金属位掺杂,并且0.5≤x<1,0≤y<0.3,0≤z<0.3,0≤a<0.2,0<b<0.3,x+y+z+b=1。该种高镍正极活性材料具有高比容量特性和高结构稳定性,从而使得锂离子二次电池具有高的容量性能和能量密度、以及良好的常温及高温循环性能。

[0061]

优选地,0<y<0.3,0<z<0.3,该种高镍三元正极活性材料的能量密度高、结构稳定性好,从而使得电池具有高能量密度及长循环寿命。

[0062]

进一步地,m优选为si、ti、v、cr、ge、se、zr、nb、mo、ru、rh、pd、sb、te、ce及w中的一种或多种。由于该些掺杂元素在氧化态时具有较高的化合价,超过了高镍三元正极活性材料中过渡金属ni、co及mn的平均价态(+3价),意味着掺杂元素能够在充电过程中贡献更多的电子,使得正极活性材料释放出更多的锂离子,提高锂离子二次电池的充放电电压及容量发挥,使得锂离子二次电池具有更高的容量性能及能量密度。采用该些掺杂元素能够有效改善正极活性材料一次颗粒的杨氏模量e,使正极活性材料具有较高的抗变形能力和较好的韧性,不易发生破裂,提高电池的循环性能。

[0063]

作为另一些示例,锂过渡金属氧化物的分子式为li

1+c

[ni

r-d

co

s

mn

t

m’d

]o2,分子式中,m’为掺杂元素,其是对过渡金属层的镍进行了部分取代,并且0.5≤r-d<1,0≤s<0.3,0≤t<0.3,0≤c<0.2,0<d<0.3,r+s+t=1。该种高镍正极活性材料具有高比容量特性和高结构稳定性,从而使得锂离子二次电池具有高的容量性能和能量密度、以及良好的常温及高温循环性能。

[0064]

优选地,0<s<0.3,0<t<0.3,该种高镍三元正极活性材料的能量密度高、结构稳定性好,从而使得电池具有高能量密度及长循环寿命。

[0065]

进一步地,m’优选为si、ti、v、cr、ge、se、zr、nb、mo、ru、rh、pd、sb、te、ce及w中的一

种或多种。同理,采用该些掺杂元素能够使得锂离子二次电池具有更高的容量性能、能量密度及循环性能。

[0066]

上述示例中的各种锂过渡金属氧化物可以分别独立地用于正极活性材料,也可以是任意两种以上的锂过渡金属氧化物的组合用于正极活性材料。

[0067]

本发明实施例中,正极活性材料的平均粒径d

v

50优选为5μm~20μm,更优选为8μm~15μm,进一步优选为9μm~11μm。正极活性材料的平均粒径在上述范围内,锂离子和电子在材料中的迁移路径较短,能够进一步提高正极活性材料中锂离子和电子的传输扩散性能,减小电池极化,从而提高锂离子二次电池的循环性能及倍率性能;此外还能够使得正极活性材料具有较高的压实密度,提升电池的能量密度。

[0068]

正极活性材料的平均粒径在上述范围内,还有利于减少电解液在正极活性材料表面的副反应,以及减少正极活性材料颗粒之间的团聚,从而提高正极活性材料的循环性能和安全性能。

[0069]

本发明实施例中,正极活性材料的比表面积优选为0.2m2/g~1.5m2/g,更优选为0.3m2/g~1m2/g。正极活性材料的比表面积在上述范围内,保证了正极活性材料具有较高的活性比表面积,同时有利于减少电解液在正极活性材料表面的副反应,从而提高正极活性材料的容量发挥及循环寿命;此外,还能够抑制正极活性材料在制备浆料及充放电过程中发生颗粒与颗粒之间的团聚,这能够提高电池的能量密度及循环性能。

[0070]

本发明实施例中,正极活性材料的振实密度优选为2.3g/cm3~2.8g/cm3。正极活性材料的振实密度在上述范围内,有利于使锂离子二次电池具有较高的容量性能及能量密度。

[0071]

本发明实施例中,正极活性材料在5吨压力下的压实密度优选为3.1g/cm3~3.8g/cm3。正极活性材料的压实密度在此范围内,有利于使锂离子二次电池具有较高的容量性能及能量密度,同时具有很好的常温循环性能和高温循环性能。

[0072]

可选地,本发明实施例提供的正极活性材料的形貌为球体及类球体中的一种或多种。

[0073]

在本文中,正极活性材料的平均粒径d

v

50为本领域公知的含义,又称为中值粒径,表示正极活性材料颗粒的体积分布50%对应的粒径。正极活性材料的平均粒径d

v

50可以用本领域公知的仪器及方法进行测定,例如可以用激光粒度分析仪方便地测定,如英国马尔文仪器有限公司的mastersizer 3000型激光粒度分析仪。

[0074]

正极活性材料的比表面积为本领域公知的含义,可以用本领域公知的仪器及方法进行测定,例如可以用氮气吸附比表面积分析测试方法测试,并用bet(brunauer emmett teller)法计算得出,其中氮气吸附比表面积分析测试可以是通过美国康塔公司的nova 2000e型比表面积与孔径分析仪进行。作为具体的示例,测试方法如下:用称重后的空样品管取8.000g~15.000g正极活性材料,将正极活性材料搅拌均匀并称重,把样品管放入nova 2000e脱气站中脱气,称量脱气后的正极活性材料和样品管总质量,用总质量减去空样品管的质量计算得到脱气后正极活性材料的质量g。将样品管放入nova 2000e,测定不同相对压力下的氮气在正极活性材料表面的吸附量,基于布朗诺尔-埃特-泰勒多层吸附理论及其公式求得单分子层吸附量,进而计算出正极活性材料总表面积a,通过a/g计算得到正极活性材料的比表面积。

[0075]

正极活性材料的振实密度可以用本领域公知的仪器及方法进行测定,例如用振实密度测定仪方便地测定,如fzs4-4b型振实密度测定仪。

[0076]

正极活性材料的压实密度可以用本领域公知的仪器及方法进行测定,例如用电子压力试验机方便地测定,如utm7305型电子压力试验机。

[0077]

接下来示意性地说明一种正极活性材料的制备方法。根据该制备方法能够制备得到上述任意一种正极活性材料。制备方法包括:

[0078]

将正极活性材料前驱体、锂源及掺杂元素前驱体混合,并进行烧结处理,得到正极活性材料。

[0079]

上述正极活性材料前驱体可以为按照化学计量比含有ni及可选的含有co和/或mn的氧化物、氢氧化物及碳酸盐中的一种或多种,例如为按照化学计量比含有ni、co及mn的氢氧化物。

[0080]

正极活性材料前驱体可以通过本领域已知的方法获得,例如通过共沉淀法、凝胶法或固相法制备获得。

[0081]

作为一个示例,将ni源、co源及mn源分散在溶剂中得到混合溶液;采用连续并流反应的方式,将混合溶液、强碱溶液和络合剂溶液同时泵入带搅拌的反应釜中,控制反应溶液的ph值为10~13,反应釜内的温度为25℃~90℃,反应过程中通惰性气体保护;反应完成后,经陈化、过滤、洗涤和真空干燥,得到含有ni、co及mn的氢氧化物。

[0082]

ni源可以为可溶性的镍盐,例如为硫酸镍、硝酸镍、氯化镍、草酸镍及醋酸镍中的一种或多种,再例如为硫酸镍及硝酸镍中的一种或多种,再例如为硫酸镍;co源可以为可溶性的钴盐,例如为硫酸钴、硝酸钴、氯化钴、草酸钴及醋酸钴中的一种或多种,再例如为硫酸钴及硝酸钴中的一种或多种,再例如为硫酸钴;mn源可以为可溶性的锰盐,例如为硫酸锰、硝酸锰、氯化锰、草酸锰及醋酸锰中的一种或多种,再例如为硫酸锰及硝酸锰中的一种或多种,再例如为硫酸锰。

[0083]

强碱可以为lioh、naoh及koh中的一种或多种,例如为naoh。络合剂可以为氨水、硫酸铵、硝酸铵、氯化铵、柠檬酸铵及乙二胺四乙酸二钠(edta)中的一种或多种,例如为氨水。

[0084]

对混合溶液、强碱溶液和络合剂溶液的溶剂均没有特别的限制,例如混合溶液、强碱溶液和络合剂溶液的溶剂各自独立地为去离子水、甲醇、乙醇、丙酮、异丙醇及正己醇中的一种或多种,如为去离子水。

[0085]

反应过程中通入的惰性气体例如为氮气、氩气、氦气中的一种或多种。

[0086]

上述锂源可以为氧化锂(li2o)、磷酸锂(li3po4)、磷酸二氢锂(lih2po4)、醋酸锂(ch3cooli)、氢氧化锂(lioh)、碳酸锂(li2co3)及硝酸锂(lino3)中的一种或多种。进一步地,锂源为碳酸锂、氢氧化锂及硝酸锂中的一种或多种;更进一步地,锂源为碳酸锂。

[0087]

上述掺杂元素前驱体可以为掺杂元素的氧化物、硝酸化合物、碳酸化合物、氢氧化合物及醋酸化合物中的一种或多种。例如为掺杂元素的氧化物,例如为氧化硅(如sio2、sio等)、氧化钛(如tio2、tio等)、氧化钒(如v2o5、v2o4、v2o3等)、氧化铬(如cro3、cr2o3等)、氧化锗(如geo2等)、氧化硒(如seo2等)、氧化锆(如zro2等)、氧化铌(如nb2o5、nbo2等)、氧化钼(如moo2、moo3等)、氧化钌(如ruo2等)、氧化铑(如rh2o3等)、氧化钯(如pdo等)、氧化锑(如sb2o5、sb2o3等)、氧化碲(如teo2等)、氧化铈(如ceo2等)及氧化钨(如wo2、wo3等)中的一种或多种。

[0088]

正极活性材料前驱体、锂源及掺杂元素前驱体可以采用球磨混合机或高速混合机

来进行混合。将混合后的物料加入气氛烧结炉中进行烧结。烧结气氛为含氧气氛,例如为空气气氛或氧气气氛。烧结温度例如为600℃~1000℃。优选地,烧结温度为700℃~900℃,这有利于使掺杂元素具有较高的分布均匀性。烧结时间可根据实际情况进行调节,例如为5h~25h,再例如为10h~20h。

[0089]

需要说明的是,在正极活性材料制备时,具有多种理论可行的方式可以调控形成二次颗粒,并影响一次颗粒的杨氏模量,如在一定范围内提高烧结温度和/或延长烧结时间均可提高一次颗粒的杨氏模量,在本申请中,列举了固相烧结掺杂方式的一些措施,通过调整烧结次数、分批掺入掺杂元素、控制整体烧结时间和烧结温度等方式,获得具有不同一次颗粒杨氏模量的锂过渡金属氧化物正极活性材料。应当理解的是,本说明书中所描述的方法,仅是为了解释本发明,并非为了限定本发明。

[0090]

作为示例,可以将掺杂元素前驱体分为l个批次进行掺杂元素的掺杂,其中l可以是1~5,如2~3。在这些实施例中,正极活性材料的制备方法可以包括以下步骤:将正极活性材料前驱体、锂源及第1批次掺杂元素前驱体混合,并进行第1次烧结处理;之后将第1次烧结处理的产物与第2批次掺杂元素前驱体进行混合,并进行第2次烧结处理;以此类推,直至将第l-1次烧结处理的产物与第l批次掺杂元素前驱体进行混合,并进行第l次烧结处理,得到正极活性材料。

[0091]

其中,可以是将掺杂元素前驱体等分为l份或任意分为l份,来进行l个批次的掺杂。

[0092]

每次烧结处理的温度可以相同或不同。每次烧结处理的时间可以相同或不同。本领域技术人员可以根据掺杂元素的种类及掺杂量来进行烧结温度和时间的调整。例如,每次烧结处理的温度可以为600℃~1000℃,如700℃~900℃,再如800℃~850℃;每次烧结处理的时间可以为3h~25h,如5h~10h;总的烧结时间可以为5h~25h,如15h~25h。

[0093]

针对较难掺杂的元素,如原子半径大的掺杂元素,可以通过提高烧结温度和/或延长烧结时间来提高掺杂均匀性。

[0094]

在一些实施例中,还可以将烧结产物进行破碎处理并筛分,以获得具有优化的粒径分布及比表面积的正极活性材料。其中对破碎的方式并没有特别的限制,可根据实际需求进行选择,例如使用颗粒破碎机。

[0095]

正极极片

[0096]

本发明实施例第二方面提供一种正极极片,正极极片采用本发明实施例第一方面的正极活性材料。

[0097]

由于采用了本发明实施例第一方面的正极活性材料,本发明实施例的正极极片能使锂离子二次电池同时兼顾良好的常温及高温循环性能和较高的能量密度。

[0098]

具体地,正极极片包括正极集流体以及设置于正极集流体至少一个表面上的正极活性物质层。例如,正极集流体在自身厚度方向上包括相对的两个表面,正极活性物质层层叠设置于正极集流体的两个表面中的任意一者或两者上。

[0099]

正极活性物质层包括本发明实施例第一方面的正极活性材料。

[0100]

另外,正极活性物质层中还可以包括导电剂和粘结剂。本发明对正极活性物质层中的导电剂及粘结剂的种类不做具体限制,可以根据实际需求进行选择。

[0101]

作为示例,导电剂可以为石墨、超导碳、乙炔黑、炭黑、科琴黑、碳点、碳纳米管、石

墨烯及碳纳米纤维中一种或多种;粘结剂可以为丁苯橡胶(sbr)、水性丙烯酸树脂(water-based acrylic resin)、羧甲基纤维素(cmc)、聚偏二氟乙烯(pvdf)、聚四氟乙烯(ptfe)、聚乙烯醇缩丁醛(pvb)、乙烯-醋酸乙烯酯共聚物(eva)、偏氟乙烯-四氟乙烯-丙烯三元共聚物、偏氟乙烯-六氟丙烯-四氟乙烯三元共聚物、四氟乙烯-六氟丙烯共聚物、含氟丙烯酸树脂及聚乙烯醇(pva)中的一种或多种。

[0102]

正极集流体可以采用具有良好导电性能及力学性能的金属箔材或多孔金属板,其材质可以为铝、铜、镍、钛、银及它们各自的合金中的一种或多种。正极集流体例如为铝箔。

[0103]

正极极片可以按照本领域常规方法制备。例如将正极活性材料、导电剂及粘结剂分散于溶剂中,溶剂可以是n-甲基吡咯烷酮(nmp)或去离子水,形成均匀的正极浆料,将正极浆料涂覆在正极集流体上,经烘干、辊压等工序后,得到正极极片。

[0104]

锂离子二次电池

[0105]

本发明实施例第三方面提供一种锂离子二次电池,锂离子电池包括正极极片、负极极片、隔离膜和电解质,其中正极极片为本发明实施例第二方面的正极极片。

[0106]

由于采用了本发明实施例第一方面的正极活性材料,使得锂离子二次电池能够同时兼顾良好的常温及高温循环性能和较高的能量密度。

[0107]

上述负极极片可以是金属锂片。

[0108]

上述负极极片还可以是包括负极集流体以及设置于负极集流体至少一个表面上的负极活性物质层。例如,负极集流体在自身厚度方向上包括相对的两个表面,负极活性物质层层叠设置于负极集流体的两个表面中的任意一者或两者上。

[0109]

负极活性物质层包括负极活性材料。本发明实施例对负极活性材料的种类不做具体地限制,可以根据实际需求进行选择。作为示例,负极活性材料可以是天然石墨、人造石墨、中间相微碳球(mcmb)、硬碳、软碳、硅、硅-碳复合物、sio

m

(0<m<2,如m=1)、li-sn合金、li-sn-o合金、sn、sno、sno2、尖晶石结构的钛酸锂li4ti5o

12

、li-al合金及金属锂中的一种或多种。

[0110]

负极活性物质层还可以包括导电剂和粘结剂。本发明实施例对负极活性物质层中的导电剂和粘结剂的种类不做具体限制,可以根据实际需求进行选择。作为示例,导电剂为石墨、超导碳、乙炔黑、炭黑、科琴黑、碳点、碳纳米管、石墨烯及碳纳米纤维中的一种或多种;粘结剂为丁苯橡胶(sbr)、聚偏二氟乙烯(pvdf)、聚四氟乙烯(ptfe)、聚乙烯醇缩丁醛(pvb)、水性丙烯酸树脂(water-based acrylic resin)及羧甲基纤维素(cmc)中的一种或多种。

[0111]

负极活性物质层还可选地包括增稠剂,例如羧甲基纤维素(cmc)。

[0112]

负极集流体可以采用具有良好导电性能及力学性能的金属箔材或多孔金属板,其材质可以为铜、镍、钛、铁及它们各自的合金中的一种或多种。负极集流体例如为铜箔。

[0113]

负极极片可以按照本领域常规方法制备。例如将负极活性材料、导电剂、粘结剂及增稠剂分散于溶剂中,溶剂可以是n-甲基吡咯烷酮(nmp)或去离子水,形成均匀的负极浆料,将负极浆料涂覆在负极集流体上,经烘干、辊压等工序后,得到负极极片。

[0114]

本发明实施例的锂离子二次电池,电解质可以采用固体电解质,如聚合物电解质、无机固态电解质等,但并不限于此。电解质也可以采用电解液。作为上述电解液,包括溶剂和溶解于溶剂中的锂盐。

[0115]

其中,溶剂可以为非水有机溶剂,例如碳酸乙烯酯(ec)、碳酸丙烯酯(pc)、碳酸甲乙酯(emc)、碳酸二乙酯(dec)、碳酸二甲酯(dmc)、碳酸二丙酯(dpc)、碳酸甲丙酯(mpc)、碳酸乙丙酯(epc)、甲酸甲酯(mf)、乙酸甲酯(ma)、乙酸乙酯(ea)、乙酸丙酯(pa)、丙酸甲酯(mp)、丙酸乙酯(ep)、丙酸丙酯(pp)、丁酸甲酯(mb)及丁酸乙酯(eb)中的一种或多种,优选为两种以上。

[0116]

锂盐可以为lipf6(六氟磷酸锂)、libf4(四氟硼酸锂)、liclo4(高氯酸锂)、liasf6(六氟砷酸锂)、lifsi(双氟磺酰亚胺锂)、litfsi(双三氟甲磺酰亚胺锂)、litfs(三氟甲磺酸锂)、lidfob(二氟草酸硼酸锂)、libob(双草酸硼酸锂)、lipo2f2(二氟磷酸锂)、lidfop(二氟草酸磷酸锂)及litfop(四氟草酸磷酸锂)中的一种或多种,例如为lipf6(六氟磷酸锂)、libf4(四氟硼酸锂)、libob(双草酸硼酸锂)、lidfob(二氟草酸硼酸锂)、litfsi(双三氟甲磺酰亚胺锂)及lifsi(双氟磺酰亚胺锂)中的一种或多种。

[0117]

电解液中还可选地含有其它添加剂,例如碳酸亚乙烯酯(vc)、碳酸乙烯亚乙酯(vec)、氟代碳酸乙烯酯(fec)、二氟碳酸乙烯酯(dfec)、三氟甲基碳酸乙烯酯(tfpc)、丁二腈(sn)、己二腈(adn)、戊二腈(gln)、己烷三腈(htn)、1,3-丙烷磺内酯(1,3-ps)、硫酸乙烯酯(dtd)、甲基二磺酸亚甲酯(mmds)、1-丙烯-1,3-磺酸内酯(pst)、4-甲基硫酸亚乙酯(pcs)、4-乙基硫酸亚乙酯(pes)、4-丙基硫酸亚乙酯(peglst)、硫酸丙烯酯(ts)、1,4-丁烷磺内酯(1,4-bs)、亚硫酸亚乙酯(dto)、二甲基亚硫酸酯(dms)、二乙基亚硫酸酯(des)、磺酸酯环状季铵盐、三(三甲基硅烷)磷酸酯(tmsp)及三(三甲基硅烷)硼酸酯(tmsb)中的一种或多种,但并不限于此。

[0118]

本发明实施例的锂离子二次电池对隔离膜没有特别的限制,可以选用任意公知的具有电化学稳定性和机械稳定性的多孔结构隔离膜,例如玻璃纤维、无纺布、聚乙烯(pe)、聚丙烯(pp)及聚偏二氟乙烯(pvdf)中的一种或多种的单层或多层薄膜。

[0119]

将正极极片和负极极片交替层叠设置,并在正极极片与负极极片之间设置隔离膜以起到隔离的作用,得到电芯,也可以是经卷绕后得到电芯。将电芯置于外壳中,注入电解液,并封口,得到锂离子二次电池。

[0120]

实施例

[0121]

下述实施例更具体地描述了本发明公开的内容,这些实施例仅仅用于阐述性说明,因为在本发明公开内容的范围内进行各种修改和变化对本领域技术人员来说是明显的。除非另有声明,以下实施例中所报道的所有份、百分比、和比值都是基于重量计,而且实施例中使用的所有试剂都可商购获得或是按照常规方法进行合成获得,并且可直接使用而无需进一步处理,以及实施例中使用的仪器均可商购获得。

[0122]

实施例1

[0123]

正极活性材料的制备

[0124]

掺杂元素为sb,将掺杂元素前驱体氧化锑(sb2o3)大致等分为3个批次进行sb的掺杂。制备方法包括:

[0125]

将正极活性材料前驱体[ni

0.8

co

0.1

mn

0.1

](oh)2、氢氧化锂lioh及第1批次的氧化锑加入高速混料机中进行混料1h,得到混合物料,其中,正极活性材料前驱体与氢氧化锂的摩尔比li/me为1.05,me表示正极活性材料前驱体中ni、co、mn的总摩尔量;将混合物料放入气氛烧结炉中进行第1次烧结,烧结温度为830℃,烧结时间为5h,烧结气氛为o2浓度为90%的

含氧气氛。

[0126]

将第1次烧结处理的产物与第2批次的氧化锑加入高速混料机中进行混料1h,并进行第2次烧结,烧结温度、烧结时间及烧结气氛与第1次烧结相同。

[0127]

将第2次烧结处理的产物与第3批次的氧化锑加入高速混料机中进行混料1h,并进行第3次烧结,烧结温度及烧结气氛与前两次烧结相同,烧结时间为10h,即总烧结时间为20h。

[0128]

第3次烧结处理的产物经破碎、过筛后,即可得到高镍三元正极活性材料。氧化锑的加入量使得正极活性材料中sb的真实掺杂浓度为25100μg/cm3。

[0129]

电解液的制备

[0130]

将ec、dec、dmc按照体积比1:1:1进行混合后,得到溶剂,再将锂盐lipf6溶解于上述溶剂中,获得电解液,其中lipf6的浓度为1mol/l。

[0131]

扣式电池的制备

[0132]

将上述制备的正极活性材料、导电炭黑及粘结剂pvdf按照重量比90:5:5分散至溶剂n-甲基吡咯烷酮(nmp)中进行混合均匀,得到正极浆料;将正极浆料均匀涂布于正极集流体铝箔上,经烘干、冷压后,得到正极极片。

[0133]

在扣电箱中,将正极极片、隔离膜及金属锂片依次层叠设置,并注入上述电解液,组装得到扣式电池。

[0134]

全电池的制备

[0135]

将上述制备的正极活性材料、导电剂乙炔黑及粘结剂pvdf按照重量比94:3:3分散至溶剂nmp中进行混合均匀,得到正极浆料;将正极浆料均匀涂布于正极集流体铝箔上,经烘干、冷压后,得到正极极片。

[0136]

将负极活性材料人造石墨、硬碳、导电剂乙炔黑、粘结剂丁苯橡胶(sbr)、增稠剂碳甲基纤维素钠(cmc)按照重量比90:5:2:2:1分散至去离子水中进行混合均匀,得到负极浆料;将负极浆料均匀涂布于负极集流体铝箔上,经烘干、冷压后,得到负极极片。

[0137]

以聚乙烯(pe)多孔聚合薄膜作为隔离膜。将正极极片、隔离膜、负极极片按顺序叠好得到裸电芯,将裸电芯置于外包装中,注入上述电解液并封装,得到全电池。

[0138]

实施例2~13及实施例16~24

[0139]

与实施例1不同的是,改变正极活性材料的制备步骤中的相关参数,选择掺杂元素氧化物作为其来源,并调整掺杂元素混入时各批量含量、烧结温度800℃~850℃,总烧结时间15h~25h,获得具有预定掺杂元素种类、掺杂量及掺杂均匀性的正极活性材料,详见表1和表2。

[0140]

涉及多元素掺杂的实施例4和实施例12,各掺杂元素含量基本相同。

[0141]

以及实施例22~24中正极活性材料前驱体为[ni

0.5

co

0.2

mn

0.3

](oh)2。

[0142]

实施例14

[0143]

与实施例1不同的是,实施例14中掺杂元素单批次加入,烧结温度780℃;其余参数见表1和表2。

[0144]

实施例15

[0145]

与实施例1不同的是,实施例15中的掺杂元素单批次加入,烧结温度700℃;其余参数见表1和表2。

[0146]

实施例25

[0147]

与实施例1不同的是,实施例25中,将掺杂元素前驱体按照47.5:47.5:5的重量比分为3个批次进行掺杂;前两次烧结的温度均为700℃,前两次烧结的时间均为4h;第3次烧结的温度为600℃,时间为2h;其余参数见表1和表2。

[0148]

实施例26

[0149]

与实施例1不同的是,实施例26中,将掺杂元素前驱体按照45:45:10的重量比分为3个批次进行掺杂;前两次烧结的温度均为600℃,前两次烧结的时间均为3h;第3次烧结的温度为500℃,时间为1h;其余参数见表1和表2。

[0150]

对比例1~2

[0151]

与实施例1不同的是,未加入掺杂元素;以及对比例2中正极活性材料前驱体为[ni

0.5

co

0.2

mn

0.3

](oh)2;其余参数见表1和表2。

[0152]

测试部分

[0153]

(1)二次颗粒中任意一点掺杂元素的质量浓度偏差测试

[0154]

称取2g正极活性材料粉末样品,将样品均匀洒落在粘有导电胶的样品台上,再轻压使粉末固定,或者从电池正极极片中裁剪出1cm

×

1cm的极片,粘贴到样品台上作为待测样品。将样品台装入真空样品仓内并固定好,采用日本电子(jeol)公司的ib-09010cp截面抛光仪制备二次颗粒的截面,参照图2所示二次颗粒截面的17个位置取点,每个位点的大小为20nm

×

20nm,采用英国牛津仪器集团的x-max型能谱仪(eds)结合德国zeiss的sigma-02-33型扫描电子显微镜(sem)测试该17个位点掺杂元素的质量浓度,测试方法如下:检测元素选择li、o、ni、co、mn和掺杂元素,设置sem参数为20kv加速电压,60μm光栏,8.5mm工作距离,2.335a电流,进行eds测试时须待谱图面积达到250000cts以上(通过采集时间和采集速率来控制)时停止测试,并采集数据,得到各位点掺杂元素的质量浓度,分别记为η1、η2、η3、

…

、η

17

。

[0155]

二次颗粒中掺杂元素的平均质量浓度测定方法:采取上述eds-sem测试方法,如图2中虚线框所示,测试面积覆盖上述二次颗粒扫描的所有点,且不超出该二次颗粒的截面。

[0156]

之后根据前文所述的式(3)计算得到二次颗粒中任意一点掺杂元素的质量浓度偏差σ。

[0157]

为了测试电池中的正极活性材料,可以在干燥房中拆解电池,取出正极极片的中间部分放入烧杯中,倒入适量高纯无水碳酸二甲酯(dmc),每8小时更换dmc,连续清洗3次,然后放入干燥房的真空静置箱中,保持抽真空状态(-0.096mpa),干燥12小时,干燥后裁取1cm

×

1cm以上大小的极片样品,将极片样品粘贴在粘有导电胶的样品台上;或者用刀片在干燥房中刮取2g正极活性材料粉末作为测试样品,按照上述方法进行测试。

[0158]

(2)正极活性材料的真实掺杂浓度测试

[0159]

采用北京彼奥德电子技术有限公司的td2400型粉末真密度测试仪测定正极活性材料的真密度ρ

真

,测试方法如下:25℃下取一定质量的正极活性材料置于样品杯中,记录正极活性材料的质量m;把装有正极活性材料的样品杯放入真密度仪测试腔中,密闭测试系统,通入氦气或氮气等小分子直径的惰性气体,通过检测样品室和膨胀室中的气体的压力,再根据玻尔定律pv=nrt测量被测材料的真体积v,通过m/v计算得到二次颗粒的真密度ρ

真

。

其中n为样品杯中气体的摩尔量;r为理想气体常数,取8.314;t为环境温度,为298.15k。

[0160]

采用美国铂金埃尔默(pe)公司的7000dv型电感耦合等离子体-发射光谱仪(inductively coupled plasma-optical emission spectrometers,icp-oes)测试正极活性材料中掺杂元素的质量浓度ω,测试方法如下:取包含正极活性材料的极片冲成总质量大于0.5g的圆片或取至少5g正极活性材料粉末样品,称取并记录样品质量后放入消解罐中,缓慢加入10ml王水作为消解试剂,之后放入美国cem公司的mars5微波消解仪中,以2450hz微波发射频率进行消解;将消解后的样品溶液转移到容量瓶中摇匀,取样放入icp-oes进样系统,以0.6mpa氩气压力,1300w射频功率进行正极活性材料的掺杂元素质量浓度测试。

[0161]

之后根据前文所述的式(4)计算正极活性材料的真实掺杂浓度

[0162]

(3)一次颗粒的杨氏模量测试

[0163]

采用前文所述的sem/spm测定方法测试一次颗粒的杨氏模量e。本测试中,气流粉碎机采用宜兴市清华粉体机械设备有限公司的gtj-250型气流粉碎机。

[0164]

(4)扣式电池的初始克容量测试

[0165]

在25℃下,将电池以0.1c恒流充电至充放电截止电压上限,再恒压充电至电流小于等于0.05ma,之后搁置2分钟,然后以0.1c恒流放电至充放电截止电压下限,此次的放电容量即为扣式电池的初始克容量。

[0166]

(5)全电池的初始克容量测试

[0167]

在25℃下,将电池以1/3c恒流充电至充放电截止电压上限,再恒压充电至电流小于等于0.05ma,之后搁置5分钟,然后以1/3c恒流放电至充放电截止电压下限,此次的放电容量即为全电池的初始克容量。

[0168]

(6)全电池的高温循环性能测试

[0169]

在45℃下,将电池以1c恒流充电至充放电截止电压上限,再恒压充电至电流小于等于0.05ma,之后搁置5分钟,再以1c恒流放电至充放电截止电压下限,此为一个充放电循环,此次的放电容量记为第1次循环的放电比容量d1。将电池按照上述方法进行400次循环充放电测试,记录第400次循环的放电比容量d

400

。

[0170]

全电池45℃、1c/1c循环400次容量保持率(%)=d

400

/d1×

100%

[0171]

在测试(4)、(5)、(6)中,

[0172]

在实施例1~21、25、26及对比例1,扣式电池的充放电截止电压为2.8v~4.25v,全电池的充放电截止电压为2.8v~4.2v。

[0173]

在实施例22~24及对比例2,扣式电池的充放电截止电压为2.8v~4.35v,全电池的充放电截止电压为2.8v~4.3v。

[0174]

实施例1~26和对比例1~2的测试结果示于表2。

[0175]

表1:正极活性材料制备中的相关参数

[0176][0177]

表1中,各批次掺杂元素前驱体质量比=第1批次掺杂元素前驱体的质量∶第2批次掺杂元素前驱体的质量∶第3批次掺杂元素前驱体的质量表2

[0178][0179]

表2中,e为一次颗粒的杨氏模量;为正极活性材料的真实掺杂浓度;σ为二次颗粒中任意一点处掺杂元素的质量浓度偏差;ε为正极活性材料中掺杂元素的质量浓度与二次颗粒中掺杂元素的平均质量浓度的偏差。

[0180]

由实施例1~21、25、26与对比例1以及实施例22~24与对比例2的比较结果可以看出,通过使正极活性材料的过渡金属位包括镍及掺杂元素,且一次颗粒的杨氏模量e为175gpa≤e≤220gpa,锂离子二次电池不仅拥有较高的初始克容量,而且还兼具较高的高温循环性能。

[0181]

实施例1、5~11的结果可以看出,当掺杂量小于2300μg/cm3时,正极材料的一次颗

粒杨氏模量提升不明显,高温循环性能及容量性能的改善效果较小。当掺杂量超过50000μg/cm3时,由于正极活性材料本体结构破坏,其容量和45℃高温循环性能同样不如真实掺杂浓度为2300μg/cm3~50000μg/cm3的正极活性材料。

[0182]

实施例16~21的结果可以看出,若掺杂元素种类选择不当,导致正极活性材料一次颗粒的杨氏模量小于175gpa时,正极活性材料会在制造过程和充放电过程中发生破裂,导致容量降低和循环性能下降;导致正极活性材料一次颗粒的杨氏模量大于220gpa时,正极活性材料的刚度随之变大而表现出很强的脆性,在此情况下正极活性材料容易发生脆性破裂,破裂产生的新鲜表面与电解液发生副反应增大阻抗,也将恶化电池的容量和高温循环性能。

[0183]

实施例12~15的结果可以看出,二次颗粒中任意一点掺杂元素的质量浓度偏差为20%以下时,掺杂均匀性较好,正极活性材料颗粒内部各处的性质保持一致,锂离子在颗粒内部不同区域的迁移扩散能力处于同一水平;同时,均匀掺杂的正极活性材料一次颗粒各个部分的杨氏模量接近,也即抗变形能力及韧性接近,使得材料内应力分布均匀,不易发生破裂,因此电池的容量和循环性能提升效果显著;二次颗粒中任意一点掺杂元素的质量浓度偏差大于20%时,正极活性材料颗粒内部各处锂离子扩散的通道和势垒不一致,各区域的结构稳定性和抗变形能力存在差异,导致材料内部应力分布不均,内应力大的区域易出现破裂,使得正极活性材料暴露出新鲜表面,增大阻抗进而恶化容量和高温循环性能。

[0184]

实施例1、25、26的结果可以看出,当正极活性材料中掺杂元素的质量浓度与二次颗粒中掺杂元素的平均质量浓度的偏差ε在小于30%范围内时,较多的掺杂元素能够顺利掺入二次颗粒中,分布于二次颗粒的缝隙或表面的掺杂元素较少,正极活性材料宏观和微观一致性较好,结构均一,颗粒稳定性高,有利于其容量发挥及常温和高温循环性能。当ε大于30%时,较多的掺杂元素分布在二次颗粒的缝隙或表面,使得一次颗粒内部的结构稳定性提升不足,但分布在表面的掺杂元素起到一定的包覆隔绝电解液副反应作用,因此此时电芯容量和高温循环性能略有下降。

[0185]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1