发光器件及其有机缓冲封装层与制作方法与流程

[0001]

本发明涉及发光器件领域,特别是涉及一种发光器件及其有机缓冲封装层与制作方法。

背景技术:

[0002]

随着oled的生产技术日益成熟,oled的制作成本逐渐降低,成为一种可以与液晶显示竞争的技术。并且,oled的优势逐渐凸显,其中可以实现柔性显示是其最大的特点。

[0003]

柔性显示技术是将原本的两层玻璃基板,换成一层柔性基板和一层薄膜封装层,以实现可弯曲折叠的性能。由于柔性显示器在实际应用时会经常被弯折,因此要求弯折时薄膜封装膜层的应力越小越好。另一方面,由于oled对水汽及其敏感、容易受水汽影响而失效,因此薄膜封装需要有较强的水氧阻挡能力(一般要求达到10-6

g/cm2·

day)。

[0004]

为了达到同时兼顾水氧阻挡能力和抗弯折能力,目前使用较多的方案是用两层无机水氧阻挡层夹着一层有机缓冲封装层的叠层结构。然而,通过等离子体增强化学气相沉积工艺形成有机缓冲封装层时,在有机源流量过大,或者有机源与反应源比例过大、功率过小时,容易产生杂质颗粒,这主要是由于有机源的不完全裂解或不均匀聚合而产生的产物,该产物会存在于薄膜的内部及表面,影响封装效果。

技术实现要素:

[0005]

基于此,有必要提供一种发光器件及其有机缓冲封装层与制作方法,以解决通过等离子体增强化学气相沉积工艺形成有机缓冲封装层时容易产生杂质颗粒的问题。

[0006]

一种发光器件的有机缓冲封装层的制作方法,所述有机缓冲封装层包括第一缓冲层及覆盖第一缓冲层的第二缓冲层,所述有机缓冲封装层制作方法包括以下步骤:

[0007]

通过等离子体增强化学气相沉积工艺经由第一阶段形成所述第一缓冲层;

[0008]

通过等离子体增强化学气相沉积工艺经由第二阶段在所述第一缓冲层上形成所述第二缓冲层;

[0009]

在所述第一阶段,射频功率逐渐减小,在所述第二阶段,射频功率不高于所述第一阶段的最小射频功率;或者

[0010]

在所述第一阶段,射频频率逐渐增大,在所述第二阶段,射频频率不低于所述第一阶段的最大射频频率;或者

[0011]

在所述第一阶段,射频占空比逐渐减小,在所述第二阶段,射频占空比不高于所述第一阶段的最小射频占空比。

[0012]

在其中一个实施例中,在所述第一阶段,射频功率从9.0kw/m2~9.4kw/m2逐渐减小至7.0kw/m2~7.4kw/m2,在所述第二阶段,射频功率为4.7kw/m2~6.2kw/m2;或者

[0013]

在所述第一阶段,射频频率从3.0mhz~3.56mhz逐渐增大至11.0mhz~12.0mhz,在所述第二阶段,射频频率为13.0mhz~13.56mhz;或者

[0014]

在所述第一阶段,射频占空比从90%~100%逐渐减小至40%~50%,在所述第二

阶段,射频占空比为30%~40%。

[0015]

在其中一个实施例中,所述制作方法还包括:

[0016]

通过等离子体增强化学气相沉积工艺经由第三阶段在所述第二缓冲层上形成第三缓冲层;

[0017]

在所述第一阶段,射频功率逐渐减小,在所述第三阶段,射频功率逐渐增大,在所述第二阶段,射频功率不高于所述第一阶段的最小射频功率及所述第三阶段的最小射频功率;或者

[0018]

在所述第一阶段,射频频率逐渐增大,在所述第三阶段,射频频率逐渐减小,在所述第二阶段,射频频率不低于所述第一阶段的最大射频频率及所述第三阶段的最大射频频率;或者

[0019]

在所述第一阶段,射频占空比逐渐减小,在所述第三阶段,射频占空比逐渐增大,在所述第二阶段,射频占空比不高于所述第一阶段的最小射频占空比及所述第三阶段的最小射频占空比。

[0020]

在其中一个实施例中,在所述第三阶段,射频功率从7.0kw/m2~7.4kw/m2逐渐增大至9.0kw/m2~9.4kw/m2;或者

[0021]

在所述第三阶段,射频频率从11.0mhz~12.0mhz逐渐减小至3.0mhz~3.56mhz;或者

[0022]

在所述第三阶段,射频占空比从40%~50%逐渐增大至90%~100%。

[0023]

在其中一个实施例中,在所述第一阶段,射频功率、射频频率或射频占空比的变化为阶梯式渐变。

[0024]

在其中一个实施例中,所述有机缓冲封装层的材料选自碳氧化硅、聚对二甲苯、聚丙烯、聚苯乙烯或聚酰亚胺中的一种或多种。

[0025]

在其中一个实施例中,所述第一缓冲层的厚度为0.1μm~1μm,所述第二缓冲层的厚度为1μm~5μm,所述第三缓冲层的的厚度为0.1μm~1μm。

[0026]

一种发光器件,其特征在于,包括:

[0027]

发光器件主体,所述发光器件主体包括基板、第一电极层、发光功能层以及第二电极层,所述第一电极层设置在所述基板上,所述发光功能层设置在所述第一电极层上,所述第二电极层设置在所述发光功能层上;

[0028]

封装层,所述封装层设置于所述第二电极层上,所述封装层包括有机缓冲封装层,所述有机缓冲封装层采用上述任一实施例所述的发光器件的有机缓冲封装层的制作方法制得。

[0029]

在其中一个实施例中,所述封装层还包括第一无机封装层和第二无机封装层,所述第一无机封装层设置在所述第二电极层上,所述有机缓冲封装层设置在所述第一无机封装层上,所述第二无机封装层设置在所述有机缓冲封装层上。

[0030]

在其中一个实施例中,所述第一无机封装层和所述第二无机封装层的材料选自氮化硅、氧化硅、氮氧化硅、氧化铝和二氧化钛中的一种或多种。

[0031]

上述发光器件及其有机缓冲封装层与制作方法,有机缓冲封装层通过等离子体增强化学气相沉积工艺制作,先采用渐变的射频功率、射频频率或射频占空比形成第一缓冲层,再在第一缓冲层上形成第二缓冲层。以第一缓冲层制作过程中射频功率的变化为例,在

第一阶段,因刚开始功率较高,有机源的汽化气体的解离率较高,更容易被分解,所形成的薄膜中不容易产生有机源不完全裂解或不均匀聚合形成的杂质颗粒,第二阶段形成有机缓冲封装层的主体部分,这一阶段因总体功率较低,薄膜的含碳量较高,但因为前期在第一阶段时有较多的碳化物作铺垫,薄膜的沉积环境有所改变,此时即使功率较低,也不会产生杂质颗粒。

附图说明

[0032]

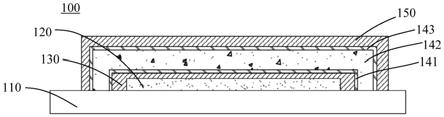

图1为一实施例的发光器件的结构示意图;

[0033]

图2为图1所示发光器件的制作流程示意图;

[0034]

图3为在第二电极层上制作第一无机封装层的示意图;

[0035]

图4为在第一无机封装层上制作第一缓冲层的示意图;

[0036]

图5为在第一缓冲层上制作第二缓冲层的示意图;

[0037]

图6为在第二缓冲层上制作第三缓冲层的示意图;

[0038]

图7为实施例1中制作有机缓冲封装层过程中射频功率的变化曲线图;

[0039]

图8为实施例1中制作有机缓冲封装层过程中射频频率的变化曲线图。

具体实施方式

[0040]

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

[0041]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0042]

如图1所示,本发明提供一种发光器件的有机缓冲封装层的制作方法,有机缓冲封装层包括第一缓冲层141及第二缓冲层142,有机缓冲封装层,该制作方法包括以下步骤:

[0043]

通过等离子体增强化学气相沉积工艺经由第一阶段形成第一缓冲层141。

[0044]

通过等离子体增强化学气相沉积工艺经由第二阶段在第一缓冲层141上形成第二缓冲层142。

[0045]

在第一阶段,射频功率逐渐减小,在第二阶段,射频功率不高于第一阶段的最小射频功率;或者

[0046]

在第一阶段,射频频率逐渐增大,在第二阶段,射频频率不低于第一阶段的最大射频频率;或者

[0047]

在第一阶段,射频占空比逐渐减小,在第二阶段,射频占空比不高于第一阶段的最小射频占空比。

[0048]

有机缓冲封装层为膜质较软、弯折时膜层应力几乎为零的膜层,其材料可以选用碳氧化硅、聚对二甲苯、聚丙烯、聚苯乙烯、聚酰亚胺等。有机缓冲封装层主要作用是缓冲相邻膜层的应力,使显示器具有更好的可靠性和抗弯折性,具有较高的可见光透过率,还可以

包覆封装过程中可能掉落的灰尘杂质,被包裹的灰尘杂质棱角更加圆润,不易形成水氧透过的通道,具有一定的水氧阻隔性能。

[0049]

同样地,射频频率和射频占空比的改变也能够起到相同的效果。

[0050]

在其中一个示例中,在第一阶段,射频功率从9.0kw/m2~9.4kw/m2逐渐减小至7.0kw/m2~7.4kw/m2,在第二阶段,射频功率为4.3kw/m2~4.7kw/m2。

[0051]

在其中一个示例中,在第一阶段,射频频率从3.0mhz~3.56mhz逐渐增大至11.0mhz~12.0mhz,在第二阶段,射频频率为13.0mhz~13.56mhz。

[0052]

在其中一个示例中,在第一阶段,射频占空比从90%~100%逐渐减小至40%~50%,在第二阶段,射频占空比为30%~40%。

[0053]

在其中一个示例中,在第一阶段,射频功率、射频频率或射频占空比的变化为阶梯式渐变。

[0054]

在其中一个示例中,制作有机缓冲封装层还包括:

[0055]

第三阶段,在第二缓冲层142上形成第三缓冲层143。

[0056]

在第一阶段,射频功率逐渐减小,在第三阶段,射频功率逐渐增大,在第二阶段,射频功率不高于第一阶段的最小射频功率及第三阶段的最小射频功率;或者,

[0057]

在第一阶段,射频频率逐渐增大,在第三阶段,射频频率逐渐减小,在第二阶段,射频频率不低于第一阶段的最大射频频率及第三阶段的最大射频频率;或者,

[0058]

在第一阶段,射频占空比逐渐减小,在第一阶段,射频占空比逐渐增大,在第二阶段,射频占空比不高于第一阶段的最大射频占空比及第三阶段的最大射频占空比。

[0059]

在其中一个示例中,在第三阶段,射频功率从7.0kw/m2~7.4kw/m2逐渐增大至9.0kw/m2~9.4kw/m2。

[0060]

在其中一个示例中,在第三阶段,射频频率从11.0mhz~12.0mhz逐渐减小至3.0mhz~3.56mhz。

[0061]

在其中一个示例中,在第三阶段,射频占空比从40%~50%逐渐增大至90%~100%。

[0062]

在其中一个示例中,在第三阶段,射频功率、射频频率或射频占空比的变化为阶梯式渐变。

[0063]

在其中一个示例中,第一缓冲层的厚度为0.1μm~1μm,第二缓冲层的厚度为1μm~5μm,第三缓冲层的的厚度为0.1μm~1μm。

[0064]

如图2~5所示,进一步地,本发明还提供一种发光器件的制备方法,包括以下步骤:

[0065]

步骤一,制作或提供发光器件主体,发光器件主体包括基板110和发光组件120,发光组件120包括第一电极层、发光功能层以及第二电极层,第一电极层设置在基板110上,发光功能层设置在第一电极层上,第二电极层设置在发光功能层上。

[0066]

步骤二,在发光器件主体上制作封装层,封装层包括有机缓冲封装层,有机缓冲封装层采用上述任一示例的有机缓冲封装层的制作方法制得。

[0067]

在其中一个示例中,第二缓冲层在第一缓冲层的正投影面积覆盖第一缓冲层。

[0068]

在其中一个示例中,封装层还包括第一无机封装层130和第二无机封装层150,第一无机封装层130设置子在第二电极层上,有机缓冲封装层设置在第一无机封装层130上,

第二无机封装层150设置在有机缓冲封装层上。

[0069]

更具体地,本示例的发光器件的制作方法,包括以下步骤:

[0070]

步骤一,制作或提供发光器件主体,发光器件主体包括基板110和发光组件120,发光组件120包括第一电极层、发光功能层以及第二电极层,第一电极层设置在基板110上,发光功能层设置在第一电极层上,第二电极层设置在发光功能层上。

[0071]

步骤二,在第二电极层上制作第一无机封装层130。

[0072]

步骤三,在第一无机封装层130上制作有机缓冲封装层。

[0073]

步骤四,在有机缓冲封装层上制作第二无机封装层150。

[0074]

其中,有机缓冲封装层通过等离子化学气相沉积工艺制作,分为多个工艺阶段,包括:

[0075]

第一阶段,在第一无机封装层130上形成第一缓冲层141。

[0076]

第二阶段,在第一缓冲层141上形成第二缓冲层142。

[0077]

在第一阶段,射频功率逐渐减小,在第二阶段,射频功率不高于第一阶段的最小射频功率;或者,

[0078]

在第一阶段,射频频率逐渐增大,在第二阶段,射频频率不低于第一阶段的最大射频频率;或者,

[0079]

在第一阶段,射频占空比逐渐减小,在第二阶段,射频占空比不高于第一阶段的最大射频占空比。

[0080]

第一无机封装层130以及第二无机封装层150为膜质较硬、弯折时膜层应力较大的膜层,其材料可以选用氮化硅、氧化硅、氮氧化硅、氧化铝和二氧化钛中的一种或多种,具有较理想的阻挡水氧的能力,并且还具有较高的可见光透过率。

[0081]

进一步地,本发明还提供一种发光器件,其是通过上述任一实施例的制作方法制作得到。

[0082]

上述发光器件及其有机缓冲封装层与制作方法,有机缓冲封装层通过等离子体增强化学气相沉积工艺制作,先采用渐变的射频功率、射频频率或射频占空比形成第一缓冲层,再在第一缓冲层上形成第二缓冲层。以第一缓冲层制作过程中射频功率的变化为例,在第一阶段,因刚开始功率较高,有机源的汽化气体的解离率较高,更容易被分解,所形成的薄膜中不容易产生有机源不完全裂解或不均匀聚合形成的杂质、灰尘或非目标聚合物,第二阶段形成有机缓冲封装层的主体部分,这一阶段因总体功率较低,薄膜的含碳量较高,但因为前期在第一阶段时有较多的碳化物作铺垫,薄膜的沉积环境有所改变,此时即使功率较低,也不会产生杂质、灰尘或非目标聚合物。并且,因为功率较低、含碳量较高,较少的有机源汽化气体被解离,这一部分的薄膜具有更高的流动性、灰尘覆盖性以及应力缓冲性能,较适合作为薄膜封装的中间膜层。此外,有机缓冲封装层接近第一无机封装层位置更接近无机性质,与第一无机封装层的粘结力较强,可提高抗弯折性能。

[0083]

以下结合具体实施例对本发明作进一步说明。

[0084]

实施例1

[0085]

本实施例提供的发光器件的制作方法,包括以下步骤:

[0086]

步骤s110,提供发光器件主体置于腔室中,发光器件主体包括基板110、第一电极层、发光功能层以及第二电极层,第一电极层设置在基板110上,发光功能层设置在第一电

极层上,第二电极层设置在发光功能层上。

[0087]

步骤s120,如图3所示,利用磁控溅射、蒸镀、化学气相沉积、原子层沉积、分子层沉积、喷墨印刷等方法在第二电极层上制作第一无机封装层130。

[0088]

步骤s130,如图4所示,采用等离子体增强化学气相沉积工艺,在第一无机封装层130上形成有机缓冲封装层。

[0089]

等离子体增强化学气相沉积工艺参数包括:

[0090]

气压:0.6~0.8mtorr;

[0091]

台板与电极板间距:38~42mm;

[0092]

hmdso(六甲基二硅氧烷)的气体流量:500~550sccm/m2;

[0093]

o2与hmdso气体的流量比例:8~12;

[0094]

n2扩散气体与载气流量:11950sccm/m2;

[0095]

射频频率:13.56mhz;

[0096]

射频功率则在不同的阶段中渐变加载,具体分为如下三个阶段:

[0097]

第一阶段:如图5所示,使用较大范围的射频功率,开始射频功率为9.2kw/m2,每加载10秒后,使用比之前的射频功率小0.2kw/m2的功率加载至腔室,持续100秒,至射频功率为7.4kw/m2,形成第一缓冲层141。即反应进行的前10s,沉积薄膜所加载的功率为9.2kw/m2,当反应分别进行至第10s、20s、30s、40s、50s、60s、70s、80s、90s开始时,沉积薄膜所加载的功率分别改变为9.0kw/m2、8.8kw/m2、8.6kw/m2、8.4kw/m2、8.2kw/m2、8.0kw/m2、7.8kw/m2、7.6kw/m2、7.4kw/m2,均持续10s。

[0098]

第二阶段:如图6所示,使用较小范围的射频功率,开始射频功率为6.2kw/m2,每加载15秒后,使用比之前的射频功率小0.1kw/m2的功率加载至腔室,持续240秒,至射频功率为4.7kw/m2。接着从4.7kw/m2的功率开始,每加载15秒后,使用比之前的射频功率大0.1kw/m2的功率加载至腔室,持续240秒,至射频功率为6.2kw/m2。

[0099]

第三阶段:如图6所示,使用较大范围的射频功率,使刚开始为7.4kkw/m2的射频功率,每加载10秒后,使用比之前的射频功率大0.2kw/m2的功率加载至腔室,持续100秒,至射频功率为9.2kw/m2。射频功率的变化如图7所示。

[0100]

以上三个阶段,分别形成了所述第二封装膜层的3种不同膜质、且膜质渐变的碳氧化硅膜层,

[0101]

在第一阶段,因刚开始功率较高,(9.2kw/m2),hmdso的汽化气体的解离率较高,更容易被分解,所形成的薄膜中不容易产生生硅碳聚集的杂质、灰尘或非目标聚合物,且所形成的薄膜中含碳量相对较少,薄膜性质更接近sio

x

,更接近无机膜性质,因此与所述第一无机封装层130有较好的粘附性,不容易发生层间剥离的现象。

[0102]

第二阶段形成有机缓冲封装层的主体部分,这一阶段因总体功率较低,薄膜的含碳量较高,但因为前期在第一阶段时有较多的碳氧化硅作铺垫,薄膜的沉积环境有所改变,此时即使功率较低,也不会产生硅碳聚集的杂质、灰尘或非目标聚合物。并且,因为功率较低、含碳量较高,较少的hmdso汽化气体被解离,这一部分的薄膜具有更高的流动性,灰尘覆盖性,应力缓冲性能,较适合作为薄膜封装的中间膜层。

[0103]

步骤s140,在第三缓冲层143上形成第二无机封装层150,第二无机封装层150与第一无机封装层130的材料、制备方法类似,得到如图1所示的发光器件100。

[0104]

实施例2

[0105]

本实施例提供的发光器件的制作方法,包括以下步骤:

[0106]

步骤s210,提供发光器件主体置于腔室中,发光器件主体包括基板、第一电极层、发光功能层以及第二电极层,第一电极层设置在基板上,发光功能层设置在第一电极层上,第二电极层设置在发光功能层上。

[0107]

步骤s220,利用磁控溅射、蒸镀、化学气相沉积、原子层沉积、分子层沉积、喷墨印刷等方法在第二电极层上制作第一无机封装层。

[0108]

步骤s230,采用等离子体增强化学气相沉积工艺,在第一无机封装层上形成有机缓冲封装层。

[0109]

等离子体增强化学气相沉积工艺参数包括:

[0110]

气压:0.6~0.8mtorr;

[0111]

台板与电极板间距:38~42mm;

[0112]

hmdso的气体流量:500~550sccm/m2;

[0113]

o2与hmdso气体的流量比例:8~12;

[0114]

n2扩散气体与载气流量:11950sccm/m2;

[0115]

射频功率:6.2kw/m2;

[0116]

如图8所示,射频频率则在不同的阶段中渐变加载,具体分为如下三个阶段:

[0117]

第一阶段:使用较大范围的射频频率,开始射频频率为3.56mhz,每加载20秒后,使用比之前的射频频率大2mhz的频率加载至腔室,持续100秒,至射频频率为13.56mhz。即反应进行的前20s,沉积薄膜所使用的射频频率为3.56mhz,当反应分别进行至第20s、40s、60s、80s开始时,沉积薄膜所使用的频率分别改变为5.56mhz、7.56mhz、9.56mhz、11.56mhz,均持续20s。

[0118]

第二阶段:使用固定的射频频率,频率为13.56mhz,完成第二阶段薄膜的沉积,持续240s。

[0119]

第三阶段:使用较大范围的射频功率,开始射频频率为11.56mhz,每加载20秒后,使用比之前的射频频率小2mhz的频率加载至腔室,持续100秒,至射频功率为3.56mhz。

[0120]

步骤s240,在第三缓冲层上形成第二无机封装层,第二无机封装层与第一无机封装层的材料、制备方法类似。

[0121]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0122]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1