发光二极管及其制作方法与流程

[0001]

本发明属于半导体领域,尤其涉及改善金属迁移的发光二极管及其制作方法。

背景技术:

[0002]

led芯片因其高亮度、低电压、低能耗、寿命长等优点广泛的应用在照明、户内外显示屏、背光源、显示灯等各个领域。所面临的使用条件和环境各种各样,尤其是在户内外显示屏使用环境更加严苛。在显示屏终端应用过程中受到高温、水汽、化学腐蚀等环境影响。芯片通电点亮(正向电流)及关闭(负向电压)的状态下,金属元素被电解成离子状态,在正向电流及负向电压的电场作用下发生迁移的现象,导致死灯异常。

[0003]

参看附图1,传统的发光二极管(light-emitting diode, led)芯片结构通常包括衬底10’、n型层21’、发光层22’、p型层23’、透明导电层30’、金属电极,金属电极包括n电极41’和p电极42’,其中n型层21’提供的电子和p型层23’提供的空穴在发光层22’中复合发光。

[0004]

由于p/n 电极41’、42’之间形成电场,led 芯粒在使用过程中,电极下的金属受电场作用发生金属迁移现象。当金属不断迁移后,p/n 电极之间直接导通形成短路,出现“死灯”的异常现象。

技术实现要素:

[0005]

为了改善金属迁移的问题,本发明提供了一种利用位于p电极和/或n电极下方的金属结构通过分流而削弱p电极和n电极之间的电场强度,从而改善电极中金属迁移的问题。具体的技术方案如下:根据本发明的第一方面,发光二极管,至少包括:衬底;层叠于所述衬底上的外延层,所述外延层包括依次层叠的n型半导体层、发光层和p型半导体层,刻蚀外延层露出n型半导体层形成第一凹槽;p电极,与p型半导体层电性连接;n电极,位于第一凹槽内,与n型半导体层电性连接;其特征在于:所述p电极下方设置与n型半导体层电性连接的第一金属结构,第一金属结构与p电极之间具有第一绝缘隔离层,所述n电极下方设置与p型半导体层电性连接的第二金属结构,第二金属结构与n电极之间具有第二绝缘隔离层。

[0006]

在本发明的一些实施例中,刻蚀所述p型半导体层至n型半导体层形成第二凹槽,第一金属结构设置于第二凹槽内,第一金属结构与n型半导体层电性导通;所述第一绝缘隔离层包裹第一金属结构表面,所述p电极包裹第一绝缘隔离层表面。

[0007]

所述第二金属结构位于第一凹槽侧壁的p型半导体层表面,第二金属结构与p型半导体层电性导通。所述第二绝缘隔离层包裹第二金属结构,并延伸至第一凹槽的侧壁。所述n电极沿第二绝缘隔离层表面延伸至第二金属结构的上方。

[0008]

所述p电极与n电极和第一金属结构分别形成第一电场和第二电场,第二电场削弱第一电场的强度,降低p电极和n电极之间的金属迁移。所述n电极与p电极和第二金属结构之间分别形成第一电场和第三电场,第三电场削弱第一电场的强度,降低p电极和n电极之

间的金属迁移。

[0009]

其中,所述第二凹槽的开口直径小于p电极的直径;所述第一金属结构的顶部高于或齐平于或低于p型半导体层的表面;第二凹槽的形状为圆柱形或者v形。所述第一金属结构和第二金属结构相同或者不同。所述第一金属结构和第二金属结构均为单层结构或者多层结构。所述第一金属结构和第二金属结构均选自镍、铬、铝、铂、银、金、钛中的一种或者几种的组合。所述第一绝缘隔离层和第二绝缘隔离层均选自二氧化硅、氮化硅、氧化铝中的一种或者几种的组合。

[0010]

进一步地,所述p型半导体层表面还设置有透明导电层。

[0011]

根据本发明的第二方面,上述发光二极管的制作方法,包括如下步骤:1)提供一衬底,于所述衬底上依次生长n型半导体层、发光层和p半导体层,形成外延层;2)于所述外延层内制作形成第一凹槽和第二凹槽, 所述第一凹槽和第二凹槽的底部均位于n型半导体层内;3)于所述第二凹槽内制作第一金属结构,于所述p型半导体层表面制作第二金属结构;4)于所述第一金属结构表面制作第一绝缘隔离层,第一绝缘隔离层包裹第一金属结构;于所述第二金属结构表面制作第二绝缘隔离层,第二绝缘隔离层包裹第二金属结构;5)于所述第一绝缘隔离层表面制作p电极,p电极与p型半导体层电性连接;于所述第二凹槽内制作n电极,n电极沿第二绝缘隔离层表面延伸至第二金属结构的上方,n电极与n型半导体层电性连接。

[0012]

在本发明的一些实施例中,所述第一凹槽和第二凹槽为同一刻蚀工艺步骤制成。所述的刻蚀方法包括干法刻蚀、湿法刻蚀或者两者的组合。所述第一金属结构和第二金属结构为同一蒸镀工艺步骤制成。所述第一绝缘隔离层和第二绝缘隔离层为同一cvd工艺步骤制成。

[0013]

根据本发明的第三个方面,发光二极管,至少包括:衬底;依次层叠于所述衬底上的n型半导体层、发光层、p型半导体层和透明导电层,刻蚀透明导电层至n型半导体层形成第一凹槽;p电极,位于透明导电层表面,与p型半导体层电性接触;n电极,位于第一凹槽内,与n型半导体层电性接触;其特征在于:所述p电极下方设置与n型半导体层电性连接的第一金属结构,第一金属结构与p电极之间具有第一绝缘隔离层。

[0014]

在本发明的一些实施例中,刻蚀所述透明导电层至n型半导体层形成第二凹槽,第一金属结构设置于第二凹槽内,第一金属结构与n型半导体层电性导通;所述第一绝缘隔离层包裹于第一金属结构表面,所述p电极包裹于第一绝缘隔离层表面。所述p电极与n电极和第一金属结构分别形成第一电场和第二电场,第二电场削弱第一电场的强度,降低p电极和n电极之间的金属迁移。

[0015]

根据本发明的第四个方面,上述发光二极管的制作方法,包括如下步骤:1)提供一衬底,于所述衬底上依次生长n型半导体层、发光层和p半导体层,形成外延层;2)于所述外延层内制作第一凹槽和第二凹槽, 所述第一凹槽和第二凹槽的底部均位于n型半导体层内;3)于所述第二凹槽内制作第一金属结构;

4)于所述第一金属结构表面制作第一绝缘隔离层,第一绝缘隔离层包裹第一金属结构;5)分别于所述第一绝缘隔离层表面和第二凹槽内制作p电极和n电极,所述p电极与p型半导体层电性连接,n电极与n型半导体层电性连接。

[0016]

根据本发明的第五个方面,发光二极管,至少包括:衬底;依次层叠于所述衬底上的n型半导体层、发光层、p型半导体层和透明导电层,刻蚀透明导电层至n型半导体层形成第一凹槽;p电极,位于透明导电层表面,与p型半导体层电性接触;n电极,位于第一凹槽内,与n型半导体层电性接触;其特征在于:所述n电极下方设置与p型半导体层电性连接的第二金属结构,第二金属结构与n电极之间具有第二绝缘隔离层。

[0017]

在本发明的一些实施例中,所述第二金属结构位于第一凹槽侧壁的p型半导体层表面,第二金属结构与p型半导体层电性导通。所述第二绝缘隔离层包裹第二金属结构,并延伸至第一凹槽的侧壁。所述n电极沿第二绝缘隔离层表面延伸至第二金属结构的上方。所述n电极与p电极和第二金属结构之间分别形成第一电场和第三电场,第三电场削弱第一电场的强度,降低p电极和n电极之间的金属迁移。

[0018]

根据本发明的第六个方面,上述发光二极管的制作方法,包括如下步骤:1)提供一衬底,于所述衬底上依次生长n型半导体层、发光层和p半导体层,形成外延层;2)于所述外延层内制作第一凹槽,第一凹槽的底部位于n型半导体层内;3)于所述第一凹槽侧壁的p型半导体层表面制作第二金属结构;4)于所述第二金属结构表面制作第二绝缘隔离层;5) 分别于p型半导体层表面和第二凹槽内制作p电极和n电极,p电极与p型半导体层电性连接,n电极沿第二绝缘隔离层表面延伸至第二金属结构的上方,n电极与n型半导体层电性连接。

[0019]

本发明至少具有以下有益效果:1) 本发明与传统的led结构相比,第一电场和第二电场的强度值总和等于n,因此,p电极和n电极之间的第一电场强度则小于传统的led中两者之间的强度,从而可以利用第二电场分流第一电场的强度。又因为p电极和/或n电极的金属迁移受两者之间电场强度的直接影响,因此本发明可以降低金属迁移率,改善led因金属迁移导致的“死灯”异常现象;2) 本发明与传统的led结构相比,第一电场和第三电场的强度值总和等于n,因此,p电极和n电极之间的第一电场强度则小于传统的led中两者之间的强度,从而可以利用第三电场分流第一电场的强度。又因为p电极和/或n电极的金属迁移受两者之间电场强度的直接影响,因此本发明可以降低金属迁移率,改善led因金属迁移导致的“死灯”异常现象;3) 与传统的只有一对p电极和n电极的led相比,本实施例中的第一电场可以利用第二电场和第三电场的分流效益而得到削弱,又因为p电极和/或n电极的金属迁移受两者之间电场强度的直接影响,因此本发明可以降低金属迁移率,改善led因金属迁移导致的“死灯”异常现象。

附图说明

[0020]

图1是依据传统的发光二极管剖视结构示意图。

[0021]

图2是依据本发明的一个实施例的发光二极管俯视结构示意图。

[0022]

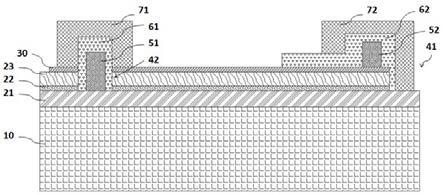

图3是依据本发明的一个实施例的发光二极管剖视结构示意图。

[0023]

图4~6是依据本发明的另一个实施例的发光二极管制作方法的结构示意图。

[0024]

图7是依据本发明的另一个实施例的发光二极管剖视结构示意图。

[0025]

图8是依据本发明的另一个实施例的发光二极管剖视结构示意图。

具体实施方式

[0026]

以下结合附图和具体实施例对本发明进行详细说明。需说明的是,本发明的附图均采用非常简化的非精准比例,仅用以方便、明晰的辅助说明本发明。

[0027]

关于本发明,氮化镓系

ⅲ-ⅴ

族化合物半导体是指例如gan、gaaln、ingan、inalgan等的包括镓在内的周期表第ⅲ族元素的氮化物半导体。这些化合物半导体可用化学式in

x

al

y

gan

1-x-y

表示,其中0≤x≤1、0≤y≤1,x+y≤1。

[0028]

实施例1参看附图2和3,其中图2示出了本实施例发光二极管的俯视结构示意图;图3示出了本实施例发光二极管的剖视结构示意图。

[0029]

本实施例公开了发光二极管,至少包括:衬底10;层叠于衬底10上的外延层,其包括依次的n型半导体层21、发光层22、p型半导体层23,以及透明导电层30。

[0030]

其中,衬底10的材质可以选自al2o3、sic、gaas、gan、aln、gap、si、zno、mno中的任意一种或者几种的组合。本实施例以蓝宝石衬底10(sapphire substrate)为例说明,晶格方向可以例如为(0001),但本发明不限制所使用的衬底10材质与晶格方向。也可以对衬底10进行图形化处理,改变光的传播路径,提升发光元件的出光效率。

[0031]

p型半导体层23、发光层22和n型半导体层21均是由多层iii-v族化合物半导体层层叠形成,其中p型半导体层23和/或n型半导体层21可以具有单层结构或多层结构。p型掺杂杂质类型可以为mg、zn、ca、 sr、或者ba,n型掺杂杂质类型可以为si、ge、或者sn,本发明不排除其他的元素等效替代的掺杂。

[0032]

形成每个iii族化合物半导体层的方法没有特别限制,例如金属有机化学气相沉积(mocvd),分子束外延法(mbe)、卤化物气相外延法(hvpe法)、溅射法,离子镀法,电子喷淋法等。本发明采用常规的mocvd法于衬底10上制作而成。发光层22受电压驱动时会发出光线,该光线的颜色取决于化合物半导体层的材料。p型半导体层23或n型半导体层21可以为氮化镓基、砷化镓基或者磷化镓基材质。发光层22为能够提供光辐射的材料,具体的辐射波段介于390~950nm,如蓝、绿、红、黄、橙、红外光,发光层22可以为单量子阱或多量子阱结构。

[0033]

为了提高半导体层的生长质量和性能,还可以在衬底10和n型半导体层21之间生长缓冲层(图中未显示),以及n型半导体层21和发光层22之间生长应力释放层(图中未显示),以及发光层22和p型半导体层23之间生长电子阻挡层(图中未显示)。具体根据生产需要而定。

[0034]

透明导电层30,用于扩展电流,其覆盖于部分的第二导电型半导体层上,透明导电层30的面积小于第二导电型半导体层的面积。本实施例中透明导电层30为氧化铟锡层,在其他实施例中也可以为氧化锌层、氧化锌铟锡层、氧化铟锌层、氧化锌锡层、氧化镓铟锡层、氧化镓铟层、氧化镓锌层、掺杂铝的氧化锌层或掺杂氟的氧化锡层中的一种或者几种的组

合。

[0035]

p电极71,通过透明导电层30与p型半导体层23电性连接,p电极71可以包括焊盘部和延伸部,延伸部用于扩展焊盘部的电流,防止电流聚集于焊盘部。n电极72与n型半导体层21电性连接。

[0036]

其中,p电极71下方设置与n型半导体层21电性连接的第一金属结构51,第一金属结构51与p电极71之间具有第一绝缘隔离层61,n电极72下方设置与p型半导体层23电性连接的第二金属结构52,第二金属结构52与n电极72之间具有第二绝缘隔离层62。

[0037]

具体地,在外延层内设置第一凹槽41和第二凹槽42,可以采用刻蚀方法形成,刻蚀方法可以采用干法刻蚀、湿法刻蚀或者两者的组合,本实施例中采用干法刻蚀。

[0038]

第二凹槽42的开口直径小于p电极71的直径,进一步地,第二凹槽42的开口直径小于p电极71的焊盘部的直径,其形状可以为圆柱形或者v形。

[0039]

第二凹槽42位置与p电极71对应,第一金属结构51设置于第二凹槽42内,其侧壁与第二凹槽42的侧壁之间具有间隙,因此两者不会导通。由于第一金属结构51的底部与n型半导体层21接触,因此第一金属结构51与n型半导体层21电性导通。第一金属结构51的顶部高于或齐平于或低于p型半导体层23的表面,本实施例优选第一金属结构51的顶部高于p型半导体层23的表面。第一绝缘隔离层61包裹第一金属结构51表面,可以包裹第一金属结构51的顶部和侧壁,使第一金属结构51与第二凹槽42侧壁的半导体层和p电极71完全绝缘隔离。

[0040]

p电极71包裹第一绝缘隔离层61表面,p电极71的中间部分与第一绝缘隔离层61接触,外缘与透明导电层30接触,以实现p电极71可以通过透明导电层30与p型半导体层23电性连接。

[0041]

n电极72位于第一凹槽41内,第二金属结构52位于第一凹槽41侧壁的p型半导体层23表面,第二金属结构52与p型半导体层23电性导通。第二绝缘隔离层62包裹第二金属结构52,包括第二金属结构52的顶部和侧壁,并延伸至第一凹槽41的侧壁。第二绝缘隔离层62由第二金属结构52的表面沿第一凹槽41侧壁的半导体层延伸至第一凹槽41的底部,同时n电极72沿第二绝缘隔离层62表面延伸至第二金属结构52的上方,使得n电极72通过第二绝缘隔离层62与第一凹槽41侧壁的半导体层以及第二金属结构52完全绝缘隔离。

[0042]

进一步地,第一金属结构51和第二金属结构52相同或者不同。第一金属结构51和第二金属结构52均为单层结构或者多层结构。第一金属结构51和第二金属结构52均可以选自镍、铬、铝、铂、银、金、钛中的一种或者几种的组合。本实施例中优选,第一金属结构51与n电极72结构相同,第二金属结构52与p电极71结构相同。

[0043]

第一绝缘隔离层61和第二绝缘隔离层62均可以选自二氧化硅、氮化硅、氧化铝中的一种或者几种的组合。本实施例中优选第一绝缘隔离层61和第二绝缘隔离层62均为二氧化硅层。

[0044]

本实施例中,由于p电极71与p型半导体层23电性导通,而第一金属结构51和n电极72均与n型半导体层21电性导通;n电极72与n型半导体层21电性导通,p电极71和第二金属结构52均与p型半导体层23电性导通;因此,p电极71和n电极72之间可以形成第一电场,p电极71和第一金属结构51之间也可以形成第二电场,n电极72和第二金属结构52之间可以形成第三电场。

[0045]

因此,与传统的只有一对p电极71和n电极72的led相比,本实施例中的第一电场可

以利用第二电场和第三电场的分流效益而得到削弱,又因为p电极71和/或n电极72的金属迁移受两者之间电场强度的直接影响,因此本发明可以降低金属迁移率,改善led因金属迁移导致的“死灯”异常现象。

[0046]

实施例2为了制作实施例1中的发光二极管,本实施例提供了制作方法,具体包括如下步骤:参看附图4,步骤1)提供一衬底10,于所述衬底10上依次生长n型半导体层21、发光层22、p半导体层23,形成外延层;步骤2)于外延层内制作第一凹槽41和第二凹槽42。

[0047]

具体地,刻蚀p型半导体层23至n型半导体层21形成第一凹槽41和第二凹槽42,然后在p型半导体层23表面制作透明导电层30;或者,先在p型半导体层23表面制作透明导电层30,然后刻蚀透明导电层30至n型半导体层21形成第一凹槽41和第二凹槽42。第一凹槽41和第二凹槽42的位置相对,例如可以位于对应于衬底10的两端,或者对角线处,如此增大两者之间的距离,可以延长后续电极注入的电流的路径,利于发光。

[0048]

第一凹槽41和第二凹槽42可以由同一刻蚀工艺步骤形成,其可以同时形成,刻蚀方法包括干法刻蚀、湿法刻蚀或者两者的组合,本实施例优选为采用干法刻蚀同时刻蚀形成第一凹槽和第二凹槽。

[0049]

参看附图5,步骤3)于第二凹槽42内制作第一金属结构51,于p型半导体层23表面制作第二金属结构52。

[0050]

具体地,第二金属结构52制作于第一凹槽41侧壁的p型半导体层23表面,且两者相对设置,如此设计的目的是,使第二金属结构52与第一金属51之间的距离增大,可以延长后续电极注入的电流的路径,利用发光。

[0051]

第一金属结构51和第二金属结构52为同一步骤工艺制程,其可以采用蒸镀法同时制成。第一金属结构51和第二金属结构52可以为相同的结构,例如均为单层金属结构或者多层金属结构,其材料均自镍、铬、铝、铂、银、金、钛中的一种或者几种的组合。

[0052]

参看附图6,步骤4)于第一金属结构51表面制作第一绝缘隔离层61,第一绝缘隔离层61包裹第一金属结构51;于第二金属结构52表面制作第二绝缘隔离层62,第二绝缘隔离层62包裹第二金属结构52。

[0053]

第一绝缘隔离层61可以包裹第一金属结构51的顶部和侧壁,使第一金属结构51与第二凹槽42侧壁的外延层完全绝缘隔离;第二绝缘隔离层也可以包裹第二金属结构52的顶部和侧壁。

[0054]

第一绝缘隔离层61和第二绝缘隔离层62可以为同一沉积步骤形成,其可以同时制作而成。例如采用pecvd法同时沉积形成一绝缘隔离层61和第二绝缘隔离层62。第一绝缘隔离层61和第二绝缘隔离层62的材料可以相同,例如均选自二氧化硅、氮化硅、氧化铝中的一种或者几种的组合。本实施例中优选两者的材料均为二氧化硅。

[0055]

继续参看附图4,步骤5) 于所述第一绝缘隔离层61表面制作p电极71,p电极71与p型半导体层23电性连接;于所述第二凹槽42内制作n电极72,n电极72沿第二绝缘隔离层62表面延伸至第二金属结构52的上方,n电极72与n型半导体层21电性连接。

[0056]

实施例3参看附图7,本实施例提供的发光二极管,其包括:衬底10;层叠于衬底10上的外延层,

其中外延层包括依次层叠的n型半导体层21、发光层22和p型半导体层23;以及透明导电层30。每层的具体结构已在实施例1中详细描述,此处不再赘述。

[0057]

其中,p电极71下方设置与n型半导体层21电性连接的第一金属结构51,第一金属结构51与p电极71之间具有第一绝缘隔离层61。

[0058]

具体地,在外延层内刻蚀形成第二凹槽42,刻蚀方法可以采用干法刻蚀、湿法刻蚀或者两者的组合,本实施例中采用干法刻蚀,第二凹槽42的开口直径小于p电极71的直径,进一步地,第二凹槽42的开口直径小于p电极71的焊盘部的直径,其形状可以为圆柱形或者v形。

[0059]

第二凹槽42位置与p电极71对应,第一金属结构51设置于第二凹槽42内,其侧壁与第二凹槽42的侧壁之间具有间隙,因此两者不会导通。由于第一金属结构51的底部与n型半导体层21接触,因此第一金属结构51与n型半导体层21电性导通。第一金属结构51的顶部高于或齐平于或低于p型半导体层23的表面,本实施例优选第一金属结构51的顶部高于p型半导体层23的表面。第一绝缘隔离层61包裹第一金属结构51表面,可以包裹第一金属结构51的顶部和侧壁,使第一金属结构51与第二凹槽42侧壁的半导体层和p电极71完全绝缘隔离。p电极71包裹第一绝缘隔离层61表面,p电极71的中间部分与第一绝缘隔离层61接触,外缘与透明导电层30接触,以实现p电极71可以通过透明导电层30与p型半导体层23电性连接。

[0060]

本实施例中,由于p电极71与p型半导体层23电性导通,而第一金属结构51和n电极72均与n型半导体层21电性导通。因此,p电极71和n电极72之间可以形成第一电场,p电极71和第一金属结构51之间也可以形成第二电场。因此,与传统的只有一对p电极71和n电极72的led相比,本实施例中的第一电场可以利用第二电场的分流效益而得到削弱,又因为p电极71和/或n电极72的金属迁移受两者之间电场强度的直接影响,因此本发明可以降低金属迁移率,改善led因金属迁移导致的“死灯”异常现象。

[0061]

实施例4为了制作实施例3中发光二极管,本实施例提供了制作方法,具体包括如下步骤:1)提供一衬底10,于衬底10上依次生长n型半导体层21、发光层22和p半导体层23,形成外延层;2)于外延层内制作第一凹槽41和第二凹槽42;具体地,刻蚀p型半导体层23至n型半导体层21形成第一凹槽41和第二凹槽42,然后在p型半导体层23表面制作透明导电层30;或者,先在p型半导体层23表面制作透明导电层30,然后刻蚀透明导电层30至n型半导体层21形成第一凹槽41和第二凹槽42;3)于第二凹槽42内制作第一金属结构51;4)于第一金属结构51表面制作第一绝缘隔离层61,第一绝缘隔离层61包裹第一金属结构51;5) 分别于第一绝缘隔离层61表面和第二凹槽42内制作p电极71和n电极72,p电极71与p型半导体层23电性连接,n电极72与n型半导体层21电性连接;其中步骤2)中第一凹槽41和第二凹槽42为同一步刻蚀工艺形成,刻蚀方法可以为干法刻蚀、湿法刻蚀或者两者的组合,本实施例优选干法刻蚀。第二凹槽42可以为l型的台阶状。本实施例在刻蚀第二凹槽42的同时形成第一凹槽41,未增加工艺步骤,因此不会增加led制造成本。

[0062]

实施例5参看附图8,本实施例中的发光二极管,其包括:衬底10;层叠于衬底10上的外延层,其中外延层包括依次层叠的n型半导体层21、发光层22和p型半导体层23;以及透明导电层30。每层的具体结构已在实施例1中详细描述,此处不再赘述。

[0063]

其中,n电极72下方设置与p型半导体层23电性连接的第二金属结构52,第二金属结构52与n电极72之间具有第二绝缘隔离层62。具体地,第二金属结构52位于第一凹槽41侧壁的p型半导体层23表面,第二金属结构52与p型半导体层23电性导通。第二绝缘隔离层62包裹第二金属结构52,包括第二金属结构52的顶部和侧壁,并延伸至第一凹槽41的侧壁。第二绝缘隔离层62由第二金属结构52的表面沿第一凹槽41侧壁的半导体层延伸至第一凹槽41的底部,同时n电极72沿第二绝缘隔离层62表面延伸至第二金属结构52的上方,使得n电极72通过第二绝缘隔离层62与第一凹槽41侧壁的半导体层以及第二金属结构52完全绝缘隔离。

[0064]

由于n电极72与n型半导体层21电性导通,p电极71和第二金属结构52均与p型半导体层23电性导通,因此,p电极71和n电极72之间可以形成第一电场,n电极72和第二金属结构52之间也可以形成第三电场。

[0065]

传统的led结构中只有一对p电极71和n电极72,假设p电极71和n电极72之间的电场强度值为n,本发明与传统的led结构相比,第一电场和第三电场的强度值总和等于n,因此,p电极71和n电极72之间的第一电场强度则小于传统的led中两者之间的强度,从而可以利用第三电场分流第一电场的强度。又因为p电极71和/或n电极72的金属迁移受两者之间电场强度的直接影响,因此本发明可以降低金属迁移率,改善led因金属迁移导致的“死灯”异常现象。

[0066]

实施例6为了制作实施例5中的发光二极管,本实施例提供了制作方法,具体包括如下步骤:1)提供一衬底10,于衬底10上依次生长n型半导体层21、发光层22和p半导体层,形成外延层;2)于外延层内制作形成第一凹槽41;具体地,刻蚀p型半导体层23至n型半导体层21形成第一凹槽41,然后在p型半导体层23表面制作透明导电层30;或者,先在p型半导体层23表面制作透明导电层30,然后刻蚀透明导电层30至n型半导体层21形成第一凹槽41,本实施例对比不作特别限制;3)于第一凹槽41侧壁的p型半导体层23表面制作第二金属结构52;4)于第二金属结构52表面制作第二绝缘隔离层62;5)分别于p型半导体层23表面和第二凹槽42内制作p电极71和n电极72,p电极71与p型半导体层23电性连接,n电极72沿第二绝缘隔离层62表面延伸至第二金属结构52的上方,n电极72与n型半导体层21电性连接。

[0067]

应当理解的是,上述具体实施方案为本发明的优选实施例,本发明的范围不限于该实施例,凡依本发明所做的任何变更,皆属本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1