μLED基板及制备方法、EL检测方法及装置与流程

μ

led基板及制备方法、el检测方法及装置

技术领域

1.本技术涉及半导体技术领域,具体而言,本技术涉及一种μled基板及制备方法、el检测方法及装置。

背景技术:

2.微型发光二极管(μled),包括尺寸约在50-150微米左右的miniled和尺寸为50微米以下的microled。微型发光二极管具有光电转换效率高,响应时间在ns(纳秒)级等特点。

3.传统检测无机发光二极管的亮度与外型的工艺,是使用laser(激光)或者uv(ultraviolet,紫外线)对无机发光二极管进行光致发光(photo luminescent,pl)激发,再使用自动光学检测仪进行检测。但光致发光特性与无机发光二极管在实际工作状态下的电致发光(electroluminescent,el)复合特性差异很大,无法有效检出问题。而且传统电致发光检测需要使用探针,针对微型发光二极管无法有效进行探测。

技术实现要素:

4.本技术针对现有方式的缺点,提出一种μled基板及制备方法、el检测方法及装置,以解决现有的光致发光检测精度不高、电致发光检测无法对微小发光二极管芯片进行有效检测问题。

5.第一个方面,本技术实施例提供了一种微型发光二极管芯片的电致发光检测方法,包括:

6.将微型发光二极管基板置于真空腔体中;将所述微型发光二极管基板的导电基底接收固定电平信号;

7.各微型发光二极管芯片的第一半导体层的外露表面发射电子束,以激发各所述微型发光二极管芯片的发光层发光;

8.获取各所述微型发光二极管芯片的发光图像信号;

9.根据所述发光图像信号确定各所述微型发光二极管芯片是否正常;

10.其中,所述微型发光二极管基板包括导电基底和布置于所述导电基底上的多个微型发光二极管芯片,所述微型发光二极管芯片包括第一半导体层,所述第一半导体层为所述微型发光二极管芯片中最远离所述导电基底的膜层。

11.第二个方面,本技术实施例提供了一种微型发光二极管基板,包括:导电基底和布置于所述导电基底上的多个微型发光二极管芯片;

12.所述微型发光二级管芯片包括第一电极层和磊晶层,所述第一电极层和所述磊晶层依次层叠于所述导电基底上;所述磊晶层包括依次层叠的第二半导体层、发光层和第一半导体层;

13.所述第一电极层远离所述导电基底的表面与所述第二半导体层直接接触,所述第一电极层靠近所述导电基底的表面与所述导电基底连接。

14.第三个方面,本技术实施例提供了一种微型发光二极管基板的制备方法,包括:在

图形化的晶圆衬底上制作磊晶层,所述磊晶层包括依次层叠于所述图形化的晶圆衬底上的第一半导体层、发光层和第二半导体层;

15.在所述第二半导体层远离所述第一半导体层的表面制作第一电极层;

16.对所述第一电极层与所述磊晶层进行阵列化分割以形成微型发光二极管芯片阵列;

17.将涉及所述微型发光二极管芯片阵列的第一电极层均连接至导电基底后,将所述微型发光二极管芯片阵列从所述图形化的晶圆衬底上剥离。

18.第四个方面,本技术实施例提供了一种微型发光二极管芯片的电致发光检测装置,包括:放电设备、光电检测部件、处理单元以及第二个方面的微型发光二极管基板;

19.所述放电设备、所述光电检测部件均与所述处理单元相连,所述微型发光二极管基板的导电基底接收固定电平信号;

20.所述放电设备用于向各所述微型发光二极管芯片的第一半导体层的外露表面发射电子束,以激发各所述微型发光二极管芯片的发光层发光;

21.所述光电检测部件用于获取各所述微型发光二极管芯片的发光图像信号;

22.所述处理单元用于根据所述发光图像信号确定各所述微型发光二极管芯片是否正常。

23.本技术实施例提供的微型发光二极管芯片的电致发光检测方法和装置带来的有益技术效果包括:可直接向微型发光二极管芯片的第一半导体层表面发射预设条件的电子束,在微型发光二极管芯片的导电基底接收固定电平信号的状态下,微型发光二极管芯片中的空穴在发光层中复合,并以光子的形式发出能量,通过获取微型发光二极管芯片发光的发光图像信号实现对应的微型发光二极管芯片的电致发光的直接检测,从而提高检测精度,且不需要探针,检测方便。

24.本技术实施例提供的微型发光二极管基板及其制备方法带来的有益技术效果包括:提供了一种可直接进行电致发光检测的微型发光二极管芯片结构,该结构的第一半导体层远离第二半导体层的表面外露,用于直接接收预设条件的电子束,以形成直接电致发光检测,从而提高了检测精度;而且经由图形化的晶圆衬底制备的磊晶层,可在晶粒转移和衬底剥离后的第一半导体层表面形成凹凸微结构,有利于电子束的尖端放电,提高检测效率。

25.本技术附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

26.本技术上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

27.图1为本技术实施例提供的一种微型发光二极管基板中单个微型发光二极管芯片与导电基底的连接结构示意图;

28.图2为本技术实施例提供的另一种微型发光二极管基板中单个微型发光二极管芯片的俯视图;

29.图3为本技术实施例提供的图2中沿a-a方向的截面示意图;

30.图4为本技术实施例提供的又一种微型发光二极管基板中单个微型发光二极管芯片的俯视图;

31.图5为本技术实施例提供的再一种微型发光二极管基板中单个微型发光二极管芯片与导电基底的连接结构示意图;

32.图6为本技术实施例提供的一种微型发光二极管芯片的外延结构示意图;

33.图7为本技术实施例提供的一种微型发光二极管芯片的电致发光检测方法的流程图;

34.图8为本技术实施例提供的微型发光二极管芯片的电致发光检测装置。

35.其中:

36.100-导电基底;

37.200-微型发光二极管芯片;210-磊晶层;211-第一半导体层;2111-凹凸微结构;212-发光层;213-第二半导体层;

38.220-第一电极层;

39.300-导电胶层;

40.400-离型层;

41.500-图形化的晶圆衬底;

42.1-处理单元;

43.2-放电设备;

44.3-光电检测部件;

45.4-显示设备。

具体实施方式

46.下面详细描述本技术,本技术的实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的部件或具有相同或类似功能的部件。此外,如果已知技术的详细描述对于示出的本技术的特征是不必要的,则将其省略。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能解释为对本技术的限制。

47.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本技术所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义来解释。

48.本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本技术的说明书中使用的措辞“包括”是指存在所述特征、整数、步骤、操作、元件和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、组件和/或它们的组。这里使用的措辞“和/或”包括一个或更多个相关联的列出项的全部或任一单元和全部组合。

49.发明人发现,传统检测无机发光二极管的亮度与外型的方式,是使用laser(激光)或者uv(ultra violet,紫外线)对无机发光二极管进行光致发光(photo luminescent,pl)激发,再使用自动光学检测仪进行检测。但光致发光特性与无机发光二极管在实际工作状

态下的电致发光(electro luminescent,el)复合特性差异很大,无法有效检出问题。而且传统电致发光检测需要使用探针,针对微型发光二极管无法有效进行探测。

50.因此,发明人想到能否提供一种非接触式的直接el检测方式。但是,在外延法制备微型发光二极管芯片的过程中,通常需要在晶圆衬底(如蓝宝石)上先制作缓冲层和无掺杂的半导体层(如,u-gan),然后再制备第一半导体层(如,n-gan)等外延层。然而,这种制备工艺会导致微型发光二极管芯片从晶圆衬底上剥离时,微型发光二极管芯片的裸露表面为无掺杂的半导体层,而无掺杂的半导体层不导电,因而无法实现有效的el检测。

51.基于此,本技术对微型发光二极管的el检测结构以及对应的制备工艺进行改进,使得被检测的微型发光二极管芯片的第一半导体层直接外露,以便接收电子束的电子,从而激发微型发光二极管芯片发光,通过对应的发光图像信号来检测各微型发光二极管芯片是否能够正常工作。

52.下面以具体地实施例对本技术的技术方案以及本技术的技术方案如何解决上述技术问题进行详细说明。

53.本技术实施例提供了一种微型发光二极管基板,该基板为微型发光二极管制备过程中的中间产品,可用于微型发光二极管芯片200的el检测。如图1所示,微型发光二极管基板具体包括:

54.导电基底100和置于导电基底100上的多个微型发光二极管芯片200。在一些实施例中,多个微型发光二极管芯片200在近似圆形或梯形、或多边形的导电基底100上阵列排布。

55.其中,本实施例中的微型发光二极管芯片200为垂直结构,每个微型发光二极管芯片200具体包括:第一电极层220和磊晶层210,第一电极层220和磊晶层210依次层叠于导电基底100上;磊晶层210包括依次层叠的第二半导体层213、发光层212和第一半导体层211。微型发光二级管芯片200的结构相当于依次层叠在导电基底100上的第一电极层220、第二半导体层213、发光层212和第一半导体层211(但不包括导电基底100本身)。

56.第一电极层220远离导电基底100的表面与第二半导体层213直接接触,第一电极层220靠近导电基底100的表面与导电基底100连接;第一半导体层211的外露表面用于接收预设条件的电子束。

57.本实施例中,利用电子束直接对微型发光二极管芯片200的第一半导体层211放电,在导电基底100接收固定电平信号(例如,地信号)的状态下,第一半导体层211中的电子与第二半导体层213中的空穴在发光层212中复合,并以光子的形式发出能量,使得微型发光二极管芯片200的发光层212发光,可实现微型发光二极管芯片200直接接收固定电平信号电致发光检测,从而提高了检测精度,且不需要探针,检测方便。

58.可以理解的是,由于各微型发光二极管芯片200在制备时,各膜层结构均为同时制备,因而,涉及各微型发光二极管芯片200的膜层(包括本实施例中的第一半导体层211、发光层212、第二半导体层213和第一电极层220)指制备工艺过程中的整个膜层,不单指某一微型发光二极管芯片200的膜层。在本实施例和以下各实施例中,对于单个微型发光二极管芯片200的膜层,可在膜层之前加微型发光二极管芯片200表示,以示区分。

59.具体地,微型发光二极管芯片200的第一半导体层211可以为n型半导体层。例如,在半导体材料氮化镓(gan)中掺杂五价元素磷或者四价元素硅,形成上述n型半导体层,即

n-gan层。在n型半导体层中,自由电子为多子,空穴为少子,主要靠自由电子导电。多子(自由电子)的浓度越高,n型半导体层的导电性能越强。

60.微型发光二极管芯片200的第二半导体层213可以为p型半导体层。例如,在半导体材料氮化镓(gan)中掺杂三价元素,如硼,形成上述p型半导体层,即p-gan层。在p型半导体层中,空穴为多子,自由电子为少子,主要靠空穴导电。多子(空穴)的浓度越高,p型半导体层的导电性能越强。

61.其中,n-gan层与p-gan层形成pn结,发光层212为多量子阱层(multi quantum well,mqw),mqw层位于n-gan层与p-gan层之间,具体位于pn结的有源区,形成完整的pn结。

62.其中,微型发光二极管芯片200的第一电极层220作为第二半导体层213的电极或者导电层,设置在导电基底100与磊晶层210之间,用于实现第二半导体层213与外部导电材料的电性连接;在微型发光二极管芯片200的第二半导体层213为p-gan层时,本实施例中的第一电极层220即为p电极层。

63.在一些实施例中,p电极层可采用ti(钛)/au(金)制作形成,其中,ti与au的厚度分别为10nm和100nm;此外,p电极层还可以采用ti(钛)/al(铝)制作形成,其中,ti与al的厚度也分别为10nm和100nm。在p电极层与p型半导体之间还包括欧姆接触层,欧姆接触层采用ni(镍)/au(金)制作形成,其中,ni与au的厚度均为5nm,由于该欧姆接触层结构属于现有led工艺结构,此处不详细赘述。其中,nm表示纳米,以表征膜层的厚度。

64.此外,对于垂直结构的led芯片,由于n-gan的导电性可以满足el检测时接收电子的要求,因而制作微型发光二极管基板时可以先不制作与第一半导体层211相连的第二电极层,在第一半导体层211为n型半导体的前提下,此处的第二电极为n电极层。待微型发光二极管芯片的el检测完成之后,将合格的微型发光二极管芯片整合后再在第一半导体层(n-gan)上制作与第一半导体层211相连的n电极层,可以提高工艺效率,节约成本。。

65.微型发光二极管芯片200的第一电极层220远离导电基底100的表面与第二半导体层213直接接触并实现电性连接。第一电极层220靠近导电基底100的表面与导电基底100连接,由于导电基底100作为接收固定电平信号层,为了实现放电回路,第一电极层220靠近导电基底100的表面与导电基底100之间的连接除了结构连接之外还包括电性连接。在一些实施例中,第一电极层220可以通过其他的缓冲导电层与导电基底100实现连接,该缓冲导电层可具有粘接性。

66.需要说明的是,电子束的预设条件根据具体的微型发光二极管芯片200的膜层结构以及各膜层的材料性能确定,以保证能激发微型发光二极管芯片200的发光层212正常发光并满足el检测为宜,本实施例中对电子束的预设条件可不作具体限定。

67.微型发光二极管芯片200的具体el检测过程为:在导电基底100接收固定电平信号的状态下,对于任一微型发光二极管芯片200而言,微型发光二极管芯片200的第一半导体层211的外露表面接收预设条件的电子束发出的电子后,第一半导体层211(即n-gan层)中的电子与第二半导体层213(即p-gan)中的空穴在发光层212中复合,并以光子的形式发出能量,从而使得微型发光二极管芯片200发光。利用光电检测部件3对微型发光二极管芯片200的发光图像信号进行采集,控制部件或者处理单元根据该发光图像信号检测微型发光二极管芯片200是否正常。

68.实际的电致发光检测过程中,微型发光二极管芯片200的第一半导体层211的外露

表面由于单个电子束仅能激发单个微型发光二极管芯片200发光,各微型发光二极管芯片200可采用电子束扫描并实时采集对应的发光图像信号的形式实现全部芯片的检测。

69.可以理解的是,微型发光二极管芯片200的第一半导体层211的外露表面是指图中第一半导体层211的上表面或者可见的侧面,但由于实际工作过程中单个微型发光二极管芯片200之间的间距很小,其能够用于接收电子束的外露表面一般是指第一半导体层211远离第二半导体层213的表面(即图中第一半导体层211的上表面)。

70.在一些实施例中,电子束的预设条件包括:电压大于10kv,电流大于10-8

a。

71.在上述实施例的基础上,本技术的发明人考虑到,由于第一半导体层211的上表面一般为平面结构,该平面结构需要尽可能地提高表面积才有利于电子束的尖端放电。为此,本技术为微型发光二极管基板提供如下一种可能的实现方式:

72.如图2和图3所示,第一半导体层211远离第二半导体层213一侧的表面结构为凹凸微结构2111,凹凸微结构2111的凸起部分用于接收预设条件的电子束。

73.本实施例中,第一半导体层211中用于接收电子束的表面结构为凹凸微结构2111,该凹凸微结构2111增大了第一半导体层211的上表面的表面积,相较于平面更容易形成尖端放电,有利于将电子束的电子通过放电方式传递到微型发光二极管芯片200上,提高检测效率。

74.具体地,该凹凸微结构2111具有凸起部分和凹陷部分,凸起部分与凹陷部分按照一定的排列方式进行组合,只要相对于平面结构而言能够增大表面积且具备尖端放电条件即可。其中,凹凸微结构2111的凸起部分处于凹凸微结构2111的尖端,便于接收电子束实现尖端放电,有利于电子的转移。

75.可以理解的是,凸起部分和凹陷部分可以是相对的结构描述,当有凸起部分时,凸起部分之间的部分即为凹陷部分;同样地,当有凹陷部分时,凹陷部分之间的部分即为凸起部分;当然,也可以是凸起部分和凹陷部分同时存在,有利于进一步增大表面积,例如:凹凸微结构2111沿第一半导体层211的厚度方向的截面形状为波浪形结构。

76.在一些实施例中,上述凹凸微结构2111可以通过外延生长时采用图形化的晶圆衬底500实现。具体实现方式可参考制备工艺的内容,此处不详细赘述。

77.基于上述考虑,继续参阅图2和图3,凹凸微结构2111的凸起部分可以由多个圆锥体结构组成,圆锥体结构的顶点朝向远离第二半导体层213的一侧,用于接收电子束。

78.在一些实施例中,图2中的多个圆锥体结构按照阵列排布,此时,图3中对应的凹凸微结构2111沿第二半导体层213的厚度方向的截面为针刺形结构,该针刺形结构有利于形成尖端放电。图2所示阵列排布的多个椎体结构中,相邻的圆锥体结构之间的间距d在1000nm~2000nm之间取值。如图3所示,单个圆锥体结构的高度h在大约0~500nm之间取值(不包括端点值0),单个圆锥体结构的底面直径d为1000nm~4000nm(不包括端点值1000nm和4000nm)。第一半导体层211的总厚度h在大约400nm~2000nm之间取值,需要说明的是,第一半导体层211的最大厚度h是指从圆锥体结构的顶点到第一半导体层211靠近发光层213一侧的表面的最小距离。

79.在一些实施例中,如图4所示,多个圆锥体结构也可以随机排布,但相对于阵列排布而言,制作工艺难度会有所增加。

80.在一些实施例中,上述实施例中的圆锥体结构的顶部也可以是圆滑的曲面,只要

整体上呈凸起结构即可。

81.在上述实施例的基础上,本技术的发明人考虑到,由于各微型发光二极管芯片200的第一电极层220均需要与导电基底100相连,如果在导电基底100上预先制作具有一定粘接性的导电膜层,则能够实现第一电极层220与导电基底100之间的快速连接。为此,本技术为微型发光二极管基板提供如下一种可能的实现方式:

82.如图5所示,第一电极层220与导电基底100之间设有依次层叠于导电基底100上的离型层400和导电胶层300,导电胶层300与第一电极层220直接接触。

83.本实施例中,利用导电基底100上预先设置的导电胶层300可快速实现与各微型发光二极管芯片200的第一电极层220相连,提高了工艺制备效率,在保证连接强度的前提下,还能实现电性导通;而且离型层400作为导电胶层300与导电基底100之间的改质层,有利于增加导电胶层300与导电基底100之间的黏附性。

84.其中,离型层400为导电聚合物薄膜,受激光照射后会产生分解,可方便导电基底100与微型发光二极管芯片200的分离,有利于将筛选出的合格的微型发光二极管芯片200进行二次整合。

85.在一些实施例中,导电胶层300为亚克力胶,其中参杂纳米碳管或纳米银线,使胶层具有导电性。当然,也可仅通过导电胶层300实现第一电极层220与导电基底100之间的连接。

86.基于同一发明构思,本技术实施例还提供了一种微型发光二极管基板的制备方法,包括以下步骤:

87.第一步,在图形化的晶圆衬底500上制作磊晶层210,磊晶层210包括依次层叠于图形化的晶圆衬底500上的第一半导体层211、发光层212和第二半导体层213。

88.在一些实施例中,本实施例的制备工艺中的各膜层(包括第一半导体层211、发光层212、第二半导体层213和第一电极层220)均指涉及所有微型发光二极管芯片200的整个膜层,不单指某一微型发光二极管芯片200的膜层。

89.如图6所示,图形化的晶圆衬底500是预先在晶圆衬底(如蓝宝石)上生长掩膜层,用标准的光刻工艺将掩膜层刻出图形,利用刻蚀技术刻蚀晶圆衬底的表面,并去掉掩膜层后形成的衬底结构。在制作磊晶层210之前,需要对图形化的晶圆衬底采用标准方法清洗,以去除杂质,从而减小衬底对磊晶层210的晶格影响。图形化的晶圆衬底的图形种类很多,使用比较普遍的一种形貌类似圆锥形的图形,具体可根据实际需要制作的凹凸微结构2111进行具体设定。

90.由于晶圆衬底上具有图形化的表面结构,在制作磊晶层210之前可以不制备不掺杂的半导体层(如,u-gan层)进行晶格修整。其中,如图5所示,磊晶层210自靠近图形化的晶圆衬底向远离图形化的晶圆衬底的方向依次为第一半导体层211、发光层212和第二半导体层213,从而形成led的基本发光单元。其中,本实施例中的第一半导体层211、发光层212和第二半导体层213依次为n-gan层、mqw层和p-gan层。

91.第二步,在第二半导体层213远离第一半导体层211的表面制作第一电极层220。

92.在一些实施例中,第一电极层220作为第二半导体层213的电极或者导电层,制作在磊晶层210的第二半导体层213的上表面,用于实现第二半导体层213与外部导电材料的电性连接;在微型发光二极管芯片200的第二半导体层213为p-gan层时,本实施例中的第一

电极层220即为p电极层。

93.第三步,对第一电极层220与磊晶层210进行阵列化分割以形成微型发光二极管芯片200阵列。

94.在一些实施例中,具体的阵列化分割可采用阵列化的刻蚀工艺实现,将整个磊晶层210和第一电极层220分割为微型发光二极管芯片200阵列。微型发光二极管芯片200阵列表示多个微型发光二极管芯片200呈阵列化排布,且各微型发光二极管芯片200相互独立。需要说明的是,图形化的晶圆衬底的厚度较厚,各微型发光二极管芯片200分割时对图形化的晶圆衬底基本无影或影响较小

95.执行上述第三步之后,完成了微型发光二极管芯片200的制备。

96.第四步,将涉及微型发光二极管芯片200阵列的第一电极层220均连接至导电基底100。

97.在一些实施例中,本实施例中的涉及微型发光二极管芯片200阵列的第一电极层220,是指全部的微型发光二极管芯片200的第一电极层220。虽然单个微型发光二极管芯片200之间的第一电极层220被切割,但需要将所有微型发光二极管芯片200的第一电极层220全部与导电基底100相连。

98.为了实现微型发光二极管芯片200的转移,需要将制备完成的带有图形化的晶圆衬底的微型发光二极管芯片200阵列倒置后与导电基底100相连,使得第一导电层均与导电基底100相连。

99.第五步,将微型发光二极管芯片200阵列从图形化的晶圆衬底500上剥离。

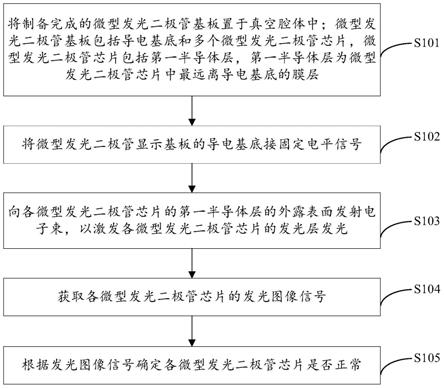

100.在一些实施例中,将微型发光二极管芯片200阵列从图形化的晶圆衬底上剥离下来,使得涉及各微型发光二极管芯片200的第一导电层的上表面(远离第二半导体层213的表面)均外露,从而形成能够进行直接el检测的微型发光二极管基板。该微型发光二极管基板以导电基底100为基板。

101.此外,由于采用图形化的晶圆衬底,故各微型发光二极管芯片200的第一半导体层211的与图形化的晶圆衬底直接接触的表面会形成凹凸微结构,使得第一半导体层211对应表面的面积增大,有利于实现电子束对该表面的尖端放电,提高对微型发光二极管芯片检测效率。

102.本实施例中,通过采用图形化的晶圆衬底500制备磊晶层210,无需制备不掺杂的半导体层,使得微型发光二极管芯片200在转移后使第一半导体层211外露,便于能够接收电子束的电子后,形成对微型发光二极管芯片200的非接触式直接电致发光检测;而且基于图形化的晶圆衬底500制作的第一半导体层211的表面为凹凸微结构,易于尖端放电,能够提高检测效率。

103.在上述实施例的基础上,为了提高磊晶层210的晶格生长效果,本实施例还提供一种微型发光二极管基板的制备方法,包括以下步骤:

104.第一步,在图形化的晶圆衬底500上制作缓冲层。

105.在一些实施例中,在图形化的晶圆衬底上制备一层较薄的缓冲层,有利于晶格生长。本实施例中的缓冲层可采用aln(氮化铝)制作,且厚度不宜太厚,一般小于10nm,以免影响第一半导体层211表面的图形化效果。

106.第二步,在缓冲层远离图形化的晶圆衬底500的一侧制作磊晶层210,磊晶层210包

括依次层叠于图形化的晶圆衬底500上的第一半导体层211、发光层212和第二半导体层213。

107.第三步,在第二半导体层213远离第一半导体层211的表面制作第一电极层220。

108.第四步,对第一电极层220、磊晶层210以及缓冲层进行阵列化分割以形成微型发光二极管芯片200阵列。

109.在一些实施例中,由于增加了缓冲层,且厚度较薄,对第一电极层220和磊晶层210进行阵列化分割的同时也需要将缓冲层一并分割。

110.第五步,将涉及微型发光二极管芯片200阵列的第一电极层220均连接至导电基底100。

111.其中,本实施例中的步骤第二步、第三步以及第五步与上述实施例中的步骤第一步、第二步以及第四步的内容相同,此处不再详细赘述。

112.第六步,将微型发光二极管芯片200阵列与缓冲层一并从图形化的晶圆衬底500上剥离,去除涉及微型发光二极管芯片200阵列的第一半导体层211上附着的残余的缓冲层。

113.在一些实施例中,将微型发光二极管芯片200阵列与缓冲层一并从图形化的晶圆衬底上剥离下来后,由于缓冲层不导电,需要将第一半导体层211上附着的残余的缓冲层全部去除干净,以保证导电效果。

114.基于同一发明构思,如图7所示,本技术实施例提供了一种微型发光二极管芯片200的电致发光检测方法,该电致发光检测方法包括以下步骤s101~s105:

115.s101,将微型发光二极管基板置于真空腔体中。

116.其中,微型发光二极管基板包括导电基底100和多个微型发光二极管芯片200,多个微型发光二极管芯片200一般成阵列布置在导电基底100上,且各微型发光二极管芯片200均为独立的器件,彼此之间互不影响。制备完成的微型发光二极管基板的具体结构可以进一步参考上述各实施例中的内容,此处不作详细赘述。

117.本实施例中,每个微型发光二极管芯片200均包括第一半导体层211,第一半导体层211为微型发光二极管芯片200中最远离导电基底100的膜层,例如:导电基底100位于微型发光二极管基板的最底层,则各微型发光二极管芯片200的第一半导体层211位于微型发光二极管基板的最顶层,从而形成相对布置于微型发光二极管基板最外侧的结构设计。而发光层212则位于第一半导体层211与导电基板之间,可在第一半导体层211与导电基板形成放电回路后激发而发光。

118.s102,将微型发光二极管基板的导电基底100接收固定电平信号。

119.在一些实施例中,针对单个微型发光二极管芯片200,为了形成放电回路,在发射电子束之前需要将导电基底100接收固定电平信号,由微型发光二极管芯片200的第一半导体层211接收电子束的电子后,与导电基底100形成回路。此外,对于接收固定电平信号的具体形式可不作具体限定。

120.s103,向各微型发光二极管芯片200的第一半导体层211的外露表面发射电子束,以激发各微型发光二极管芯片200的发光层212发光。

121.在一些实施例中,对于发射电子束的放电设备2可预先置于真空腔体中,也可与待检测的微型发光二极管基板一并放入真空腔体中,还可以仅将发电设备的电子枪头伸入真空腔体中此处不作具体限定。

122.在电致发光检测时,由于各微型发光二极管芯片200之间的膜层相互独立,因此,各微型发光二极管芯片200的第一半导体层211表示每一个微型发光二极管芯片200的第一半导体层211,即每一个微型发光二极管芯片200都需要电子束才能激发该微型发光二极管芯片200的发光层212发光,从而实现该微型发光二极管芯片200的电致发光检测。

123.其中,反射电子束按照一定的扫描方式对所有的微型发光二极管芯片200进行扫描,本实施例中保证所有的微型发光二极管芯片200的发光层212均能被激发而发光即可,对具体的扫描方式不作具体限定。

124.在一些实施例中,上述实施例中的电子束,可以通过放电设备在电压大于10kv,电流大于10-8

a的条件下发射,以满足微型发光二极管芯片200在el检测时的放电要求。。

125.s104,获取各微型发光二极管芯片200的发光图像信号。

126.在一些实施例中,为了检测各微型发光二极管芯片200是否正常,在激发微型发光二极管芯片200的发光层212之后,需要对该发光的微型发光二极管芯片200的发光图像信号进行采集,以作为检测依据。

127.需要说明的是,各微型发光二极管芯片200对应的发光图像信号是指每一个微型发光二极管芯片200被点亮后对应的发光子图像的集合,即该发光图像信号可以是整个微型发光二极管芯片200阵列的发光图像信号(如,整个微型发光二极管芯片200阵列的发光图像),也可以是由多个对应于单个或者部分微型发光二极管芯片200的发光子图像信号组成(如,每张发光子图像仅包括单个或者部分微型发光二极管芯片200的发光图像。

128.此外,微型发光二极管芯片200的发光图像信号,是指该微型发光二极管芯片200的发光层212发光后,能够采集到的该微型发光二极管芯片200的发光亮度所对应的发光图像信号。

129.s105,根据发光图像信号确定各微型发光二极管芯片200是否正常。

130.在一些实施例中,在获取全部的发光图像信号后,利用发光图像信号的发光亮度(或者灰阶)与预先设定的正常微型发光二极管芯片的发光亮度(或者灰阶)进行比对。确认发光图像信号中未达到预先设定的发光亮度(或者灰阶)的图像所对应的微型发光二极管芯片200即为不合格chip,达到预先设定的发光亮度(或者灰阶)的图像所对应的微型发光二极管芯片200即为合格chip,从而确定出整个导电基底100上的各微型发光二极管芯片200是否正常。此外,对于检测出的不合格的微型发光二极管芯片200,后续直接丢弃,将合格的微型发光二极管芯片200转移至另外的基底上进行二次整合。

131.本实施例提供的电致发光检测方法,可直接向微型发光二极管芯片200的第一半导体层211表面发射预设条件的电子束,在微型发光二极管芯片200的导电基底100接收固定电平信号的状态下,第一半导体层211中的电子与第二半导体层213中的空穴在发光层212中复合,并以光子的形式发出能量,通过获取微型发光二极管芯片200发光的发光图像信号实现对应的微型发光二极管芯片200的电致发光的直接检测,从而提高检测精度,且不需要探针,检测方便。

132.在上述实施例的基础上,本技术的发明人考虑到,由于微型发光二极管基板上的单个芯片较多,现有放电设备2的电子枪较难实现一次性覆盖所有芯片,电子枪实际采用扫描的预设方式实现电子束的发射。为此,本技术实施例提供了另一种微型发光二极管芯片200的电致发光检测方法,该电致发光检测方法包括以下步骤:

133.第一步,将微型发光二极管基板置于真空腔体中。

134.第二步,将微型发光二极管基板的导电基底100接收固定电平信号。

135.第三步,将微型发光二极管基板分为多个扫描区域。

136.在一些实施例中,处理单元1根据放电设备2的电子枪呈阵列排布,确定同一时刻能够扫描到的微型发光二极管芯片200所涉及的扫描区域的大小,保证每个扫描区域内的微型发光二极管芯片200的排布方式和数量相同或者基本相同,以提高扫描效率。

137.其中,对于电子枪阵列的排布方式有多种形式,例如:采用5

×

5的电子枪阵列,则每个扫描区域包括成矩阵排列的5

×

5个微型发光二极管芯片所覆盖的区域。

138.第四步,依次向多个扫描区域中的每个扫描区域内的微型发光二极管芯片200发射电子束,以依次激发对应扫描区域的微型发光二极管芯片200的发光层212发光。

139.在一些实施例中,针对不同的扫描区域,具体的扫描路径可根据实际需要进行设定。本步骤中保证所有的扫描区域都能被扫描到即可,具体路径可不作限定。其中,对于5

×

5的电子枪阵列,每次扫描25个微型发光二极管芯片200,利用电子枪矩阵激发这25个微型发光二极管芯片200的发光层212发光。

140.第五步,分别获取被多扫描区域中的每个扫描区域内的微型发光二极管芯片200的发光子图像信号,将多个发光子图像信号处理后得到发光图像信号。

141.在一些实施例中,由于电子枪阵列对各扫描区域采用扫描的方式实现发光层212的激发,则每次被激发的发光层212发光之后需要及时采集对应的发光子图像信号,直至采集完所有扫描区域内的微型发光二极管芯片200的发光子图像信号。例如:对于上述利用电子枪矩阵激发的25个微型发光二极管芯片200的发光层212发光后,可以实时采集这25个微型发光二极管芯片200的发光子图像信号,该发光子图像包括该扫描区域内每个微型发光二极管芯片200的发光图像。当采集完所有的发光子图像信号之后,处理单元可以对各发光子图像信号进行处理,具体的处理过程可以是将各发光子图像拼接成对应于整个微型发光二极管基板的发光图像信息,以便于操作人员更加直观地查看和判断检测情况。

142.第六步,根据发光图像信号确定各微型发光二极管芯片200是否正常。

143.本实施例提供的电致发光检测方法,通过电子束扫描的方式实现对多个微型发光二极管芯片200的全面电致发光检测,解决了由于放电设备2的电子枪数量不足且检测芯片数量多而导致检测难度加大的问题。

144.基于同一发明构思,如图8所示,本技术实施例还提供了一种微型发光二极管芯片200的电致发光检测装置,包括:放电设备2、光电检测部件3、处理单元1以及前述各实施例中的微型发光二极管基板。其中,关于微型发光二极管基板的具体结构可参照前述实施例的内容,此处不再详细赘述。

145.具体地,放电设备2、光电检测部件3均与处理单元1实现通信连接,由处理单元1控制放电设备2和光电检测部件3工作。放电设备2发射电子束之前,可将微型发光二极管基板和放电设备2置于真空腔体中,微型发光二极管基板的导电基底100接收固定电平信号(如低电平gnd,或者接公共电压信号vcom),光电检测部件3可置于真空腔体的内部或者外部,从而具备了基本的电致发光检测条件。

146.放电设备2用于向各微型发光二极管芯片200的第一半导体层211的外露表面发射预设条件的电子束,以激发各所述微型发光二极管芯片200的发光层212发光。

147.光电检测部件3用于获取各微型发光二极管芯片200的发光图像信号。在一些实施例中,光电检测部件3采用ccd(charge coupled device,电荷耦合元件)检测设备,以提高图像采集精度。

148.处理单元1用于根据发光图像信号确定各微型发光二极管芯片200是否正常。在一些实施例中,处理单元1可以是plc(可编程逻辑控制器)或者应用于pc(personal computer,个人电脑)中的cpu(central processing unit,中央处理器)。

149.此外,如图8所示,检测装置还可以包括显示设备4,显示设备4可以与处理单元1位于同一pc中。显示设备4用于将获取的发光图像信号以图片或者影像文件的方式直观呈现,有利于操作人员查看和判断,从而提高检测效率。

150.本实施例提供的电致发光检测装置,可直接向微型发光二极管芯片200的第一半导体层211表面发射预设条件的电子束,在微型发光二极管芯片200的导电基底100接收固定电平信号的状态下,第一半导体层211中的电子与第二半导体层213中的空穴在发光层212中复合,并以光子的形式发出能量,通过获取微型发光二极管芯片200发光的发光图像信号实现对应的微型发光二极管芯片200的电致发光的直接检测,从而提高检测精度,且不需要探针,检测方便。

151.在上述实施例的基础上,为了便于对电子束的扫描方式进行具体描述,本实施例为微型发光二极管芯片200的电致发光检测装置提供如下一种可能的实现方式:

152.处理单元1用于将微型发光二极管基板划分为多个扫描区域,以供发电设备2按照预设方式实现对各微型发光二极管芯片200的第一半导体层211进行扫描。

153.放电设备2包括电子枪阵列,电子枪阵列用于依次向各扫描区域内的微型发光二极管芯片200发射预设条件的电子束,以激发被电子束扫描的微型发光二极管芯片200的发光层212依次发光。

154.光电检测部件3用于实时获取被扫面的微型发光二极管芯片200的发光子图像信号后得到所有微型发光二极管芯片200的发光图像信号。

155.本技术各实施例至少具有以下技术效果:

156.1、利用电子束直接对微型发光二极管芯片200的第一半导体层211放电,在导电基底100接收固定电平信号的状态下,第一半导体层211中的电子与第二半导体层213中的空穴在发光层212中复合,并以光子的形式发出能量,使得微型发光二极管芯片200的发光层212发光,可实现微型发光二极管芯片200直接收固定电平信号电致发光检测,从而提高了检测精度,且不需要探针,检测方便。

157.2、第一半导体层211中用于接收电子束的表面结构为凹凸微结构2111,该凹凸微结构2111增大了第一半导体层211的上表面的表面积,相较于平面更容易形成尖端放电,有利于将电子束的电子通过放电方式传递到微型发光二极管芯片200上,提高检测效率。

158.3、利用导电基底100上预先设置的导电胶层300可快速实现与各微型发光二极管芯片200的第一电极层220相连,提高了工艺制备效率,在保证连接强度的前提下,还能实现电性导通;而且离型层400作为导电胶层300与导电基底100之间的接口改质层,有利于增加导电胶层300与导电基底100之间的黏附性。

159.4、通过采用图形化的晶圆衬底500制备磊晶层210,无需制备不掺杂的半导体层,使得微型发光二极管芯片200在转移后使第一半导体层211外露,便于能够接收电子束的电

子后,形成对微型发光二极管芯片200的非接触式直接电致发光检测。

160.5、通过采用图形化的晶圆衬底500制备磊晶层210,无需制备不掺杂的半导体层,使得微型发光二极管芯片200在转移后使第一半导体层211外露,便于能够接收电子束的电子后,形成对微型发光二极管芯片200的非接触式直接电致发光检测;而且基于图形化的晶圆衬底500制作的第一半导体层211的表面为凹凸微结构,易于尖端放电,能够提高检测效率。

161.在本技术的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

162.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

163.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

164.在本说明书的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

165.以上所述仅是本技术的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1