一种电池正极、隔膜及其制备方法与流程

1.本发明涉及汽车技术领域,尤其涉及一种电池正极、隔膜及其制备方法。

背景技术:

2.随着国家新能源产业的蓬勃发展,人们对续航里程的要求越来越高。传统锂离子电池由于其自身容量的限制,其能量密度已接近极限,因此对更高能量密度的下一代储能器件有着较高的关注。锂硫电池由于其超高的理论能量密度(2600wh kg-1)且原材料成本低,环境适应性好等优点引起了研究者们的广泛关注。但是,锂硫电池也面临着诸多挑战:硫导电性差,反应中间产物多硫化物易溶解于电解液并产生穿梭效应。

3.金属硫化物优异的导电性及催化吸附效果受到研究者们的广泛关注,同时目前我们所使用的商业化隔膜(聚丙烯或聚乙烯)的孔径较大,远大于多硫化物的直径,所以它对于多硫化物是无阻挡作用的,严重影响电池的循环性能。

技术实现要素:

4.本发明所要解决的技术问题在于,提供一种电池正极、隔膜及其制备方法,用于解决现有锂硫电池面临硫导电性差,以及反应中间产物多硫化物易溶解于电解液并产生穿梭效应的问题。

5.本发明提供的一种电池正极,所述电池正极包括硫载体hpgc/mos2-x、升华硫s和聚苯胺高分子pani,其中:

6.所述硫载体hpgc/mos2-x包括多孔碳hpgc和负载在所述多孔碳hpgc中的片状的含硫缺陷的硫化钼mos2-x;

7.所述升华硫s负载在所述硫载体hpgc/mos2-x上形成hpgc/mos2-x/s复合物;

8.所述聚苯胺高分子pani包裹所述hpgc/mos2-x/s复合物。

9.进一步地,所述多孔碳hpgc的质量占比范围为13%-38%,所述硫缺陷硫化钼mos2-x的质量占比为10%~20%,所述升华硫s的质量占比50%~70%,所述聚苯胺高分子pani的质量占比2%~7%。

10.进一步地,所述升华硫s的质量占比大于或者等于60%。

11.进一步地,所述硫载体hpgc/mos2-x的质量占比小于或者等于30%。

12.本发明提供的一种电池隔膜,所述电池隔膜包括高分子多孔膜和涂覆在所述高分子多孔膜上的导电层,所述导电层包括硫载体hpgc/mos2-x、导电添加剂和粘接剂,其中所述硫载体hpgc/mos2-x包括多孔碳hpgc和负载在所述多孔碳hpgc中的片状的硫缺陷硫化钼mos2-x;

13.所述高分子多孔膜通过所述粘接剂与所述硫载体hpgc/mos2-x和所述导电添加剂粘接。

14.进一步地,所述高分子多孔膜为聚乙烯多孔膜、聚丙烯多孔膜、聚乙烯/聚丙烯复合膜或者双面涂覆粘合剂聚丙烯多孔膜等中的至少一种。

15.进一步地,所述硫载体hpgc/mos2-x在所述导电层中的质量占比60%~95%,所述导电添加剂在所述导电层中的质量占比为2%~15%,所述粘接剂在所述导电层中的质量占比为3%~30%;

16.所述导电层涂覆厚度范围为70um~200um。

17.本发明提供的一种电池正极制备方法,所述电池正极制备方法包括:

18.步骤s11、利用超声将多孔碳hpgc分散在的氢氧化钠溶液中,放入高压水热釜,将得到的物质用蒸馏水抽滤清洗至ph值为7,然后烘干得到功能化的所述多孔碳hpgc;

19.步骤s12、利用所述超声将所述功能化的多孔碳hpgc,分散在乙二醇溶液中,依次加入水、钼酸钠、硫脲,和硫单质,放入水热釜,将得到的物质用蒸馏水、乙醇抽滤清洗烘干;

20.步骤s13、将步骤s12得到的物质,放入氩氢混合气体中煅烧至预设温度,保温预设时间得到硫载体hpgc/mos2-x;

21.步骤s14、将升华硫与所述硫载体hpgc/mos2-x在研钵中进行研磨,然后放入水热釜中,得到复合物hpgc/mos2-x/s;

22.步骤s15、将所述复合物hpgc/mos2-x/s分散在水和丙酮的溶剂中,在氮气冰浴条件下,加入苯胺,外加盐酸来进行掺杂;

23.步骤s16、加入过硫酸铵引发剂,搅拌后清洗烘干得到物质hpgc/mos2-x/s/pani;

24.步骤s17、将所述物质hpgc/mos2-x/s/pani与导电添加剂、粘接剂以预设比例进行涂覆,在真空烘箱中烘干,裁片得到电池正极。

25.进一步地,所述预设温度为600度。

26.进一步地,所述水和丙酮的溶剂体积比为9:1,所述物质hpgc/mos2-x/s/pani与导电添加剂和粘接剂的质量比为93:7。

27.本发明提供的一种电池隔膜制备方法,所述电池隔膜制备方法包括:

28.步骤s21、利用超声将多孔碳hpgc分散在的氢氧化钠溶液中,放入高压水热釜,将得到的物质用蒸馏水抽滤清洗至ph值为7,然后烘干得到功能化的所述多孔碳hpgc;

29.步骤s22、利用所述超声将所述功能化的多孔碳hpgc,分散在乙二醇溶液中,依次加入水、钼酸钠、硫脲,和硫单质,放入水热釜,将得到的物质用蒸馏水、乙醇抽滤清洗烘干;

30.步骤s23、将步骤s22得到的物质,放入氩氢混合气体中煅烧至预设温度,保温预设时间得到硫载体hpgc/mos2-x;

31.步骤s24、将硫载体hpgc/mos2-x、导电添加剂以及粘接剂混合涂覆在高分子多孔膜形成电池隔膜。

32.进一步地,所述hpgc/mos2-x、所述导电添加剂和所述粘接剂质量比为8:1:1。

33.实施本发明,具有如下有益效果:

34.通过本发明,大比表面积多孔碳上负载上片状二硫化钼,然后将所得复合材料通过简单热处理的方式得到含硫缺陷的硫化钼,负载上升华硫,最后再在表面包覆一层导电高分子聚苯胺,形成硫正极主体材料,硫正极结合了多级孔石墨化碳对多硫化物的物理吸附优势及含硫缺陷的硫化钼对多硫化物的化学催化吸附优势,以及包覆在上述复合材料外的导电高分子能够提升整体材料与粘结剂的作用力及整体电极的导电性,整体提升锂硫正极的循环性能,解决了现有的硫锂电池的硫正极导电性差,反应中间产物多硫化物容易溶解于电解液产生穿梭效应的问题;另外将所得硫载体hpgc/mos2-x涂覆在隔膜上,进一步增

强隔膜方面对硫正极放电过程中产生的多硫化物的物理阻隔和化学阻隔作用,整体提升硫正极的电化学性能,同时该涂覆层能有效降低界面电阻,提高正极材料的利用率,解决现有隔膜孔径较大,对于多硫化物无阻挡作用,严重影响电池循环能力的问题。

附图说明

35.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

36.图1是本发明实施例提供的电池正极的结构图。

37.图2是本发明实施例提供的电池正极材料测试的曲线图。

38.图3是本发明实施例提供的电池正极性能循环测试的曲线图。

39.图4是本发明实施例提供的电池隔膜的结构图。

40.图5是本发明实施例提供的采用不同涂覆层隔膜的电池正极性能循环测试的曲线图。

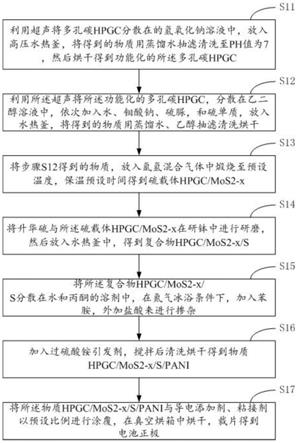

41.图6是本发明实施例提供的电池正极制备方法的流程图。

42.图7是本发明实施例提供的电池隔膜制备方法的流程图。

具体实施方式

43.本专利中,利用多孔碳hpgc中丰富的微孔对多硫化物有物理吸附的效果,含硫缺陷的硫化钼mos2-x对多硫化物有更好的化学催化吸附效果,在hpgc/mos2-x/s基础上包覆导电聚苯胺高分子,改进正极和隔膜的性能,以下结合附图和实施例对该具体实施方式做进一步说明。

44.如图1所示,本发明实施例提供了电池正极,所述电池正极包括硫载体hpgc/mos2-x、升华硫s和聚苯胺高分子pani,其中:

45.所述硫载体hpgc/mos2-x包括多孔碳hpgc和负载在所述多孔碳hpgc中的片状的含硫缺陷的硫化钼mos2-x;

46.所述升华硫s负载在所述硫载体hpgc/mos2-x上形成hpgc/mos2-x/s复合物;

47.所述聚苯胺高分子pani包裹所述hpgc/mos2-x/s复合物。

48.需要说明的是,多孔碳hpgc具备较大的比表面积和高孔容,多孔碳hpgc中丰富的微孔对多硫化物有物理吸附的效果,含硫缺陷的硫化钼mos2-x对多硫化物有更好的化学催化吸附效果,在hpgc/mos2-x/s基础上包覆导电聚苯胺高分子,进一步有效加强多硫化物的溶解以及增强该材料的导电性以及与粘接剂的结合力。

49.进一步地,所述多孔碳hpgc的质量占比范围为13%-38%,所述硫缺陷硫化钼mos2-x的质量占比为10%~20%,所述升华硫s的质量占比50%~70%,所述聚苯胺高分子pani的质量占比2%~7%。

50.需要说明的是,所述升华硫s的质量占比大于或者等于60%,硫占比过低,不适合发挥锂硫电池高能量密度的优势;还需要说明的是,所述硫载体hpgc/mos2-x的质量占比小于或者等于30%,所述硫载体占比过高比表面积过小,载硫后,电解液浸润面积较小,且不

利于多硫化物向硫化锂转化的物质传输。

51.一并参考图2,在保持隔膜不变载量相当的条件下,使用不同的正极材料进行试验,在0.2c电流密度下,hpgc/mos2-x/s/pani循环100周后仍然能保持960mah/g的克容量,与之对比的是缺少高分子包覆层的,hpgc/mos2-x/s循环后克容量为708mah/g,缺少热处理过程的hpgc/mos2/s/pani克容量为686mah/g,无hpgc支撑的mos2-x/s/pani克容量仅为323mah/g。这是由于hpgc兼顾大比表和高孔容,为硫在充放电过程中物质传输提供空间,同时缓解巨大的体积变化。其次,含有硫缺陷的硫化钼对高阶硫向低阶硫的转化有催化加速的作用,效果比二硫化钼要好,提升了电池的循环性能。其三,导电高分子的包覆有利于涂覆过程中与粘接剂的融合,且进一步加强对多硫化物的物理吸附,以及增强正极材料的导电性。

52.参考图3,本发明实施例中高载量下正极在0.5c下的循环性能,4.5mg/cm2的高载量下,0.5c较大的倍率下,本发明中的正极循环200周后仍然能保持600mah/g的克容量,稳定性良好,通过实验进一步展示了该正极结构的优势。

53.如图4所示,本发明实施例提供了电池隔膜,所述电池隔膜包括高分子多孔膜和涂覆在所述高分子多孔膜上的导电层,所述导电层包括硫载体hpgc/mos2-x、导电添加剂和粘接剂,其中所述硫载体hpgc/mos2-x包括多孔碳hpgc和负载在所述多孔碳hpgc中的片状的硫缺陷硫化钼mos2-x;

54.所述高分子多孔膜通过所述粘接剂与所述硫载体hpgc/mos2-x和所述导电添加剂粘接。

55.需要说明的是,将碳载体hpgc/mos2-x涂覆在隔膜上,进一步增强隔膜方面对硫正极放电过程中产生的多硫化物的物理阻隔和化学阻隔作用,整体提升硫正极的电化学性能,同时该涂覆层能有效降低界面电阻,提高正极材料的利用率。

56.所述高分子多孔膜为聚乙烯多孔膜、聚丙烯多孔膜、聚乙烯/聚丙烯复合膜或者双面涂覆粘合剂聚丙烯多孔膜等中的至少一种。

57.进一步地,所述硫载体hpgc/mos2-x在所述导电层中的质量占比60%~95%,所述导电添加剂在所述导电层中的质量占比为2%~15%,所述粘接剂在所述导电层中的质量占比为3%~30%;

58.所述导电层涂覆厚度范围为70um~200um。

59.需要说明的是,在电池结构中,所述电池隔膜的导电层对着电池正极。

60.参考图5,根据采用不同涂覆层隔膜的正极的循环性能,增加了硫载体hpgc/mos2-x涂覆层的隔膜循环和克容量好于增加多孔碳hpgc涂覆层,增加多孔碳hpgc涂覆层的隔膜循环和克容量好于不增加涂覆层,这是由于夹层对多硫化物的物理和化学阻隔,提高了循环稳定性,同时涂覆层良好的导电性有利于容量的发挥。

61.如图6所示,本发明实施例提供了电池正极制备方法,所述电池正极制备方法包括:

62.步骤s11、利用超声将多孔碳hpgc分散在的氢氧化钠溶液中,放入高压水热釜,将得到的物质用蒸馏水抽滤清洗至ph值为7,然后烘干得到功能化的所述多孔碳hpgc。

63.在本实施例中,氢氧化钠溶液的浓度为2mol/l,高压水热釜具体为在180摄氏度下水热反应2小时。

64.步骤s12、利用所述超声将所述功能化的多孔碳hpgc,分散在乙二醇溶液中,依次加入水、钼酸钠、硫脲,和硫单质,放入水热釜,将得到的物质用蒸馏水、乙醇抽滤清洗烘干。

65.在本实施例中,步骤s12中水热釜120摄氏度,然后在220度下保温10小时;用蒸馏水、乙醇抽滤清洗建议是四次。

66.步骤s13、将步骤s12得到的物质,放入氩氢混合气体中煅烧至预设温度,保温预设时间得到硫载体hpgc/mos2-x。

67.进一步地,预设温度为600摄氏度,保温时间建议为5小时;经过测试,煅烧温度为700度,缺陷较多,多余钼易被氧化,形成一个不稳定的片状结构,因而600度为较佳的建议预设温度。

68.步骤s14、将升华硫与所述硫载体hpgc/mos2-x在研钵中进行研磨,然后放入水热釜中,得到复合物hpgc/mos2-x/s。

69.在本实施例中,水热釜155度16h。

70.步骤s15、将所述复合物hpgc/mos2-x/s分散在水和丙酮的溶剂中,在氮气冰浴条件下,加入苯胺,外加盐酸来进行掺杂。

71.在本实施例中,所述水和丙酮的溶剂体积比为9:1。

72.需要说明的是,加入苯胺,外加盐酸来进行掺杂提高包覆的聚苯胺的导电性。

73.步骤s16、加入过硫酸铵引发剂,搅拌后清洗烘干得到物质hpgc/mos2-x/s/pani。

74.步骤s17、将所述物质hpgc/mos2-x/s/pani与导电添加剂、粘接剂以预设比例进行涂覆,在真空烘箱中烘干,裁片得到电池正极。

75.所述物质hpgc/mos2-x/s/pani与导电添加剂和粘接剂的质量比93:7,涂覆厚度控制在200um以内,真空烘箱在60度进行烘干操作。

76.如图7所示,本发明实施例提供了电池隔膜制备方法,所述电池隔膜制备方法包括:

77.步骤s21、利用超声将多孔碳hpgc分散在的氢氧化钠溶液中,放入高压水热釜,将得到的物质用蒸馏水抽滤清洗至ph值为7,然后烘干得到功能化的所述多孔碳hpgc。

78.步骤s22、利用所述超声将所述功能化的多孔碳hpgc,分散在乙二醇溶液中,依次加入水、钼酸钠、硫脲,和硫单质,放入水热釜,将得到的物质用蒸馏水、乙醇抽滤清洗烘干。

79.步骤s23、将步骤s22得到的物质,放入氩氢混合气体中煅烧至预设温度,保温预设时间得到硫载体hpgc/mos2-x。

80.需要说明的是,步骤s21、s22和步骤s23与步骤s11至步骤s13完全相同,都是为了得到硫载体hpgc/mos2-x,

81.步骤s24、将硫载体hpgc/mos2-x、导电添加剂以及粘接剂混合涂覆在高分子多孔膜形成电池隔膜。

82.在本实施例中,所述硫载体hpgc/mos2-x、所述导电添加剂和所述粘接剂质量比为8:1:1。

83.实施本发明,具有如下有益效果:

84.通过本发明,大比表面积多孔碳上负载上片状二硫化钼,然后将所得复合材料通过简单热处理的方式得到含硫缺陷的硫化钼,负载上升华硫,最后再在表面包覆一层导电高分子聚苯胺,形成硫正极主体材料,硫正极结合了多级孔石墨化碳对多硫化物的物理吸

附优势及含硫缺陷的硫化钼对多硫化物的化学催化吸附优势,以及包覆在上述复合材料外的导电高分子能够提升整体材料与粘结剂的作用力及整体电极的导电性,整体提升锂硫正极的循环性能,解决了现有的硫锂电池的硫正极导电性差,反应中间产物多硫化物容易溶解于电解液产生穿梭效应的问题;另外将所得硫载体hpgc/mos2-x涂覆在隔膜上,进一步增强隔膜方面对硫正极放电过程中产生的多硫化物的物理阻隔和化学阻隔作用,整体提升硫正极的电化学性能,同时该涂覆层能有效降低界面电阻,提高正极材料的利用率,解决现有隔膜孔径较大,对于多硫化物无阻挡作用,严重影响电池循环能力的问题。

85.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1