一种微发光二极管的修复方法与流程

1.本发明涉及显示技术领域,具体涉及了一种微发光二极管的修复方法。

背景技术:

2.微发光二极管(micro light emitting diode,micro led)显示面板因其寿命长、色域广、亮度高、发光效率高等优点,逐渐成为面板行业研究热点。

3.在实际的生产和应用过程中,当发现微发光二极管损坏时,由于微发光二极管的尺寸较小,且为了实现高ppi(pixels per inch,像素密度)而设置的微发光二极管之间的间距小,导致微发光二极管的修复工艺难度较大,现有技术中尚无较好的微发光二极管修复的方法,急需研究一种新的修复方法。

技术实现要素:

4.有鉴于此,本发明实施例提供了一种微发光二极管的修复方法,以改善现有修复工艺难度大的问题。

5.本发明一实施例中提供了一种微发光二极管的修复方法,包括:清理位于坏点位置的微发光二极管芯片和焊料;将带有焊料的合格的微发光二极管芯片邦定在背板上的所述坏点位置处。

6.在一个实施例中,所述清理位于坏点位置的微发光二极管芯片和焊料的步骤,包括:采用激光技术清理所述坏点位置的所述微发光二极管芯片和所述焊料。激光技术能量稳定,工艺均匀性好,加工质量高。

7.在一个实施例中,所述焊料包括金属材料或有机胶,金属材料延展性好,有机胶可以保护微发光二极管芯片在后续的工艺步骤中免受损害,本实施例提供了焊料的多种可实施方式。

8.在一个实施例中,所述金属材料包括铟金属、锡金属或合金;优选地,所述合金包括铟锡锑合金、铟锡合金或铟锡铜合金。提供多种可选择的金属材料将微发光二极管芯片更稳定的邦定在背板上。

9.在一个实施例中,所述有机胶包括acf或sap。有机胶可以将微发光二极管芯片的电极包裹住,避免在后续邦定过程中用力过大损坏电极结构。

10.在一个实施例中,所述金属材料的厚度为3-7微米,或所述有机胶的厚度为3-10微米。在本实施例中分别提供了焊料和有机胶的厚度,确保了合格的微发光二极管芯片能够牢固的邦定在背板上。

11.在一个实施例中,在所述清理位于坏点位置的微发光二极管芯片和焊料的步骤之前,还包括:检测出所述坏点位置。准确知道坏点位置的具体坐标,便于后续操作的实施。

12.在一个实施例中,所述检测出所述坏点位置的步骤包括:采用紫外线检测、pl+aoi检测、接触式光电检测技术或者点屏下拍照检测的方式检测出所述坏点位置。能够精确的检测出坏点位置,本实施例提供了多种检测坏点位置的方式,具体可根据实际需求进行设

定。

13.在一个实施例中,在所述清理位于坏点位置的微发光二极管芯片和焊料的步骤中包括:采用转移头将所述坏点位置的所述微发光二极管芯片转移走;和/或,在所述将带有焊料的合格的微发光二极管芯片邦定在背板上的所述坏点位置处的步骤中包括:采用转移头将所述合格的微发光二极管芯片转移至所述坏点位置处。利用转移头对微发光二极管芯片进行转移操作,步骤方便快捷,同时还节约成本。

14.在一个实施例中,在所述将带有焊料的合格的微发光二极管芯片邦定在背板上的所述坏点位置处的步骤之后,还包括:检测所述合格的微发光二极管芯片是否固定牢固以及是否能正常发光以确定修复是否成功。确保背板上的所有微发光二极管均可以正常显示。

15.本发明实施例提供了一种微发光二极管的修复方法,该修复方法具体包括:清理位于坏点位置的微发光二极管芯片和焊料;将带有焊料的合格的微发光二极管芯片邦定在背板上的所述坏点位置处。该微发光二极管的修复方法无需设置冗余电路和冗余焊点,也无需在坏点位置区域处重新制备焊料,能够有效缩短工艺时间,节省工艺成本,降低工艺难度。

附图说明

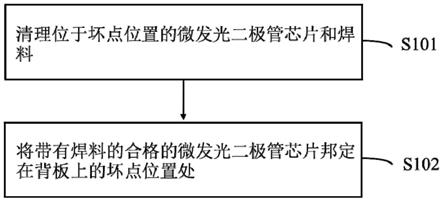

16.图1所示为本发明一实施例提供的一种微发光二极管的修复方法的流程图。

17.图2-图6所示分别为本发明一实施例提供的一种微发光二极管的修复方法对应的步骤图。

18.附图标记:

19.10-背板;20-微发光二极管芯片;30-焊料;40-有机胶;50-p电极/n电极;60-有机胶。

具体实施方式

20.发明人发现了现有技术中有关微发光二极管的修复方法大多采用冗余电路或者冗余焊点的方案,但是此方案存在工艺转移时间、制作成本高、制作时间长的问题,而且冗余设计无法满足高ppi的显示,影响显示面板的显示效果。

21.本技术提供的微发光二极管的修复方法能够有效简化工艺,节省工艺成本,保证显示面板的发光效果。

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他的实施例,都属于本发明保护的范围。

23.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示所指的装置或元件必须具有特定的方位,因此不能理解为对本发明的限制。此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

24.本发明一实施例中提供了一种微发光二极管的修复方法,具体可参见图1,图1所示为本发明一实施例提供的一种微发光二极管的修复方法的流程图,具体包括:

25.s101:清理位于坏点位置的微发光二极管芯片和焊料。

26.s102:将带有焊料的合格的微发光二极管芯片邦定在背板上的坏点位置处。

27.在本实施例中,采用原位修复方案,清理干净位于坏点位置的微发光二极管芯片20和焊料30,重新选取带有焊料的合格的微发光二极管芯片20再次邦定在背板10上的坏点位置处,不需要冗余电路和冗余焊点,制作工艺时间和成本大大降低,同时进一步降低了工艺难度。在一个实施例中,采用激光技术清理位于坏点位置的微发光二极管芯片20和焊料30。可以理解的是,激光技术可以发射高峰值功率的激光束,能够产生瞬时高温清除位于坏点位置的微发光二极管芯片20和焊料30,激光技术加工工艺均匀性好,同时加工质量高。具体的可参见图2-图6,图2-图6为本发明一实施例提供的一种微发光二极管的修复方法对应的步骤图,其中,图2中包括背板10,焊料30,微发光二极管芯片20,图中只示出了坏点位置处的微发光二极管芯片20和焊料30。

28.具体的,背板10可以为硅基材料制成,例如可以是硅基cmos背板,背板10内部可设置有驱动电路,驱动电路可以向微发光二极管芯片20提供驱动信号,以驱动微发光二极管芯片20发出对应的光;多个微发光二极管芯片20可均匀的分布于背板10上,从而使得显示面板的显示较为均匀。

29.具体的,微发光二极管芯片20包括依次层叠设置的第一半导体层(可以为n型氮化镓层)、多量子阱层(mqw)和第二半导体层(可以为p型氮化镓层)。可知的,微发光二极管芯片20不限于氮化镓体系,也可以为砷化镓体系材料,在此不做具体的限定。

30.在一个实施例中,在步骤s101清理位于坏点位置的微发光二极管芯片和焊料中具体包括:采用266nm波段的激光,将焊料30融化掉,使得位于坏点位置处的微发光二极管芯片20与背板10之间的粘附牢固度变差,从而将位于坏点位置处的微发光二极管芯片20转移走,再继续用激光清理背板10上位于坏点位置处的焊料30。

31.在一个实施例中,在步骤s101清理位于坏点位置的微发光二极管芯片和焊料中具体包括:采用激光直接将位于坏点位置处的微发光二极管芯片20和焊料30打掉,在后续工艺中可以采用吸气或吹气的方式处理背板10上微发光二极管芯片20和焊料30的残渣。由于发射的激光击碎不合格的微发光二极管芯片20时会产生非金属的微粒,微粒会向四周溅射,采用吸气或吹气的方式将这部分杂质进行清除,保证后续合格的微发光二极管芯片20能顺利地焊接到背板10上。其中吸气的方式可以为针管等,具体可根据实际情况进行选择。

32.可知的,激光技术的激光光斑是可控制的,激光光斑最小可以限定在3微米,所以不会对位于坏点位置附近的合格的微发光二极管芯片20和焊料30造成影响。

33.在一个实施例中,采用在局部加热背板10坏点位置处的方式,例如可以通过微型加热电阻丝将焊料30融化掉,使得位于坏点位置处的微发光二极管芯片20与背板10之间的粘附牢固度变差,继而采用转移头将位于坏点位置处的微发光二极管芯片20转移走。

34.在一个实施例中,焊料30可以包括金属材料60或有机胶40。其中,金属材料60的延展性好,有机胶40可以保护微发光二极管芯片20在邦定过程中免受损害。本实施例提供了焊料30的多种可选择方式,具体情况可根据实际进行限定。

35.图3为本发明一实施例提供的一种微发光二极管的修复方法对应的步骤图,当坏

点位置处的微发光二极管芯片20和焊料30被清理掉之后,该坏点位置处只剩下背板10,具体如图3所示。

36.在一个实施例中,在s102步骤将带有焊料的合格的微发光二极管芯片邦定在背板上的坏点位置处具体包括:将金属材料或有机胶制备在合格的微发光二极管芯片上。本实施例是直接在合格的微发光二极管芯片20上制备金属材料60或有机胶40,由于背板10上的邦定区域较小,因此本实施例的方法相比在背板10上填补焊料30的方式,本实施例的工艺步骤有效降低了工艺难度,简化了修复工艺步骤。

37.可选地,在一个实施例中,金属材料60可以包括铟金属、锡金属或合金;优选地,该合金可以包括铟锡锑合金、铟锡合金或铟锡铜合金。其中,铟金属质地非常软,可塑性强,有延展性,可压成片;锡金属柔软易弯曲,稳定性好。本实施例提供了多种可选择的焊料以将微发光二极管芯片20更稳定的邦定在背板10上。具体的可参见图4,图4为本发明一实施例提供的一种微发光二极管的修复方法对应的步骤图,其中,图4中在p电极50和n电极50上表面采用蒸镀工艺蒸镀该金属焊料。

38.可选地,在一个实施例中,如图4所示,金属材料60的厚度d1为3-7微米,提供了一种金属材料60的具体可实施厚度。优选地,金属材料60的厚度d1为4-6微米,在此厚度范围内,在能有效保证微发光二极管芯片20更稳定的邦定在背板10的基础上,同时可有效减薄整体厚度,实现更轻薄的结构。

39.可选地,在一个实施例中,有机胶包括acf(anisotropic conductive film,异方性导电胶膜)或sap(anisotropic solder paste,异方性导电胶水)。具体的可参见图5,图5为本发明一实施例提供的一种微发光二极管的修复方法对应的步骤图,其中,图5中在p电极50和n电极50远离微发光二极管芯片20一侧涂敷有机胶40,该有机胶40可以将p电极50和n电极50整个包裹,避免在后续邦定过程中压力过大,导致p电极50和n电极50会受到损害的现象。

40.可选地,在一个实施例中,如图5所示,有机胶40的厚度d2为3-10微米,提供了有机胶40的具体设置的厚度。优选地,有机胶40的厚度d2为6-10微米,在此厚度范围的基础上,能够避免微发光二极管的电极结构在后续的邦定中受到损害,又能确保微发光二极管芯片20和背板10邦定的更加牢固,同时还可以减薄整体的厚度。

41.在一个实施例中,在s101步骤清理位于坏点位置的微发光二极管芯片和焊料之前还包括:检测出坏点位置。准确的检测出坏点位置的具体坐标,便于后续工艺操作的实施。

42.具体的,可以先将背板10放在加工平台上并固定好再进行后续的检测步骤,该加工平台建立了坐标系,即加工平台针对每一个背板10上的微发光二极管芯片20都具有确定的坐标。检测坏点位置的方式可以包括采用紫外线检测、pl加aoi检测、接触式光电检测以及点屏下拍照检测的方式检测出所述坏点位置,这几种检测方式能够精确的检测出不合格的微发光二极管芯片20,并记录该不合格的微发光二极管芯片20在加工平台上的具体的坐标,该方式便于后续的工艺,能顺利地清理掉位于坏点位置的微发光二极管芯片20和焊料30。提供了多种检测方式,具体可根据实际情况选择恰当的检测方式,在此不作限定。

43.各个检测方式具体的检测方法如下所示:紫外线检测技术,是透过紫外线uv与光学检测方式,快速且正确判断出微发光二极管芯片20的坏点。

44.pl(photoluminescence)检测即光致发光检测是利用非接触式pl成像方案,利用

pl的摄像头拍摄被激光照射区域的微发光二极管芯片20,pl成像的状况表现可以判断出亮度偏低或不亮的异常点。

45.aoi(automated optical inspection)检测即自动光学检测,基于模拟人眼,运行机器视觉技术,检测出微发光二极管芯片20的外观不良。

46.屏下拍照检测即数码相机光电检测技术,是通过图像感测器将点亮的微发光二极管芯片20亮度的电信号,转换成图像的格式,利用标准亮度计检测待测微发光二极管芯片20的亮度差,获得灰度与亮度的关系,得到微发光二极管芯片20的亮度和品质。

47.接触式光电检测技术是利用电致发光现象和分光式光度计原理检测微发光二极管芯片20的光电性。

48.可知的,在记录不合格的微发光二极管芯片20在加工平台上的具体的坐标后,采用激光技术清理位于坏点位置的微发光二极管芯片20和焊料30时,激光设备会根据加工平台的坐标系标注的不合格的微发光二极管芯片20的具体坐标定位到该位置处,激光定位的精度非常高,可以控制在2微米以内,从而继续后续的修复工艺步骤。

49.在一个实施例中,在步骤s101清理位于坏点位置的微发光二极管芯片20和焊料30中具体包括,采用转移头将位于坏点位置的微发光二极管芯片20转移走。和/或,在步骤s102在将带有焊料30的合格的微发光二极管芯片20邦定在背板10上的坏点位置处中具体包括,采用转移头将合格的微发光二极管芯片20转移至坏点位置处进行后续的邦定工艺。采用转移头对微发光二极管芯片20进行转移操作,该方式方便快捷,能够有效节约成本。

50.具体的,可参见图6,图6为本发明一实施例提供的一种微发光二极管的修复方法对应的步骤图,其中,将金属材料60或有机胶40制备在合格的微发光二极管芯片20上后,首先采用转移头(图中未示出)将带有焊料30的合格的微发光二极管芯片20转移至背板10上的坏点位置,然后进行精确对位后,将合格的微发光二极管芯片20邦定在背板10上。

51.可知的,转移微发光二极管芯片20的方式包括但不局限于利用转移头和微发光二极管芯片20之间的静电吸附力、粘合力、电磁力、范德华力、真空吸附力,还可以是镭射转印技术、滚轮转印技术等,具体可根据实际情况进行设置,在此不做具体的限定。

52.具体的,当合格的微发光二极管芯片20与背板10相接触后,需施加一定压力和温度使得微发光二极管芯片20键合在背板10上。

53.在一个实施例中,在s102步骤将带有焊料的合格的微发光二极管芯片20邦定在背板10上的坏点位置处之后,还包括:检测该合格的微发光二极管芯片20是否固定牢固以及是否能正常发光以确定修复是否成功,从而确保背板10上所有的微发光二极管均可以正常显示,以保证修复良率。具体的检测方式可以采用紫外线检测、pl加aoi检测、接触式光电检测技术或者点屏下拍照检测的方式检测该合格的微发光二极管芯片20是否修复成功。

54.采用上述任一实施例提供的微发光二极管的修复方法无需设置冗余电路和冗余焊点,也无需在坏点位置区域处重新制备焊料,还能够有效降低修复工艺难度,缩短修复工艺时间,大大降低修复工艺成本,提高显示面板的发光效果。

55.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

56.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内,所作的任何修改、等同替换等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1