电连接器组件的制作方法

电连接器组件

【技术领域】

1.本发明涉及一种安装到电路板的彼此嵌合的板对板电连接器组件。

背景技术:

2.中国发明第cn106329248b号专利揭示了一种安装于电路板的电连接器组件,包括第一电连接器及与所述第一电连接器在上下方向上嵌合的第二电连接器。第一电连接器包括沿纵向延伸的第一绝缘本体及固持于第一绝缘本体的沿纵向排布的两排第一导电端子,第一绝缘本体包括基座、自基座向上突伸形成的舌部及围设于舌部的周侧且与舌部之间构成环形插槽的周壁。第二电连接器包括沿纵向延伸的第二绝缘本体及固持于第二绝缘本体的沿纵向排布的两排第二导电端子,第二绝缘本体包括基部及自基部向上突伸形成的构成插槽的周部,两排第二导电端子分别排布于周部的一对侧部,两电连接器对接时,舌部插置于插槽,周部插置于环形插槽。第一导电端子包括第一焊接部、自第一焊接部延伸的设置于周壁的侧壁的“n”形第一固持部及设置于环形插槽内具有双侧接触部的“u”形弹性接触臂,第二导电端子包括第二焊接部、自第二固持部延伸的固持于侧部具有双侧接触部的“n”形对接部。然而,当两电连接器对接时,“n”形对接部插入“u”形弹性接触臂,两者彼此之间为双侧接触,此两电连接器的端子之间的导通路径较长,增加的高频插入损耗,并且导致了两电连接器体积较大,不符合电连接器小型化的发展趋势。

3.因此,有必要对现有的电连接器组件进行改进,以克服上述缺陷。

技术实现要素:

4.本发明所要解决的技术问题在于提供一种具有较短端子连接路径、结构简单且配接稳定可靠的互配导电端子的板对板电连接器组件。

5.本发明的目的通过以下技术方案来实现:一种电连接器组件,包括第一电连接器及与所述第一电连接器在上下方向上嵌合的第二电连接器,所述第一电连接器包括沿纵向延伸的第一绝缘本体、固持于所述第一绝缘本体的沿纵向排布的两排第一导电端子,所述第一绝缘本体具有第一基座及自所述第一基座向上延伸形成的舌部,所述第二电连接器包括沿纵向延伸的第二绝缘本体及固持于所述第二绝缘本体的沿纵向排布的两排第二导电端子,所述第二绝缘本体具有第二基座、自所述第二基座向上延伸形成的一对沿纵向延伸的侧壁及将一对所述侧壁的纵向两端相连的一对端壁,一对所述侧壁与一对所述端壁围设形成供所述舌部插入的插槽,两排所述第一导电端子分别具有嵌固于所述舌部的横向两侧的对接表面的第一板状接触面及自所述第一板状接触面的下端横向向外延伸出所述第一基座的第一焊接部,两排所述第二导电端子分别具有嵌固于一对所述侧壁的内表面的第二板状接触面、自所述第二板状接触面的下端横向向外延伸出所述第二基座的第二焊接部,当所述第一电连接器与所述第二电连接器彼此对接后,所述第一导电端子与所述第二导电端子仅第一板状接触面与所述第二板状接触面抵接。

6.进一步地,两排所述第一导电端子一体成型于所述第一绝缘本体,两排所述第一

导电端子还具有自所述第一板状接触面的上端向所述舌部的上表面延伸形成的第一弧形引导面,所述第一导电端子大致呈“z”字形,两排所述第二导电端子一体成型于所述第二绝缘本体,两排所述第二导电端子还具有自所述第二板状接触面的上端向所述侧壁的上表面延伸形成的第二弧形引导面,所述第二导电端子大致呈

“コ”

字形。

7.进一步地,所述第一电连接器还包括一体成型于所述第一绝缘本体的金属外壳,所述金属外壳包括围设于所述第一基座的周侧并与所述舌部之间构成环形插槽的周壁,所述周壁包括沿纵向延伸的一对侧部及将一对所述侧部的纵向两端相连的一对端部,两排所述第一导电端子的所述第一焊接部分别位于一对所述侧部的内侧。

8.进一步地,所述金属外壳还设有一对将所述侧部的纵向两侧下端彼此相连的底板,一对所述底板向上延伸形成一体成型于所述第一绝缘本体的纵向两端的一对板状嵌入部,一对所述底板之间在纵向方向上形成贯通框口,一对所述板状嵌入部位于两排所述第一导电端子的纵向两端的外侧。

9.进一步地,每一所述端部包括与所述侧部中之一者一体相连第一半端部及与所述侧部中另一者一体相连的第二半端部,所述第一半端部的自由端凸伸形成凸起部,所述第二半端部的自由端凹设形成凹槽部,所述凸起部与凹槽部卡合固定,所述底板纵向向外延伸形成有一对位于所述端部的下方的限制部,所述第一半端部与所述第二半端部向下分别向下延伸形成位于一对所述限制部之间的延伸部,所述金属外壳为由一单一板体弯折形成。

10.进一步地,所述第一导电端子一体成型于所述第一绝缘本体,所述第二导电端子一体成型于所述第二绝缘本体,所述第一导电端子与所述第二导电端子为冲压形成,所述第一板状接触面或所述第二板状接触面中之一者凸伸形成接触凸部,另一者凹设形成供所述接触凸部扣入的接触凹部,所述接触凸部的上端形成引导斜面,所述第一板状接触面或所述第二板状接触面于所述接触凸部的相反侧凹设形成凹槽,所述第一绝缘本体或所述第二绝缘本体具有成型时嵌入所述凹槽内的嵌入凸块。

11.进一步地,所述第二电连接器的一对所述侧壁的外侧面在所述第二导电端子的排布区域向内凹设形成贯通所述侧壁的上下表面的容置空间,从上下方向看,所述第二焊接部设置于所述容置空间。

12.进一步地,所述第二电连接器还包括一体成型于所述第二绝缘本体的与所述金属外壳抵接的金属壳体,所述金属壳体包括分别设置于一对所述侧壁的外侧面的一对板状侧墙,一对所述侧壁的外侧面在所述第二导电端子的第二焊接部的排布区域向内凹设形成贯通所述侧壁的上下表面的容置空间,从上下方向看,所述第二焊接部设置于所述容置空间内且位于所述板状侧墙的内侧,当所述第二电连接器与所述第一电连接器嵌合时,所述金属外壳的一对所述侧部位于所述板状侧墙的外侧且与所述板状侧墙抵接。

13.进一步地,所述板状侧墙包括遮挡所述容置空间的挡板部及延伸自所述挡板部的纵向两侧的嵌固于所述侧壁的外侧面的侧板部。

14.进一步地,所述挡板部的外表面的上缘形成导引面,所述侧板部向内撕裂形成有嵌设于所述端壁的第一焊脚,一对所述板状侧墙纵向两侧的所述侧板部之间分别连接有一嵌固于所述端壁的上表面的顶板,一对所述顶板与所述侧板部的连接处形成弧形导引部,所述顶板向下延伸形成嵌固于所述端壁的端面的端板部,所述端板部与所述顶板的连接处

形成弧形导引部,所述端板部向内撕裂形成有嵌设于所述端壁的第二焊脚,所述挡板部的下端向外延伸形成第三焊脚。

15.与现有技术相比,本发明电连接器组件,第一电连接器的第一导电端子与第二电连接器的第二导电端子的端子结构简单以使第一、二导电端子之间的连接路径短,不仅可有效减少高频插入损耗,还可以有效缩减电连接器的体积,符合电连接器小型化的发展趋势,此外,第一、二导电端子嵌固的第一、二板状接触面配接时彼此不易被插垮,并且第一、二导电端子刚性的第一、二板状接触面结构稳定性佳。

【附图说明】

16.图1是本发明第一电连接器与第二电连接器分离的立体图。

17.图2是图1另一视角的立体图。

18.图3是本发明第一电连接器的分解图。

19.图4是图3另一视角的分解图。

20.图5是本发明第一电连接器的俯视图。

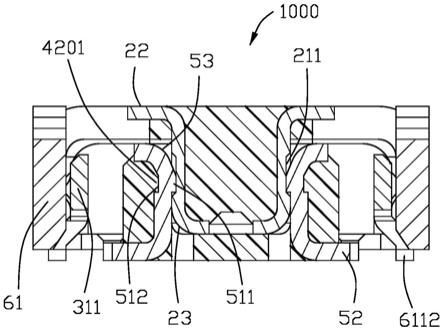

21.图6是本发明第一电连接器的正视图。

22.图7是本发明第一电连接器的侧视图。

23.图8是本发明第二电连接器的分解图。

24.图9是图8另一视角的分解图。

25.图10是本发明第二电连接器的俯视图。

26.图11是本发明第二电连接器的正视图。

27.图12是本发明第二电连接器的侧视图。

28.图13是本发明第一电连接器与第二电连接器嵌合的立体图。

29.图14是图13另一视角的立体图。

30.图15是图14沿a-a线的剖视图。

31.如下具体实施方式将结合上述附图进一步说明本发明。

【具体实施方式】

32.请参阅图1至图15所示,本发明板对板电连接器组件1000,包括安装于一第一电路板(未图示)的第一电连接器100及与所述第一电连接器100在上下方向上嵌合的安装于一第二电路板(未图示)的第二电连接器200。所述第一电连接器100包括沿纵向延伸的第一绝缘本体1、固持于所述第一绝缘本体1的延纵向排列的两排第一导电端子2及围设于所述第一绝缘本体1周侧的金属外壳3,优选的,所述第一导电端子2一体成型于所述第一绝缘本体1。所述第二电连接器200包括沿纵向延伸的第二绝缘本体4、固持于所述第二绝缘本体4的沿纵向排布的两排第二导电端子5及围设于所述第二绝缘本体4周缘的金属壳体6,优选的,所述第二导电端子5一体成型于所述第二绝缘本体4。

33.参图3至图7所示,所述第一电连接器100的所述第一绝缘本体1具有第一基座11及自所述第一基座11向上延伸形成的舌部12,所述第一基座11的周向尺寸大于所述舌部12的周向尺寸,所述舌部12在垂直于纵向方向的横向两侧表面为对接表面121。两排所述第一导电端子2分别具有嵌固于所述舌部12的横向两侧对接表面121的第一板状接触面21及自所

述第一板状接触面21的下端横向向外延伸出所述第一基座11的第一焊接部22。由于第一板状接触面21是嵌固于舌部12的,故而第一板状接触面21不会相对于舌板12运动,所述嵌固并非特指通过一体成型的嵌入方式,也可以是通过干涉卡持的方式嵌固于舌部12。每排所述第一导电端子2的所述第一板状接触面21的上端向所述舌部12的上表面122延伸形成第一弧形引导面23,所述第一导电端子2大致呈“z”字形。所述第一弧形引导面23不仅可用以引导第二电连接器200的第二导电端子5实现对接,避免第二导电端子5将所述舌部12磨损,还可以增加所述第一导电端子2与所述绝缘本体1之间的结合力。值得一提的是,为了进一步加强所述第一导电端子2与所述第一绝缘本体1的结合力,所述第一弧形引导面23可向下弯折形成自所述舌部12的上表面122进一步嵌入的弯折部(未图示)。需要明确的是,本发明中,所述第一导电端子2也可以不设置第一弧形引导面23及弯折部(未图示)。

34.所述金属外壳3优选地为一体成型固定于所述第一绝缘本体1,所述金属外壳3包括围设于所述第一基座11的周侧并于所述舌部12之间构成环形插槽30的周壁31及在纵向方向上连接于所述周壁31的下端的一对分隔设置的底板32。具体而言,所述周壁31包括沿纵向延伸的一对侧部311及将一对所述侧部311的纵向两端相连的一对端部312,一对所述底板32将一对所述侧部311的纵向两侧下端彼此相连。两排所述第一导电端子2的所述第一焊接部22分别位于一对所述侧部311的内侧且与所述侧部311在横向方向上间隔一定距离。一对所述底板32分别向上延伸形成一体成型于所述第一绝缘本体1的纵向两端的一对板状嵌入部321,一对所述嵌入部321位于所述两排第一导电端子2的纵向两端的外侧。所述板状嵌入部321自所述第一基座11向上延伸入所述舌部12内,所述板状嵌入部321大致呈上宽下窄的“t”字形结构,从而所述金属外壳3能够通过所述板状嵌入部321可靠地保持所述第一绝缘本体1。一对所述底板32之间在纵向方向上形成贯通框口33,所述贯通框口33由一对所述底板32与一对所述侧部311共同界定,所述第一绝缘本体1位于一对所述板状嵌入部321之间的部分设置于所述贯通框口33的区域内。一对所述侧部311的下端在对应于所述第一焊接部22的区域向下延伸形成焊接于第一电路板(未图示)的焊接脚3111,并且一对所述侧部311的下端在对应于所述第一焊接部22的区域向上凹设形成可供侧向向内检视所述第一焊接部22的检视窗口3112。

35.每一所述端部312包括与所述侧部311中之一者相连的第一半端部3121及与所述侧部311中另一者相连的第二半端部3122,所述第一半端部3121的自由端突伸形成凸起部31211,所述第二半端部3122的自由端凹设形成凹槽部31221,所述凸起部31211与所述凹槽部31221卡合固定以使得所述第一半端部3121与所述第二半端部3122共同构成所述端部312。优选的,所述凸起部31211与凹槽部31221的轮廓大致呈球形。所述底板32纵向向外延伸形成有一对位于所述端部312的下方的限制部322,所述第一半端部3121与所述第二半端部3122向下分别延伸形成位于一对所述限制部322之间的延伸部313,一对所述限制部322用以挡止所述延伸部313,防止所述第一半端部3121与所述第二半端部3122之间彼此脱离。本发明中,所述底板32、所述延伸部313与所述限制部322中至少之一者可作为所述金属外壳3焊接至所述第一电路板(未图示)之目的。此外,为了所述第一半端部3121与所述第二半端部3122之间可靠结合,可在两者的接缝处进行焊接处理。特别需要指出的是,本发明中,所述金属外壳3为一单一板体弯折形成,反之,所述金属外壳3展开后为一单一板体构件,如此而言,使得所述金属外壳3具有较高的结构强度且便于生产制造。

36.结合参图8至图15所示,所述第二电连接器200的所述第二绝缘本体4具有第二基座41、自所述第二基座41向上延伸形成的一对沿纵向延伸的侧壁42及将一对所述侧壁42的纵向两端相连的一对端壁43。一对所述侧壁42与一对所述端壁43围设形成插槽44,两排所述第二导电端子5分别具有嵌固于一对所述侧壁42的内表面420的第二板状接触面51、自所述第二板状接触面51的下端横向向外延伸出所述第二基座41的第二焊接部52。由于第二板状接触面51是嵌固于侧壁42的,故而第二板状接触面51不会相对于侧壁42运动,所述嵌固并非特指通过一体成型的嵌入方式,也可以是通过干涉卡持的方式嵌固于侧壁42。每排所述第二导电端子5的所述第二板状接触面51的上端进一步向所述侧壁42的上表面延伸形成第二弧形引导面53,所述第二导电端子5大致呈

“コ”

字形,所述第二弧形引导面53不仅用与所述第一导电端子2的第一弧形引导面23配合作为彼此引导之用,还可增加所述第二导电端子5与所述第二绝缘本体4的结合力。当然,为了进一步加强所述第二导电端子5与所述第二绝缘本体4的结合力,所述第二弧形引导面53亦可向下弯折形成弯折部(未图示)。需要明确的是,本发明中,所述第二导电端子5也可以不设置第二弧形引导面53及弯折部(未图示)。当所述第一电连接器100与所述第二电连接器200彼此对接后,所述舌板12插入所述插槽44,一对所述侧壁42与一对所述端壁43插入所述环形插槽30,所述第一导电端子2与所述第二导电端子5对接。由于本发明中,所述第一导电端子2的第一焊接部22至所述第一板状接触面21的路径较短,并且第二导电端子5的第二焊接部52至所述第二板状接触面51的路径亦较短,第一导电端子2与第二导电端子5之间仅通过第一板状接触面21与第二板状接触面51抵接实现电性连接,使得第一电连接器100的第一导电端子2与第二电连接器200的第二导电端子5之间的导通路径较短,从而不仅令得两电连接器的高频插入损耗得以减少,还令得两电连接器的体积得以减小,进而令得两电连接器占用两电路板(未图示)的面积得以减小。考量到第一板状接触面21与第二板状接触面51之间对接的可靠性问题,所述第一板状接触面21与第二板状接触面51中之一者凸伸有接触凸部511,另一者则凹设形成供所述接触凸部511扣入的接触凹部211。所述接触凸部511的上端形成引导斜面5111,藉由所述引导斜面5111的设置,能够便于所述接触凸部511扣入的所述接触凹部211。本发明中,所述第一导电端子2与所述第二导电端子5为冲压形成,所述第二导电端子的第二板状接触面51凸伸形成所述接触凸部511,所述接触凸部511由所述第二板状接触面51的相反侧向着所述第二板状接触面51冲设形成,故而,所述第二板状接触面51于所述接触凸部511的相反侧凹设形成凹槽512。对应的,所述侧壁42的内表面420在对应所述凹槽512处具有成型时嵌入所述凹槽512内的嵌入凸块4201,从而,所述第二导电端子5能够可靠的与所述第二绝缘本体4的侧壁结合。

37.所述第二电连接器200的一对所述侧壁42的外侧面421在所述第二导电端子5的排布区域向内凹设形成凹设形成贯通所述侧壁42的上下表面的容置空间4211,从上下方向看,所述第二导电端子5的第二焊接部52设置于所述容置空间4211。相较于将第二焊接部52向外延伸出侧壁,将第二焊接部52设置于侧壁42凹设的容置空间4211,可有效减小第二导电端子5的整体长度,从而能够进一步减小第二导电端子5与所述第一导电端子2之间的导通路径。所述第二电连接器200的所述金属壳体6一体成型于所述第二绝缘本体4,所述金属壳体6包括分别嵌固于一对所述侧壁42的外侧面421的一对板状侧墙61,一对所述板状侧墙61包括遮挡所述容置空间4211的挡板部611及延伸自所述挡板部611的纵向两侧的嵌固于

所述侧壁42的外侧面421的侧板部612,从上下方向看,所述第二焊接部52设置于所述容置空间4211且位于所述板状侧墙61的所述挡板部611的内侧。当所述第二电连接器200与所述第一电连接器100嵌合时,所述金属外壳3的一对所述侧部311位于所述板状侧墙61的外侧且与所述板状侧墙61抵接。一对所述板状侧墙61的纵向两侧的所述侧板部612之间分别连接有一嵌固于所述端壁43的上表面431的顶板62,所述顶板62向下延伸形成嵌固于所述端壁43的端面432的端板部63。当所述第一电连接器100与所述第二电连接器200彼此对接后,所述金属外壳3包覆抵接于所述金属壳体6的外侧。一对所述顶板62与所述侧板部612的连接处形成弧形导引部64,所述端板部63与所述顶板62的连接处形成弧形导引部65,所述挡板部611的外表面的上缘形成引导面6111,从而当所述第一电连接器100与所述第二电连接器200彼此对接后,所述金属外壳3可经由弧形导引部64、65与引导面6111的引导而容易的包覆并最终抵接于所述金属壳体6的外侧。此外,所述第一电连接器100的金属外壳3的侧部311与端部312的内表面的上缘也设置有引导所述第二电连接器插入的引导面314。

38.为了将所述第二电连接器200可靠焊接于第二电路板(未图示),所述侧板部612向内撕裂成型有嵌设于所述端壁43且向下延伸出端壁43的第一焊脚6121,所述端板部63向内撕裂形成有嵌设于所述端壁43且向下延伸出端壁43的的第二焊脚631,所述挡板部611的下端向外延伸形成有第三焊脚6112。为了使得所述金属外壳3与所述金属壳体6可靠结合,所述金属壳体6的所述板状侧墙61与所述挡板部611至少之一者突设有卡点64,所述金属外壳3的侧部311与端部312中至少之一者凹设有与所述卡点64配合的卡槽315。所述挡板部611的下端向上凹设形成有可供侧向向内检视所述第二焊接部52的检视窗口6113。另外,所述第一电连接器100的金属外壳3的侧部311在对应于所述第二电连接器的金属壳体6的第三焊脚6112的位置凹设有让位所述第三焊脚6112的凹口3113,当两电连接器配接后,所述第三焊脚6112收容于所述凹口3113可限制电连接器在纵向方向上的相对运动。

39.以上所述仅为本发明的部分实施方式,不是全部的实施方式,本领域普通技术人员通过阅读本发明说明书而对本发明技术方案采取的任何等效的变化,均为本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1