一种正极复合集流体、正极极片及锂离子电池的制作方法

1.本发明属于锂离子电池领域,特别是涉及一种正极复合集流体、正极极片及锂离子电池。

背景技术:

2.铜是优良的金属导体,具有资源丰富、廉价易得、延展性好等诸多优点。但考虑到铜在较高电位下易被氧化,因此常被用作石墨、硅、锡以及钴锡合金等负极活性物质的集流体。虽然金属铝的导电性低于铜,但在输送相同电量时,铝线的质量只需要铜线的一半,使用铝集流体有助于提高锂离子电池的能量密度。此外,与铜相比,铝的价格更为低廉。在锂离子电池充/放电过程中,铝箔集流体表面会形成一层致密的氧化物薄膜,提高了铝箔的抗腐蚀能力,常被用作锂离子电池中正极的集流体,与之匹配的正极活性物质有licoo2、lico

1/3

ni

1/3o1/3

及lifepo4等,因此,目前的锂离子电池中,铝箔作为锂电池的正极集流体,铜箔作为负极集流体。

3.但是,随着极片压实越高,铝箔合金成分难以调节匹配高压实要求,容易在制程中发生断带,并且铝箔难以做薄,目前锂电行业上最薄的铝箔厚度为 10μm,并且良率偏低。

技术实现要素:

4.本发明所要解决的技术问题是:针对现有的正极集流体难以匹配高压实要求,容易断带的问题,提供一种正极复合集流体、正极极片及锂离子电池。

5.为解决上述技术问题,一方面,本发明实施例提供一种正极复合集流体,包括正极集流体和形成在所述正极集流体上的金属层,所述正极集流体的正反两面上均形成有所述金属层;所述正极集流体的延伸率为5%~10%;所述金属层包含金属粉,所选用金属的标准电极电位为0.342v<φ≤1.692v。

6.可选地,所述金属层的单面厚度为1μm~5μm。

7.可选地,所述金属粉包括金粉、银粉、铂粉中的一种或多种。

8.可选地,所述正极集流体为铜箔,铜箔包括电解铜箔、压延铜箔中的一种。

9.可选地,所述正极集流体的厚度为3μm~9μm。

10.可选地,所述金属层还包括第一粘结剂,所述第一粘结剂在所述金属层中的重量百分比为0~10%。

11.可选地,所述第一粘结剂包括聚偏二氟乙烯、丁苯橡胶、羧甲基纤维素钠、聚丙烯酸、聚四氟乙烯中一种或多种。

12.可选地,所述金属层通过真空喷涂或静电喷涂的方式形成在所述正极集流体上。

13.另一方面,本发明实施例提供一种正极极片,包括正极活性物质、第二粘结剂、导电剂和如上所述的正极复合集流体。

14.再一方面,本发明实施例提供一种锂离子电池,包括壳体、负极极片、隔膜、电解液和如上所述的正极极片。

15.本发明实施例中,所述正极集流体相比于现有技术中的铝箔具有较高的延伸率,在高压实要求下,具有更好的延展性,不易出现断带、透光等问题。在所述正极集流体的正反两面上均形成有所述金属层,所述金属层中的金属具有较高的标准电极电位,形成在所述正极集流体上,能够保护所述正极集流体不会在正极被氧化腐蚀,电解液难腐蚀,使得所述正极集流体能够用于高压实、高电压体系、高腐蚀性电解液体系中。所述正极复合集流体代替现有技术中的铝箔用在正极,解决高压实、高电压体系下,铝箔容易断带的问题。

附图说明

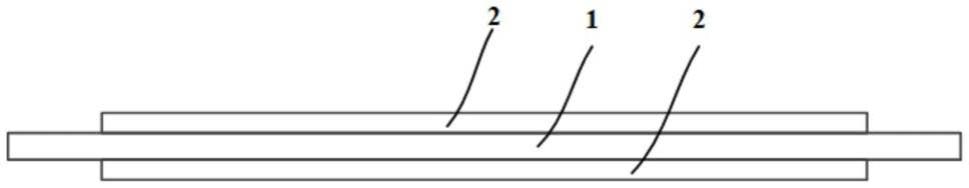

16.图1是本发明实施例提供的正极复合集流体的截面图;

17.图2是本发明实施例1提供的正极极片对折后的示意图;

18.图3是本发明对比例1提供的正极极片对折后的示意图。

19.说明书中的附图标记如下:

20.1、正极集流体;2、金属层。

具体实施方式

21.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

22.如图1至图3所示,本发明一实施例提供的一种正极复合集流体,包括正极集流体和形成在所述正极集流体上的金属层,所述正极集流体的正反两面上均形成有所述金属层,所述金属层形成在所述正极集流体上,能够保护所述正极集流体不会在正极被氧化腐蚀,电解液难腐蚀,且所述正极集流体上喷涂有金属层后,使得所述正极集流体能够用于高压实、高电压体系、高腐蚀性电解液体系中。

23.在一实施例中,所述金属层包含金属粉,所选用金属的标准电极电位为 0.342v<φ≤1.692v,所述金属层的单面厚度为1μm~5μm。现有技术中,采用铝作为正极的集流体,铝箔延伸率一般为2%~3%,在高压实体系中,铝箔会出现透光或断带问题,本发明中,所述正极集流体的延伸率为5%~10%,明显地高于铝箔的延伸率,高压实要求下不容易出现断带的问题,在所述正极集流体上形成所述金属层,且所述金属层具有较高的电极电位,使得所述正极集流体在正极电位下,不易被氧化腐蚀,具有电化学稳定性。极大的增加了正极集流体的选择范围,而不是只局限于现有技术中的铝箔。

24.在一实施例中,所述金属粉包括金粉、银粉、铂粉中的一种或多种。优选地,所述金属层中的金属粉选用金粉,金的标准电极电位比铝的标准电极电位高出很多,因此,在正极集流体的表面镀金后不会在正极被氧化腐蚀,可适用于高电压体系,电解液难腐蚀。

25.本方明中,所述正极集流体只要具有导电性、柔韧性好的均可,没有特殊限制。

26.在一实施例中,所述正极集流体为铜箔,铜箔包括电解铜箔、压延铜箔中的一种。铜是优良的金属导体,且资源丰富、廉价易得、延展性好,对铜箔进行处理,在铜箔的正反两面上均喷涂金粉,改变箔材表面电位,铜箔表面镀金后不会在正极被氧化腐蚀,并且所述正极复合集流体可适用于高电压体系,耐电解液腐蚀,柔韧性好,能够满足高压实要求,电阻率低,适合于正极使用。

27.在现有的锂离子电池中,铝箔作为正极集流体使用,铝很容易跟空气中的氧气发生化学反应,在铝表面层生成一层致密的氧化膜,阻止铝的进一步反应,而这层很薄的氧化膜在电解液中对铝也有一定的保护作用。其铝箔在整个极化电位区间,极化电流较小,并且恒定,没有观察到明显腐蚀现象的发生,保持了电化学性能的稳定。但是在高压实、高电压体系下,铝箔容易出现透光、断带的情况,极大地影响正极片的质量。

28.本发明中选用铜箔作为正极集流体,在铜箔的正反两面上均喷涂金粉,正极电位高,铜箔在高电位下很容易被氧化腐蚀,电化学稳定性低,而金是电位最高的金属,金的标准电极电位在1.692v,因此,喷涂金粉后,改变了铜箔表面电位,铜箔表面镀金后不会在正极被氧化腐蚀,且不容易出现断带的情况,能够满足高压实要求。

29.在一实施例中,所述正极集流体的厚度为3μm~9μm。优选地,所述正极集流体的厚度为3μm~6μm,所述正极集流体选用铜箔,铜箔的延展性较好,能够得到较薄的箔材,有助于降低正极的电阻率,使正极具有较好的柔韧性。而现有技术中的铝箔容易断带、难以做薄,锂电行业上最薄的铝箔厚度为10μm,即使能做到10μm以下也会良率偏低。本发明中,在铜箔的正反两面上喷涂金粉得到复合集流体,可代替铝箔使用在正极中。

30.在一实施例中,所述金属层还包括第一粘结剂,所述第一粘结剂在所述金属层中的重量百分比为0~10%,将金属粉分散在第一粘结剂中,通过真空喷涂或静电喷涂的方式形成在所述正极集流体上,能够增加金属粉与所述正极集流体之间的粘结强度。其中,真空喷涂或静电喷涂的工艺步骤为常规的喷涂方法,这里不再赘述。

31.在一实施例中,所述第一粘结剂包括聚偏二氟乙烯、丁苯橡胶、羧甲基纤维素钠、聚丙烯酸、聚四氟乙烯中一种或多种。

32.本发明另一实施例提供一种正极极片,包括正极活性物质、第二粘结剂、导电剂和如上所述的正极复合集流体。

33.本发明另一实施例提供一种锂离子电池,包括壳体、负极极片、隔膜、电解液和如上所述的正极极片。根据本发明,上述锂离子电池中,除正极极片之外,如负极极片、壳体等均可采用现有的常规结构和材料。

34.以下通过实施例对本发明进行进一步的说明。

35.实施例1

36.制备正极极片

37.按照100:2:2的质量比混合正极活性材料镍钴锰酸锂(ncm),导电剂,粘结剂聚偏二氟乙烯(pvdf),然后将他们分散在n-甲基2-吡咯烷酮(nmp)中,得到正极浆料。将正极浆料涂布在复合集流体上,复合集流体为本发明中正反两面均喷涂有金粉的铜箔,经过烘干、辊压,得到正积极片。其中,辊压的压实密度>3.0g/cm3。

38.对比例1

39.与实施例1中的制备正极极片的工艺相同,不同之处在于:

40.将正极浆料涂布在铝箔上,经过烘干、辊压,得到正极极片。

41.性能测试

42.在同样的正极高压实要求下,将实施例1和对比例1中得到的正极极片对折三次,观察正极极片的透光和断裂情况,对折后的极片如图2和图3中所示。

43.如图2中所示,对折三次后,实施例1中的正极极片没有出现断裂的情况,如图3中

所示,对比例1中的正极极片出现多处透光、即将断裂的问题。

44.可见,在同等压实条件下,本发明实施例1中的正极极片不容易出现透光、断裂的问题,另外,铜箔表面喷涂有金粉,使得铜箔在正极电位下,不易被氧化腐蚀,能够用于高压实、高电压体系、高腐蚀性电解液体系中。

45.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1