一种用于光电耦合器的引线框架及其光电耦合器的制作方法

一种用于光电耦合器的引线框架及其光电耦合器

【技术领域】

[0001]

本发明涉及光电耦合器技术,尤其涉及一种用于光电耦合器的引线 框架及其光电耦合器。

背景技术:

[0002]

光电耦合器是一种把红外光发射器件和红外光接受器件以及信号 处理电路等封装在同一管壳内的器件。当输入电信号加到输入端发光器 件led上,led发光,光接收器件接收光信号并转换成电信号,然后 将电信号直接输出,或者将电信号放大处理成标准数字电平输出,这样 就实现了“电-光-电”的转换及传输,光是传输的媒介,因而输入端 与输出端在电气上是绝缘的,也称为电隔离。

[0003]

现有光电耦合器,一般采用一片发射芯片框架和一片接收芯片框架 互相重叠,而形成多个封装体,生产工艺为固晶

→

烧结

→

焊线

→

a芯片 点硅胶

→

硅胶固化

→

a/b支架叠合

→

1号模封装

→

去1号模残胶

→

2号 模封装

→

去2号模残胶

→

电镀

→

成型

→

高压测试

→

电性分bin

→

打印

→ꢀ

外观检查。如图1所示,现有的光电耦合器的引线框架都是由a引线框 架和b引线框架叠合而成,即红外光发射芯片1’和红外光接收芯片2

’ꢀ

的两芯片上下对射式地分别设于a引线框架和b引线框架上,并且固 晶时必须在两台设备上完成,工艺繁锁、流转速度慢、能耗高、成本高、 工艺过程控制难度大。

[0004]

而且,现有的光电耦合器,大多是管脚直插式的,由于红外光发射 芯片和红外光接收芯片分别设置于二片引线框架的位置单元上,导致产 品厚度一般在3.4~3.5mm之间,产品体积较大,不利于后续自动化机械 作业,工作效率低。同时,如现有双片框架的357光电耦合器,其安规 测试值不大于3750v,由于其产品需要两片框架重叠一起而构成一个封 装体,同时又因这个产品的厚度标准尺寸为2.0mm,从而导致红外光发 射芯片和红外光接收芯片设置单元的距离受限。

技术实现要素:

[0005]

本发明提供一种产品厚度低、体积小,方便自动化机械作业、工作 效率高,安规数值点高及节省原材料的用于光电耦合器的引线框架及其 光电耦合器。

[0006]

本发明解决其技术问题所采用的技术方案是:

[0007]

一种用于光电耦合器的引线框架,包括多个矩阵排列的引线框架单 元;

[0008]

两排相邻的引线框架单元之间设有用于两排之间分隔的横筋,两排 相邻引线框架单元所对应的管脚并列排布;

[0009]

每个引线框架单元包括第一芯片粘结部、第二芯片粘结部、第一固 晶焊线部和第二固晶焊线部,所述第一芯片粘结部用于安装红外光发射 芯片,所述第二芯片粘结部用于安装红外光接收芯片,所述第一芯片粘 结部对应的红外光发射芯片和所述第二芯片粘结部对应的红外光接收 芯片位于同一片引线框架上用于形成多个封装体;

[0010]

所述第一芯片粘结部与正极管脚连接,所述第一固晶焊线部与负极 管脚连接;

[0011]

所述第二芯片粘结部与集电极管脚连接,所述第二固晶焊线部与发 射极管脚连接。

[0012]

进一步地,所述引线框架单元的厚度不大于0.2mm。

[0013]

进一步地,每个引线框架单元上第一芯片粘结部与所述第二芯片粘 结部之间的内侧间距l1不小于0.7mm、且外侧间距l2不大于2.1mm。

[0014]

进一步地,所述横筋的宽度不小于0.35mm。

[0015]

一种光电耦合器,包括一体封装的上述的一种用于光电耦合器的引 线框架的引线框架单元、红外光发射芯片和红外光接收芯片,所述红外 光发射芯片插装连接于所述引线框架单元上的第一芯片粘结部处,所述 红外光接收芯片插装连接于所述引线框架单元上的第二芯片粘结部处;

[0016]

所述红外光发射芯片通过导线与所述引线框架单元上的第一固晶 焊线部连接,所述红外光接收芯片通过导线与所述引线框架单元的第二 固晶焊线部连接;

[0017]

所述红外光发射芯片和所述红外光接收芯片位于同一片引线框架 上而形成多个封装体。

[0018]

进一步地,所述第一芯片粘结部和第二芯片粘结部同平面设置于所 述引线框架单元的表面。

[0019]

进一步地,所述第一芯片粘结部处的引红外光发射芯片与所述第二 芯片粘结部处的红外光接收芯片左右对称设置、且相互左右对射式的设 于所述引线框架单元上。

[0020]

本发明的有益效果是:

[0021]

本发明的光电耦合器中,采用单片左右对射模式,通过空间布局及 芯片尺寸优化,适于贴片式357光电耦合器,引线框架厚度0.2mm,具 有体积小、方便自动化机械作业,工作效率和安规数值点高,节省原材 料特点。

[0022]

对比现有双片框架式光电耦合器,红外光发射芯片和红外光接收芯 片分别设置于二片引线框架的位置单元上,由于需要两片框架重叠一起 而构成一个封装体,同时又因这个产品的厚度标准尺寸为2.0mm,从而 导致红外光发射芯片和红外光接收芯片设置单元的距离受限,安规测试 的隔离电压值很难超过3750v;本发明的红外光发射芯片和红外光接收 芯片为左右对射式的设置于一片引线框架单元上,通过合理设计基岛区 域相关尺寸,在满足芯片功能性放置要求的前提下,同时满足封装空间 高度限制要求,从而使保持产品同样2.0mm厚度的情况下,外光发射 芯片和红外光接收芯片设置单元的距离在折弯后实现≥0.4mm的有效 内部爬电距离,远远大于传统双片框架式的357光电耦合器的有效内部 爬电距离,由于加大左右间隙距离,大幅度提升了绝缘爬电间隙,其安 规测试的隔离电压值达到5000v,远要高于同行业的3750v标准,使之 在更小的空间内达到更高级别的高耐压绝缘强度。

[0023]

而且,对比现有双片框架式的同类光电耦合器357产品,本发明的 光电耦合器耐压强度和可靠性更强,还可以在应用中匹配兼容光电耦合 器817产品的电路应用,使之填补小型化贴片光电耦合器817的市场需 求,达到一个型号适用于不同类型的产品。

【附图说明】

[0024]

图1是现有的引线框架的光电耦合器剖视结构放大示意图;

[0025]

图2是本发明矩阵排列的引线框架结构示意图;

[0026]

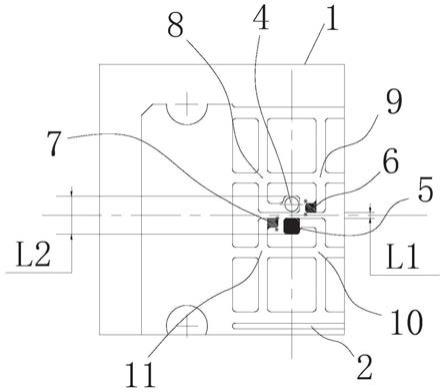

图3是图2中一排引线框架的放大结构图;

[0027]

图4是图3中c部一个引线框架单元的放大结构示意图;

[0028]

图5是本发明引线框架加工成光电耦合器的加工流程示意图及每 个流程中局部一个单元的放大示意图;

[0029]

图6是本发明光电耦合器的剖视结构放大图;

[0030]

图7是本发明光电耦合器的俯视结构放大图;

[0031]

图8是本发明光电耦合器的侧视结构放大图。

【具体实施方式】

[0032]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案 进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实 施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术 人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本 发明保护的范围。

[0033]

一种用于光电耦合器的引线框架,如图2至图8所示,包括多个矩 阵排列的引线框架单元1,该引线框架单元1的厚度为0.2mm,两排相 邻的引线框架单元1之间设有用于两排之间分隔的横筋2,两排相邻引 线框架单元1所对应的管脚3并列排布,其中,横筋2的宽度为2.5mm。

[0034]

如图4和图6所示,每个引线框架单元1包括第一芯片粘结部4、第二 芯片粘结部5、第一固晶焊线部6和第二固晶焊线部7,该第一芯片粘结 部4用于安装红外光发射芯片40,该第二芯片粘结部5用于安装红外光接 收芯片50,第一芯片粘结部4对应的红外光发射芯片40和第二芯片粘结 部5对应的红外光接收芯片50位于同一片引线框架上用于形成多个封装 体;第一芯片粘结部4与正极管脚8连接,第一固晶焊线部6与负极管脚9 连接;第二芯片粘结部5与集电极管脚10连接,第二固晶焊线部7与发射 极管脚11连接。每个引线框架单元1上第一芯片粘结部4与第二芯片粘结 部5之间的内侧间距l1不小于0.7mm、且外侧间距l2不大于2.1mm。

[0035]

采用本引线框架生产加工光电耦合器时,如图2至图4、图6所示, 先将红外光发射芯片40和红外光接收芯片50经过导电银胶固晶、烧结, 分别固定在每一引线框架单元1的第一芯片粘结部4和第二芯片粘结部5 上,并通过导线(图中未示)分别与对应的第一固晶焊线部6和第二固 晶焊线部7连接,并对红外光发射芯片40点胶(硅胶)固化。

[0036]

如图5所示,然后对多个矩阵排列的引线框架单元1进行流道胶体封 装,如图5中标号为5a1和5a2所示,每个引线框架单元1上下侧及旁侧边 缘均具有流道胶体12,每个引线框架单元1左右旁侧对应为连接筋13; 然后,如图5中标号为5b1至5b3所示,打流道和切筋,标号5b1中两个相 邻引线框架单元1之间切筋冲流道d后的结构。

[0037]

最后,如图5中标号为5c1至5c4、标号5d1至5d4所示,依次进行封 装去残胶、电镀和成型,即可生产出光电耦合器。

[0038]

如图4、图6至图8所示,每一个光电耦合器包括有通过由内环氧树 脂层14和外环氧树脂层15封装一体的引线框架单元1、红外光发射芯片 40和红外光接收芯片50,红外光发射芯片40插装连接于引线框架单元1 上的第一芯片粘结部4处,红外光接收芯片50插装

连接于引线框架单元1 上的第二芯片粘结部5处,红外光发射芯片40通过导线与引线框架单元1 上的第一固晶焊线部6连接,红外光接收芯片50通过导线与引线框架单 元1的第二固晶焊线部7连接。

[0039]

如图4、图6至图8所示,每一个光电耦合器中,第一芯片粘结部4和 第二芯片粘结部5同平面设置于引线框架单元1的表面,红外光发射芯片 40和红外光接收芯片50位于同一片引线框架上而形成封装体。第一芯片 粘结部4处的红外光发射芯片40与第二芯片粘结部5处的红外光接收芯 片50左右对称设置、且相互左右对射式的设于引线框架单元1上。

[0040]

这样,在采用本单片引线框架加工成光电耦合器过程中,固晶时可 同时用一台设备完成红外光发射芯片40和红外光接收芯片50的粘结工 作,加快产品流转速度,节省电能消耗,减少框架材料,无需像传统工 艺那样对两片引线框架进行对位、定位,降低工艺过程控制难度,光电 耦合器的结构更简单,生产成本大大降低。

[0041]

同时,由于光电耦合器采用单片左右对射模式,通过空间布局及芯 片尺寸优化,适于贴片式357光电耦合器,且引线框架厚度0.2mm,具有 体积小、方便自动化机械作业,工作效率和安规数值点高,节省原材料 的特点。

[0042]

对比现有双片框架式光电耦合器,红外光发射芯片和红外光接收芯 片分别设置于二片引线框架的位置单元上,由于需要两片框架重叠一起 而构成一个封装体,同时又因这个产品的厚度标准尺寸为2.0mm,从而 导致红外光发射芯片和红外光接收芯片设置单元的距离受限,安规测试 的隔离电压值很难超过3750v;本发明的红外光发射芯片和红外光接收 芯片为左右对射式的设置于一片引线框架单元上,通过降低基岛面积, 满足封装空间高度要求,从而使保持产品同样2.0mm厚度的情况下, 外光发射芯片和红外光接收芯片设置单元的距离大于传统双片框架式 的357光电耦合器的距离,由于加大左右间隙距离,大幅度提升了绝缘 爬电间隙,其安规测试的隔离电压值达到5000v,远要高于同行业的 3750v标准,使之在更小的空间内达到更高级别的高耐压绝缘强度。

[0043]

另外,对比现有双片框架式的同类光电耦合器357产品,本发明的 光电耦合器耐压强度和可靠性更强,还可以在应用中匹配兼容光电耦合 器817产品的电路应用,使之填补小型化贴片光电耦合器817的市场需 求,达到一个型号适用于不同类型的产品。

[0044]

在本发明的描述中,需要说明的是,术语“上”、“下”、“左”、

ꢀ“

右”、等指示的方位或位置关系为基于附图所示的方位或位置关系, 或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描 述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特 定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0045]

以上所述实施例只是为本发明的较佳实施例,并非以此限制本发明 的实施范围,凡依本发明之形状、构造及原理所作的等效变化,均应涵 盖于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1