一种氧化物固态电解质膜及其制备方法和含其的固态电池与流程

[0001]

本发明涉及锂电池技术领域,具体涉及一种氧化物固态电解质膜及其制备方法和含其的固态电池。

背景技术:

[0002]

固态电池作为下一代先进储能技术,跟传统电池相比,不仅在能量密度上有望大幅提升,而且避免使用易燃电解液可以有效地抑制副反应和热失控,从而大大提高安全性。

[0003]

固态电解质为固态电池的核心材料,按化学组成可分为三种:聚合物型、氧化物型和硫化物型。聚合物固态电解质基体包括聚环氧乙烷、聚硅氧烷和脂肪族聚碳酸酯等,具有黏弹性好、机械加工性能优良等优点,但工作温度范围60~85℃,电池能量密度通常低于300wh/kg;氧化物固态电解质包括钙钛矿型、反钙钛矿型、nasicon型与garnet型,具有耐受高电压、耐高温、安全性好等优点,但电解质片易脆裂,大容量电池制备困难;硫化物固态电解质包括晶态硫化物电解质、玻璃态硫化物电解质等,具有离子电导率高、耐受高电压等优点,但水氧敏感、成本高、体积能量密度较低。

[0004]

固态电解质或电解质膜的制备工艺,作为固态电池核心技术,直接影响电池性能发挥。

[0005]

目前常用的电解质膜制备方式有以下几种:

[0006]

1)射频磁控溅射或真空镀膜技术;

[0007]

2)涂布的方法制备电解质层,包括涂在正负极片上或制备电解质膜;

[0008]

3)挤出的方式铺膜,包括涂在正负极片上或制备电解质膜。

[0009]

以上制膜技术均存在比较严重的工艺问题,包括界面阻抗大、界面稳定性不良,界面应力变化等,直接影响电池的性能。

[0010]

针对氧化物固态电解质,产业化通常采用上述高频磁控溅射或电子束蒸镀的方法,该类方法耗时长,且工艺要求高,需要严格控制温度、压力、时间、氛围、喷涂物尺寸。

技术实现要素:

[0011]

本发明所要解决的技术问题是提供一种氧化物固态电解质膜及其制备方法和含其的固态电池,以克服上述现有技术中的不足。

[0012]

本发明解决上述技术问题的技术方案如下:一种氧化物固态电解质膜的制备方法,包括如下步骤:

[0013]

将氧化物固态电解质与高分子聚合物混合熔融,熔喷挤出纤维丝,冷却后铺网并加固成膜,得到氧化物固态电解质膜。

[0014]

在上述技术方案的基础上,本发明还可以做如下改进。

[0015]

进一步,氧化物固态电解质元素组成为锂、镧、锆、钛、锗、铝、硅、氧、磷中的若干种。

[0016]

进一步,氧化物固态电解质为钙钛矿型、反钙钛矿型、nasicon型、garnet型结构的

氧化物。

[0017]

进一步,高分子聚合物为聚酰亚胺、玻璃纤维或聚酯纤维。

[0018]

进一步,高分子聚合物与所述氧化物固态电解质的质量比为1:4~4:1。

[0019]

进一步,纤维丝的直径为200nm~800nm。

[0020]

进一步,氧化物固态电解质膜的厚度为10um~100nm。

[0021]

进一步,具体步骤如下:

[0022]

将高分子聚合物加热熔融,加入氧化物固态电解质,搅拌0.5h~2h,配置成悬浮液;

[0023]

将悬浮液在熔喷设备中挤出,通过喷丝板制备纤维丝;

[0024]

将纤维丝冷却并成网、加固成膜,得到氧化物固态电解质膜。

[0025]

进一步,熔喷设备的喷丝孔尺寸为100um~1000um。

[0026]

一种氧化物固态电解质膜,由上述制备方法所制得。

[0027]

一种固态电池,包含上述制备方法所制得的氧化物固态电解质膜。

[0028]

本发明的有益效果是:

[0029]

以高分子聚合物为基体,熔融后加入氧化物固态电解质混匀,熔喷挤出成纤维丝,成网并加固,形成多孔结构的复合膜,该方法可将氧化物固态电解质材料均匀的编织在基体膜之中,不存在孔洞或团聚颗粒,避免电池正负极短路风险,其耐热性高、耐氧化性好、阻燃性能优异、机械强度高、过程简单、能耗低、商业上可行;在-50℃~150℃下性能稳定;采用熔融后拉伸的方法,厚度可控、孔隙可控,易加工。

附图说明

[0030]

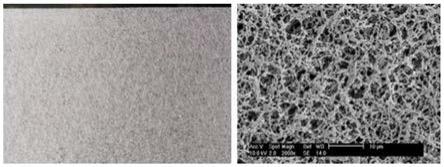

图1为实施例1中氧化物固态电解质膜实物照片及微观形貌;

[0031]

图2为实施例2中氧化物固态电解质膜实物照片及微观形貌;

[0032]

图3为实施例3中氧化物固态电解质膜实物照片及微观形貌;

[0033]

图4为4ah固态电池样品;

[0034]

图5为实施例1固态电池常温充放电曲线;

[0035]

图6为实施例2固态电池倍率性能曲线;

[0036]

图7为实施例3固态电池常温循环性能曲线。

具体实施方式

[0037]

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

[0038]

实施例1

[0039]

将800g聚酰亚胺(pi)加热至550℃熔融,加入200g li

6.4

la3zr

1.4

ta

0.6

o

12

氧化物电解质(llzto),搅拌1h,混合均匀,配置成悬浮液;

[0040]

将悬浮液通过熔喷设备挤出成复合固态氧化物材料的纤维丝,喷孔尺寸为63.5um;

[0041]

将纤维丝铺网,固化成厚度为30um的氧化物固态电解质膜。

[0042]

实施例2

[0043]

将500g玻璃纤维加热至800℃熔融,加入500g li

1.5

al

0.5

ge

1.5

(po4)3氧化物电解质(lagp),搅拌1.5h,混合均匀,配置成悬浮液;

[0044]

将悬浮液通过熔喷设备挤出成复合固态氧化物材料的纤维丝,喷孔尺寸为200um;

[0045]

将纤维丝铺网,固化成厚度为100um的氧化物固态电解质膜。

[0046]

实施例3

[0047]

将300g聚酯纤维加热至280℃熔融,加入700g锂磷氧氮固态电解质(lipon),搅拌1h,混合均匀,配置成悬浮液;

[0048]

将悬浮液通过熔喷设备挤出成复合固态氧化物材料的纤维丝,喷孔尺寸为125um;

[0049]

将纤维丝铺网,固化成厚度为50um的氧化物固态电解质膜。

[0050]

按照以下方法测试实施例1~3所制得的氧化物固态电解质膜的性能,具体测试项目包括:

[0051]

1)膜厚度:采用千分尺(精度1μm)测试膜厚度,分别测试5组不同位置的厚度,并取平均值;

[0052]

2)膜面密度:裁取10cm

×

10cm尺寸的膜,于万分之一天平称重(精度0.0001g),面密度=重量/面积,分别测试3片,取平均值;

[0053]

3)微观形貌:取氧化物电解质膜样品,扫描电子显微镜观察其微观形貌;

[0054]

4)孔隙率:将膜叠成5层,压紧,排除其中空气,采用压汞法(gb t21650.1)测试孔隙率;

[0055]

5)热收缩率:将膜在180℃条件下处理1h后测定收缩率,其中热收缩率=100*(a1-a2)/a1,a1为隔膜的初始面积,a2为隔膜热处理后面积;

[0056]

6)阻燃性能测试:根据ul94可燃性试验垂直燃烧法,对规定尺寸样品进行两次10秒的燃烧测试后,火焰熄灭的时间及滴落物测定;

[0057]

7)离子电导率:用两片不锈钢夹住电解质膜,放在2016型扣式电池壳中,滴加适量的1mol/l的lipf6电解液充分润湿,采用电化学交流阻,抗谱来测量,采用公式σ=l/ar

b

,其中,l为电解质膜的厚度,a为不锈钢片室温面积,r

b

为测量得到的阻抗;

[0058]

8)电化学窗口:以不锈钢片夹住电解质膜,放在2016型电池壳中,滴加适量的1mol/l的lipf6电解液充分润湿,电化学窗口以电化学工作站进行线性伏安扫描,起始电位为2.5v,最高电位为6.5v,扫描速率为1mv/s。

[0059]

氧化物电解质膜的基本性能如下表1

[0060][0061][0062]

实施例1、2、3中的氧化物固态电解质膜的微观形貌分别如图1、图2、图3。

[0063]

按照以下方法测试上述氧化物固态电解质膜的固态电池性能:

[0064]

以三元ncm811为正极,按ncm:sp:pvdf=95:2.5:2.5配成正极片,以氧化物固态电解质膜为隔膜,以石墨为负极,在充满氩气的手套箱中组装成4ah软包叠片电池,加入少量电解液润湿,浸润24h;

[0065]

用充放电电池测试柜进行测试,图4为4ah固态电池样品;图5为采用实施例1样品电池的充放电曲线,电池能够进行正常充放电;图6为实施例2样品电池的倍率放电曲线,电池最高可支持0.5c倍率充放电;图7为实施例3样品电池的充放电循环曲线,电池0.2c循环55次容量无衰减;国内类似的产品如江苏清陶的氧化物固态电池最大充放倍率仅0.05c,且无循环性能报道。

[0066]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1