具有完全金属硅化层栅极的器件及其制造方法与流程

1.本发明涉及半导体技术领域,特别涉及mosfet技术领域,具体是指一种具有完全金属硅化层栅极的器件及其制造方法。

背景技术:

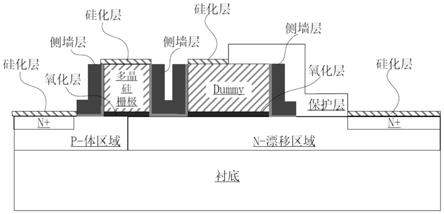

2.现有技术中的的ldmos(laterally

‑

diffused metal

‑

oxide semiconductor,横向扩散金属氧化物半导体),硅化物表面包括多晶硅栅极与源极/漏极的连接区域,以及在硅化物表面的非硅区域以维持漏极电压。通过光刻将硅化物区域与非硅化物区域分开,如图1所示,由于光刻工具覆盖位置的变化,边界形成与在多晶硅栅极之上。

3.由此,造成该半导体器件的栅极多晶硅表面无法完全硅化,导致多晶硅栅极电阻rg较大。而且,由于光刻工具覆盖位置的调整变化,各器件的栅极电阻rg的差别也较大,最终影响器件的整体性能。

技术实现要素:

4.本发明的目的是克服了上述现有技术中的缺点,提供一种利用增加虚拟的多晶硅区域(dummy),使硅化物区域与非硅化物的边界形成于该增加的多晶硅区域之上,让多晶硅栅极的表面完全硅化,从而形成小而稳定的栅极电阻rg。

5.为了实现上述的目的,本发明的具有完全金属硅化层栅极的器件具有如下构成:

6.衬底;

7.体区域及漂移区域,均设置于所述衬底顶部,所述体区域具有第一导电类型,所述的漂移区域具有第二导电类型;

8.第一掺杂注入区域,形成于所述的体区域顶部,具有第二导电类型,作为源极;

9.第二掺杂注入区域,形成于所述的漂移区域顶部,具有第二导电类型,作为漏极;

10.第一多晶硅区域,形成于器件顶部的所述体区域及漂移区域之上,作为栅极,该第一多晶硅区域与所述器件顶部之间具有第一氧化层;

11.第二多晶硅区域(dummy),形成于器件顶部的所述漂移区域之上,该第二多晶硅区域与所述器件顶部之间具有第二氧化层;

12.氧化保护层,形成于所述的部分第二多晶硅区域、部分漂移区域及部分第二掺杂注入区域之上;

13.金属硅化层,覆盖于全部的第一多晶硅区域及全部的第一掺杂注入区域之上,还覆盖于未覆盖所述氧化保护层的部分第二多晶硅区域及部分第二掺杂注入区域之上。

14.该具有完全金属硅化层栅极的器件中,所述的第一多晶硅区域的两侧及所述的第二多晶硅区域的两侧均设置有侧墙层。

15.该具有完全金属硅化层栅极的器件中,所述的第一多晶硅区域的两侧及所述的第二多晶硅区域的两侧均被所述的侧墙层覆盖,所述的金属硅化层覆盖于所述的第一多晶硅区域及所述第二多晶硅区域的顶部。

16.该具有完全金属硅化层栅极的器件中,所述的侧墙层未覆盖所述的第一多晶硅区域两侧的顶部及所述的第二多晶硅区域两侧的顶部,所述的金属硅化层覆盖于所述的第一多晶硅区域和所述第二多晶硅区域的顶部以及所述的第一多晶硅区域和所述第二多晶硅区域两侧顶部未被所述侧墙层覆盖的部分。

17.该具有完全金属硅化层栅极的器件中,所述的体区域为p

‑

体区域,所述的漂移区域为n

‑

漂移区域,所述的第一掺杂注入区域为n+掺杂注入区域,所述的第二掺杂注入区域为n+掺杂注入区域。

18.本发明还提供一种具有完全金属硅化层栅极的器件的制造方法,包括以下步骤:

19.在衬底顶部形成具有第一导电类型的体区域以及具有第二导电类型的漂移区域;

20.在器件顶部的所述体区域及漂移区域之上形成第一氧化层,并在该第一氧化层上沉积形成第一多晶硅区域;在器件顶部的所述漂移区域之上形成第二氧化层,并在该第二氧化层上沉积形成第二多晶硅区域(dummy);

21.在所述的体区域顶部掺杂注入形成具有第二导电类型的第一掺杂注入区域,作为源极;在所述的漂移区域顶部掺杂注入形成具有第二导电类型第二掺杂注入区域,作为漏极;

22.设置覆盖器件顶部的氧化保护层;

23.在所述氧化保护层上的部分区域设置掩膜,光刻去除未覆盖所述掩膜的部分氧化保护层,保留覆盖于部分第二多晶硅区域、部分漂移区域及部分第二掺杂注入区域之上的氧化保护层,去除掩膜;

24.形成金属硅化层,覆盖于全部的第一多晶硅区域及全部的第一掺杂注入区域之上,还覆盖于未覆盖所述氧化保护层的部分第二多晶硅区域及部分第二掺杂注入区域之上。

25.该具有完全金属硅化层栅极的器件的制造方法中,在所述的设置覆盖器件顶部的氧化保护层的步骤之前,还包括以下步骤:

26.在所述的第一多晶硅区域的两侧及所述的第二多晶硅区域的两侧均设置侧墙层。

27.该具有完全金属硅化层栅极的器件的制造方法中,所述的第一多晶硅区域的两侧及所述的第二多晶硅区域的两侧均被所述的侧墙层覆盖,所述的金属硅化层覆盖于所述的第一多晶硅区域及所述第二多晶硅区域的顶部。

28.该具有完全金属硅化层栅极的器件的制造方法中,所述的侧墙层未覆盖所述的第一多晶硅区域两侧的顶部及所述的第二多晶硅区域两侧的顶部,所述的金属硅化层覆盖于所述的第一多晶硅区域和所述第二多晶硅区域的顶部以及所述的第一多晶硅区域和所述第二多晶硅区域两侧顶部未被所述侧墙层覆盖的部分。

29.该具有完全金属硅化层栅极的器件的制造方法中,还包括以下步骤:

30.后段工艺,形成设置于栅极、源极及漏极引出线。

31.采用了该发明的具有完全金属硅化层栅极的器件及其制造方法,该器件具有两个多晶硅区域,其中第一多晶硅区域作为栅极,第二多晶硅区域为虚拟多晶硅区域(dummy),器件顶部的硅化物与非硅化物的边界形成于该新增的虚拟多晶硅区域(dummy)之上,从而确保作为栅极的第一多晶硅区域顶部表面完全硅化,由此使得栅极电阻rg更小,且不受光刻工具覆盖位置变动的影响,使栅极电阻rg稳定,尤其是随着栅极尺寸变小,由于光刻工具

覆盖位置变动造成的rg的变化占整个rg的比例会更大,这项发明会进一步保证器件的整体性能。且本发明的具有完全金属硅化层栅极的器件制造成本低廉,制造方法亦能配合标准工艺,适用范围广泛。

附图说明

32.图1为现有技术中的ldmos的结构示意图。

33.图2a为本发明的具有完全金属硅化层栅极的器件的结构示意图。

34.图2b为本发明的具有完全金属硅化层栅极的器件的第一种替代方式的结构示意图。

35.图3为本发明的具有完全金属硅化层栅极的器件的制造方法流程图。

36.图4a至图4g为本发明的具有完全金属硅化层栅极的器件制造方法中各步骤的器件结构示意图。

37.图5a为本发明的具有完全金属硅化层栅极的器件的第二种替代方式的结构示意图。

38.图5b为本发明的具有完全金属硅化层栅极的器件的第二种替代方式的结构示意图。

39.图6a为本发明的具有完全金属硅化层栅极的器件的第三种替代方式的结构示意图。

40.图6b为本发明的具有完全金属硅化层栅极的器件的第三种替代方式的结构示意图。

41.图7a为本发明的具有完全金属硅化层栅极的器件的第四种替代方式的结构示意图。

42.图7b为本发明的具有完全金属硅化层栅极的器件的第四种替代方式的结构示意图。

具体实施方式

43.为了能够更清楚地理解本发明的技术内容,特举以下实施例详细说明。

44.附图中“n”或“p”为掺杂类型,紧接掺杂类型之后的

“‑”

或“+”表示相对掺杂浓度。例如“n+”表示掺杂浓度高于“n”掺杂区的掺杂浓度,相应的“n

‑”

表示掺杂浓度低于“n”掺杂区的掺杂浓度。具有相同的相对掺杂浓度的掺杂区不一定具有相同的绝对掺杂浓度。例如,两个不同的“n+”掺杂区域可以具有相同或者不同的掺杂浓度。

45.请参阅图2a所示,为本发明的具有完全金属硅化层栅极的器件的结构示意图。

46.在一种实施方式中,该具有完全金属硅化层栅极的器件包括:

47.衬底101;

48.体区域102及漂移区域103,均设置于所述衬底101顶部,所述体区域102具有第一导电类型,所述的漂移区域103具有第二导电类型;

49.第一掺杂注入区域110,形成于所述的体区域102顶部,具有第二导电类型,作为源极;

50.第二掺杂注入区域111,形成于所述的漂移区域103顶部,具有第二导电类型,作为

漏极;

51.第一多晶硅区域106,形成于器件顶部的所述体区域102及漂移区域103之上,作为栅极,该第一多晶硅区域106与所述器件顶部之间具有第一氧化层104;

52.第二多晶硅区域(dummy)107,形成于器件顶部的所述漂移区域103之上,该第二多晶硅区域107与所述器件顶部之间具有第二氧化层105;

53.氧化保护层109,形成于所述的部分第二多晶硅区域107、部分漂移区域103及部分第二掺杂注入区域111之上;

54.金属硅化层113,覆盖于全部的第一多晶硅区域106及全部的第一掺杂注入区域110之上,还覆盖于未覆盖所述氧化保护层109的部分第二多晶硅区域107及部分第二掺杂注入区域111之上。

55.上述实施方式所述的具有完全金属硅化层栅极的器件的制造方法,如图3所示,包括以下步骤:

56.在衬底101顶部形成具有第一导电类型的体区域102以及具有第二导电类型的漂移区域103;

57.在器件顶部的所述体区域102及漂移区域103之上形成第一氧化层104,并在该第一氧化层104上沉积形成第一多晶硅区域106;在器件顶部的所述漂移区域103之上形成第二氧化层105,并在该第二氧化层105上沉积形成第二多晶硅区域(dummy)107,形成器件如图4a所示;

58.在所述的体区域102顶部掺杂注入形成具有第二导电类型的第一掺杂注入区域110,作为源极;在所述的漂移区域103顶部掺杂注入形成具有第二导电类型第二掺杂注入区域111,作为漏极,形成器件如图4c所示;

59.设置覆盖器件顶部的氧化保护层109,形成器件如图4d所示;

60.在所述氧化保护层109上的部分区域设置掩膜112,形成器件如图4e所示;光刻去除未覆盖所述掩膜112的部分氧化保护层109,保留覆盖于部分第二多晶硅区域107、部分漂移区域103及部分第二掺杂注入区域111之上的氧化保护层,去除掩膜112,形成器件如图4f所示;

61.形成金属硅化层113,覆盖于全部的第一多晶硅区域106及全部的第一掺杂注入区域110之上,还覆盖于未覆盖所述氧化保护层109的部分第二多晶硅区域107及部分第二掺杂注入区域111之上,形成器件如图4g所示。

62.其中,所述的体区域102为p

‑

体区域,所述的漂移区域103为n

‑

漂移区域,所述的第一掺杂注入区域110为n+掺杂注入区域,所述的第二掺杂注入区域111为n+掺杂注入区域。

63.在一种较优选的实施方式中,所述的第一多晶硅区域106的两侧及所述的第二多晶硅区域107的两侧均设置有侧墙层108。

64.在该较优选的实施方式所述的具有完全金属硅化层栅极的器件的制造方法中,在所述的设置覆盖器件顶部的氧化保护层109的步骤之前,还包括以下步骤:

65.在所述的第一多晶硅区域106的两侧及所述的第二多晶硅区域107的两侧均设置侧墙层108,形成器件如图4b所示。

66.可选择的,所述的第一多晶硅区域106的两侧及所述的第二多晶硅区域107的两侧均被所述的侧墙层108完全覆盖,则所述的金属硅化层113覆盖于所述的第一多晶硅区域

106及所述第二多晶硅区域107的顶部。

67.或者,所述的侧墙层108未覆盖所述的第一多晶硅区域106两侧的顶部及所述的第二多晶硅区域107两侧的顶部,所述的金属硅化层113覆盖于所述的第一多晶硅区域106和所述第二多晶硅区域107的顶部以及所述的第一多晶硅区域106和所述第二多晶硅区域107两侧顶部未被所述侧墙层覆盖108的部分。

68.在更优选的实施方式中,该具有完全金属硅化层栅极的器件的制造方法,还可以包括利用后段工艺,形成设置于栅极、源极及漏极引出线。

69.在一种替代的技术方案中,如图2b所示,第二多晶硅区域(dummy)更远离第一多晶硅区域,从而两者之间的侧墙层相互分离。该结构的器件的同样可以图3所示的制造方法形成。

70.在第二种替代的方案中,如图5a及5b所示,该器件还包括场氧结构,具体为在漂移区域与第二多晶硅区域(dummy)之间的部分区域上设置有locos局部硅氧化层(local oxidation of silicon)以替代原有的第二氧化层,该器件的其余部分与图2a所示的器件相同。图5b中的器件与图5a中的器件的区别在于,图5a中的器件具有覆盖于部分第二多晶硅区域、部分漂移区域以及部分的locos局部硅氧化层之上的氧化保护层。而图5b中的器件不具有保护层,相应的,locos局部硅氧化层延伸至漏极,以覆盖漂移区域的上表面。

71.相应的,在该替代方案的器件制造方法中,在形成体区域以及漂移区域之后,利用局部硅氧化形成位于该漂移区域之上locos局部硅氧化层,而后形成多晶硅栅极(第一多晶硅区域)和第二多晶硅区域(dummy)。其余制造流程与图3所示的流程相同,并可参照图4a至图4g。

72.在第三种替代的方案中,如图6a及6b所示,该器件还包括厚氧结构。与第二种替代方式类似的,其结构具体为在漂移区域与第二多晶硅区域(dummy)之间的部分区域上设置有高压氧化层以替代原有的第二氧化层,该器件的其余部分与图2a及图5a、5b所示的器件相同。图6b中的器件与图6a中的器件的区别在于,图6a中的器件具有覆盖于部分第二多晶硅区域、部分漂移区域以及部分的高压氧化层之上的氧化保护层。而图6b中的器件不具有保护层,相应的,高压氧化层延伸至漏极,以覆盖漂移区域的上表面。

73.相应的,在该替代方案的器件制造方法中,与第二种替代方式类似,在形成体区域以及漂移区域之后,形成位于该漂移区域之上的高压氧化层,而后形成多晶硅栅极(第一多晶硅区域)和第二多晶硅区域(dummy)。其余制造流程与图3所示的流程相同,并可参照图4a至图4g。

74.在第四种替代的方案中,如图7a及7b所示,该器件还包括浅沟槽结构。与第二及第三种替代方式类似的,在漂移区域与第二多晶硅区域(dummy)之间的部分区域上设置有浅沟槽隔离(shallow trench isolation,sti)以替代原有的第二氧化层,该器件的其余部分与图2a及图5a、5b、6a、6b所示的器件相同。图7b中的器件与图7a中的器件的区别在于,图7a中的器件具有覆盖于部分第二多晶硅区域、部分漂移区域以及部分的浅沟槽隔离之上的氧化保护层。而图7b中的器件不具有保护层,相应的,浅沟槽隔离延伸至漏极,以覆盖漂移区域的上表面。

75.在该替代方案的器件制造方法中,与第二及第三种替代方式类似,在形成体区域以及漂移区域之后,在该漂移区域的上表面形成浅沟槽,而后形成多晶硅栅极(第一多晶硅

区域)和第二多晶硅区域(dummy)。其余制造流程与图3所示的流程相同,并可参照图4a至图4g。

76.对于本领域技术人员而言,显而易见的是,上述的三种具有场氧结构、厚氧结构及浅沟槽结构的替代方案中,均可以与第一种替代方案结合,将第二多晶硅区域(dummy)设置于更远离第一多晶硅区域的位置,从而使第一多晶硅区域与第二多晶硅区域(dummy)之间的侧墙层相互分离。其制造方式与上述三种替代方案的制造方式相类似,不再具体说明。

77.采用了该发明的具有完全金属硅化层栅极的器件及其制造方法,该器件具有两个多晶硅区域,其中第一多晶硅区域作为栅极,第二多晶硅区域为虚拟多晶硅区域(dummy),器件顶部的硅化物与非硅化物的边界形成于该新增的虚拟多晶硅区域(dummy)之上,从而确保作为栅极的第一多晶硅区域顶部表面完全硅化,由此使得栅极电阻rg更小,且不受光刻工具覆盖位置变动的影响,使栅极电阻rg稳定,尤其是随着栅极尺寸变小,由于光刻工具覆盖位置变动造成的rg的变化占整个rg的比例会更大,这项发明会进一步保证器件的整体性能。且本发明的具有完全金属硅化层栅极的器件制造成本低廉,制造方法亦能配合标准工艺,适用范围广泛。

78.在此说明书中,本发明已参照其特定的实施例作了描述。但是,很显然仍可以作出各种修改和变换而不背离本发明的精神和范围。因此,说明书和附图应被认为是说明性的而非限制性的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1