锂电池制片机及其滚贴胶纸机构的制作方法

[0001]

本实用新型涉及锂电池领域,尤其涉及一种锂电池制片机及其滚贴胶纸机构。

背景技术:

[0002]

随着经济的不断发展及社会的不断进步,为人们的生产生活提供各式各样的物质消费品,而锂离子电池就是诸多物质消费品中一种。

[0003]

众所周知,锂离子电池广泛地应用于电子产品、电动车或新能源汽车中,越来越受到人们所青睐。

[0004]

其中,在锂离子电池的生产制造过程中,极片贴胶是非常关键的工序。极片贴胶是将胶纸贴在电池用的正极片和负极片上,用于保护极片。

[0005]

但是,在现有的极片贴胶过程中,其胶纸的取出和取出的胶纸往极片上的贴附是相互受到约束的,即是,一段胶纸从胶带轮处取后,此时需要等到该段胶纸贴于极片处后,才能继续从胶带轮处取出胶纸的操作,故存在极片贴胶时间长和效率低的缺陷。

[0006]

因此,亟需一种极片贴胶效率高的锂电池制片机及其滚贴胶纸机构来克服上述的缺陷。

技术实现要素:

[0007]

本实用新型的一目的在于提供一种极片贴胶效率高的锂电池制片机。

[0008]

本实用新型的另一目的在于提供一种极片贴胶效率高的滚贴胶纸机构。

[0009]

为了实现上述目的,本实用新型的滚贴胶纸机构适用将胶纸滚贴于极片上,包括滚贴轴及用于驱使所述滚贴轴旋转的旋转驱动器。所述滚贴轴的侧面具有沿所述滚贴轴的周向彼此隔开的第一滚贴面和第二滚贴面,所述滚贴轴的内部具有彼此不连通的第一真空通道和第二真空通道,所述第一真空通道和第二真空通道两者的入口各用于与外界真空发生装置连通,所述第一真空通道的出口位于所述第一滚贴面上,所述第二真空通道的出口位于所述第二滚贴面上,所述第一滚贴面和第二滚贴面在所述旋转驱动器驱使所述滚贴轴旋转过程中交替地在备胶工位切换。

[0010]

较佳地,所述第一真空通道的出口在所述第一滚贴面上矩阵排列,所述第二真空通道的出口在所述第二滚贴面上矩阵排列。

[0011]

较佳地,所述滚贴轴具有沿所述滚贴轴的周向隔开的第一径向凸台和第二径向凸台,所述第一滚贴面位于所述第一径向凸台上,所述第二滚贴面位于所述第二径向凸台上。

[0012]

较佳地,所述第一滚贴面和第二滚贴面位于以所述滚贴轴之轴心为中心的同一圆柱侧面上。

[0013]

较佳地,所述旋转驱动器通过带传动、链传动或齿轮传动去驱使所述滚贴轴旋转。

[0014]

为实现上述的目的,本实用新型的锂电池制片机包括机架及装配于所述机架上的胶带轮、开胶机构、压胶机构、切断机构、拉胶机构及滚贴胶纸机构。滚贴胶纸机构在所述机架上下方向与所述拉胶机构相并排,所述拉胶机构、切断机构、压胶机构、开胶机构及胶带

轮沿所述机架的左右方向依次布置,所述第一滚贴面或第二滚贴面在旋转至与所述拉胶机构相对齐时处于所述备胶工位。

[0015]

较佳地,所述拉胶机构包含拉胶电机、拉胶滑座、第一气缸、第二气缸、枢摆支架及配压块,所述拉胶滑座位于所述滚贴轴的旁侧并沿所述机架的左右方滑设于所述机架上,所述拉胶电机安装于所述机架上并驱使所述拉胶滑座滑移,所述第一气缸的活塞杆沿所述机架的左右方向布置,所述第一气缸的缸体与所述拉胶滑座铰接,所述枢摆支架的中部与所述拉胶滑座枢接,所述枢摆支架的第一端与所述第一气缸的活塞杆铰接,所述枢摆支架的第二端安装有用于与所述配压块配压的配压轴,所述第二气缸的缸体与所述配压块铰接,所述配压块沿所述机架的上下方向位于所述配压轴与所述滚贴轴之间,所述第二气缸的活塞杆沿所述机架的左右方向布置,所述第二气缸的活塞杆与所述拉胶滑座铰接,所述配压块在所述第二气缸的驱使下沿所述机架的左右方向滑移至与所述配压轴对齐的配压位置或与所述配压轴相错开的避让位置,所述第一气缸驱使所述枢摆支架连同所述配压轴一起做枢摆运动。

[0016]

较佳地,所述胶带轮、开胶机构、压胶机构、切断机构、拉胶机构及滚贴胶纸机构共同构成一个制片单元,所述制片单元在所述机架上呈对称布置。

[0017]

较佳地,所述开胶机构包含开胶滑座、开胶定辊、开胶动辊及开胶气缸,所述开胶滑座沿所述机架的上下方向滑设于所述机架上,所述开胶定辊装配于所述机架上并分布置所述开胶滑座的两侧旁,所述开胶气缸的缸体装配于所述机架上,所述开胶气缸的活塞杆与所述开胶滑座装配连接,所述开胶动辊安装于所述开胶滑座处。

[0018]

较佳地,所述压胶机构包含压胶气缸、压胶滑座、气动夹爪及压胶导辊,所述压胶滑座沿所述机架的上下方向滑设于所述机架上,所述压胶气缸的活塞杆沿所述机架的上下方向布置,所述压胶气缸的缸体与所述机架铰接,所述压胶气缸的活塞杆与所述压胶滑座铰接,所述压胶导辊安装于所述压胶滑座上,所述气动夹爪安装于所述压胶滑座上,所述气动夹爪还位于所述压胶导辊的侧旁。

[0019]

与现有技术相比,由于滚贴轴的侧面具有沿滚贴轴的周向彼此隔开的第一滚贴面和第二滚贴面,滚贴轴的内部具有彼此不连通的第一真空通道和第二真空通道,第一真空通道和第二真空通道两者的入口各用于与外界真空发生装置连通,以单独控制第一真空通道和第二真空通道;第一真空通道的出口位于第一滚贴面上,第二真空通道的出口位于第二滚贴面上;故,第一滚贴面和第二滚贴面在旋转驱动器驱使滚贴轴旋转过程中交规地在备胶工位切换,使得第一滚贴面及第二滚贴面中一者在备胶时而另一者在贴胶,使得备胶与贴胶同步进行且互不干扰,不需要等待时间,故提高了极片贴胶效率。

附图说明

[0020]

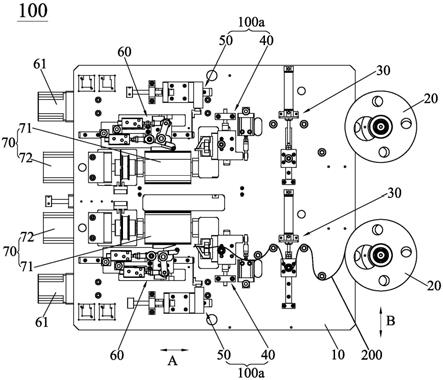

图1是本实用新型的锂电池制片机由前往后投影的平面结构示意图。

[0021]

图2是本实用新型的滚贴胶纸机构的立体结构示意图。

[0022]

图3是本实用新型的滚贴胶纸机构中的滚贴轴的平面结构示意图。

[0023]

图4是图3所示的滚贴轴被同一圆柱侧面所包围的平面结构示意图。

[0024]

图5是本实用新型的锂电池制片机中的拉胶机构的平面结构示意图。

[0025]

图6是本实用新型的锂电池制片机中的开胶机构的平面结构示意图。

[0026]

图7是本实用新型的锂电池制片机中的压胶机构的平面结构示意图。

[0027]

图8是本实用新型的锂电池制片机中的切断机构的平面结构示意图。

具体实施方式

[0028]

下面结合给出的说明书附图对本实用新型的较佳实施例作出描述。

[0029]

请参阅图1,本实用新型的锂电池制片机100包括机架10及装配于机架10上的胶带轮20、开胶机构30、压胶机构40、切断机构50、拉胶机构60及滚贴胶纸机构70。滚贴胶纸机构70在机架10上下方向(即双箭头b所指)与拉胶机构60相并排,以使得滚贴胶纸机构70与拉胶机构60之间的作动更协调,从而使得拉胶机构60更可靠地将其所拉出的胶纸200被滚贴胶纸机构70所吸附。拉胶机构60、切断机构50、压胶机构40、开胶机构30及胶带轮20沿机架10的左右方向(即双箭头a所指)依次布置,下面描述到的第一滚贴面71a或第二滚贴面71b在旋转至与拉胶机构60相对齐时处于备胶工位,状态见图1所示,以确保拉胶机构60所拉出的胶纸200可靠转送到处于备胶工位的第一滚贴面71a或第二滚贴面71b上。具体地,为进一步提高效率,胶带轮20、开胶机构30、压胶机构40、切断机构50、拉胶机构60及滚贴胶纸机构70共同构成一个制片单元100a,制片单元100a在机架10上呈对称布置,但不以此为限。更具体地,如下:

[0030]

如图1至图4所示,滚贴胶纸机构70包括滚贴轴71及用于驱使滚贴轴71旋转的旋转驱动器72。滚贴轴71的侧面具有沿滚贴轴71的周向彼此隔开的第一滚贴面71a和第二滚贴面71b,滚贴轴71的内部具有彼此不连通的第一真空通道71c和第二真空通道71d,第一真空通道71c和第二真空通道71d两者的入口各用于与外界真空发生装置连通,由外界真空发生装置分别控制第一真空通道71c和第二真空通道71d,从而使得第一真空通道71c和第二真空通道71d相互独立且相不干扰;第一真空通道71c的出口712位于第一滚贴面71a上,以便于将拉胶机构60所拉来的胶纸200吸附于第一滚贴面71a,或者,便于将吸附于第一滚贴面71a处的胶纸200在第一真空通道71c失去真空时转贴极片上;第二真空通道71d的出口714位于第二滚贴面71b上,以便于将拉胶机构60所拉来的胶纸200吸附于第二滚贴面71b,或者,便于将吸附于第二滚贴面71b处的胶纸200在第二真空通道71d失去真空时转贴于极片上;第一滚贴面71a和第二滚贴面71b在旋转驱动器72驱使滚贴轴71旋转过程中交替地在备胶工位切换,即当第一滚贴面71a旋转至备胶工位时,对应地,第二滚贴面71b旋离备胶工位以满足贴胶需要;当第二滚贴面71b旋转至备胶工位时,对应地,第一滚贴面71a旋离备胶工位,实现第一滚贴面71a和第二滚贴面71b交替地在备胶工位切换的目的。具体地,第一真空通道71c的出口712在第一滚贴面71a上矩阵排列,以提高第一滚贴面71a各处吸附胶纸200的均匀性;第二真空通道71d的出口714在第二滚贴面71b上矩阵排列,以提高第二滚贴面71b各处吸附胶纸200的均匀性。更具体地,滚贴轴71具有沿滚贴轴71的周向隔开的第一径向凸台71e和第二径向凸台71f,第一滚贴面71a位于第一径向凸台71e上,第二滚贴面71b位于第二径向凸台71f上,这样设计可避免滚贴轴71的其它侧面711对第一滚贴面71a和第二滚贴面71b的吸附或转贴工作造成干扰,进一步地确保第一滚贴面71a和第二滚贴面71b对胶纸200吸附的可靠性,或者,将胶纸200转贴于极片处的可靠性。举例而言,第一滚贴面71a和第二滚贴面71b位于以滚贴轴71之轴心为中心的同一圆柱侧面p上;另,第一滚贴面71a和第二滚贴面71b以滚贴轴71的轴心对称布置,但不以此为限。

[0031]

如图1和图2所示,旋转驱动器72通过带传动去驱使滚贴轴71旋转,当然,根据实际需要还可以通过链传动或齿轮传动去驱使滚贴轴71旋转。举例而言,旋转驱动器72为电机,此时,旋转驱动器72的输出端安装有主动带轮73,滚贴轴71安装有从动带轮74,从动带轮74和主动带轮73绕设有传动带75;故在旋转驱动器72的工作下,驱使主动带轮73旋转,由旋转的主动带轮73通过传动带75带动从动带轮74连同滚贴轴71一起做同步的旋转,从而使得第一滚贴面71a和第二滚贴面71b连续地在备胶工位交替切换。为精准控制位置,滚贴胶纸机构70还包含滚贴感应器76、用于与第一滚贴面71a对齐的第一触发片77和用于与第二滚贴面71b对齐的第二触发片78,滚贴感应器76安装于机架10上,第一触发片77及第二触发片78安装于从动带轮74的端部处,且第一触发片77和第二触发片78还以从动带轮74的中心呈对称布置;故在第一触发片77旋转至与滚贴感应器76对齐的位置时,此时旋转驱动器72暂停工作,从而使得第一滚贴面71a处于备胶工位,在第二触发片78旋转至与滚贴感应器76对齐的位置时,此时的旋转驱动器72暂停工作,使得第二滚贴面71b处于备胶工位。为使得滚贴胶纸机构70于机架10上的布置更合理,旋转驱动器71位于机架10的背面(即图1中背对阅读者的一面),而滚贴轴71、从动带轮74、第一触发片77及第二触发片78各位于机架10的正面(即图1中面对阅读者的一面),此时的传动带75穿置于机架10内,但不以此为限。

[0032]

如图1和图5所示,拉胶机构60包含拉胶电机61、拉胶滑座62、第一气缸63、第二气缸64、枢摆支架65及配压块66。拉胶滑座62位于滚贴轴71的旁侧并沿机架10的左右方滑设于机架10上,以使得拉胶滑座62能在机架10上做左右滑座;拉胶电机61安装于机架10上并驱使拉胶滑座62滑移,较优的是,拉胶电机61位于机架10的背面,且拉胶电机61通过位于机架10之背面的丝杆68和丝母69的配合去驱使拉胶滑座62做左右滑移,以精准地控制拉胶滑座62左右滑移的精度;第一气缸63的活塞杆631沿机架10的左右方向布置,第一气缸63的缸体632与拉胶滑座62铰接;枢摆支架65的中部与拉胶滑座62枢接,枢摆支架65的第一端与第一气缸63的活塞杆631铰接,枢摆支架65的第二端安装有用于与配压块66配压的配压轴67,第一气缸63驱使枢摆支架65连同配压轴67一起做枢摆运动,即,在第一气缸63的活塞杆631相对缸体632做伸出滑移时,活塞杆631驱使枢摆支架65沿图5中的顺时针方向枢摆,从而使得配压轴67抵压于配压块66处,因而与配压块66一起夹持胶纸200;在第一气缸63的活塞杆631相对缸体632做回缩滑移时,活塞杆631驱使枢摆支架65沿图5中的逆时针方向枢摆,从而使得配压轴67远离配压地66,因而与配压块66松开对胶纸200的夹持。第二气缸64的缸体641与配压块66铰接,配压块66沿机架10的上下方向位于配压轴67与滚贴轴71之间,第二气缸64的活塞杆642沿机架10的左右方向布置,第二气缸64的活塞杆642与拉胶滑座62铰接,故,配压块66在第二气缸64的驱使下沿机架10的左右方向滑移至与配压轴67对齐的配压位置或与配压轴67相错开的避让位置,即,在第二气缸64的活塞杆642相对缸体641做伸出滑移时,活塞杆642驱使配压块66沿图5中的左侧滑移,从而使得配压块66与配压轴67相错开,为配压轴67抵于滚贴轴71的第一滚贴面71a或第二滚贴面71b上提供避让位置,从而为拉胶机构60所拉的胶纸200转送于滚贴轴71创造条件;在第二气缸64的活塞杆642相对缸体641做回缩滑移时,活塞杆642驱使配压块66沿图5中的右侧滑移,从而使得配压块66与配压轴67相对齐而用于夹持胶纸200。因此,在拉胶时,先由拉胶电机61驱使拉胶滑座62往压胶机构40处滑移到位后,由第二气缸64驱使配压块66滑移至与配压轴67对齐的位置;此时,由第一气缸63驱使枢摆支架65带动配压轴67往配压块66处抵压,从而使压胶机构40处的胶纸

200被配压轴67和配压块66所夹持;然后,压胶机构40松开对胶纸200的压胶作用,并在拉胶电机61带动拉胶滑座62往远离压胶机构40的方向滑移到位置,再由压胶机构40对胶纸200压紧,同时,切断机构50将胶纸200切断,从而使得拉胶机构60拉出一段长度与第一滚贴面71a或第二滚贴面71b相匹配的胶纸200;最后,第二气缸64驱使配压块66与配压轴67相错开而提供避让位置;同时,第一气缸63驱使配压轴67往抵靠第一滚贴面71a或第二滚贴面71b处枢摆,从而将拉出的胶纸200压于第一滚贴面71a或第二滚贴面71b上,并在拉胶电机61驱使拉胶滑座62往靠近压胶机构50处滑移的作用下,使得配压轴67将胶纸200均匀地压于第一滚贴面71a或第二滚贴面71b上;而在配压轴67将胶纸200压于第一滚贴面71a或第二滚贴面71b的过程中,在第一真空通道71c或第二真空通道71d的作用下,使得胶纸200被真空吸附于第一滚贴面71a或第二滚贴面71b上。

[0033]

如图1及图6所示,开胶机构30包含开胶滑座31、开胶定辊32、开胶动辊33及开胶气缸34。开胶滑座31沿机架10的上下方向滑设于机架10上,开胶定辊32装配于机架10上并分布置开胶滑座31的两侧旁,开胶气缸34的缸体341装配于机架10上,开胶气缸34的活塞杆342与开胶滑座31装配连接,开胶动辊33安装于开胶滑座31处,因此,借助开胶气缸34的活塞杆342相对缸体341的伸缩滑移,便可以通过开胶滑座31带动开胶动辊33相对开胶定辊32的滑移而达到对胶带轮20的卷状胶纸进行开胶的目的。为使得本实用新型的锂电池制片机100的结构更合理紧凑,开胶机构30位于机架10的正面,但不以此为限。

[0034]

如图1及图7所示,压胶机构40包含压胶气缸41、压胶滑座42、气动夹爪43及压胶导辊44。压胶滑座42沿机架10的上下方向滑设于机架10上,压胶气缸41的活塞杆411沿机架10的上下方向布置,压胶气缸41的缸体412与机架10铰接,压胶气缸41的活塞杆411与压胶滑座42铰接;压胶导辊44安装于压胶滑座42上;气动夹爪43安装于压胶滑座42上,气动夹爪43还位于压胶导辊44的侧旁;故借助压胶气缸41而使气缸夹爪43所夹持的胶纸200更好地与拉胶机构60对接,以便于拉胶机构60对气缸夹爪43所夹持的胶纸200夹持;借助压胶导辊44,以便于开胶机构30的胶纸200往压胶机构40处传送。为使得本实用新型的锂电池制片机100的结构更合理紧凑,压胶机构40位于机架10的正面,但不以此为限。

[0035]

如图1及图8所示,切断机构50包含切断气缸51及切刀52,切断气缸51安装于机架10上并驱使切刀52做上下运动,以简化切断机构50的结构。较优的是,切断机构50位于机架10的正面,但不以此为限。为使得本实用新型的锂电池制片机100的结构更合理紧凑,切断机构50位于机架10的正面,但不以此为限。

[0036]

结合附图,对本实用新型的锂电池制片机的工作原理进行说明:第一滚贴面71a备胶过程:旋转驱动器72驱使滚贴轴71旋转,使滚贴轴71的第一滚贴面71a处于备胶工位而第二滚贴面71b远离备胶工位;接着,拉胶机构60往远离压胶机构40的方向拉胶,压胶机构40松开;当拉胶机构60到达预定位置后压胶机构40压紧;切断机构50动作,将拉胶机构60与压胶机构40之间的胶纸200切断;紧接着,开胶机构30动作,驱使胶带轮20放胶;同时,拉胶机构60中的第二气缸64驱使配压块66滑移至与配压轴67相错开的避让位置,第一气缸63驱使枢摆支架65连同配压轴67一起朝靠近第一滚贴面71a处运动,并在第一滚贴面71a的真空吸附下,使得拉胶机构60所拉出的胶纸200被吸附到第一滚贴面71a处;此时,再在拉胶电机61的作用下,驱使拉胶滑座62往靠近压胶机构40处滑移复位,而配压轴67跟随拉胶滑座62滑移复位过程中对吸附到第一滚贴面71a处的胶纸200的各处进行辊压;当辊压完成后,第一

气缸63驱使配压轴67复位的同时,第二气缸64驱使配压块66滑移至与配压轴67对齐的配压位置,为下次拉胶作准备;与此同时,旋转驱动器72再驱使第一滚贴面71a远离备胶工位及使第二滚贴面71b旋转至备胶工位,而第一滚贴面71a在远离备胶工位过程中因失去真空作用下将其吸附的胶纸200而转贴于极片处,对应地,由于第二滚贴面71b的备胶过程与第一滚贴面71a的备胶过程相同,故在此不再赘述。

[0037]

与现有技术相比,由于滚贴轴71的侧面具有沿滚贴轴71的周向彼此隔开的第一滚贴面71a和第二滚贴面71b,滚贴轴71的内部具有彼此不连通的第一真空通道71c和第二真空通道71d,第一真空通道71c和第二真空通道71d两者的入口各用于与外界真空发生装置连通,以单独控制第一真空通道71c和第二真空通道71d;第一真空通道71c的出口712位于第一滚贴面71a上,第二真空通道71d的出口714位于第二滚贴面71b上;故,第一滚贴面71a和第二滚贴面71b交规地在备胶工位切换,使得第一滚贴面71a及第二滚贴面71b中一者在备胶时而另一者在贴胶,使得备胶与贴胶同步进行且互不干扰,不需要等待时间,故提高了极片贴胶效率。

[0038]

以上所揭露的仅为本实用新型的较佳实例而已,其作用是方便本领域的技术人员理解并据以实施,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1