Al布线材料的制作方法

al布线材料

技术领域

1.本发明涉及al布线材料。并且,涉及包含该al布线材料的半导体装置。

背景技术:

2.在半导体装置中,通过接合线或接合带(将它们总称为“布线材料”。)连接在半导体芯片上形成的电极与引线框或基板上的电极之间。在功率半导体装置中采用主要以铝(al)为材质的布线材料(下面,简称为“al布线材料”),例如,在专利文献1中示出在功率半导体模块中使用的al接合线的示例。此外,在使用al布线材料的功率半导体装置中,作为接合方法,与半导体芯片上的电极的第一连接、以及与引线框或基板上的电极的第二连接的任一者均使用楔接合。

3.使用al布线材料的功率半导体装置较多作为空调或太阳能发电系统等的大功率设备、车载用的半导体装置而使用。在这些半导体装置中,在装置工作时,配线件的接合部有时会进一步达到150℃以上的高温。在作为布线材料使用仅由高纯度的al构成的材料的情况下,在装置工作时的温度环境下,布线材料的软化容易加剧,因而难以在高温环境下使用。

4.提出了一种al布线材料的方案,其是由在al中添加特定的元素的材料形成的。例如,在专利文献2中公开了一种al接合线,其通过在al中添加0.05~1重量%的钪(sc)并使其析出硬化从而提高机械性强度。专利文献3中公开了含有镍(ni)、硅(硅元素)(si)以及磷(p)中一种以上总计800重量ppm以下的al布线材料呈现良好的接合强度、耐气候性。专利文献4中公开了一种al接合线,其含有0.01~0.2重量%的铁(fe)与1~20重量ppm的si,fe的固溶量为0.01~0.06重量%,fe的析出量为固溶量的7倍以下,且平均结晶粒径为6~12μm,还记载了该线呈现良好的接合可靠性。

5.[现有技术文献]

[0006]

[专利文献]

[0007]

专利文献1:特开2002-314038号公报

[0008]

专利文献2:特表2016-511529号公报

[0009]

专利文献3:特开2016-152316号公报

[0010]

专利文献4:特开2014-129578号公报

技术实现要素:

[0011]

[发明要解决的技术问题]

[0012]

在随着装置的工作循环而温度变化显著的功率半导体装置中,随着温度变化而产生冲击性的热应力(下面,也将相关现象称为“热冲击”),有时会损伤al布线材料与被连接部件的连接部等。详细而言,随着伴随工作循环的温度变化,al布线材料与被连接部件的热膨胀系数差有时会导致在连接部界面中产生裂纹(下面,将相关现象称为“接合裂纹”)。在功率半导体装置中,al布线材料自身的伸缩导致的弯曲应力有时会导致在连接部附近的线

弧上升部产生裂纹(以下,将这样的现象称为“跟裂纹(日文:

ヒールクラック

)”)。由于装置工作时的环境下的腐蚀,这些接合裂纹或跟裂纹加剧,最终al布线材料从被连接部件剥离,有时会损害接合可靠性。

[0013]

另一方面,作为抑制高温环境下的al布线材料的软化的方法,可想到一种方法,其在al布线材料中添加其他元素,抑制晶粒的粗大化,使al布线材料高强度化。对于al布线材料,为了抑制晶粒的粗大化,添加sc或ni、fe这样的元素是有效的,但随着这些元素的含量升高,有时会在制造al布线材料时发生断线或损伤,成品率降低,或者在将al布线材料与被连接部件连接时,被连接部件损伤(下面,将相关现象称为“芯片裂纹”)。此外,若这些添加元素在与al之间形成的金属间化合物聚集、粗大化,则有时会对接合裂纹或跟裂纹的发生、发展产生不良影响(即,使裂纹的发生、发展加速)。

[0014]

关于对al添加其他元素而高强度化的al布线材料存在一些报告,但在兼顾在抑制制造时的成品率降低的同时抑制芯片裂纹、以及针对随着装置的工作循环的热冲击的耐性(以下,简称为“耐热冲击性”)这方面,还存在改善的余地。

[0015]

本发明的技术问题在于提供一种al布线材料,其兼顾在抑制制造时的成品率降低的同时抑制芯片裂纹、以及耐热冲击性。

[0016]

[用于解决技术问题的技术手段]

[0017]

本发明的发明者们针对上述课题深入研究,最终发现通过具有下述构成的al布线材料能够解决上述技术问题,基于该见解进一步反复研究,完成了本发明。

[0018]

即,本发明包含以下的内容。

[0019]

[1]一种al布线材料,

[0020]

至少含有sc和zr,将sc的含量设为x1[重量%]、将zr的含量设为x2[重量%]时,满足

[0021]

0.01≦x1≦0.5,以及

[0022]

0.01≦x2≦0.3,

[0023]

剩余部分包含al。

[0024]

[2]如[1]所述的al布线材料,

[0025]

进一步含有ni,将其含量设为x3[重量ppm]时,满足10≦x3≦500。

[0026]

[3]如[1]或[2]所述的al布线材料,

[0027]

x1与x2满足x2/x1>0.5的关系。

[0028]

[4]如[1]至[3]的任一项所述的al布线材料,

[0029]

al布线材料的纵向轴线部的维氏硬度为40hv以下。

[0030]

[5]如[1]至[4]的任一项所述的al布线材料,

[0031]

在580~640℃下实施了30秒钟以下的调质热处理。

[0032]

[6]如[1]至[5]的任一项所述的al布线材料,

[0033]

不具有以al以外的金属作为主要成分的被覆。

[0034]

[7]如[1]至[6]的任一项所述的al布线材料,

[0035]

是接合线。

[0036]

[8]如[1]至[7]的任一项所述的al布线材料,

[0037]

在与被连接部件连接后,在250~400℃下实施30~60分钟的时效热处理。

[0038]

[9]一种半导体装置,包括如[1]至[8]的任一项所述的al布线材料。

[0039]

[发明效果]

[0040]

根据本发明,能够提供一种al布线材料,其兼顾在抑制制造时的成品率降低的同时对芯片裂纹的抑制、以及耐热冲击性。

具体实施方式

[0041]

下面,基于优选的实施方式详细地说明本发明。

[0042]

[al布线材料]

[0043]

本发明的al布线材料,其特征在于,至少含有钪(sc)和锆(zr),将sc的含量设为x1[重量%]、将zr的含量设为x2[重量%]时,满足0.01≦x1≦0.5、以及0.01≦x2≦0.3。

[0044]

sc使al布线材料的再结晶温度上升,即使在高温环境下持续使用半导体装置时,也会有助于抑制晶粒的粗大化,维持al布线材料的强度。sc的添加量越多,高温环境下的晶粒的粗大化越倾向于得到抑制,但如前所述,若sc的添加量升高,则在制造al布线材料时有时会发生断线或损伤,成品率降低,或者将al布线材料与被连接部件连接时发生芯片裂纹。此外,若在sc与al之间形成的金属间化合物凝聚并粗大化,则还有时会对接合裂纹或跟裂纹的发生、发展造成不良影响(即,使裂纹的发生、发展加速)。对此,本发明的al布线材料在0.01~0.5重量%的范围中含有sc,并且在0.01~0.3重量%的范围中含有zr,本发明的al布线材料中,sc可以抑制高温环境下的晶粒的粗大化这样的效果原样地在al布线材料连接以前呈现适当的强度、硬度,可以抑制制造时的成品率降低或连接时发生芯片裂纹。此外,本发明的al布线材料在随着装置的工作循环而温度变化显著的功率半导体装置中的使用时,也能够抑制al和sc的金属间化合物的凝集、粗大化,显著地抑制接合裂纹或跟裂纹的发生、发展。这样,本发明的al布线材料兼顾在抑制制造时的成品率降低的同时对芯片裂纹的抑制、以及耐热冲击性,显著有助于提高随着装置的工作循环而温度变化显著的半导体装置的长期性的工作可靠性。

[0045]

-sc(第一元素)-

[0046]

本发明的al布线材料,作为第一元素,在0.01~0.5重量%的范围内含有sc。即,将al布线材料中的sc的含量设为x1[重量%]时,满足0.01≦x1≦0.5。

[0047]

出于抑制高温环境下的晶粒的粗大化并维持al布线材料的强度的观点,al布线材料中的sc的含量、即x1为0.01重量%以上,优选为0.02重量%以上、0.03重量%以上、0.04重量%以上或0.05重量%以上。

[0048]

出于抑制制造时的成品率降低和连接时的芯片裂纹的观点,sc的含量x1的上限为0.5重量%以下,优选为0.48重量%以下、0.46重量%以下、0.45重量%以下、0.44重量%以下、0.42重量%以下或0.4重量%以下。

[0049]

-zr(第二元素)-

[0050]

本发明的al布线材料,作为第二元素,在0.01~0.3重量%的范围中含有zr。即,将al布线材料中的zr的含量设为x2[重量%]时,满足0.01≦x2≦0.3。

[0051]

通过将zr与sc组合地含有,本发明的al布线材料能够兼顾在抑制制造时的成品率降低的同时对芯片裂纹的抑制、以及耐热冲击性。在此,若仅着眼于提高al布线材料的强度,则即使在单独含有sc的情况或单独含有zr的情况下仍可以在某程度上达成,但在组合

含有sc与zr的情况下尤为以尤其高的水平达成兼顾抑制芯片裂纹与耐热冲击性。

[0052]

出于在与sc的组合中实现特别优异的耐热冲击性的观点,al布线材料中的zr的含量、即x2为0.01重量%以上,较优选为0.02重量%以上、0.03重量%以上、0.04重量%以上或0.05重量%以上。

[0053]

出于抑制制造时的成品率降低和连接时的芯片裂纹的观点,zr的含量x2的上限为0.3重量%以下,较优选为0.28重量%以下、0.26重量%以下、0.25重量%以下、0.24重量%以下、0.22重量%以下或0.2重量%以下。

[0054]

只要x1及x2各自处于上述优选范围,则sc的含量x1[重量%]与zr的含量x2[重量%]之比x2/x1并不特别限定,例如可以设为0.05以上、0.1以上、0.2以上等。尤其是出于可以实现长期呈现优异的耐热冲击性的al布线材料的观点,x1和x2优选满足x2/x1>0.5的关系,较优选满足x2/x1≧0.55、x2/x1≧0.6、x2/x1≧0.65、x2/x1≧0.7、x2/x1≧0.75、或x2/x1≧0.8的关系。只要x1及x2各自处于上述优选的范围,则该x2/x1比的上限并不特别限定,但出于容易实现在高温环境下呈现期望的强度的al布线材料的观点,优选设为10以下(即,10≧x2/x1)、8以下、6以下或5以下。若x2/x1比为上述优选的范围内,尤其是在0.15≦x1的情况下,可以进一步享受上述效果的好处。

[0055]

-ni(第三元素)-

[0056]

本发明的al布线材料还可以含有ni。除sc与zr之外,通过含有ni,可以提高耐腐蚀性,同时进一步抑制高温环境下的晶粒的粗大化,能够以较高的水平维持al布线材料的强度。

[0057]

al布线材料中的ni的含量可以设为10~500重量ppm的范围。即,在将al布线材料中的ni的含量设为x3[重量ppm]时,可以满足10≦x3≦500。

[0058]

出于实现优异的耐腐蚀性、并且抑制高温环境下的晶粒粗大化以维持al布线材料的强度的观点,al布线材料中的ni的含量、即x3优选为10重量ppm以上,较优选为15重量ppm以上、20重量ppm以上、25重量ppm以上或30重量ppm以上。

[0059]

出于抑制制造时的成品率降低和连接时的芯片裂纹的观点,ni的含量x3的上限优选为500重量ppm以下,较优选为450重量ppm以下、400重量ppm以下、350重量ppm以下、300重量ppm以下、250重量ppm以下、200重量ppm以下、150重量ppm以下或100重量ppm以下。

[0060]

本发明的al布线材料的剩余部分包含al。作为制造al布线材料时的铝原料,优选使用纯度为5n(al:99.999重量%以上)以上的铝。在不损害本发明的效果的范围中,本发明的al布线材料的剩余部分可以含有al以外的元素。本发明的al布线材料的剩余部分中的al的含量在不阻碍本发明的效果的范围内并不特别限定,但优选为98重量%以上、98.5重量%以上、99重量%以上、99.5重量%以上、99.6重量%以上、99.7重量%以上、99.8重量%以上、或99.9重量%以上。在优选的一实施方式中,本发明的al布线材料的剩余部分由al及不可避免的杂质构成。

[0061]

作为可以以较高的水平兼顾在抑制制造时的成品率降低的同时对芯片裂纹的抑制、以及耐热冲击性的al布线材料,在下文示出特别优选的实施方式。

[0062]

在特别优选的一实施方式中,本发明的al布线材料的特征在于,含有sc与zr,将sc的含量设为x1[重量%]、zr的含量设为x2[重量%]时,满足0.01≦x1<0.15、以及0.01≦x2≦0.3,剩余部分由al及不可避免的杂质构成。下面,将该实施方式称为“第一实施方式”。

[0063]

在其他特别优选的一实施方式中,本发明的al布线材料的特征在于,含有sc、zr和ni,将sc的含量设为x1[重量%]、将zr的含量设为x2[重量%]、将ni的含量设为x3[重量ppm]时,满足0.01≦x1<0.15、0.01≦x2≦0.3、10≦x3≦500,剩余部分由al及不可避免的杂质构成。下面,将该实施方式称为“第二实施方式”。

[0064]

在其他特别优选的一实施方式中,本发明的al布线材料的特征在于,含有sc和zr,将sc的含量设为x1[重量%]、将zr的含量设为x2[重量%]时,满足0.15≦x1≦0.5、以及0.01≦x2≦0.3,剩余部分由al及不可避免的杂质构成。以下,将该实施方式称为“第三实施方式”。

[0065]

在其他特别优选的一实施方式中,本发明的al布线材料的特征在于,含有sc、zr和ni,将sc的含量设为x1[重量%]、将zr的含量设为x2[重量%]、将ni的含量设为x3[重量ppm]时,满足0.15≦x1≦0.5、0.01≦x2≦0.3、10≦x3≦500,剩余部分由al及不可避免的杂质构成。以下,将该实施方式称为“第四实施方式”。

[0066]

特别地,出于可以实现尤其长期的耐热冲击性优异的al布线材料的观点,在上述第三及第四实施方式、尤其是第三实施方式中,优选sc的含量x1[重量%]与zr的含量x2满足x2/x1>0.5的关系。该比x2/x1的优选的范围如前述。

[0067]

al布线材料中的sc、zr、ni等的含量可以通过后述的[元素含量的测定]所述的方法进行测定。

[0068]

本发明的al布线材料也可以在该al布线材料的外周,具有以al以外的金属为主要成分的被覆,也可以不具有该被覆。在优选的一实施方式中,本发明的al布线材料在该al布线材料的外周不具有以al以外的金属为主要成分的被覆。在此,所谓以“al以外的金属为主要成分的被覆”是指,al以外的金属的含量为50重量%以上的被覆。

[0069]

本发明的al布线材料可以是al接合线,也可以是al接合带。在本发明的al布线材料是al接合线的情况下,其线径并不特别限定,例如可以是50~600μm。在本发明的al布线材料为al接合带的情况下,其矩形或大致矩形的截面的尺寸(w

×

t)并不特别地限定,例如w可以是100~3000μm,t可以是50~600μm。

[0070]

本发明的al布线材料的制造方法并不特别地限定,例如可以使用挤出加工、型锻加工、拉丝加工、轧制加工等公知的加工方法制造。例如,在含有sc、zr及的情况下,以ni等的含量成为上述特定范围的方式,将铝原料、和含有sc、zr及时ni等原料作为起始原料进行称量后,通过将其熔融混合得到铸锭。或者,作为sc、zr、ni等的原料,也可以使用包含这些元素的母合金。加工该铸锭至达到最终尺寸,能够形成al布线材料。在含有sc、zr及的情况下,ni等的含量处于上述特定范围中的本发明的al布线材料中,能够在将断线或损伤的发生抑制在量产上没有问题的水平的同时进行制造(加工)。

[0071]

在加工的过程中、或者加工结束后,在含有sc、zr以及的情况下使ni等固溶,因此优选进行固溶化热处理。固溶化热处理的条件可以设为例如570~640℃下、30分钟~3小时。此外,在前述的第一、第二实施方式中,在x2满足0.01≦x2≦0.15的情况下,在制造铸钢锭时能够使sc、zr等全部固溶,因此也可以不特别实施固溶化热处理。

[0072]

以下,对al接合线的制造进一步说明。

[0073]

在加工结束后,在实施上述固溶化热处理的情况下,在其后的阶段,进行用于线软质化的调质热处理。也可以在加工途中附加调质热处理。通过调质热处理,使线的结晶组织

从加工组织变化为再结晶组织。由此,结晶组织成为再结晶组织,因此,能够实现线的软质化。作为调质热处理的温度条件,例如,送线速度固定而仅变更炉内温度,从而确认进行了调质后的线的抗拉强度,以该抗拉强度成为60~140mpa的范围的方式决定热处理温度即可。热处理温度例如可以设为580~640℃的范围。在优选的一实施方式中,调质热处理的时间在30秒钟以下(较优选为25秒钟以下或20秒钟以下)。通过进行这样的短时间的调质热处理,即使在如前述的第三、第四实施方式那样sc含量相对较高的情况下,也能够使金属间化合物不析出而使结晶组织改变为再结晶组织。

[0074]

在本发明的al布线材料中,优选地,通过在其制造过程中进行固溶化处理,在含有sc、zr的情况下,ni等及它们的金属间化合物不会析出。因此,在优选的一实施方式的al布线材料中,将al布线材料中的sc及zr的总计含量设为100重量%时,作为金属间化合物相,存在于与al分离的相中的sc及zr的总计量,优选为5重量%以下,较优选为4重量%以下、3重量%以下、2重量%以下或1重量%以下。在al布线材料中存在于金属间化合物相中的sc及zr的总计量可以通过al布线材料的电解提取残渣的化学分析进行测定。

[0075]

通过sc及zr固溶,并使结晶组织成为再结晶组织,从而al布线材料呈现适当的硬度。在本发明的al布线材料中,其纵向轴线部(长度方向上的轴线部;即,al布线材料的中心部)的维氏硬度为40hv以下。在此,所谓al布线材料的纵向轴线,在al布线材料为al接合线的情况下,是指其中心轴线,另外,在al布线材料是矩形或具有大致矩形的截面(w

×

t)的al接合带的情况下,是指满足w的中心且t的中心的中心轴线。本发明的al布线材料在连接至被连接部件的时刻,像这样具有适当的硬度,因此可以抑制芯片裂纹的发生。al布线材料的维氏硬度可以通过后述的[维氏硬度的测定]所述的方法进行测定。

[0076]

在本发明的al布线材料中,垂直于线长度方向的截面(c截面)中的平均结晶粒径优选为1~50μm。如果平均结晶粒径为1μm以上,则通过加工时的调质热处理,再结晶化会适度地进展,再加上在al布线材料的制造过程中进行固溶化热处理以将含有组分强制固溶,从而al布线材料软化,能够防止接合时的芯片裂纹的发生、接合部的接合性降低等。另一方面,平均结晶粒径高于50μm时,表现出al布线材料的再结晶化过度进行,接合部的可靠性可能会降低。通过在加工的过程中进行调质热处理,从而容易将al布线材料的c截面中的平均结晶粒径设为1~50μm。对于平均结晶粒径,使用ebsd(electron back scatter diffraction patterns:电子背散射衍射图案)等测定方法,求得各晶粒的面积,设为将各晶粒的面积视为圆时的直径的平均。al布线材料的c截面的平均结晶粒径可以通过后述的[c截面的平均结晶粒径的测定]所述方法进行测定。

[0077]

本发明的al布线材料的电阻率优选为3.6μω

·

cm以下。此外,在将本发明的al布线材料实施300℃、30分钟的热处理时,其电阻率优选为3.0μω

·

cm以下。本发明的al布线材料由于这样电阻率较低,从而能够减少装置工作时的发热量,能够抑制(1)再结晶化与al布线材料的软化、(2)裂纹的发生、发展,即使在半导体装置的长期工作时也可以担保接合可靠性。al布线材料的电阻率可以通过直流4端子测定法来测定。例如,作为电阻计使用日置电机株式会社制造的rm3544-01,以试样长度400mm、测定电流1ma的条件进行测定。测定次数设为5次,能够求得该算术平均值作为各试样的电阻率值。

[0078]

本发明的al布线材料在含有sc、zr及的情况下,以上述特定量含有ni等,并且通过基于固溶强化与布线材料制造过程的热处理的组织控制的作用,呈现适当的强度。例如,本

发明的al布线材料可以呈现50~130mpa的断裂强度。al布线材料的断裂强度可以通过后述的[机械性特性的测定]所记载的方法测定。

[0079]

本发明的al布线材料与被连接部件的连接中,与半导体芯片上电极的第一连接、以及与引线框或电路基板(简称为“基板”)上的电极的第二连接均通过楔接合实施。在与被连接部件连接后,优选进行包含al布线材料的半导体装置的时效热处理。作为时效热处理的结果,al布线材料中的sc及zr在与al之间形成金属间化合物al3(sc

x

,zr

1-x

)(式中,x满足0<x<1。以下相同。),该金属间化合物的细微的相析出。作为al布线材料中形成有该微细相的结果,al布线材料被析出强化,其强度增大。作为时效热处理条件,如果能够形成金属间化合物al3(sc

x

,zr

1-x

)的微细相则并不特别地限定,但例如优选为250~400℃、30~60分钟。此外,在al布线材料中分别单独添加sc、zr的情况等下,作为金属间化合物分别形成al3sc、al3zr。尽管这些al3sc、al3zr的微细相发挥也通过析出强化而增大al布线材料的强度的效果,但是本发明的发明者们发现,与这些al3sc、al3zr的微细相比较,al3(sc

x

,zr

1-x

)的微细相凝聚、粗大化的速度显著降低,在此基础上,还可以显著地抑制al(母相)的晶粒的粗大化,因此可以实现经过长期特别优异的耐热冲击性。

[0080]

因此,本发明还提供一种半导体装置的制造方法。在优选的一实施方式中,本发明的半导体装置的制造方法包括:

[0081]

(a)将半导体芯片上的电极与引线框或基板上的电极,通过本发明的al布线材料连接的工序,以及

[0082]

(b)在利用al布线材料进行连接后,进行时效热处理的工序。

[0083]

工序(a)中使用的半导体芯片、引线框或基板如后文所述,可以使用为了构成半导体装置而可使用的公知的部件。此外,工序(a)中使用的本发明的al布线材料的详细、优选的方案如前所述。在工序(a)中,与半导体芯片上的电极的第一连接、以及与引线框或基板上的电极的第二连接均通过楔接合实施。

[0084]

在工序(b)中,al布线材料中的sc及zr与al之间形成金属间化合物al3(sc

x

,zr

1-x

),该金属间化合物的细微的相析出。

[0085]

[半导体装置]

[0086]

通过使用本发明的al布线材料,连接半导体芯片上的电极、以及引线框或电路基板上的电极,从而能够制造半导体装置。

[0087]

本发明的半导体装置包括本发明的al布线材料。本发明的al布线材料兼顾在抑制制造时的成品率降低的同时对芯片裂纹的抑制、以及耐热冲击性,包含该al布线材料的半导体装置即使在随着装置的工作循环而温度变化显著的情况下,也可以实现优异的工作可靠性。

[0088]

在一实施方式中,本发明的半导体装置的特征在于,包含电路基板、半导体芯片、以及用于使电路基板和半导体芯片导通的al布线材料,该al布线材料是本发明的al布线材料。在此,需要注意的是,针对本发明的半导体装置所称的“本发明的al布线材料”,是指在含有sc、zr以及的情况下ni等的含量处于前述的优选的范围中,也包括含有sc、zr以及时ni等的至少一部分在与al之间形成金属间化合物的情况。在本发明的半导体装置中,即使是使其在高温环境下长时间工作的情况下,作为金属间化合物相,也能够将存在于与al分离的相中的sc及zr的总计量维持在优选的范围中,能够以细微的相的状态维持金属间化合

物。

[0089]

在本发明的半导体装置中,电路基板及半导体芯片并不特别地限定,可以使用为了构成半导体装置而可使用的公知的电路基板及半导体芯片。或者,此外也可以使用引线框代替电路基板。例如,如特开2002-246542号公报所述的半导体装置那样,可以设为包括引线框、以及被安装于该引线框的半导体芯片的半导体装置的结构。

[0090]

作为半导体装置,可以举出提供给电气产品(例如计算机、手机、数码相机、电视、空调、太阳能发电系统等)以及交通工具(例如摩托车、汽车、电车、船舶及飞机等)等的各种半导体装置,其中优选电力用半导体装置(功率半导体装置)。

[0091]

[实施例]

[0092]

将纯度5n(99.999重量%以上)的铝和纯度99.9重量%以上的sc、zr、ni作为原料进行熔融,得到表1所示的组分的al铸锭。对该铸锭进行挤出加工、型锻加工后,在580℃下实施2小时的热处理,并且进行拉丝加工。在线径为1mm的阶段,进行580℃、1小时的固溶化热处理,进行骤冷(水冷)。其后,将最终线径设为200μm而进行拉丝加工,拉丝加工结束后在15秒钟的热处理时间中进行调质热处理,使得抗拉强度成为120mpa,得到al布线材料。

[0093]

[元素含量的测定]

[0094]

对于al布线材料中的sc、zr及ni等的含量,使用icp-oes((株)日立high-tech science制造“ps3520uvddii”)或icp-ms(agilent technologies(株)制造“agilent 7700x icp-ms”)作为分析装置进行测定。

[0095]

[维氏硬度的测定]

[0096]

对于al布线材料的纵向轴线部的维氏硬度,使用微型维氏硬度计((株)三丰制造的“hm-200”)进行测定。将包含al布线材料的纵向轴线的、平行于长度方向的截面(l截面)作为测定对象面,测量纵向轴线部(即,al布线材料的中心位置)的硬度。将5处的测定值的平均值用作该试样的维氏硬度。

[0097]

[c截面的平均结晶粒径的测定]

[0098]

对于c截面的平均结晶粒径的测定,使用ebsd法(测定装置oxford instruments株式会社制,ebsd分析系统“aztec hkl”)进行测定。详细而言,针对c截面的整体求得各晶粒的面积,将各晶粒的面积换算成圆的面积,计算其直径的平均值,将其采用为平均结晶粒径。此外,各晶粒的面积是将彼此相邻的测定点间的取向差为15度以上的位置定义为晶界而求得的。

[0099]

[机械特性的测定]

[0100]

对于al布线材料的断裂强度,使用instron制造的抗拉试验机,以标点间距离100mm、拉伸速度10mm/分、负荷传感器额定载荷1kn的条件进行拉伸,并测定。测定实施5次,将其平均值采用为该试样的断裂强度。

[0101]

《断线率的评价》

[0102]

对于断线率[次/km],根据线径从1mm至200μm的模具拉丝加工时的断线次数(n[次])、以及模具拉丝加工后的al布线材料(线径200μm)的长度(l[km]),通过式:n/l计算。

[0103]

在半导体装置中,半导体芯片的电极为al-cu焊盘,外部端子使用ag。半导体芯片的电极与al布线材料之间的第一连接部、外部端子与al布线材料之间的第二连接部均采用楔接合。在连接之后,进行300℃、30分钟的时效热处理。

[0104]

《芯片损伤的评价》

[0105]

对于半导体装置中的芯片裂纹,用酸溶解焊盘表面的金属,用显微镜观察焊盘下进行评价(评价数量n=50)。将观察不到裂纹及接合的痕迹等的良好的情况定为

“◎”

,将尽管没有裂纹但存在确认到接合的痕迹的部位的情况(评价数量50中,3处以下)定为

“○”

,将其以外定为

“×”

,记载在表1的“芯片损伤”栏中。

[0106]

《耐热冲击性的评价》

[0107]

耐热冲击性通过功率循环试验进行。功率循环试验针对连接有al布线材料的半导体装置,交替反复进行加热和冷却。加热是在2秒钟内将半导体装置的al布线材料的连接部的温度加热至120℃,其后,在20秒钟内将连接部的温度冷却至30℃。重复该加热、冷却循环10万次。

[0108]

在上述功率循环试验之后,测量第一连接部的接合剪切强度,进行连接部可靠性的评价。剪切强度测定通过与初始的连接部的剪切强度比较来进行。将初始的连接强度的90%以上定为

“◎”

,将80%以上定为

“○”

,将60%以上定为

“△”

,将小于60%定为

“×”

,记载在表1的“热冲击试验”中。

[0109]

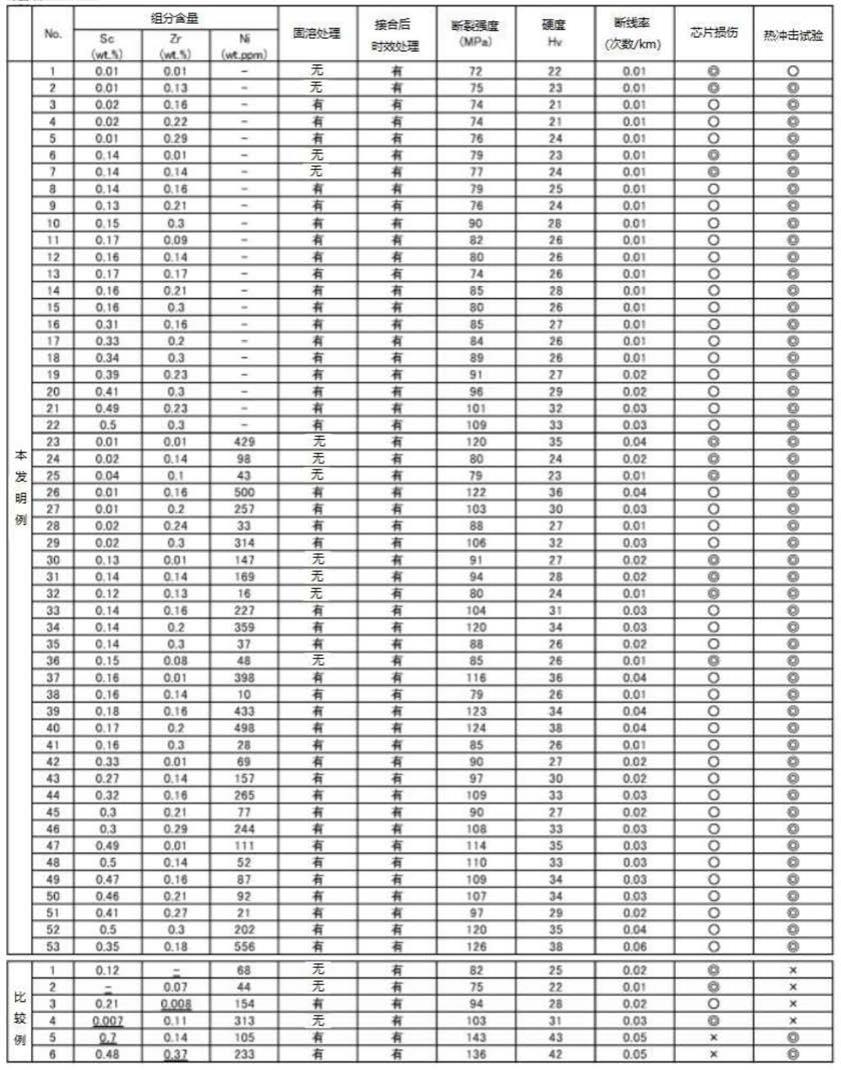

在表1中示出制造条件、制造结果。在表1中,对添加元素的含量脱离本发明的范围的数值标上下划线。

[0110]

[表1]

[0111]

(表1)

[0112][0113]

本发明例no.1~53均为sc及zr的含量在本发明的范围内,断线率、芯片损伤、热冲击试验均为良好的结果。此外,本发明例no.1~9对应第一实施方式,本发明例no.10~22对应第三实施方式,本发明例no.23~35对应第二实施方式,本发明例no.36~53对应第四实施方式。对应于第三实施方式且zr/sc重量比高于0.5的本发明例no.10~20、22,确认在热冲击试验中示出极其良好的结果。此外,本发明例no.53,ni的含量脱离优选的范围的上限,断线率的值与其他本发明例相比较更高。

[0114]

比较例no.1、2仅含有sc及zr的一者,热冲击试验为

×

。

[0115]

比较例no.3、4,sc或zr的含量脱离本发明范围的下限,热冲击试验为

×

。

[0116]

比较例no.5、6,sc或zr的含量脱离本发明范围的上限,芯片损伤为

×

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1