一种质子交换膜燃料电池结构的制作方法

1.本发明涉及一种质子交换膜燃料电池结构,属于氢燃料电池技术领域。

背景技术:

2.未来新能源汽车的终极解决方案可能聚焦于氢质子交换膜燃料电池系统。

3.随着新能源技术的发展,制取、储存、运输氢气的瓶颈技术得以解决;催化剂的制备技术的进步,贵金属催化剂的应用担载量极大的降低,使得燃料电池的成本极大的降低;燃料电池发展的局面很快出现。

4.燃料电池系统的核心是燃料电池堆。现有技术的燃料电池堆由正极端板、双极板、膜电极(氢电极、质子交换膜、氧电极组成)以及密封圈、负极端板等靠螺栓的紧固力组合而成。其中组成膜电极的氧电极、氢电极分别由碳布或炭纸作为集流体,集流体上涂覆有催化层、扩散层;而双极板多采用石墨或防腐蚀表面处理的金属材料制成,起到支撑膜电极、分配氧气或氢气、集流导电导热作用,同时,还在组成燃料电池堆中起到串联膜电极的作用。该导电方式是靠机械接触方式实现,在使用过程中随着应力的变化,燃料电池堆阻值会随着变化。因此,电池单元间串联采用双极板时存在接触电阻问题,燃料电堆中电池单元间的串联靠双极板与膜电极接触而引起阻值大的问题。另外,现有技术中必须采用导电材质而导致工艺要求高,制造困难,成本高,而且脆容易裂等问题。

技术实现要素:

5.本发明专利,就是针对上述现有技术中的问题而提出的解决办法。本发明的发明目的就是解决现有技术中燃料电堆中电池单元间的串联靠双极板与膜电极接触而引起的阻值大的问题;取消现有技术中双极板的导电功能而必须采用导电材质而引起的制造难度,如采用石墨双极板,工艺要求高,制造困难,而且脆容易裂等问题;如采用金属材料,必须处理防腐蚀层,增加制造难度及成本。本发明用仅起到支撑、气体分配作用的流场板,其材料可以采用一般的塑料,制造工艺简单,成本低的作用。本发明提出一种新型的质子交换膜燃料电池结构,由正极端氢气流场板、氢电极、质子交换膜、若干共用集流体的氧电极氢电极复合电极、若干复合氧氢气流场板、以及若干质子交换膜组成的膜电极极组、质子交换膜、氧电极流场板组成,其核心创新点在于1、膜电极极组中的共用集流体的复合电极且分别处于相邻的电池单元,起到电池组内部串联的作用,取代现有技术的双极板的导电功能;2、由于电池单元采用共用集流体结构,解决了电池单元间串联采用双极板时的接触电阻问题;3、由于取消了双极板的导电功能,占有燃料电池堆成本很高的双极板就可以采用普通的绝缘材料制成,仅起到氢氧分配以及支撑作用。

6.本发明提出了一种质子交换膜燃料电池结构,其包括氢电极、质子交换膜、复合电极以及氧电极,所述复合电极为共用集流体的复合电极,并通过所述复合电极的共用集流体,将相邻燃料电池单元串联起来。

7.另外,所述复合电极为共用集流体的氧电极氢电极复合电极,由燃料电极集流体

碳布或炭纸以及涂覆其上催化层材料制成,所述复合电极的第一外侧涂覆的是氧电极催化层,形成氧电极侧,第二外侧涂覆的是氢电极催化层,形成氢电极侧。质子交换膜燃料电池结构还包括与氢电极、质子交换膜、复合电极以及氧电极组成的膜电极极组匹配的氧气流场板、氧气氢气复合流场板、氢气流场板,氧气流场板与氧电极贴合,氧气氢气复合流场板插入复合电极内,氧气氢气复合流场板的氧气流场面紧贴复合电极的氧电极侧,氧气氢气复合流场板的的氢气流场面紧贴复合电极的氢电极侧,氢气流场板与氢电极贴合,氧气流场板、氧气氢气复合流场板和氢气流场板之间通过氧气流场板、氧气氢气复合流场板和氢气流场板上的凸台与凹台定位嵌合并通过密封胶密封,形成主氧气、主氢气通道。

8.前述质子交换膜燃料电池结构中,氧气流场板上具有与氧气通道分别相通的氧气配流进孔、出孔,氧气流场板上设计有密封槽环绕流场四周,内部可填入密封胶或密封圈,装配膜电极后将反应区与其他区域分隔开;氧气流场板上氧气、氢气通道设计有凸台,与氧气氢气复合流场板上的对应通道的凹台配合,在配合前涂有密封胶,形成密封的主氢气或主氧气通道。

9.前述质子交换膜燃料电池结构中,氧气氢气复合流场板的一侧有氧气流场,另一侧设计有氢气流场,氧气进入或流出设有与氧气通道相同的配流孔,以及氢气进入或流出设有与氢气通道相通的配流孔,两侧都设计有密封槽环绕流场四周,内部填入密封胶或密封圈,装配膜电极后将反应区与其他区域分隔开;氧气氢气复合流场板上氧气、氢气通道设计有凸台、凹台,与氢气流场板、氧气流场板以及相邻氧气氢气复合流场板上的对应通道的凹台或凸台配合,在配合前涂有密封胶,形成密封的主氢气或主氧气通道。

10.前述质子交换膜燃料电池结构中,氢气流场板上具有与氢气通道分别相通的氢气配流进孔、出孔,氢气流场板上设计有密封槽环绕流场四周,内部填入密封胶或密封圈,装配膜电极后将反应区与其他区域分隔开;氢气流场板上氧气、氢气通道设计有凹台,与氧气氢气复合流场板上的对应通道的凸台配合,在配合前涂有密封胶,形成密封的主氢气或主氧气通道。

11.前述质子交换膜燃料电池结构中,所述质子交换膜包括第一质子交换膜、第二质子交换膜,所述复合电极包括第一复合电极、第二复合电极,顺序依次为氢电极、第一质子交换膜、第一复合电极、第二质子交换膜、第二复合电极、依次到第n个质子交换膜、第n个复合电极、第n+1个质子交换膜以及氧电极组成膜电极极组。

12.进一步,前述质子交换膜燃料电池结构中,所述复合电极与质子交换膜热合组成电极复合体成为热合复合电极。

13.进一步,前述质子交换膜燃料电池结构包括氢流场板、氢电极、第一热合复合电极与第一氧气氢气复合流场板、第一复合电极与第二氧气氢气复合流场板、第二热合复合电极与第三氧气氢气复合流场板、依次类推直至氧电极和氧流场板;氢流场板、氢电极、第一热合复合电极与第一氧气氢气复合流场板、第一复合电极与第二氧气氢气复合流场板、第二热合复合电极与第三氧气氢气复合流场板、氧电极和氧流场板之间依次贴合。

14.本发明具有如下的技术效果和优点:

15.1、取消了传统燃料电池的双极板结构,双极板由于要具有导电功能,一般为石墨材料,在其上加工流场、氢氧气孔、密封槽等加工难度高,成本高;而本发明流场板仅起到流场分配氢氧气的作用,可以采用塑料材质注塑而成复杂的流场,因而成本低;

16.2、在燃料电池单元串联时,一个燃料电池单元的膜电极中氢电极集流体与另一个燃料电池单元的膜电极中的氧电极的集流体直接相连或共用,起到内部串联的作用,避免了传统燃料电池结构中,单元电池的串联靠双极板,而双极板与膜电极也是机械接触传递电子不稳定的弊端。

附图说明

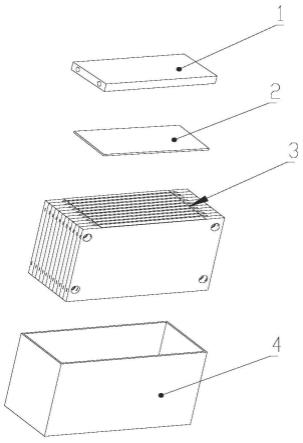

17.图1为本发明的质子交换膜氢燃料电池堆模组的爆炸图。

18.图2(1)和2(2)为本发明的质子交换膜氢燃料电池堆模组的燃料电池堆的组成爆炸图,其中图2(1)为本发明的质子交换膜氢燃料电池堆模组的燃料电池堆的组成立体图,图2(2)为本发明的质子交换膜燃料电池堆模组的燃料电池堆的爆炸图。

19.图3(1.1)-3(3)为本发明的燃料电池堆的的复合电极的结构示意图,其中图3(1.1)为平面图,图3(1.2)为侧面图,图3(2)为立体图,图3(3)为复合电极与相邻燃料电池单元串联起来的结构示意图。

20.图4(1.1)-4(4.2)为本发明的燃料电池堆的流场板的结构示意图,其中图4(1.1)为图4(1.2)氧气流场板的a-a截面图,图4(1.2)为氧气流场板的平面图,图4(2.1)为氧气氢气复合流场板的a向平面图,图4(2.2)为氧气流场板的侧面图,图4(2.3)为氧气氢气复合流场板的b向平面图,图4(3.1)为图4(3.2)的氢气流场板的b-b截面图,图4(3.2)为氢气流场板的平面图,图4(4.1)为膜电极与流场板之间的装配关系的侧面图,图4(4.2)为膜电极与流场板之间的装配关系的平面图。

21.图5(1)-5(3)为本发明的复合电极与质子交换膜热合而成的电极复合体的示意图,其中图5(1)为平面图,图5(2)为图5(1)的a-a截面图,图5(3)为图5(2)的部位ii的放大图。

22.图6为本发明的另一实施例的质子交换膜氢燃料电池堆模组的燃料电池堆结构的示意图。

具体实施方式

23.下面结合附图详细说明本发明的具体实施方式。以下实施例用于说明本发明,但不用来限制本发明的范围。

24.在附图中,1为液冷板,2为导热绝缘垫,3为燃料电池堆,4为外壳,3-1为氢电极,3-2为质子交换膜,3-3为复合电极,3-4为氧电极,3-5为氧气流场板,3-6为(氧气氢气)复合流场板,3-7为氢气流场板。

25.如图1所示,是本发明的质子交换膜氢燃料电池堆模组的爆炸图。其由液冷板1、导热绝缘垫2、燃料电池堆3、外壳4组成。液冷板1通过导热绝缘垫2与燃料电池堆3的集流体紧贴传导热能,外壳4将燃料电池堆3固定起来。

26.实施例1:

27.如图2(1)-2(2)所示的燃料电池堆3的组成爆炸图。图2(1)是燃料电池堆3的立体图示,图2(2)是燃料电池堆3的爆炸图。本燃料电池堆3是由总正端即一个燃料电池单元的氢电极3-1、第一质子交换膜3-2、第一复合电极3-3、第二质子交换膜3-2、第二复合电极3-3、依次到第n个质子交换膜3-2、第n个复合电极3-3、第n+1个质子交换膜3-2以及氧电极3-4

即燃料电池堆总负组成了本发明的燃料电堆的膜电极极组,其中复合电极3-3如图3(1.1)-3(3)所示,是由材质为碳布或炭纸的集流体以及涂覆其上催化物质制成,其如图3(1.2)左外侧涂覆的是氧电极催化层,右外侧涂覆的是氢电极催化层,该复合电极3-3的作用分别在相邻燃料电池单元的第一个单元为氧电极在第二单元为氢电极,并由于共用集流体,将相邻燃料电池单元串联起来如图3(3)所示。另外,如图2(2)爆炸图的上部为本发明所描述的氢燃料电堆3的膜电极极组外,还有与之匹配的流场板3-5、3-6、3-7,其中,流场板3-5为氧气流场板、流场板3-6为氧气氢气复合流场板、流场板3-7为氢气流场板。流场板3-5与氧电极3-4贴合,流场板3-6插入复合电极3-3的n型内,左侧的氧气流场面紧贴复合电极3-3的氧电极侧,右侧的氢气流场面紧贴复合电极3-3的氢电极侧,流场板3-7与氢电极3-1贴合,流场板之间通过流场板上的凸台与凹台定位嵌合并通过密封胶密封如图4(4.1)和4(4.2),形成主氧气、氢气通道如图2(1)和2(2)所示的侧面的4个孔。

28.如图4(1.1)和4(1.2)为氧气流场板3-5,其上有与氧气通道分别相通的氧气配流进孔、出孔,氧气流向箭头所示;其上设计还有密封槽环绕流场四周,内部可填入密封胶或密封圈,装配膜电极后将反应区与其他区域分隔开;其上氧气、氢气通道设计有凸台,可以与复合流场板3-6上的对应通道的凹台配合,在配合前涂有密封胶,形成密封的主氢气或主氧气通道。

29.如图4(2.1)-4(2.3)为氧气氢气复合流场板3-6,其一侧有氧气流场,如箭头所示,另一侧,设计有氢气流场,如箭头所示。氧气进入(流出)设有与氧气通道相同的配流孔,以及氢气进入(流出)设有与氢气通道相通的配流孔。两侧都设计有密封槽环绕流场四周,内部填入密封胶或密封圈,装配膜电极后将反应区与其他区域分隔开;其上氧气、氢气通道设计有凸台、凹台,可以与氢气流场板3-7、氧气流场板3-5以及相邻复合流场板3-6上的对应通道的凹台或凸台配合,在配合前涂有密封胶,形成密封的主氢气或主氧气通道。

30.如图4(3.1)和4(3.2)为氢气流场板3-7,其上有与氢气通道分别相通的氢气配流进孔、出孔,氢气流向箭头所示;其上设计有密封槽环绕流场四周,内部填入密封胶或密封圈,装配膜电极后将反应区与其他区域分隔开;其上氧气、氢气通道设计有凹台,可以与复合流场板3-6上的对应通道的凸台配合,在配合前涂有密封胶,形成密封的主氢气或主氧气通道。

31.如图4(4.1)和4(4.2)所示为膜电极与流场板之间的装配关系。以复合流场板3-6与膜电极(3-2+3-3)与复合流场板3-6之间的配合图示的举例。两个流场板3-6把膜电极(由质子交换膜与电极组成)夹在中间,通过密封槽灌胶,使得在氧电极侧,膜电极、氧气流场板形成一个密闭空间,氧气的进出只能从配流孔进出;同样在氢电极侧,膜电极、氢气流场板形成一个密闭空间,氢气的进出只能从配流孔进出。

32.实施例2:与实施例1的主要区别为膜电极的结构不同,其他结构件相同。

33.如图5(1)-5(3)所示,先定义复合电极3-3与质子交换膜3-2热合组成的电极复合体为热合复合电极3-3(热合)。

34.如图6所示,该实施例中的燃料电池堆结构(从左到右)由一个氢流场板3-7,一个氢电极3-1,第一热合复合电极3-3(热合)与第一复合流场板3-6、第一复合电极3-3与第二复合流场板3-6、第二热合复合电极3-3(热合)与第三复合流场板3-6、一个氧电极3-4、一个氧流场板3-5组成。

35.其他气路、以及密封结构都与前所述的实施例相同。

36.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1