一种RFID倒封装芯片贴装装置的制作方法

一种rfid倒封装芯片贴装装置

技术领域

1.本技术涉及rfid芯片加工技术领域,尤其涉及一种rfid倒封装芯片贴装装置。

背景技术:

2.无线射频识别即射频识别技术(radio frequency identification,rfid),是自动识别技术的一种,通过无线射频方式进行非接触双向数据通信,利用无线射频方式对记录媒体(电子标签或射频卡)进行读写,从而达到识别目标和数据交换的目的,其被认为是21世纪最具发展潜力的信息技术之一。rfid芯片是无线射频系统中的最核心部件,为了使得rfid芯片质量更加可靠,对于rfid芯片的加工研究也越来越多。

3.但是,在rfid倒封装芯片贴装工艺中,传统的贴装装置的贴装吸头使用使用常规伺服电机货步进电机驱动,需要设计复杂的传动机构,导致贴装装置体积大,机构复杂,且无法实现高速高精度的贴合。

技术实现要素:

4.有鉴于此,本技术的目的是提供一种rfid倒封装芯片贴装装置,解决传统的贴装装置体积大,机构复杂,且无法实现高速高精度的贴合的技术问题。

5.为达到上述技术目的,本技术提供了一种rfid倒封装芯片贴装装置,包括固定座、旋转驱动装置、往复驱动装置以及贴装吸头;

6.所述往复驱动装置安装于所述固定座,且与所述旋转驱动装置连接,用于带动所述旋转驱动装置往复运动;

7.所述旋转驱动机构包括旋转电机以及柔性缓冲旋转机构;

8.所述柔性缓冲旋转机构包括电机连接杆、进气座、第一连接头、第二连接头、弹性件、通气导杆以及柔性的气管;

9.所述进气座安装于所述固定座上且位于所述旋转电机的输出轴下方,所述进气座自上而下设有贯通自身且与所述输出轴对应的通腔;

10.所述电机连接杆沿通腔的中心轴线方向可转动地穿设于所述通腔,所述电机连接杆朝向所述旋转电机的一端与所述旋转电机的输出轴同步转动连接,所述电机连接杆的另一端与所述第一连接头同步转动连接;

11.所述电机连接杆位于所述通腔内的杆段外径小于所述通腔内径,所述电机连接杆位于所述通腔内的杆段与通腔之间在靠近通腔的两端开口位置分别设有密封圈;

12.所述电机连接杆内设有第一导气通道,所述电机连接杆位于所述通腔内的杆段上于两个所述密封圈之间位置设有若干连通所述第一导气通道的导通孔;

13.所述进气座一外侧壁上设有连通所述第一导气通道的第一气接头;

14.所述第一连接头通过所述弹性件与所述第二连接头活动连接,且所述第一连接头与所述第二连接头之间在所述旋转驱动装置的往复运动方向上具有弹性缓冲间隙;

15.所述第一连接头内设有第二导气通道,所述第一连接头一外侧壁上还设有连通所

述第二导气通道的第二气接头;

16.所述第二连接头内设有第三导气通道,所述第二连接头一外侧壁上设有连通所述第三导气通道的第三气接头;

17.所述第二气接头与所述第三气接头通过所述气管连接导通;

18.所述通气导杆一端与所述第二连接头连接,且与所述第三导气通道连通,所述通气导杆的另一端与所述贴装吸头连接,且与所述贴装吸头的吸嘴连通。

19.进一步地,所述往复驱动装置包括直线电机、光栅读头以及光电开关;

20.所述直线电机设于所述旋转电机旁侧,且所述直线电机的驱动端通过连接臂与所述旋转电机连接;

21.所述光栅读头设于所述连接臂上方,用于定位所述连接臂;

22.所述光电开关设于所述旋转电机上方;

23.所述旋转电机上远离自身输出轴位置设有用于触发所述光电开关的触发部。

24.进一步地,所述直线电机为音圈电机。

25.进一步地,所述固定座上设有导轨;

26.所述旋转电机外连接有安装板;

27.所述安装板与所述导轨滑动配合。

28.进一步地,所述第一连接头包括连接块以及呈t型的限位块;

29.所述连接块朝向所述电机连接杆另一端的一面设有供所述电机连接杆的另一端伸入的第一环形凸起;

30.所述第一环形凸起的底部设有所述第二导气通道;

31.所述限位块的竖直部一端与所述连接块背离所述电机连接杆另一端的一面中部垂直一体连接;

32.所述第二连接头上设有与所述连接配合的且为t型的开口槽;

33.所述连接块背离所述电机连接杆另一端的一面与所述第二连接头朝向所述连接块的一面之间形成所述弹性缓冲间隙;

34.所述弹性件安装于所述第一连接头与所述第二连接头之间,所述弹性件的一端与所述第一连接头接触相抵,另一端与所述第二连接头接触相抵。

35.进一步地,所述第一连接头与所述第二连接头之间连接有至少两个导柱;

36.至少两个所述导柱依次穿过所述连接块、所述第二连接头于所述开口槽位置以及所述限位块。

37.进一步地,所述弹性件具体为弹簧;

38.所述弹簧的压缩量可调节。

39.进一步地,所述弹簧数量为两个;

40.所述连接块背离所述电机连接杆另一端的一面于所述限位部的两侧位置分别设有与所述弹簧一一对应的第一凹槽;

41.所述第二连接头朝向所述连接块的一面上分别设有与所述第一凹槽一一对应的第二凹槽;

42.所述弹簧的一端伸入所述第一凹槽,第二端伸入所述第二凹槽;

43.所述连接块上还设有安装有与所述第一凹槽一一对应的调节螺丝;

44.所述调节螺丝的一端活动伸入所述第一凹槽且与所述弹簧接触相抵。

45.进一步地,所述固定座上还设有轴承座;

46.所述轴承座内间隔设有两个轴承,以及导套;

47.所述导套连接于两个所述轴承之间;

48.所述通气导杆活动穿过所述导套。

49.进一步地,所述旋转电机为步进电机。

50.从以上技术方案可以看出,本技术与贴装吸头的吸嘴连通的整个通气管路分别由位于两个密封圈之间的通腔区域、内设在电机连接杆的第一导气通道、内设在第一连接头的第二导气通道、气管、内设在第二连接头的第三导气通道以及通气导杆组成,整个通气管路仅有通气导杆与气管外漏,其它基本为隐藏式设计,尽可能减少外部管道的布设,使得整体装置结构紧凑精简。而且,第一连接头通过弹性件与第二连接头活动连接且第一连接头与第二连接头之间在旋转驱动装置的往复运动方向上具有弹性缓冲间隙,这样的设计使得贴装吸头在往复运动方向上具有一定的弹性位移,从而可以实现高速高精度的贴合。总的来说,本技术在旋转电机与贴装吸头之间设置柔性缓冲旋转机构,不仅保证了旋转电机与贴装吸头的转动控制,还能减少外部管道的布设,使得整体装置小型化轻量化,以及使得贴装吸头在往复运动方向上具有一定的弹性位移,从而可以更好地实现高速高精度的贴合。

附图说明

51.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

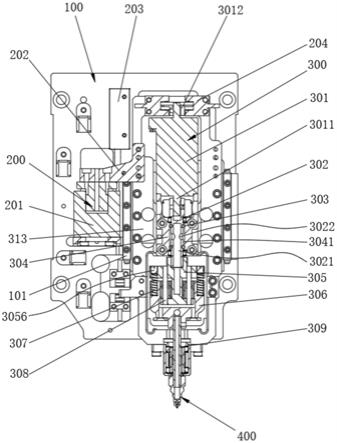

52.图1为本技术中提供的一种rfid倒封装芯片贴装装置的第一剖视图;

53.图2为本技术中提供的一种rfid倒封装芯片贴装装置的第二剖视图;

54.图3为本技术中提供的一种rfid倒封装芯片贴装装置的正视图;

55.图4为本技术中提供的一种rfid倒封装芯片贴装装置的局部剖视图

56.图中:100、固定座;101、导轨;200、往复驱动装置;201、直线电机;202、连接臂;203、光栅读头;204、光电开关;300、旋转驱动装置;301、旋转电机;3011、输出轴;3012、触发部;302、电机连接杆;3021、第一导气通道;3022、导通孔;303、密封圈;304、进气座;3041、通腔;3042、第一气接头;305、第一连接头;3051、第二导气通道;3052、连接块;3053、限位块;3054、第一凹槽;3055、第一环形凸起;3056、调节螺丝;306、第二连接头;3061、第三导气通道;3062、开口槽;3063、第二凹槽;3064、第二环形凸起;307、弹性件;308、导柱;309、通气导杆;310、第二气接头;311、第三气接头;312、气管;313、安装板;400、贴装吸头;501、轴承座;502、导套;503、轴承。

具体实施方式

57.下面将结合附图对本技术实施例的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术实施例一部分实施例,而不是全部的实施例。基于本技术实施例中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属

于本技术实施例保护的范围。

58.在本技术实施例的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

59.在本技术实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可更换连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术实施例中的具体含义。

60.本技术实施例公开了一种rfid倒封装芯片贴装装置。

61.请参阅图1以及图2,本技术实施例中提供的一种rfid倒封装芯片贴装装置的一个实施例包括:

62.固定座100、旋转驱动装置300、往复驱动装置200以及贴装吸头400。其中,往复驱动装置200安装于固定座100,且与旋转驱动装置300连接,用于带动旋转驱动装置300往复运动。固定座100作为一个承载结构,其具体结构可以根据实际需要进行设计,至少满足能够对旋转驱动装置300、往复驱动装置200进行安装固定,不做限制。

63.就旋转驱动机构来说,包括旋转电机301以及柔性缓冲旋转机构。其中,柔性缓冲旋转机构包括电机连接杆302、进气座304、第一连接头305、第二连接头306、弹性件307、通气导杆309以及柔性的气管312。

64.进气座304安装于固定座100上且位于旋转电机301的输出轴3011下方,且进气座304自上而下设有贯通自身且与输出轴3011对应的通腔3041,进气座304的结构不做限制。

65.电机连接杆302沿通腔3041的中心轴线方向可转动地穿设于通腔3041,也即是电机连接杆302的中心轴线与通腔3041的中心轴线重合,电机连接杆302与进气座304之间的转动配合可以是通过径向轴承,例如在进气座304上于通腔3041的两端口位置分别嵌装径向轴承,而电机连接杆302则穿过该径向轴承实现与进气座304的连接配合。

66.电机连接杆302朝向旋转电机301的一端与旋转电机301的输出轴3011同步转动连接,可以在电机连接杆302朝向旋转电机301的一端上开设连接孔,再供输出轴3011伸入并通过插销紧固件进行锁止配合。电机连接杆302的另一端与第一连接头305同步转动连接,其连接配合方式可以同上,当然,也都可以是采用其他的同步转动连接手段进行同步转动连接,不做限制。

67.电机连接杆302位于通腔3041内的杆段外径小于通腔3041内径,这样可以使得该杆段外壁与通腔3041内壁之间形成导通间隙;为了使得该导通间隙能够密封,同时不会影响到电机连接杆302的转动,在电机连接杆302位于通腔3041内的杆段与通腔3041之间在靠近通腔3041的两端开口位置分别设有密封圈303,其中密封圈303可以是嵌固在电机连接杆302的该杆段并与通腔3041内壁可转动密封接触,或嵌固于通腔3041内壁上并与电机连接杆302该杆段外壁可转动密封接触。

68.电机连接杆302内设有第一导气通道3021,电机连接杆302位于通腔3041内的杆段

上于两个密封圈303之间位置设有若干连通第一导气通道3021的导通孔3022,进气座304一外侧壁上设有连通第一导气通道3021的第一气接头3042,通过上述这样的设计,即使电机连接杆302发生转动,其自身的导通孔3022可以一直与第一气接头3042导通,第一气接头3042可以用于连接真空泵。

69.第一连接头305通过弹性件307与第二连接头306活动连接,且第一连接头305与第二连接头306之间在旋转驱动装置300的往复运动方向上具有弹性缓冲间隙,第一连接头305转动时同步带动第二连接头306进行转动,通过该形成的弹性缓冲间隙,可以提供贴装吸头400一定的弹性缓冲位移,使在贴装吸头400在贴装芯片时,能够更好地贴紧芯片,同时提供的缓冲位移也能够防止压坏芯片。

70.第一连接头305内设有第二导气通道3051,第一连接头305一外侧壁上还设有连通第二导气通道3051的第二气接头310;第二连接头306内设有第三导气通道3061,第二连接头306一外侧壁上设有连通第三导气通道3061的第三气接头311;第二气接头310与第三气接头311通过气管312连接导通,气管312为柔性设计的目的是避免对弹性缓冲间隙形成干涉。

71.通气导杆309一端与第二连接头306连接,且与第三导气通道3061连通,通气导杆309的另一端与贴装吸头400连接,且与贴装吸头400的吸嘴连通。通气导杆309与第二连接头306之间也为同步转动连接,其连接方式亦可参考上述提出的电机连接杆302与输出轴3011之间的同步转动连接配合,具体不做限制。

72.从以上技术方案可以看出,本技术与贴装吸头400的吸嘴连通的整个通气管312路分别由位于两个密封圈303之间的通腔3041区域、内设在电机连接杆302的第一导气通道3021、内设在第一连接头305的第二导气通道3051、气管312、内设在第二连接头306的第三导气通道3061以及通气导杆309组成,整个通气管312路仅有通气导杆309与气管312外漏,其它基本为隐藏式设计,尽可能减少外部管道的布设,使得整体装置结构紧凑精简。而且,第一连接头305通过弹性件307与第二连接头306活动连接且第一连接头305与第二连接头306之间在旋转驱动装置300的往复运动方向上具有弹性缓冲间隙,这样的设计使得贴装吸头400在往复运动方向上具有一定的弹性位移,从而可以实现高速高精度的贴合。总的来说,本技术在旋转电机301与贴装吸头400之间设置柔性缓冲旋转机构,不仅保证了旋转电机301与贴装吸头400的转动控制,还能减少外部管道的布设,使得整体装置小型化轻量化,以及使得贴装吸头400在往复运动方向上具有一定的弹性位移,从而可以更好地实现高速高精度的贴合。

73.以上为本技术实施例提供的一种rfid倒封装芯片贴装装置的实施例一,以下为本技术实施例提供的一种rfid倒封装芯片贴装装置的实施例二,具体请参阅图1至图4。

74.基于上述实施例一的方案:

75.进一步地,就往复驱动装置200结构组成来说,包括直线电机201、光栅读头203以及光电开关204。其中,直线电机201设于旋转电机301旁侧,并且直线电机201的驱动端具体通过连接臂202与旋转电机301连接,从而带动旋转驱动装置300整体往复运动,进而带动贴装吸头400往复运动。

76.光栅读头203设于连接臂202上方,用于定位连接臂202,光电开关204设于旋转电机301上方,旋转电机301上远离自身输出轴3011位置设有用于触发光电开关204的触发部

3012。通过光栅读头203与连接臂202的运动进行定位结合光电开关204对旋转电机301的定位,能够更好的保证贴装吸头400上下运动过程中的位置精度。

77.进一步地,直线电机201可以为音圈电机,音圈电机具有体积小重量轻的优点,适合高速短距离往复运动、配合光栅读头203位置反馈,可以实现贴装吸头400高精度高速高频率上下贴装。

78.进一步地,固定座100上设有导轨101,导轨101可以是微型导轨101,不做限制。旋转电机301外连接有安装板313,安装板313与导轨101滑动配合。进而使得旋转电机301能够与固定座100之间滑动配合,通过与导轨101的滑动配合,也使得旋转电机301的运动更加平稳可靠。

79.进一步地,就第一连接头305与第二连接头306之间的配合来说,第一连接头305包括连接块3052以及呈t型的限位块3053,连接块3052朝向电机连接杆302另一端的一面设有供电机连接杆302的另一端伸入的第一环形凸起3055,第一环形凸起3055的底部设有第二导气通道3051;第一环形凸起3055的设计方便第一连接头305与电机连接杆302的同步转动连接,同时也方便第一导气通道3021与第二导气通道3051的连接导通。本技术中第二连接头306朝向贴装吸头400的一面上可以设置供通气导杆309活动伸入的第二环形凸起3064,而第二环形凸起3064的底部可以设有对应的第三通气通道,这样设置方便了第二连接头306与通气导杆309的同步转动连接配合,也方便了第三导气通道3061与通气导杆309之间的导通。

80.限位块3053的竖直部一端与连接块3052背离电机连接杆302另一端的一面中部垂直一体连接,第二连接头306上设有与连接配合的且为t型的开口槽3062,同为t型的限位块3053与开口槽3062之间的配合,能够使得第一连接头305与第二连接头306在往复方向上活动连接配合,同时能够限制第一连接头305或第二连接头306活动,避免第一连接头305与第二连接头306脱离。

81.连接块3052背离电机连接杆302另一端的一面与第二连接头306朝向连接块3052的一面之间形成弹性缓冲间隙,弹性件307安装于第一连接头305与第二连接头306之间,弹性件307的一端与第一连接头305接触相抵,另一端与第二连接头306接触相抵。

82.进一步地,为了使得第一连接头305与第二连接头306之间的连接配合更加平稳可靠,第一连接头305与第二连接头306之间连接有至少两个导柱308,至少两个导柱308依次穿过连接块3052、第二连接头306于开口槽3062位置以及限位块3053。

83.进一步地,弹性件307具体可以为弹簧,也弹簧为例,该弹簧的压缩量可以是可调节设计,这样就可以通过调节弹簧的压缩量来将贴装压力控制在一定范围,放置压坏芯片,适用性也更好。

84.进一步地,弹簧数量具体为两个,连接块3052背离电机连接杆302另一端的一面于限位部的两侧位置分别设有与弹簧一一对应的第一凹槽3054;第二连接头306朝向连接块3052的一面上分别设有与第一凹槽3054一一对应的第二凹槽3063,弹簧的一端伸入第一凹槽3054,第二端伸入第二凹槽3063。

85.就弹簧压缩量的调节来说,在连接块3052上还设有安装有与第一凹槽3054一一对应的调节螺丝3056,调节螺丝3056的一端活动伸入第一凹槽3054且与弹簧接触相抵。通过旋转调节螺丝3056,控制调节螺丝3056一端伸入第一凹槽3054的伸入量,进而实现对弹簧

的压缩量调节。当然,调节螺丝3056也可以用其它螺纹调节件进行替换,不做限制。

86.进一步地,为了对通气导杆309起到一个支撑限位的作用,同时不影响通气导杆309的转动及轴向位移变化,进一步提高装置的稳定可靠性,在固定座100上还设有轴承座501。其中,轴承座501内间隔设有两个轴承503,以及导套502;轴承503可以是深沟球轴承,具体不做限制。而导套502连接于两个轴承503之间,通气导杆309活动穿过导套502。导套502能够对通气导杆309起到限位支撑作用,同时也不会影响通气导杆309的转动以及轴向的位移变化。

87.进一步地,旋转电机301可以为步进电机。高精度的步进电机的步距角为0.72度,重量只有200g,可保证芯片贴装时角度精准,并使得整体装置更进一步轻量化。

88.以上对本技术所提供的一种rfid倒封装芯片贴装装置进行了详细介绍,对于本领域的一般技术人员,依据本技术实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1