一种月牙状MoS2/氧化果渣碳钠离子电池负极材料及制备方法

一种月牙状mos2/氧化果渣碳钠离子电池负极材料及制备方法

技术领域

1.本发明属于钠离子电池电极材料制备技术领域,具体涉及一种月牙状mos2/氧化果渣碳钠离子电池负极材料及制备方法。

背景技术:

2.锂离子电池已经广泛应用于日常生活中,但是锂离子电池的大规模应用受限于锂资源的短缺。与锂相比,钠资源分布广泛、储量高且成本低,所以钠离子电池有望成为锂离子电池的替代品之一。二硫化钼(mos2)具有s

‑

mo

‑

s三明治层状结构,层间存在弱的范德华力,有利于离子嵌入脱出,其理论比容量较高(670mah g

‑1),但是mos2导电性较差且充放电过程中mos2易叠加导致循环性能差等缺点。

3.研究者致力于改善mos2的稳定性和导电性,其中一个重要措施是将mos2与导电碳材料复合。例如,luo等人通过采用水热法制备的三维纳米花状mos2/碳(mos2/c nf),wu等人采用水热法制备的mos2/c微球组装成钠离子电池,相关技术的制备工艺较复杂,成本较高,对环境不友好,制备的材料性能并不能满足需求。

技术实现要素:

4.为了解决现有技术中的问题,本发明提供了一种月牙状mos2/氧化果渣碳钠离子电池负极材料及制备方法,制备方法具有成本较低、制备简单、重复性高、绿色环保安全的优点,有利于规模化生产;制备的m

o

s2/氧化果渣碳纳米负极材料用于钠离子电池时具有高的比容量和优异的循环稳定性。

5.为了实现以上目的,本发明提供了一种月牙状mos2/氧化果渣碳钠离子电池负极材料的制备方法,包括以下步骤:

6.1)制备氧化果渣碳:

7.1.1)取质量比为(2~6):1的果渣碳和硝酸钠放入浓硫酸中进行冰浴处理,冰浴处理后缓慢加入足量的高锰酸钾,在10℃搅拌反应;

8.1.2)在35℃下进行恒温水浴并搅拌;

9.1.3)缓慢补加足量的水,在98℃下搅拌,再加入过氧化氢溶液同时搅拌直至气泡消失;

10.1.4)趁热离心分离,将剩余的固体物清洗至中性并干燥,得到氧化果渣碳;

11.2)取质量比为1:(1~5)的氧化果渣碳和钼酸铵分散于足量的水中,搅拌的同时在100℃下加热,使蒸发进行重新自组装,制备出钼酸铵/氧化果渣碳预制体;

12.3)将质量比为1:(1~8)的钼酸铵/氧化果渣碳预制体和硫粉混合研磨,再在惰性气氛下在600~800℃加热并保温,冷却后洗涤干燥,即得月牙状mos2/氧化果渣碳钠离子电池负极材料。

13.优选地,所述步骤1.1)中取1.40~4.20g的果渣碳和0.70g的硝酸钠放入35~98ml的浓硫酸中,冰浴处理后缓慢加入5.0~17.0g的高锰酸钾。

14.优选地,所述步骤1.1)中冰浴处理为在0℃保持0.5~2.5h。

15.优选地,所述步骤1.3)中补加196~531ml的水。

16.优选地,所述步骤1.3)中加入100~180ml浓度为30%过氧化氢溶液。

17.优选地,所述步骤1.4)中依次用50~130ml浓度为5%的hcl和去离子水清洗数次至中性。

18.优选地,所述步骤2)中将0.50g的氧化果渣碳和0.50~2.50g的钼酸铵充分分散在60ml水中。

19.优选地,所述步骤3)中将0.60g的钼酸铵/氧化果渣碳预制体与0.60~4.80g的硫粉混合后机械研磨,再置于管式加热炉中加热。

20.优选地,所述步骤3)中加热在氩气氛下,氩气流速为10~50sccm;管式加热炉的升温速率是6~10℃min

‑1;洗涤为用去离子水和无水乙醇分别依次洗涤,干燥是采用冷冻干燥10~22h。

21.本发明还提供了一种月牙状mos2/氧化果渣碳钠离子电池负极材料,采用上述的一种月牙状mos2/氧化果渣碳钠离子电池负极材料的制备方法制备得到,月牙状mos2纳米片原位生长在三维的氧化果渣碳结构上,mos2纳米片尺寸为100~150nm,在电流密度1ag

‑1下循环时,初始可逆容量为555.4mah g

‑1,循环200圈后,可逆容量保持在399.3mah g

‑1,库伦效率达99.3%。

22.与现有技术相比,本发明制备方法通过类hummers法制备氧化果渣碳(oapc);以氧化果渣碳为碳源、钼酸铵为钼源,置于水中搅拌蒸干得到预制体;将预制体与硫粉混合进行高温固相反应,即可制备得到三维氧化果渣碳支撑的月牙状m

o

s2负极材料,对果渣碳进行类hummers法氧化处理,增加表面活性官能团从而有利于m

o

s2形核生长,利用氧化果渣碳的三维导电网络可以暴露更多的活性位点供m

o

s2原位生长,有效避免m

o

s2在充放电过程中结构坍塌,保持稳定的结构,有利于缓解体积膨胀和使电解液充分渗透,确保了较短的钠离子和电子传输距离,表现出优异的储钠性能;本发明使用的碳源为氧化果渣碳,是对果渣的回收再利用,该水热

‑

固相法操作简单、能耗低、重复性高,适合大规模生产制备,并在钠离子电池应用方面具有显著的科学意义。制备方法过程简单易控,产物一致性好,成本较低,重复性高,绿色环保安全,有利于工业化生产。

23.本发明制备的合成的月牙状m

o

s2/oapc纳米复合材料,月牙状mos2纳米片原位生长在三维的氧化果渣碳结构上,mos2纳米片尺寸为约为100~150nm。m

o

s2与氧化果渣碳产生了显著的协同增效作用,有利于反应电子的转移,从而提高m

o

s2/oapc的储钠稳定性。mos2/oapc复合材料作为钠离子电池负极材料时,在长循环过程中其容量提升明显且循环稳定性高,在电流密度1ag

‑1下循环时,测得该mos2/oapc钠离子电池负极材料的初始可逆容量为555.4mah g

‑1,随着充放电过程进行,容量保持稳定,循环200圈后,可逆容量依然保持在399.3mah g

‑1,库伦效率达99.3%。说明本发明制备的月牙状mos2/oapc具有高的比容量和优异的循环稳定性,可以作为一种优异的钠离子电池负极材料广泛使用。

附图说明

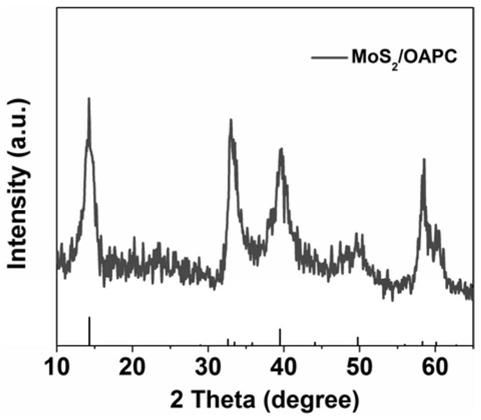

24.图1为本发明实施例3制得的月牙状m

o

s2/氧化果渣碳钠离子电池负极材料的xrd图谱;

25.图2为本发明实施例3制得的月牙状m

o

s2/氧化果渣碳钠离子电池负极材料的sem图;

26.图3为本发明实施例3制备的月牙状m

o

s2/氧化果渣碳和对比例制备的m

o

s2材料分别为负极的钠离子电池的循环性能对比图。

具体实施方式

27.下面结合说明书附图和具体的实施例对本发明作进一步地解释说明,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.本发明提供了一种月牙状mos2/氧化果渣碳钠离子电池负极材料的制备方法,具体包括以下步骤:

29.(1)通过类hummers法制备氧化果渣碳,包括以下步骤:

30.(a)称取质量比为(2~6):1的果渣碳和硝酸钠放入浓硫酸中,具体将果渣碳1.40~4.20g和硝酸钠0.70g于35~98ml浓硫酸的烧杯中,放入冰浴中冷却,在0℃保持0.5~2.5h,再向其中缓慢加入5.0~17.0g高锰酸钾,10℃下搅拌反应1h;

31.(b)再将烧杯转移至35℃恒温水浴并搅拌2h;

32.(c)缓慢补加196~531ml超纯水,在98℃下继续搅拌2h,再加入100~180ml的30%过氧化氢溶液同时搅拌直至气泡消失,以除去未反应的高锰酸钾;

33.(d)在2500rpm下趁热离心,将滤液离心并倾析出上清液,然后将剩余的固体物依次用50~130ml的5%hcl和去离子水,重复该步骤至少三次,清洗至中性;

34.(e)随后,采用冷冻干燥法将材料干燥12h,得到氧化果渣碳;

35.(2)以质量比为1:(1~5)的氧化果渣碳和钼酸铵分散于足量的水中,具体将氧化果渣碳0.50g与钼酸铵0.50~2.50g配比,充分分散在60ml水溶液中,磁力搅拌的同时进行100℃加热,使其蒸发进行重新自组装,制备出钼酸铵/氧化果渣碳预制体;

36.(3)将质量比为1:(1~8)的钼酸铵/氧化果渣碳预制体和硫粉混合研磨,具体将钼酸铵/氧化果渣碳预制体0.60g与硫粉0.60~4.80g配比混合,机械研磨在一起,置于管式加热炉后段,在氩气氛下加热到600~800℃并保温2h,氩气流速为10~50sccm,管式炉升温速率是6~10℃min

‑1,自然冷却至室温即可,产物用去离子水和无水乙醇分别依次洗涤,冷冻干燥的方式干燥10~22h后,即得到mos2/oapc复合材料。

37.本发明还提供了一种采用上述制备方法制得的月牙状mos2/氧化果渣碳钠离子电池负极材料,即mos2/oapc复合材料,月牙状mos2纳米片原位生长在三维的氧化果渣碳结构上,mos2纳米片尺寸为100~150nm,在长循环过程中其容量提升明显且循环稳定性高,在电流密度1ag

‑1下循环时,测得该mos2/oapc钠离子电池负极材料的初始可逆容量为555.4mah g

‑1,随着充放电过程进行,容量保持稳定,循环200圈后,可逆容量依然保持在399.3mah g

‑1,库伦效率达99.3%。

38.下面结合具体的实施例对本发明进行详细说明。

39.实施例1:

40.包括以下步骤:

41.(1)通过类hummers法制备氧化果渣碳,包括以下步骤:

42.(a)称取果渣碳1.40g和硝酸钠0.70g于35ml浓硫酸的烧杯中,放入冰浴中冷却在0℃,保持0.5h,向其中缓慢加入5.0g高锰酸钾,在10℃搅拌反应1h;

43.(b)再将烧杯转移至35℃恒温水浴并搅拌2h;

44.(c)缓慢补加196ml超纯水,在98℃继续搅拌2h,再加入100ml的30%过氧化氢同时搅拌直至气泡消失,以除去未反应的高锰酸钾;

45.(d)在2500rpm趁热离心,将滤液离心并倾析出上清液,然后将剩余的固体材料依次用50ml的5%hcl和去离子水,重复该步骤至少三次,清洗至中性;

46.(e)随后,采用冷冻干燥法将材料干燥12h,即得氧化果渣碳;

47.(2)将氧化果渣碳0.50g与钼酸铵0.50g充分分散在60ml水溶液中,磁力搅拌的同时进行加热至100℃,使其蒸发进行重新自组装,制备出钼酸铵/氧化果渣碳的预制体;

48.(3)将钼酸铵/氧化果渣碳预制体0.60g与硫粉0.60g混合,机械研磨在一起,置于管式加热炉后段,在氩气氛10sccm下以6℃min

‑1加热到600℃并保温2h,自然冷却至室温后用去离子水和无水乙醇分别依次洗涤,冷冻干燥10h后,即得到mos2/oapc复合材料。

49.实施例2:

50.包括以下步骤:

51.(1)通过类hummers法制备氧化果渣碳,包括以下步骤:

52.(a)称取果渣碳2.1g和硝酸钠0.70g于50ml浓硫酸的烧杯中,放入冰浴中冷却在0℃,保持1h,向其中缓慢加入8.0g高锰酸钾,在10℃搅拌反应1h。

53.(b)再将烧杯转移至35℃恒温水浴并搅拌2h;

54.(c)缓慢补加280ml超纯水,98℃继续搅拌2h,再加入30%过氧化氢120ml同时搅拌直至气泡消失,以除去未反应的高锰酸钾;

55.(d)2500rpm趁热离心,将滤液离心并倾析出上清液,然后将剩余的固体材料依次用5%hcl 70ml和去离子水,重复该步骤至少三次,清洗至中性;

56.(e)随后,采用冷冻干燥法将材料干燥12h,即得氧化果渣碳;

57.(2)将氧化果渣碳0.50g与钼酸铵1.0g充分分散在60ml水溶液中,磁力搅拌的同时进行加热至100℃,使其蒸发进行重新自组装,制备出钼酸铵/氧化果渣碳的预制体;

58.(3)将钼酸铵/氧化果渣碳预制体0.60g与硫粉1.20g混合,机械研磨在一起,置于管式加热炉后段,在氩气氛20sccm下以7℃min

‑1加热到650℃并保温2h,自然冷却至室温后用去离子水和无水乙醇分别依次洗涤,冷冻干燥13h后,即得到mos2/oapc复合材料。

59.实施例3:

60.包括以下步骤:

61.(1)通过类hummers法制备氧化果渣碳,包括以下步骤:

62.(a)称取果渣碳2.80g和硝酸钠0.70g于68ml浓硫酸的烧杯中,放入冰浴中冷却在0℃,保持1.5h,向其中缓慢加入11.0g高锰酸钾,在10℃搅拌反应1h;

63.(b)再将烧杯转移至35℃恒温水浴并搅拌2h;

64.(c)缓慢补加364ml超纯水,98℃继续搅拌2h,再加入30%过氧化氢140ml同时搅拌直至气泡消失,以除去未反应的高锰酸钾;

65.(d)2500rpm趁热离心,将滤液离心并倾析出上清液,然后将剩余的固体材料依次

用5%hcl 90ml和去离子水,重复该步骤至少三次,清洗至中性;

66.(e)随后,采用冷冻干燥法将材料干燥12h,即得氧化果渣碳;

67.(2)将氧化果渣碳0.50g与钼酸铵1.50g充分分散在60ml水溶液中,磁力搅拌的同时进行加热至100℃,使其蒸发进行重新自组装,制备出钼酸铵/氧化果渣碳的预制体;

68.(3)将钼酸铵/氧化果渣碳预制体0.60g与硫粉2.40g混合,机械研磨在一起,置于管式加热炉后段,在氩气氛30sccm下以8℃min

‑1加热到700℃并保温2h,自然冷却至室温后用去离子水和无水乙醇分别依次洗涤,冷冻干燥16h后,即得到mos2/oapc复合材料。

69.参见图1,从图1可以看出,制得的产物为m

o

s2/oapc,通过与标准卡片对照,其xrd的衍射图谱中每一个衍射峰均可以与mos2标准卡片的衍射峰相对应,表明合成的产物为目标产物mos2/oapc复合材料。

70.参见图2,从微观形貌图中可以看出本发明制备的复合材料的尺寸为纳米级,月牙状mos2纳米片原位生长在三维的氧化果渣碳结构上,纳米片分布均匀,分散良好。

71.作为对比设计m

o

s2材料的制备对比例:将钼酸铵0.60g与硫粉2.40g混合,机械研磨在一起,置于管式加热炉后段,在氩气氛30sccm下以8℃min

‑1加热到700℃并保温2h,自然冷却至室温后用去离子水和无水乙醇分别依次洗涤,冷冻干燥16h后即得到mos2材料。

72.由图3中可以看出,与m

o

s2材料相比,mos2/oapc复合材料作为钠离子电池负极材料时,在长循环过程中其容量提升明显且循环稳定性高,在电流密度1ag

‑1下循环时,测得该mos2/oapc钠离子电池负极材料的初始可逆容量为555.4mah g

‑1,随着充放电过程进行,容量保持稳定,循环200圈后,可逆容量依然保持在399.3mah g

‑1,库伦效率达99.3%。说明本发明制备的月牙状mos2/oapc可以作为一种优异的钠离子电池负极材料广泛使用。

73.实施例4:

74.包括以下步骤:

75.(1)通过类hummers法制备氧化果渣碳,包括以下步骤:

76.(a)称取果渣碳3.5g和硝酸钠0.70g于83ml浓硫酸的烧杯中,放入冰浴中冷却在0℃,保持2h。向其中缓慢加入14.0g高锰酸钾,10℃搅拌反应1h;

77.(b)再将烧杯转移至35℃恒温水浴并搅拌2h;

78.(c)缓慢补加448ml超纯水,98℃继续搅拌2h,再加入30%过氧化氢160ml同时搅拌直至气泡消失,以除去未反应的高锰酸钾;

79.(d)2500rpm趁热离心,将滤液离心并倾析出上清液,然后将剩余的固体材料依次用5%hcl 110ml和去离子水,重复该步骤至少三次,清洗至中性;

80.(e)随后,采用冷冻干燥法将材料干燥12h,即得氧化果渣碳;

81.(2)将氧化果渣碳0.50g与钼酸铵2.0g充分分散在60ml水溶液中,磁力搅拌的同时进行加热至100℃,使其蒸发进行重新自组装,制备出钼酸铵/氧化果渣碳的预制体;

82.(3)将钼酸铵/氧化果渣碳预制体0.60g与硫粉3.60g混合,机械研磨在一起,置于管式加热炉后段,在氩气氛40sccm下以9℃min

‑1加热到750℃并保温2h,自然冷却至室温后用去离子水和无水乙醇分别依次洗涤,冷冻干燥19h后,即得到mos2/oapc复合材料。

83.实施例5:

84.包括以下步骤:

85.(1)通过类hummers法制备氧化果渣碳,包括以下步骤:

86.(a)称取果渣碳4.20g和硝酸钠0.70g于98ml浓硫酸的烧杯中,放入冰浴中冷却在0℃,保持2.5h,向其中缓慢加入17.0g高锰酸钾,10℃搅拌反应1h;

87.(b)再将烧杯转移至35℃恒温水浴并搅拌2h;

88.(c)缓慢补加531ml超纯水,98℃继续搅拌2h,再加入30%过氧化氢180ml同时搅拌直至气泡消失,以除去未反应的高锰酸钾;

89.(d)2500rpm趁热离心,将滤液离心并倾析出上清液,然后将剩余的固体材料依次用5%hcl 130ml和去离子水,重复该步骤至少三次,清洗至中性;

90.(e)随后,采用冷冻干燥法将材料干燥12h,即得氧化果渣碳;

91.(2)将氧化果渣碳0.50g与钼酸铵2.50g充分分散在60ml水溶液中,磁力搅拌的同时进行加热至100℃,使其蒸发进行重新自组装,制备出钼酸铵/氧化果渣碳的预制体;

92.(3)将钼酸铵/氧化果渣碳预制体0.60g与硫粉4.80g混合,机械研磨在一起,置于管式加热炉后段,在氩气氛50sccm下以10℃min

‑1加热到800℃并保温2h,自然冷却至室温后用去离子水和无水乙醇分别依次洗涤,冷冻干燥22h后即得到mos2/oapc复合材料。

93.综上所述,本发明方法设计巧妙、,将果渣碳化的果渣碳进行氧化处理,从而“变废为宝”,资源利用最大化,通过类hummers法氧化处理果渣碳,氧化后果渣上大量的官能团对mos2的生长起诱导促进作用,稳定mos2的同时提高导电性能。这种三维结构有利于电解液渗透和电荷传输,从而提升电池可逆容量和循环稳定性。本发明方法简单易控、成本较低、重复性高,有利于工业化生产。经该方法制得的月牙状m

o

s2/氧化果渣碳能够作为一种优异的钠离子电池负极材料。

94.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1