半导体器件收容装置的承托组件的制作方法

1.本发明涉及半导体器件制造设备技术领域,尤其涉及半导体器件收容装置的承托组件。

背景技术:

2.半导体晶圆(如硅、锗、氮化镓、砷化镓、碳化硅、磷化铟等 )或oled玻璃基片等基板(substrate)上通过反复执行匀胶、曝光、显影、蚀刻、镀膜,离子注入等半导体制程,最终在基板上形成半导体器件。半导体器件在半导体制程中需要反复执行清洗处理(clean),去除基板上残留的化学胶(例如pr胶)及杂质(particle)。清洗工艺通常使用槽式清洗设备来完成,同时清洗设备也可用于晶圆的湿法蚀刻工艺。因此,清洗设备是半导体器件制造过程中的关键设备之一。

3.槽式清洗或者湿法蚀刻用半导体清洗设备中通常包含一个容置晶圆的晶圆盒或者晶圆花篮(cassette)以及承托晶圆盒的承托装置,晶圆容置在晶圆盒中并整体浸没在清洗液(例如含有氢氟酸的boe清洗液、去离子水、含有浓硫酸与双氧水的spm清洗液等)中执行清洗作业,并在清洗或者湿法蚀刻结束后,通过晶圆盒转运机械手臂转移晶圆盒。然而,由于晶圆的侧边缘与晶圆盒的梳齿壁接触,从而导致被插入并卡持于晶圆盒(半导体器件收容装置的一种下位概念)的梳齿壁间的晶圆边缘侧面及晶圆边缘侧壁面处存在清洗效果不佳的缺陷。同时,由于化学胶(例如pr胶)及杂质(particle)与构成晶圆微观结构的硅原子及其晶圆表面结合力较强,采用传统的晶圆盒浸没在清洗槽中执行清洗或者湿法蚀刻的效果不佳。最后,采用超声波发生器或者兆声波发生器对浸没在清洗液中的晶圆产生超声波或者兆声波清洗时,虽然能够乳化、震动晶圆表面的化学胶及杂质,但该现有技术需要对清洗液进行加热并配合特殊的清洗液,这不仅增加了晶圆的清洗成本,还会由于超声波或者兆声波破坏基于范德华力结合的金属薄膜与基板,并导致金属薄膜与基板之间发生剥离,从而可能对晶圆表面的微观器件造成潜在的破坏。

4.有鉴于此,有必要对现有技术中的半导体器件收容装置的承托组件予以改进,以解决上述问题。

技术实现要素:

5.本发明的目的在于揭示一种半导体器件收容装置的承托组件,对垂直插入收容装置对向设置的多个卡槽中的半导体器件在清洗槽中执行清洗处理或者湿法蚀刻处理过程中,无法有效去除半导体器件与卡槽的内壁面接触的边缘处化学胶及杂质的技术问题予以解决,改善半导体器件的清洗及湿法蚀刻效果,同时避免清洗或者湿法蚀刻过程中采用超声波或者兆声波对半导体器件中形成的微观器件造成损伤及避免金属薄膜与基板之间发生剥离的不良现象。

6.为实现上述目的,本发明提供了一种半导体器件收容装置的承托组件,用于承托半导体器件收容装置,

包括:承托悬臂,连接承托悬臂的支撑组件及第一驱动装置;所述承托悬臂包括:承托半导体器件收容装置的承托部、连接板及基板,所述承托部由水平插接的承托板与承托支架组成,所述半导体器件收容装置的底部形成暴露半导体器件的敞口,所述承托板设置位于所述敞口下方并可转动的旋转棍,所述旋转棍与半导体器件的边缘相接触,所述第一驱动装置通过动力传动件驱动所述旋转棍转动,以通过所述旋转棍对插入所述半导体器件收容装置中的半导体器件的边缘施加旋转力。

7.作为本发明的进一步改进,所述旋转棍沿其纵长延伸方向形成弧形表面,以通过所述弧形表面对插入所述半导体器件收容装置中的半导体器件的边缘施加旋转力。

8.作为本发明的进一步改进,所述旋转棍沿其纵长延伸方向形成的弧形表面形成至少一个平面,以通过所述弧形表面及平面对插入所述半导体器件收容装置中的半导体器件的边缘施加旋转力,旋转棍转动过程中所述弧形表面及平面与半导体器件的边缘交替接触,以驱动半导体器件作周期性的上下运动。

9.作为本发明的进一步改进,所述旋转棍沿其纵长延伸方向形成多个平面,旋转棍转动过程中多个平面与半导体器件的边缘交替接触,以驱动半导体器件作周期性的上下运动。

10.作为本发明的进一步改进,所述连接板的底部开设若干呈连续设置的定位台阶孔,所述承托板远离连接板的末端设置限制旋转棍纵向位移的定位座,所述旋转棍靠近连接板的端部设置嵌入所述定位台阶孔的第一滚动件,所述旋转棍被定位座与连接板纵向夹持,所述定位台阶孔呈弧形排布。

11.作为本发明的进一步改进,还包括被所述旋转棍垂直贯穿的弧形固定板,所述弧形固定板与所述连接板连接。

12.作为本发明的进一步改进,所述旋转棍包括内棍体,环设于内棍体外侧并具有弹性的外棍体,环形凸伸设置的辊轴基座,以及纵向贯穿内棍体与辊轴基座的芯轴,所述辊轴基座的末端形成插入所述被动齿轮的定位端,所述被动齿轮插接与所述芯轴呈同轴设置的定位轴,所述定位轴垂直贯穿过所述弧形固定板并插接所述第一滚动件。

13.作为本发明的进一步改进,所述动力传动件包括被第一驱动装置驱动的主动齿轮,套设于所述辊轴基座外侧的被动齿轮,与所述主动齿轮与被动齿轮啮合的至少一个过桥齿轮,所述过桥齿轮固定于所述连接板。

14.作为本发明的进一步改进,所述动力传动件包括被第一驱动装置驱动的主动齿轮,套设于所述辊轴基座外侧的被动齿轮,与所述主动齿轮与被动齿轮啮合同步带。

15.作为本发明的进一步改进,所述连接板与支撑组件呈竖直布置并平行分离。

16.作为本发明的进一步改进,所述第一驱动装置固定于支撑组件的顶部,所述第一驱动装置形成水平设置并延伸过连接板并驱动所述主动齿轮的驱动轴。

17.作为本发明的进一步改进,所述承托组件还包括:平行分离并滑动连接的盖板与背板,垂直插接于盖板与背板之间并与背板固定连接的竖抵板,以及震动机构;所述震动机构整体驱动背板与竖抵板相对于所述盖板作上下往复运动,以整体驱动所述承托悬臂作上下往复运动。

18.作为本发明的进一步改进,所述基板形成第一弧形缺口,所述竖抵板的顶部设置抵接板,所述抵接板形成第二弧形缺口,所述第一弧形缺口与第二弧形缺口围合形成一个

口部,并在所述口部设置腰型板,以通过所述腰型板连接基板与抵接板。

19.作为本发明的进一步改进,所述震动机构包括:第二驱动装置,驱动转盘,偏心贯穿所述驱动转盘的主动轴,沿驱动转盘的圆环面滚动接触的第二滚动件,以及与背板固定连接的驱动板;所述第二滚动件设置插入驱动板底部所形成的销孔的从动轴;所述主动轴的一端形成连续垂直贯穿所述连接板与中间板,所述主动轴的另一端被第二驱动装置驱动,所述从动轴垂直固持于所述中间板。

20.作为本发明的进一步改进,所述背板面向盖板的一侧对称设置若干滑块,所述盖板与背板之间夹持与盖板固定连接的中间板,所述中间板沿竖直方向设置与所述滑块滑动连接的导轨;所述主动轴的一端形成渐缩的一级台阶与二级台阶,所述一级台阶嵌入连接板,所述二级台阶嵌入中间板所形成的限位孔,所述主动轴的另一端形成圆柱体,所述圆柱体的圆心形成供第二驱动装置所形成动力输出轴插入的销孔。

21.作为本发明的进一步改进,所述从动轴包括:嵌入中间板的基座,所述基座嵌套所述第二滚动件,套设于基座并阻挡第二滚动件脱出的挡圈,自所述基座延伸并渐缩且置入销孔的转轴,嵌入所述销孔并开设通孔的限位环,以及紧固件;所述紧固件横向连续贯穿限位环及销孔,并旋接入转轴端面所开设的具内螺纹的盲孔,以实现从动轴与驱动板之间形成转动连接。

22.作为本发明的进一步改进,所述中间板面向震动机构的一侧设置四根围绕设置于所述驱动转盘的立柱;所述第二驱动装置包括第二电机、换向装置及电机安装板,所述换向装置内置垂直于所述电机安装板的芯轴,所述芯轴插接入所述销孔,并通过所述第二驱动装置与中间板夹持所述主动轴。

23.作为本发明的进一步改进,所述中间板的底部侧部设置下极限位置传感器与上极限位置传感器,所述背板的底部设置挡片;所述第二驱动装置驱动所述驱动转盘围绕主动轴作周期性转动,以通过所述驱动转盘驱动第二滚动件沿驱动转盘的圆环面滚动,以通过所述从动轴及驱动板驱动背板作上下往复运动,以整体驱动所述承托悬臂作上下往复运动。

24.作为本发明的进一步改进,所述下极限位置传感器与上极限位置传感器活动嵌设于设置于中间板的底部侧部所设置的调节支架,所述调节支架沿竖直方向开设供下极限位置传感器与上极限位置传感器上下滑动的条形口,并通过调节下极限位置传感器与上极限位置传感器之间的距离,以确定所述承托悬臂作上下往复运动的幅度。

25.作为本发明的进一步改进,所述承托板的上表面设置四个第一定位件及设置于所述第一定位件外侧的四个第二定位件,所述承托板位于第二定位件的外侧分别凹设一定位槽。

26.作为本发明的进一步改进,所述承托组件承托的半导体器件收容装置包括卡持四英寸晶圆、六英寸晶圆或者八英寸晶圆且底部形成暴露四英寸晶圆、六英寸晶圆或者八英寸晶圆的敞口的晶圆花篮。

27.基于相同发明思想,本发明还揭示了一种半导体器件清洗装置,包括:若干形成容置腔体的清洗槽,围合清洗槽的壳体,以及若干与壳体固定连接的如

上述任一项发明创造所述的半导体器件收容装置的承托组件;所述半导体器件收容装置的承托组件中的承托悬臂延伸入所述清洗槽的容置腔体。

28.与现有技术相比,本发明的有益效果是:首先,在承托半导体器件收容装置的承托板设置位于半导体器件收容装置的底部形成暴露半导体器件的敞口,并在承托板位于敞口下方设置可转动的旋转棍,从而实现了在执行清洗处理或者湿法蚀刻处理过程中,通过旋转棍对插入半导体器件收容装置中的半导体器件的边缘施加旋转力,以使得半导体器件在半导体器件收容装置的卡槽中转动的目的,从而确保了半导体器件在执行湿法蚀刻或者清洗的半导体制程中,能够将半导体器件与半导体器件收容装置的卡槽相互接触的部分区域予以彻底暴露,从而有效地解决了半导体器件与卡槽的内壁面接触的边缘处无法有效去除化学胶及杂质的技术问题,提高了半导体器件的清洗处理效果及湿法蚀刻的均匀性;其次,在本发明中,震动机构整体驱动背板与竖抵板相对于所述盖板作上下往复运动,以整体驱动所述承托悬臂作上下往复运动,从而使得半导体器件在执行湿法蚀刻或者清洗过程中基于承托悬臂作上下往复运动,以带动被承托板所承托的半导体器件收容装置作上下往复运动,从而使得卡持在半导体器件收容装置中的半导体器件上下震动,从而有利于粘附在半导体器件表面的化学胶及杂质被震落,从而提高了对半导体器件的湿法蚀刻及清洗等半导体制程的效果;最后,本发明所揭示的半导体器件收容装置的承托组件不需要依赖安装超声波或者兆声波发生器的清洗槽,从而有效地避免了清洗或者湿法蚀刻过程中采用超声波或者兆声波对半导体器件中形成的微观器件造成损伤及避免金属薄膜与基板之间发生剥离的不良现象。

附图说明

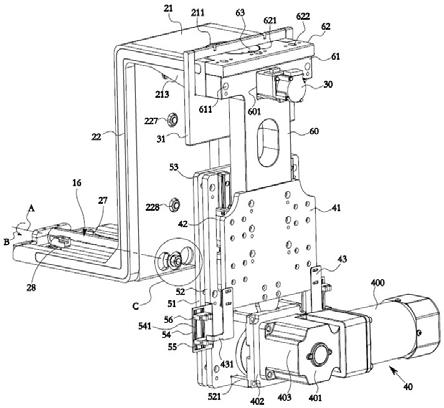

29.图1为本发明半导体器件收容装置的承托组件在一种视角中的立体图;图2为本发明半导体器件收容装置的承托组件在另一种视角中的立体图;图3为图2中圈c处的局部放大图;图4为省略示出半导体器件收容装置的承托组件中的盖板的立体图;图5为图1所示出的半导体器件收容装置的承托组件承载收容晶圆的晶圆花篮(半导体器件收容装置的下位概念)并将晶圆花篮置于清洗槽以执行湿法刻蚀或者清洗时的侧视图;图6为图5所示出的半导体器件收容装置的承托组件承载收容晶圆的晶圆花篮的俯视图;图7为半导体器件收容装置的承托组件的顶部局部立体图;图8为平行设置于盖板与背板的中间板的爆炸图;图9为与图8所示出的中间板平行装配的背板的立体图;图10为对以竖直姿态卡持于晶圆花篮中的晶圆在清洗过程中通过旋转棍向晶圆(半导体器件的下位概念)的边缘施加旋转力,以驱动晶圆旋转的示意图;图11为震动机构的爆炸图;

图12为图11中的震动机构装配后在一个视角中的主视图;图13为图11中的震动机构装配后在另一个视角中的主视图;图14为仅示出旋转棍与连接板装配后的立体图;图15为承托板承托并卡持四寸晶圆花篮(半导体器件收容装置的下位概念)的立体图;图16为承托板承托并卡持六寸晶圆花篮(半导体器件收容装置的下位概念)的立体图;图17为承托板承托并卡持八寸晶圆花篮(半导体器件收容装置的下位概念)的立体图;图18为旋转棍在一种变形例中的立体图;图19为本发明半导体器件清洗装置的部分立体图。

具体实施方式

30.下面结合附图所示的各实施方式对本发明进行详细说明,但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

31.需要说明的是,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

32.需要理解的是,术语“中心”、“纵向”、

ꢀ“

上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、

ꢀ“

顺时针”、“逆时针”、“轴向”、“径向”、“周向”、“正方向”、“负方向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术方案和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术方案的限制。

33.实施例一:参图1至图18所示出的本发明半导体器件收容装置的承托组件(以下或简称“承托组件”)的一种具体实施方式。

34.该承托组件用于承托晶圆花篮等底部形成暴露半导体器件的敞口的半导体器件收容装置,例如图15所示出的卡持四英寸晶圆的晶圆花篮83(半导体器件收容装置的下位概念)、图16所示出的卡持六英寸晶圆的晶圆花篮82(半导体器件收容装置的下位概念)或者图17所示出的卡持八英寸晶圆的晶圆花篮81(半导体器件收容装置的下位概念)。本实施例所涉及的半导体器件包括但不限于硅基半导体材料制成的半导体器件(如晶圆)或者碳化硅(sic)、氮化镓(gan)、氧化锌(zno)、金刚石(c)、氮化铝(aln)等具有宽禁带(e

g

>2.3ev)特性的新兴半导体材料制成半导体器件或者玻璃基半导体器件等,且外形通常呈薄片状的圆形或者类圆形。晶圆花篮83可整体卡入晶圆花篮82,晶圆花篮82可整体卡入晶圆花篮81,具体参图6所示。

35.参图15至图17所示,承托组件承托的半导体器件收容装置80包括卡持四英寸晶

圆、六英寸晶圆或者八英寸晶圆且底部形成暴露四英寸晶圆、六英寸晶圆或者八英寸晶圆的敞口的晶圆花篮83~晶圆花篮81。晶圆花篮83的底部形成暴露半导体器件(例如晶圆1)的敞口833,晶圆花篮82的底部形成暴露半导体器件(例如晶圆1)的敞口823,晶圆花篮81的底部形成暴露半导体器件(例如晶圆1)的敞口813。该承托组件承托晶圆花篮83~晶圆花篮81,晶圆花篮83~晶圆花篮81通过其侧壁上由多个规则排布的卡槽831、卡槽821或者卡槽811收容晶圆(半导体器件的下位概念)的弧形侧边,并整体将晶圆花篮83~晶圆花篮81整体浸没在清洗槽90的容置腔体中。清洗槽90可连接清洗液的供应管、排出管及溢流管,鉴于清洗槽90连接供应管、排出管及溢流管均为现有技术,故在本实施例中未予以具体示出及说明。

36.清洗槽90中盛有清洗液,以执行湿法蚀刻或者清洗处理。具体的,清洗液包括但不限于:由hf与nh4f依不同比例混合而成的缓冲氧化物刻蚀液(buffered oxide etch,boe)、spm溶液(浓硫酸与水的混合溶液)、sc

‑

1溶液(nh4oh与h2o2的混合溶液)、sc

‑

2溶液(hcl、h2o2、h2o的混合溶液)、铝刻蚀剂(磷酸、硝酸与醋酸的混合溶液)、磷酸蚀刻液(纯磷酸与去离子水的混合溶液)或者去离子水。

37.在本实施例中,半导体器件收容装置的承托组件,用于承托半导体器件收容装置80,该半导体器件收容装置的承托组件包括:承托悬臂,连接承托悬臂的支撑组件及第一驱动装置30。

38.承托悬臂包括:承托半导体器件收容装置的承托部、连接板22及基板21,承托部由水平插接的承托板24与承托支架23组成,半导体器件收容装置的底部形成暴露半导体器件的敞口,承托板24设置位于敞口下方并可转动的旋转棍16,旋转棍16与半导体器件的边缘相接触,第一驱动装置30通过动力传动件驱动旋转棍16转动,以通过旋转棍16对插入半导体器件收容装置中的半导体器件的边缘施加旋转力。本实施例所揭示的承托部、连接板22及基板21、主动齿轮11、过桥齿轮或者从动齿轮14等主体部件均采用耐酸碱腐蚀的耐候性材料(例如聚四氟乙烯、聚丙烯)制成。

39.简要而言,参图2与图10所示,旋转棍16沿其纵长延伸方向(即图2中轴a所示出的方向)形成弧形表面,以通过该弧形表面对插入半导体器件收容装置80的半导体器件的边缘111施加旋转力,该旋转力沿图10中晶圆1的边缘111的切线方向对晶圆1的边缘111施加旋转力,以驱动晶圆1以垂直于旋转棍16的姿态在半导体器件收容装置80(例如晶圆花篮83~晶圆花篮81)中旋转。该旋转棍16的横截面(即垂直于轴a所在平面)形状包括但不限于圆形、椭圆形、水滴形等。

40.进一步的,该旋转棍16沿其纵长延伸方向(沿图2中轴a所示出的方向)形成的弧形表面160形成至少一个平面161;优选的,旋转棍16沿其纵长延伸方向形成的弧形表面160形成四个平面161,以通过弧形表面160及四个交替排布的平面161对插入晶圆花篮83~晶圆花篮81中的半导体器件(例如图10所示出的晶圆1,晶圆1为半导体器件的一种下位概念)的边缘111施加旋转力,旋转棍16在水平转动过程中弧形表面160及四个交替排布的平面161与晶圆1的边缘111交替接触,从而在实现对晶圆1旋转过程的同时,还实现了对晶圆1沿垂直方向上对晶圆1施加沿垂直方向上的作用力,从而驱动晶圆1沿垂直方向作周期性的上下运动(参图5中双向箭头k所示出的方向),从而起到了对晶圆1的震动效果。旋转棍16可沿图2中箭头b方向转动,当然也可沿逆向于箭头b方向转动,以通过旋转棍16横截面呈圆形的弧形表面160和/或平面161对晶圆1沿其厚度方向所形成的边缘111施加旋转力,以驱动晶圆

花篮83(或者晶圆花篮82或者晶圆花篮81)中插入并收容的多个平行布置的晶圆1执行同步转动。

41.具体的,当晶圆1沿图10中的箭头e转动时,晶圆1沿图10中箭头d所示出的方向转动,且晶圆1在转动过程中晶圆1的边缘111始终与旋转棍16横截面呈圆形的弧形表面160和/或平面161接触。作为本实施例中旋转棍16的另一中合理变形,还可将在沿其纵长延伸方向(即轴a方向)的弧形表面160设置若干沿轴a方向平行排布并围绕弧形表面160环形布置的凸肋(未示出),或者,还可在旋转棍16沿其纵长延伸方向(即轴a方向)的弧形表面160设置围绕轴a方向螺旋排布的若干凸肋,凸肋径向凸伸出弧形表面160,且凸肋的横截面形状包括半圆形或者三角形。

42.如图18所示,作为前述旋转棍16的一种合理的变形,本实施例还揭示了一种旋转棍16a。旋转棍16a沿其纵长延伸方向形成多个平面,例如图18中的四个平面161a,四个平面161a沿旋转棍16a的纵长延伸方向均相交。旋转棍16a在转动过程中,可通过四个平面161a以及相邻两个平面161a纵长相交所形成的四个棱边1600与晶圆1的边缘111交替接触,以通过旋转棍16a对插入晶圆花篮83~晶圆花篮81中的半导体器件(例如图10所示出的晶圆1,晶圆1为半导体器件的一种下位概念)的边缘111施加旋转力,从而使得旋转棍16a在水平转动过程中驱动晶圆花篮83(或者晶圆花篮82或者晶圆花篮81)中插入并收容的多个平行布置的晶圆1执行同步转动。同时,由于棱边1600与芯轴164之间形成的径向距离大于平面161a与芯轴164之间形成的径向距离,从而在旋转棍16a沿轴a的纵长延伸方向并沿箭头b转动(或者沿逆向于箭头b方向转动)转动过程中,实现了对晶圆1沿垂直方向上对晶圆1施加沿垂直方向上的作用力,从而驱动晶圆1沿垂直方向作周期性的上下运动(参图5中双向箭头k所示出的方向),从而进一步提高了旋转棍16a对晶圆1的震动效果。旋转棍16a的横截面(即垂直于轴a所在平面)的轮廓形状包括正三角形、正方形、正五边形或者正六边形等。

43.参图2与图3所示,该连接板22的底部开设若干呈连续设置的定位台阶孔221,定位台阶孔222及定位台阶孔223,承托板24远离连接板22的末端设置限制旋转棍16纵向位移的定位座,旋转棍16靠近连接板22的端部设置嵌入定位台阶孔222的第一滚动件166,旋转棍16被定位座与连接板22纵向夹持,定位台阶孔221~定位台阶孔223呈弧形排布,并具体沿图3中虚线t所示的方向弧形排布并两端上翘。定位座包括承托板24固定连接的定位底座25以及设置于定位底座25的上方并夹持旋转棍16的芯轴164的一端端部的定位盖板26。作为一种可选实施方式,定位底座25与定位盖板26可沿图1中方向q作横向调节并通过定位底座25与承托板24固定连接。定位底座25与定位盖板26上下盖合后形成收容芯轴164的通孔,并在通孔中设置供芯轴164沿轴a方向贯穿的轴承(未示出),以确保芯轴164转动的顺畅性。

44.优选的,结合图1、图3及图14所示,在本实施例中,该承托组件还包括被旋转棍16垂直贯穿的弧形固定板15,弧形固定板15与连接板22连接。弧形固定板15的两端设置通孔151,连接板22与弧形固定板15相接触的一面开设与通孔151适配的内螺孔(未示出),用通过螺栓贯穿通孔151并与前述内螺孔固定,以将旋转棍16及同轴配置的从动齿轮14沿轴a方向可靠固定。如图14所示,该连接板22的底部两端还形成矩形并凹设的抵接槽孔225与抵接槽孔226。结合图15所示,承托板24靠近连接板22一侧分别凸伸形成插入并与抵接槽孔225及抵接槽孔226相互抵接的抵接柱244,从而使得承托板24与连接板22垂直装配后,进一步通过两侧的承托支架23夹持承托板24与连接板22,从而使得该承托悬臂的装配更为简便,

且结构牢固可靠。

45.在本实施例中,该旋转棍16可沿虚线t所示的弧形排布方向进行调节,从而将旋转棍16远离定位座的另一端端部嵌置入定位台阶孔221或者定位台阶孔223。甚至,该承托组件可设置沿轴a所示出的方向设置三个旋转棍16或者两个旋转棍16。旋转棍16远离定位座的另一端端部嵌置入定位台阶孔221~定位台阶孔223中,以实现旋转棍16沿垂直方向高度的调节,从而确保旋转棍16的横截面呈圆形的弧形表面160和/或平面161(或者环形排布的凸肋或者螺旋形排布的凸肋)始终与晶圆1的边缘111相接触,以保障晶圆1在晶圆花篮整体没入清洗槽90执行清洗或者湿法蚀刻过程中予以可靠旋转,从而使得晶圆1与半导体器件收容装置80的卡槽(即图15至图17所分别示出的卡槽831~卡槽811)相互接触的部分侧面区域112予以彻底暴露,从而便于对前述原本与卡槽相互接触的部侧面分区域112彻底暴露在清洗液中,从而提高了对半导体器件的清洗及湿法蚀刻的处理效果,并间接地取得了湿法蚀刻均匀性更佳的技术效果,以使得半导体器件基于湿法刻蚀以执行减薄工艺时具有整体减薄均匀性更佳的技术优势。前述部分侧面区域112可出现晶圆1的一侧或者两侧边缘111以内的部分区域。

46.结合图1、图2、图3及图10所示,该旋转棍16包括内棍体162,环设于内棍体162外侧并具有弹性的外棍体165,环形凸伸设置的辊轴基座163,以及纵向贯穿内棍体162与辊轴基座163的芯轴164,辊轴基座163的末端形成插入被动齿轮14的定位端167,被动齿轮14插接与芯轴164呈同轴设置的定位轴168,定位轴168垂直贯穿过弧形固定板15并插接第一滚动件166。定位端167沿轴a方向插入被动齿轮14的端面所开设的齿轮孔(未示出)后,定位轴168也沿轴a方向插入被动齿轮14的齿轮孔(未示出)。定位轴168与定位端167沿轴a方向插入被孔齿轮14的齿轮孔并与该齿轮孔的内壁面采用过盈配合方式予以装配。定位轴168垂直贯穿过弧形固定板15并插接第一滚动件166,并在沿轴a方向延伸过第一滚动件166的末端螺接螺栓169。第一滚动件166的两端分别设置挡圈1662与挡圈1661,以防止第一滚动件166沿轴a方向发生窜动。

47.结合图1、图2、图4及图14所示,在本实施例中,该动力传动件包括被第一驱动装置30驱动的主动齿轮11,套设于辊轴基座163外侧的被动齿轮14,与主动齿轮11与被动齿轮14啮合的两个过桥齿轮,即相互啮合并传动动力的过桥齿轮12与过桥齿轮13,过桥齿轮12与过桥齿轮13固定于连接板22。过桥齿轮12沿垂直于连接板22的方向设置转轴120,过桥齿轮13沿垂直于连接板22的方向设置转轴130。转轴120水平延伸过连接板22开设的通孔121,转轴130水平延伸过连接板22开设的通孔131。连接板22的顶部开设供主动齿轮11的转轴贯穿的通孔110。转轴120位于连接板22的背面旋接螺栓227,转轴130位于连接板22的背面旋接螺栓228。通孔110、通孔121及通孔131内均设置轴承(未示出)。转轴120贯穿通孔121内置的轴承,转轴130贯穿通孔131内置的轴承,从而使得转轴120与转轴130等连接过桥齿轮的转轴能够以垂直于连接板22的姿态灵活且水平转动。

48.作为前述动力传动件的合理变形,该动力传动件包括被第一驱动装置30驱动的主动齿轮11,套设于辊轴基座163外侧的被动齿轮14,与主动齿轮11与被动齿轮14啮合同步带。此时,可将图1中的两个过桥齿轮替换为一个同步带(未示出),以通过同步带将驱动旋转棍16驱动力传递至从动齿轮14,以最终驱动旋转棍16(或者旋转棍16a)以始终贴合晶圆1的边缘111的状态向晶圆1的边缘111施加旋转力,以驱动晶圆1在半导体器件收容装置80中

转动或者同时实现转动与震动。

49.结合图1、图2、图5及图7所示,连接板22与支撑组件呈竖直布置并平行分离。第一驱动装置30固定于支撑组件的顶部,第一驱动装置30形成水平设置并延伸过连接板22并驱动主动齿轮11的驱动轴33。本实施例中的支撑组件包括连接承托悬臂并整体支撑该承托悬臂的装置。支撑组件包括竖抵板60及背板41;当然,从另一方面而言,也可将中间板52及盖板51视为支撑组件的一部分。承托组件在实施例中的作用可概括为固定第一驱动装置30以及连接承托组件。通过将连接板22与支撑组件呈竖直布置并平行分离的形态,能够使得可将承托组件,尤其是将承托部的整体及大部分的连接板22淹没入清洗槽90所盛放的清洗液中,从而确保卡持在承托部上的晶圆花篮能够被整体地淹没入清洗槽90所盛放的清洗液中。清洗液的具体种类可根据湿法蚀刻或者清洗工艺的具体需要予以适应性选择。

50.具体的,该承托组件还包括:平行分离并滑动连接的盖板51与背板41,垂直插接于盖板51与背板41之间并与背板41固定连接的竖抵板60,以及震动机构4。震动机构4整体驱动背板41与竖抵板60相对于盖板51作上下往复运动,以整体驱动承托悬臂作上下往复运动。承托悬臂基于上下往复运动对承托悬臂所承托的晶圆花篮中所插接的晶圆1在清洗液中作周期性的上下往复运动,以实现晶圆1在执行清洗或者湿法刻蚀过程中的震动效果,以通过震动将粘附在晶圆1两侧圆形表面及晶圆1沿其厚度方向所形成的边缘111上的化学胶或者杂质在清洗液的共同配合下与晶圆1予以脱离。清洗液可为缓冲氧化物刻蚀液、spm溶液、sc

‑

1溶液、sc

‑

2溶液、铝刻蚀剂、磷酸蚀刻液或者去离子水。

51.参图8至图9、图11至图13所示,在本实施例中,该震动机构4包括:第二驱动装置40,驱动转盘44,偏心贯穿驱动转盘44的主动轴49,沿驱动转盘44的圆环面440滚动接触的第二滚动件471,以及与背板41固定连接的驱动板46。驱动转盘44呈圆盘状,主动轴49偏离于该驱动转盘44的圆心与驱动转盘44垂直贯穿设置。从动轴45的中轴线f始终位于主动轴49的中轴线g的上方,且中轴线g与驱动转盘44所形成的中轴线h不重合。中轴线f与中轴线g及中轴线h始终保持平行姿态。

52.第二滚动件471设置插入驱动板46底部所形成的销孔462的从动轴45。主动轴49的一端形成连续垂直贯穿连接板22与中间板52,主动轴49的另一端被第二驱动装置40驱动,从动轴45垂直固持于中间板52。参图2与图8所示,中间板52面向震动机构4的一侧设置四根围绕设置于驱动转盘44的立柱521。第二驱动装置40包括第二电机400、换向装置401及电机安装板402,换向装置401内置垂直于电机安装板402的芯轴403,芯轴403插接入销孔442,并通过第二驱动装置40与中间板52夹持主动轴49。电机安装板402可呈正方形并通过四个立柱521与中间板52固定连接。第二电机400(以及第一驱动装置30)可为伺服电机或者步进电机并通过导线连接控制系统。换向装置401中内置两个啮合的锥形齿轮(未示出),以实现动力输出方向的转换,并最终将动力传递至芯轴403,以通过芯轴403驱动该驱动转盘44围绕图11所示出的主动轴49的中轴线g予以转动。

53.结合图11至图13所示,在本实施例中,该从动轴45包括:嵌入中间板52的基座451,基座451嵌入中间板52且配置成与中间板52不可转动的装配关系。基座451自中间板52向背板41方向延伸的轴部嵌套第二滚动件471,套设于基座451并阻挡第二滚动件471脱出的挡圈472,自基座451延伸并渐缩且置入销孔462的转轴453,嵌入销孔462并开设通孔4521的限位环452,以及紧固件(例如螺栓)。紧固件沿中轴线f连续贯穿限位环452及销孔462,并旋接

入转轴453端面所开设的具内螺纹的盲孔4531,以实现从动轴45与驱动板46之间形成转动连接。第二滚动件471的圆环面4710始终与驱动转盘44的圆环面440接触,且第二滚动件471与驱动转盘44沿垂直方向上相互重合。当沿图12中驱动转盘44逆时针方向驱动由第二电机400驱动该驱动转盘44以垂直于纸面方向作转动,从而带动驱动板46及背板41沿垂直方向向下运动;当沿图12中驱动转盘44顺时针方向驱动由第二电机400驱动该驱动转盘44以垂直于纸面方向作转动,从而带动驱动板46及背板41沿垂直方向向上运动。从而最终通过驱动板46带动背板41,背板41带动竖抵板60沿图1中v向作上下往复运动,从而通过竖抵板60带动承托悬臂沿图1中v向作上下往复运动,从而实现了对承托半导体收容装置80所收容的晶圆1起到震动效果。

54.结合图1、图2及图6所示,该基板21形成第一弧形缺口211,竖抵板60的顶部设置抵接板62,抵接板62形成第二弧形缺口621,第一弧形缺口211与第二弧形缺口621围合形成一个口部,并在口部设置腰型板63,以通过腰型板63连接基板21与抵接板62。腰型板63不仅可以起到连接基板21与抵接板62的作用,还可作为安装及检修联轴器32的检修孔,以便于后期维护。抵接板62开设通孔622,并使用螺栓垂直穿过通孔622并与竖抵板60的顶部所形成的横向扩展部61螺接。竖抵板60的顶部开设供第一驱动装置30水平贯穿并提供固定作用的矩形通孔601。

55.结合图7所示,第一驱动装置30通过联轴器32与驱动轴33连接,驱动轴33与主动齿轮11同轴设置,以通过第一驱动装置30驱动该主动齿轮11转动。需要说明的是,作为本实施例中的一种合理变形,还可将驱动装置30、联轴器32及驱动轴33设置于呈水平设置的基板21的上方。基板21的下方两侧设置三角形的加强板213,横向扩展部61设置通孔611,然后使用螺栓水平贯穿通孔611并与加强板213与横向扩展部61的结合面所开设的具内螺纹的盲孔(未示出)螺接固定,从而进一步提高了基板21与竖抵板60垂直装配的可靠性。

56.结合图5所示,作为一个更优选的方案,该承托组件还包括垂直设置用于阻挡清洗液侵蚀第一驱动装置30的护板31。通常的,在湿法蚀刻制程中所使用的清洗液均有较强的腐蚀性。因此,通过设置护板31实现了在靠近清洗槽90顶部开口处可能溅射的清洗液对第一驱动装置30所造成的腐蚀,延伸了该承托组件的使用寿命。

57.参图2、图5、图11至图13所示,在本实施例中,背板41面向盖板51的一侧对称设置若干滑块42,盖板51与背板41之间夹持与盖板51固定连接的中间板52,中间板52沿竖直方向设置与滑块42滑动连接的导轨53。主动轴49的一端形成渐缩的一级台阶443与二级台阶444,一级台阶443嵌入连接板22,二级台阶444嵌入中间板52所形成的限位孔520,主动轴49的另一端形成圆柱体441,圆柱体441的圆心形成供第二驱动装置40所形成动力输出轴插入的销孔442。

58.参图2、图8及图9所示,在本实施例中,中间板52的底部侧部设置下极限位置传感器55与上极限位置传感器56,背板41的底部设置挡片431。挡片431通过挡片基板43及螺栓4311与背板41固定连接。第二驱动装置40驱动该驱动转盘44围绕主动轴49作周期性转动,以通过驱动转盘44驱动第二滚动件471沿驱动转盘44的圆环面440滚动,以通过从动轴45及驱动板46驱动背板41作上下往复运动,以整体驱动承托悬臂作上下往复运动。下极限位置传感器55与上极限位置传感器56活动嵌设于设置于中间板52的底部侧部所设置的调节支架54,调节支架54沿竖直方向开设供下极限位置传感器55与上极限位置传感器56上下滑动

的条形口541,并通过调节下极限位置传感器55与上极限位置传感器56之间所形成的沿垂直方向上的距离,以确定并调节承托悬臂作上下往复运动的震动幅度,从而实现了对晶圆花篮在清洗槽90中上下震动的震动幅度的任意性调节。

59.如图9所示,背板41开设若干通孔4101,并使用螺栓贯穿通孔4101并与竖抵板60表面所对应配置的具内螺纹的盲孔垂直装配,以实现背板41与竖抵板60之间的固定连接。背板41还开设若干通孔4102,并使用螺栓贯穿通孔4102并与滑块42螺接固定。背板41的底部还开设四个通孔4104,并使用螺栓贯穿通孔4103并与图8中驱动板46所开设的四个具内螺纹的盲孔461螺接固定。震动机构整体驱动背板41与竖抵板60相对于盖板51以及中间板52作上下往复运动过程中,驱动板46与背板41刚性连接,背板41通过两组相互滑动连接的滑块及导轨,实现了背板41与竖抵板60沿图1中v向的上下往复运动,且背板41与竖抵板60作上下往复运动过程中,中间板52与盖板51保持静止状态。

60.同时,下极限位置传感器55与上极限位置传感器56分别通过导线连接控制系统(例如plc),控制系统周期性的向第二电机400发送正反转驱动信号。挡片431向中间板52的方向形成折弯部,折弯部沿竖直方向移动至下极限位置传感器55或者上极限位置传感器56时,向控制系统发送背板41已经达到下极限位置或者已经到达上极限的位置信号。

61.结合图11至图13所示,当控制系统收到背板41已经达到上极限位置的位置信号时,沿图12中驱动转盘44逆时针方向驱动由第二电机400驱动该驱动转盘44以垂直于纸面方向作转动,从而带动驱动板46及背板41沿垂直方向向下运动;当控制系统收到板41已经达到下极限位置的位置信号时,沿图12中驱动转盘44顺时针方向驱动由第二电机400驱动该驱动转盘44以垂直于纸面方向作转动,从而带动驱动板46及背板41沿垂直方向向上运动。由此实现了承托悬臂在前述上极限位置与下极限位置之间沿垂直方向所形成的震动幅度(即震动行程),且这种震动幅度可通过调节下极限位置传感器55与上极限位置传感器56之间沿垂直方向的距离予以灵活调节,以实现对承托悬臂在清洗槽90中的振幅调节。

62.参图1、图2、图15至图17所示,在本实施例中,承托板24的上表面设置四个第一定位件27及设置于第一定位件27外侧的四个第二定位件28,承托板24位于第二定位件28的外侧分别凹设一定位槽242。

63.参图15所示,晶圆花篮83的顶部具供晶圆1以垂直姿态插入卡槽831的开口,晶圆花篮83插接多片四英寸晶圆。承托板24沿轴a的延长方向的两侧分别凹设一定位槽242。晶圆花篮83沿垂直于晶圆所在平面的垂直方向的底部设置与四个第一定位件27卡接的定位凸肋830。第一定位件27形成外扩的直角凸缘272及高度低于直角凸缘272的第一定位面271,以通过第一定位面271与直角凸缘272卡持定位凸肋830。四个第一定位件27呈矩形布置于承托板24上方。四个第二定位件28也呈矩形设置于承托板24上方且设置于第一定位件27外侧。第二定位件28形成内收的直角凸缘281及高度低于直角凸缘281的第二定位面282。承托板24沿方向p向下凹设形成定位槽242,定位槽242位于方向q的外侧形成内侧壁面241。直角凸缘281沿方向q的外侧所形成的条形侧壁与内侧壁面241共同限定出凹设于承托板24上的两条平行布置的定位槽242。晶圆花篮83沿箭头p所示出的方向插入承托板24,并将两条定位凸肋830的两端端部分别卡入直角凸缘272并与第一定位面271接触。

64.参图16所示,晶圆花篮82的顶部具供晶圆1以垂直姿态插入卡槽821的开口,晶圆花篮82插接多片六英寸晶圆。晶圆花篮82沿垂直于晶圆所在平面的垂直方向的底部设置卡

持入第二定位件28的定位凸肋820。晶圆花篮82沿箭头p所示出的方向插入承托板24,并将两条定位凸肋820的两端端部分别卡入直角凸缘281并与第二定位面282接触。

65.参图17所示,晶圆花篮81的顶部具供晶圆1以垂直姿态插入卡槽821的开口,晶圆花篮81插接多片八英寸晶圆。晶圆花篮81沿垂直于晶圆所在平面的垂直方向的底部设置卡持入定位槽242的定位凸肋810。

66.通过本实施例所揭示的半导体器件收容装置的承托组件,通过旋转棍16对插入半导体器件收容装置80中的半导体器件的边缘施加旋转力,以使得半导体器件在半导体器件收容装置80的卡槽中转动的目的,从而确保了半导体器件在执行湿法蚀刻或者清洗的半导体制程中,能够将半导体器件与半导体器件收容装置80的卡槽相互接触的部分区域予以彻底暴露,从而有效地解决了半导体器件与卡槽的内壁面接触的边缘处无法有效去除化学胶及杂质的技术问题,从而提高了对半导体器件的清洗及湿法蚀刻的处理效果,并间接地取得了湿法蚀刻均匀性更佳的技术效果,以使得半导体器件基于湿法刻蚀以执行减薄工艺时整体减薄的均匀性更佳。

67.震动机构整体驱动背板41与竖抵板60相对于盖板51作上下往复运动,以整体驱动所述承托悬臂作上下往复运动,从而使得半导体器件在执行湿法蚀刻或者清洗过程中基于承托悬臂作上下往复运动,以带动被承托板24所承托的半导体器件收容装置80作上下往复运动,从而使得卡持在半导体器件收容装置80中的半导体器件上下震动,从而有利于粘附在半导体器件表面的化学胶及杂质被震落,从而提高了对半导体器件的湿法蚀刻及清洗等半导体制程的效果。

68.半导体器件收容装置的承托组件不需要依赖安装超声波或者兆声波发生器的清洗槽,从而有效地避免了清洗或者湿法蚀刻过程中采用超声波或者兆声波对半导体器件中形成的微观器件造成损伤且避免了金属薄膜与基板之间在执行湿法蚀刻及清洗过程中发生剥离的不良现象。

69.实施例二:配合参照图19所示,基于实施例一所揭示的一种半导体器件收容装置的承托组件的技术方案,本实施例还揭示了一种半导体器件清洗装置100。

70.该半导体器件清洗装置100包括:若干形成容置腔体的清洗槽90,围合清洗槽的壳体91,以及若干与壳体91固定连接的如实施例一所述的半导体器件收容装置的承托组件。承托组件中的承托悬臂延伸入清洗槽90的容置腔体。图19中的清洗槽90及壳体91均忽略实际壁厚,结合图4所示,中间板52的四个角落及中间位置均设置螺孔525,盖板51面向中间板52的一侧并位于螺孔525的对向位置也设置具内螺纹的盲孔(未示出)。

71.在实际安装中,可通过螺栓(未示出)水平连续贯穿壳体91的侧壁并延伸过螺孔525,以最终与盖板51所设置的六个具内螺纹的盲孔可靠连接,从而将盖板51与中间板52与壳体91予以固定。此时,背板41可沿图1中的v向在第二驱动装置40的驱动下驱动背板41作上下往复运动,从而最终通过背板41驱动竖抵板60相对于盖板51作上下往复运动,以整体驱动承托悬臂作上下往复运动,从而起到了对半导体器件收容装置80的承托组件所承托的晶圆花篮83~晶圆花篮81(半导体器件收容装置80的一种下位概念)中的晶圆在清洗槽90的容置腔体(例如立方体状)所容置的清洗液中执行震动清洗。清洗液所形成的液面94在执行清洗或者湿法蚀刻过程中始终高于该半导体器件收容装置80。半导体器件收容装置80在清

洗槽90中沿双向箭头k所示出的方向作往复运动,以起到对半导体器件收容装置80中所插接的多个晶圆1的震动效果。

72.同时,通过一个或者多个旋转棍16(或者旋转棍16a)对插入半导体器件收容装置(即晶圆花篮83~晶圆花篮81)中的半导体器件(即晶圆)的边缘施加旋转力,以驱动晶圆在前述任一种晶圆花篮的卡槽831~卡槽811中转动和/或震动,从而彻底暴露出晶圆与卡槽831~卡槽811相接触的槽壁相接触的部分弧形边缘区域,从而实现了对晶圆等半导体器件更为彻底的清洗或者湿法蚀刻效果,并间接地取得了湿法蚀刻均匀性更佳的技术效果。

73.该半导体器件清洗装置100可包括多个直线排布的清洗槽90,壳体91上方可通过作水平运动及升降运动并用于抓取晶圆花篮的机械臂将半导体器件收容装置80(例如晶圆花篮83~晶圆花篮81)在各个执行不同清洗工艺或者不同湿法蚀刻工艺的清洗槽90之间进行转运。

74.本实施例所揭示的半导体器件清洗装置100与实施例一具有相同部分的技术方案的部分,请参实施例一所示,在此不再赘述。

75.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

76.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

77.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1