一种从碲化铜物料高效分离铜碲的方法

1.本发明属于稀散金属综合回收技术领域,具体涉及一种采用电化学方法从碲化铜所得酸性溶液中进行铜、碲分离的新方法。

背景技术:

2.碲是七种稀散金属之一,被称为现代工业、国防与尖端技术的维生素,是当代高科技发展的主要支撑材料,随冶金、化工和电子等领域对碲需求量的与日俱增,使碲成为计算机、通讯、宇航、能源、医药所需的主要功能材料。

3.碲在冶金行业中主要作为合金添加剂,用量占碲总耗量的85%左右;在电子工业cdte作为一种优异太阳能电池材料,在宇航、卫星方面广泛应用,hgcdte在夜视镜、红外探测等领域应用广泛,并在军事方面发挥了重要作用;在化工领域,碲主要用作橡胶硫化剂、润滑油抗氧化剂、固体润滑剂和化工合成催化剂等方面;在玻璃行业中碲可作为脱色剂和特殊掺杂剂;另外,二氧化碲可作为印刷调色剂、有机杀菌剂等等。

4.自然界中碲多数以类质同像、少数以微量杂质状态赋存于其他矿物之中,多出现在含铜、铋、铅等金银多金属矿床中,大量以类质同像代替硫进入黄铜矿、黄铁矿、辉铜矿、硫砷铜矿、方铅矿和闪锌矿等矿物。碲主要从有色金属电解阳极泥中提取,其中最重要的是铜阳极泥,其次是铅或镍阳极泥。在铜阳极泥综合回收过程中,碲主要溶解分散在分铜液或分金后液中,从上述酸性溶液中分离碲的工艺主要有so2还原法和铜粉置换法,由于so2还原易导致碲粉中含有碲化铜、并且硒碲分离不彻底,所以工业上主要采用铜粉置换得到碲化铜,碲化铜成为后续分离精炼碲的主要原料。

5.目前,从碲化铜分离碲的方法主要有火法和湿法两种工艺。火法工艺主要有硫酸化焙烧法和氧化焙烧法,该过程主要是在高温下将碲化铜(cu2te)转化为可溶于酸碱的物相,如铜转化为cuo或cuso4,碲转化为teo2或mxteo3(亚碲酸盐),再采用相应的酸碱试剂浸出目标元素,达到分离提纯碲的目的。

6.针对氧化焙烧工艺,王冲等人(有色金属(冶炼部分)2019,3:40

‑

43)研究了碲化铜焙烧过程与氧反应生成二氧化碲和氧化铜的具体参数,采用naoh浸出焙砂得到亚碲酸钠溶液,其他重金属留在浸出渣中,实现铜碲的初步分离,焙烧过程形成cu3teo6会影响碲的浸出率,优化条件下碲浸出率达到96.87%。王俊娥等人(有色金属(冶炼部分),2016,2:46

‑

48)采用硫酸化焙烧工艺将碲化铜转化为cuso4和teo2,再利用二者在不同溶液体系中的溶解度差异,通过水浸

‑

碱浸

‑

氧化

‑

酸溶

‑

还原工艺实现铜碲分离,得到粗碲粉、碲的总回收率为91

‑

93%。郑春到等人(金属世界,2017,3:65

‑

68)采用低温硫酸化焙烧,使碲铜渣物料中的铜形成cuso4、不同价态的碲转型为teo2,通过水浸脱铜后加碱浸出锡、碲,碱浸液净化除杂后稀硫酸调节净化液ph值得到优质的teo2,碲的直收率及回收率分别为91.0%和96.5%。火法焙烧工艺处理碲化铜,能够将铜和碲进行物相转化,选择合适的浸出体系进行铜碲分离,该类工艺适合大规模工业化生产,一般得到二氧化碲原料,过程中需要加强烟气处理,焙烧过程形成难溶物相影响金属浸出率。

7.碲化铜的湿法处理工艺主要有碱性氧化浸出和酸性氧化浸出。碱性氧化浸出的理论依据是碲化铜在碱性条件下,碲被氧化为四价碲形成亚碲酸离子,铜主要形成氢氧化铜残留在渣中,从而实现铜碲分离。李玉东等人(云南冶金,2019,48,1:49

‑

52)详细考察了碲化铜的naoh氧化浸出条件,优化条件下碲的浸出率可达到70%,浸出液通过净化后硫酸中和生产teo2,teo2再碱性煅烧、电积生产单质碲。钱俊杰等人(广州化工,2018,46,2:66

‑

68)采用碱浸工艺从粗碲化铜中分离碲,优化条件下碲的浸出率可达83%。碲化铜的碱性氧化浸出过程中,新生成的cu(oh)2易对碲化铜造成“包裹”从而影响碲的浸出率,导致碱性氧化浸出效率偏低,同时碱浸液主要采用硫酸中和工艺生产teo2,至使单质碲的生产工艺较长。

8.碲化铜的酸性氧化浸出主要是基于在酸性体系中铜、碲均可被氧化形成可溶性的离子,在溶液中采用不同的工艺进行铜碲分离。赵海涛等人(铜业工程,2007,(1):31

‑

32)采用控制电位氧化浸出高碲铜渣,将铜和碲浸出进入硫酸体系,采用亚硫酸钠还原制备单质碲,回收率可达到95%以上。赵坚等人(稀有金属与硬质合金,2012,40(4):1

‑

3)对碲化铜进行硫酸体系下氧化浸出(nacl+naclo3),得到含铜、碲的混合溶液,氯化浸出浸出渣主要成分为碲(75.28%),再进行氯化浸出碲的总浸出率可以达到99%以上,在硫酸

‑

盐酸介质中采用toa进行萃取碲,实现铜碲的分离。

9.许洪森(申请号201710379830.3)对高碲铜渣进行综合处理,采用球磨

‑

酸化

‑

低酸浸出(盐酸)

‑

氨水沉铋

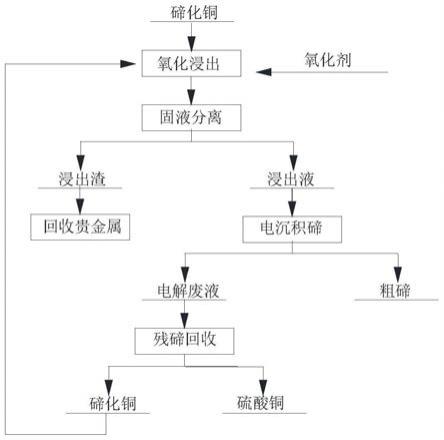

‑

铁粉沉铜

‑

高酸浸出

‑

回收金银铅

‑

溶液置换

‑

沉锑

‑

浸碲

‑

净化

‑

中和

‑

电解工艺提取碲。专利(申请号201010152353.5)公开了一种从含铜碲溶液中电积分离铜、二氧化硫或亚硫酸盐还原沉淀粗碲的方法,尤其针对高铜、低碲的溶液,可将溶液中铜含量降低至5g/l以下,在电积后液中补充0.2

‑

4mol/l的氯离子,再进行还原得到含碲85%以上的粗碲。刘运连(申请号201711346174.3)提供了一种碲化亚铜化合物废料中分离回收二氧化碲的方法,采用盐酸和双氧水作混合溶液浸出物料,浸出液采用碱转化沉铜、硫化、加钙除杂及中和沉碲等步骤得到二氧化碲。廉会亮(申请号202010274361.0)提供了一种从碲化铜渣中分离提取碲、硒、铜的方法,包括铜碲渣的碱浸、净化、中和、溶解、还原及铜碲渣碱浸渣的处理等步骤,所得碲粉品位可达99%以上,同时得的粗硒品位70

‑

80%。

10.目前,针对碲化铜进行铜碲分离的技术较多,基本能够实现铜碲的分离。火法焙烧工艺易存在烟气处理难度大、成本高、不适合小规模生产、后续酸碱浸出工序复杂等问题,湿法氧化碱浸工艺容易出现新生固相“包裹”碲化铜夹心导致碲浸出率偏低、中和浸出液产生大量废盐等问题,酸浸工艺引入氯离子易导致贵金属金银铂钯分散、氯离子对金属材质腐蚀性较大、酸碱交替处理易产生大量废盐成本高、so2还原易导致碲粉中含有碲化铜且硒碲分离不彻底、萃取工艺易产生第三相及有机废水污染等问题。

技术实现要素:

11.1.要解决的问题

12.本发明目的在于克服目前现有碲化铜分离提取碲技术存在的以上缺陷和不足,提供了一种从碲化铜中高效短流程分离铜碲、同步富集贵金属的新方法,从而可以有效解决现有技术分离铜碲流程长、效率低、三废多、工业化难度大、产品纯度低等缺陷,并可以对其中的贵金属进行同步富集。

13.2.技术方案

14.为了解决上述问题,本发明所采用的技术方案如下:

15.本发明的一种从碲化铜物料高效分离铜碲的方法,包括以下步骤:

16.步骤一、碲化铜的酸性催化氧化溶解同步富集贵金属

17.在耐酸反应器中加入一定浓度的酸性浸出液,将碲化铜物料置于上述酸性体系中,并加入一定的催化活化剂和表面活性剂进行氧化处理,碲化铜溶解基本完全后反应结束,然后进行固液分离,得到浸出渣和浸出液,浸出渣即为贵金属精矿;

18.步骤二、浸出液电沉积分离铜碲

19.调整步骤一所得浸出液的酸度及铜、碲离子的浓度,将调整好的溶液加入电积槽中,控制电压进行电解,在阴极析出碲粉、阳极放出气体,即实现铜、碲的分离。

20.目前现有技术中还没有研究采用电沉积方法进行碲化铜的分离,本发明通过在酸性环境中对碲化铜进行氧化浸出处理,从而一方面可以提供酸性环境,使碲形成阳离子,其与铜均为阳离子,但二者电位不同,进而后续可以通过控制电沉积的电位实现碲的沉积析出;另一方面采用酸性体系直接氧化溶解碲化铜还可有效避免火法焙烧工艺的烟气污染,较现有碲化铜物相转变方法流程短、效率高、易工业化;

21.具体原理分析:碲化铜在酸性体系中容易被氧化为可溶性的离子进入溶液,实现固态到液态的相转化,如在酸性硫酸体系中发生如下反应:

22.cu2te+2o2+2h2so4=2cuso4+h2teo3+h2o

23.在强酸性环境中h2teo3可以结合h

+

形成正价离子h3teo

3+

,在ph小于0的酸性环境中h2teo3几乎全部以h3teo

3+

形式存在:

24.h2teo3+h

+

=h3teo

3+

25.在酸性环境中铜和碲元素的标准电极电位分别为:

26.cu

2+

+2e=cu

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.34v

27.h3teo

3+

+3h

+

+4e=te+3h2o

ꢀꢀꢀꢀꢀꢀ

0.56v

28.二者的电位差达到0.22v,因此可以通过控制电位碲被还原析出,cu

2+

保留在溶液中,实现溶液中铜、碲的分离。

29.更进一步,步骤一中耐酸反应器为玻璃、工程塑料、316l、搪瓷等材质的搅拌反应器,要求能够进行加热、在不高于100℃温度下具有一定强度,使用过程不变形,实验过程优先选用玻璃烧杯;

30.更进一步,步骤一中酸性体系可以为盐酸、硝酸、硫酸等单一酸或盐酸+硫酸或硝酸+硫酸组合的混合溶液,由于在酸性浸出过程中考虑环境污染影响,尽量不使用硝酸,避免有氮氧化物产生,在电解过程中避免有氯气产生,以及浸出过程仪器设备材质的防腐要求,尽量不使用盐酸,因此优选采用硫酸作为浸出酸;

31.更进一步,步骤一中酸性浸出液(酸性体系)以硫酸浓度计量,浸出反应结束后控制残余硫酸浓度为50

‑

300g/l,值得说明的是,较高的残余硫酸浓度有利于提高碲化铜的浸出率,同时需要考虑浸出液中铜、碲离子的浓度,二者是一个有机统一的整体,优选铜离子浓度控制在30

‑

80g/l、硫酸浓度控制在150

‑

220g/l,进一步说明,较高的硫酸浓度有利于增加溶液的导电性、降低电阻、提高电流效率,过高的硫酸浓度使溶液黏度增加,不利于离子扩散的进行,更进一步优选硫酸浓度为180

‑

200g/l,从而有利于下一步电解沉积碲;

32.更进一步,步骤一中在搅拌条件下按液固质量比3

‑

10:1加入碲化铜渣,较高的浸

出液固质量可以增加金属的浸出率,但所产生浸出液体积过大,导致离子浓度较低,不利于后续电沉积碲,故在固定温度的浸出过程控制浸出液固质量比的原则,使浸出液中多种复合盐类未饱和为宜,根据碲化铜中铜碲的含量以及硫酸铜溶液的溶解度,进一步优选液固质量比4

‑

7:1;

33.更进一步,步骤一中逐步升温至60

‑

95℃,升温过程加入氧化剂并反应一定时间以溶解碲化铜,值得说明的是,较高的温度有利于反应的进行、提高浸出速率降低浸出时间,考虑后续电积碲工序的连续性,优选浸出温度60

‑

80℃;浸出反应时间与浸出液的酸度、氧化剂的加入量和加入速度具有一定关系,一般控制浸出时间为0.5

‑

5.0h,优选以矿浆变成溶液且基本澄清呈草绿色为终点,特别指出溶液的澄清程度与碲化铜中贵金属含量有关,贵金属含量越高,浸出矿浆不溶物越多;进行固液分离时采用定性滤纸、定量滤纸或纳滤膜进行真空抽滤,浸出滤液澄清透明无浑浊为选择过滤的标准;

34.更进一步,升温过程加入氧化剂为氯气、氯酸钠、次氯酸钠、双氧水、臭氧等氧化性物质,值得说明的是,采用氯气、氯酸钠和次氯酸钠作为氧化剂会引入系统氯离子及钠离子等杂质,同时会导致金、铂、钯等贵金属溶解,进一步优选双氧水、臭氧单独作为氧化剂,或双氧水与臭氧同时作为氧化剂,氧化剂的加入量为理论量的1.1

‑

1.3倍;

35.更进一步,步骤一中的催化活化剂为十二烷基苯磺酸钠、土耳其红油、苯扎氯铵、吐温中的一种以上的组合,加入量为100

‑

500ppm,表面活性剂为聚丙烯酰胺、苯乙烯磺酸钠、丙烯酸中的一种以上的组合,加入量为5

‑

50ppm;

36.本发明通过向浸出液中添加上述物质作为催化活性剂,从而一方面能够加速反应,促进浸出;另一方面还有利于后续电沉积处理时碲的沉积析出,从而能够提高铜、碲的分离效果。而通过在浸出工艺中添加一定的表面活性剂,一方面有利于增加碲化铜的亲水性,另一方面有利于也后续电沉积处理时碲的沉积析出。

37.更进一步,步骤二中对浸出液的酸度及铜、碲离子的浓度进行调整时,由于碲化铜中铜和碲的含量是固定的,在浸出液中铜和碲的浓度比是固定的,确定了cu

2+

的浓度,碲离子的浓度也就确定了,采用软化水(无钙镁)将浸出液稀释至铜离子浓度为30

‑

80g/l,通过添加硫酸控制稀释后溶液中硫酸的浓度在150

‑

220g/l,更进一步优选硫酸浓度180

‑

200g/l,从而有利于电解沉积碲;

38.更进一步,步骤二中将调整好的溶液加入电积槽中,以惰性电极为阳极、通用电极为阴极,控制溶液20

‑

65℃,较高的温度有利于提高离子的扩散速率、减少浓差极化,过高的温度导致溶液挥发增加恶化环境,进一步优选电积温度为25

‑

45℃;

39.更进一步,所述阳极为在酸性溶液中稳定存在的电极材料,如铅电极、铅钙锡银合金电极、石墨电极或贵金属金、铂电极,优选为铅电极或铅钙锡银合金电极,阴极为高纯石墨阴极、不锈钢阴极或钛阴极,进一步优选不锈钢电极为阴极;

40.更进一步,步骤二中控制电沉积电压大于1.7

‑

5.5v,电极极距5

‑

20mm,电解液呈流动状态减少浓差极化,更进一步槽电压越高电解效率增加,同时有可能夹带铜的沉淀,优化槽电压为1.7

‑

2.5v,且及时将阴极上的黑色碲粉抖掉,减少因电极表面黏附碲粉引起的电压变化,电解液中碲含量将至0.5

‑

5g/l,即为电解结束;

41.更进一步,步骤二中向电解残液中加入新生态铜粉进行碲置换,固液分离所得沉淀返回至步骤一的浸出工序,滤液返回铜电解系统进行回收铜,电解残液中残留的少量碲,

如再进行电解可能会导致碲粉中铜含量增加;所述新生态的铜粉采用浸出液加入铁粉、铁板、锌粉、锌板置换得到,优选采用锌板置换得到的新生态铜粉,从而避免铁的引入降低电解效率,电解残液铜粉置换过程控制温度为60

‑

85℃,铜粉加入系数1.2

‑

1.5倍,搅拌反应1.5

‑

4.5h。

42.综上所述,本发明通过采用酸浸氧化+电沉积的工艺可以对碲化铜中碲进行有效回收,避免火法焙烧工艺带来的烟气污染问题,较现有碲化铜物相转变方法流程短、效率高、易工业化;而浸出液采用电积工艺分离碲、铜,较溶剂萃取法、二氧化硫还原法等工艺绿色无污染、效率高、规模可大可小、易于工业化,且电积所得碲粉品位较高,可直接用来碱溶后生产高纯碲,电解废液中少量的碲可回系统再利用,所得硫酸铜溶液可返回铜电解系统利用。此外,本发明优选廉价易得的硫酸作为酸浸剂,双氧水和臭氧作为氧化剂,可避免引入系统杂质离子,同时硫酸体系可防止贵金属金银铂钯的溶解,在酸浸碲化铜时同步富集贵金属;

附图说明

43.图1为本发明的工艺流程图。

具体实施方式

44.下面结合具体实施例对本发明进一步进行描述。

45.实施例1

46.本实施例的一种从碲化铜物料高效分离铜碲的方法,结合图1,具体包括以下步骤:

47.步骤一、碲化铜的酸性催化氧化溶解同步富集贵金属

48.在2l烧杯中加入260ml浓盐酸、200ml蒸馏水、55ml浓硫酸,再采用蒸馏水定容至2.0l左右,在搅拌条件下加入200g碲化铜渣(cu33.80%、te25.11%、ag310g/t、au29.2g/t、pt1.1g/t、pd12.8g/t),加入十二烷基苯磺酸钠200mg、聚丙烯酰胺10mg,水浴锅维持60℃,通入理论需求量1.1倍的氯气,反应至溶液呈草绿色并澄清共计0.5h,采用定性滤纸真空过滤,渣率为0.89%,滤液共计2l左右。

49.步骤二、浸出液电沉积分离铜碲

50.取步骤一所得浸出液1l加入电积槽中,加入90ml浓硫酸调解酸度为150g/l左右,cu

2+

33g/l、te

4+

25g/l,常温20℃,以金属铅电极为阳极、石墨电极为阴极,控制极距为5mm、槽电压1.7v,电解至溶液中te

4+

=0.5g/l,过程中微调槽电压,过滤得到碲粉(碲含量94.2%);电解残液加入铁粉置换的新生态海绵铜,加入量为理论量的1.5倍,在60℃反应1.5h,过滤所得滤渣返回至步骤一的浸出工序,滤液为硫酸铜溶液。

51.实施例2

52.本实施例的一种从碲化铜物料高效分离铜碲的方法,具体包括以下步骤:

53.步骤一、碲化铜的酸性催化氧化溶解同步富集贵金属

54.在2l塑料烧杯中加入220ml浓硝酸、400ml蒸馏水、90ml浓硫酸,在采用蒸馏水定容至1.8l,在搅拌条件下加入200g碲化铜渣(cu40.00%、te23.20.11%、ag110g/t、au3.5g/t、pt10.2g/t、pd38.8g/t),加入土耳其红油240mg、苯乙烯磺酸钠16mg,水浴锅维持70℃,加入

理论需求量1.2倍的氯酸钠,反应至溶液呈草绿色并澄清共计1h,滤液采用定量滤纸真空过滤,渣率为1.01%,滤液共计1.6l左右。

55.步骤二、浸出液电沉积分离铜碲

56.取步骤一所得浸出液1l加入电积槽中,加入40ml浓硫酸调解酸度为170g/l左右,cu

2+

50g/l、te

4+

29g/l,常温25℃,以铅钙锡银电极为阳极、不锈钢电极为阴极,控制极距为15mm、槽电压2.0v,电解至溶液中te

4+

=0.5g/l,过程中微调槽电压,过滤得到黑色碲粉(碲含量95.5%);电解残液加入锌粉置换的新生态海绵铜,加入量为理论量的1.5倍,在70℃反应2.0h,过滤所得滤渣返回至步骤一的浸出工序,滤液为硫酸铜溶液。

57.实施例3

58.本实施例的一种从碲化铜物料高效分离铜碲的方法,具体包括以下步骤:

59.步骤一、碲化铜的酸性催化氧化溶解同步富集贵金属

60.在2l的316l烧杯中加入400ml蒸馏水、缓慢加入240ml浓硫酸,采用蒸馏水定容至1.2l左右,在搅拌条件下加入200g碲化铜渣(cu35.70%、te24.42%、ag99g/t、au14.5g/t、pt1.3g/t、pd113.2g/t),加入苯扎氯铵280mg、丙烯酸21mg,水浴锅维持80℃,加入理论需求量1.3倍的次氯酸钠,反应至溶液呈草绿色并澄清共计1.5h,滤液采用纳滤膜真空过滤,渣率为1.12%,滤液定容共计1.4l。

61.步骤二、浸出液电沉积分离铜碲

62.取步骤一所得浸出液1l加入电积槽中,加入44ml浓硫酸调解酸度为180g/l左右,cu

2+

51g/l、te

4+

34g/l,维持30℃,以石墨电极为阳极、钛电极为阴极,控制极距为20mm、槽电压2.5v,电解至溶液中te

4+

=1.0g/l,过程中微调槽电压,过滤得到黑色碲粉(碲含量98.8%);电解残液加入铁板置换的新生态海绵铜,加入量为理论量的1.2倍,在80℃反应4.5h,过滤所得滤渣返回至步骤一的浸出工序,滤液为硫酸铜溶液。

63.实施例4

64.本实施例的一种从碲化铜物料高效分离铜碲的方法,具体包括以下步骤:

65.步骤一、碲化铜的酸性催化氧化溶解同步富集贵金属

66.在2l玻璃烧杯中加入400ml蒸馏水、缓慢加入280ml浓硫酸,采用蒸馏水定容至1.1l左右,在搅拌条件下加入200g碲化铜渣(cu36.5%、te33.4%、ag450g/t、au62g/t、pt0.9g/t、pd12.3g/t),加入吐温420mg、聚丙烯酰胺:苯乙烯磺酸钠:丙烯酸=1:1:1的混合物24mg,水浴锅维持90℃,加入理论需求量1.3倍的双氧水,反应至溶液呈草绿色并澄清共计3h,滤液采用定性滤纸过滤,渣率为1.20%,滤液定容共计1.2l左右。

67.步骤二、浸出液电沉积分离铜碲

68.取步骤一所得浸出液1.0l加入电积槽中,加入500软化水调解酸度为200g/l左右,cu

2+

30g/l、te

4+

28g/l,维持35℃,以铅电极为阳极、不锈钢电极为阴极,控制极距为15mm、槽电压3.5v,电解至溶液中te

4+

=2.0g/l,过程中微调槽电压,过滤得到黑色碲粉(碲含量97.2%);电解残液加入锌板置换的新生态海绵铜,加入量为理论量的1.3倍,在85℃反应3.5h,过滤所得滤渣返回至步骤一的浸出工序,滤液为硫酸铜溶液。

69.实施例5

70.本实施例的一种从碲化铜物料高效分离铜碲的方法,具体包括以下步骤:

71.步骤一、碲化铜的酸性催化氧化溶解同步富集贵金属

72.在2l玻璃烧杯中加入400ml蒸馏水、缓慢加入105ml浓硫酸,采用蒸馏水定容至0.9l左右,在搅拌条件下加入200g碲化铜渣(cu34.2%、te22.8%、ag500g/t、au11g/t、pt12g/t、pd28.9g/t),加入十二烷基苯磺酸钠:土耳其红油=1:1的混合物共400mg,聚丙烯酰胺:苯乙烯磺酸钠=1:1的混合物30mg,水浴锅维持90℃,通入理论需求量1.3倍的臭氧,反应至溶液呈草绿色澄清共计5h,滤液采用定量滤纸过滤,渣率为1.10%,滤液定容共计1.0l左右。

73.步骤二、浸出液电沉积分离铜碲

74.取步骤一所得浸出液1.0l加入电积槽中,加入93ml浓硫酸调解酸度为210g/l左右,cu

2+

68g/l、te

4+

44g/l,维持40℃,以铅电极为阳极、不锈钢电极为阴极,控制极距为15mm、槽电压5.5v,电解至溶液中te

4+

=4.0g/l,过程中微调槽电压,过滤得到黑色碲粉(碲含量94.2%);电解残液加入铁板置换的新生态海绵铜,加入量为理论量的1.4倍,在80℃反应3.3h,过滤所得滤渣返回至步骤一的浸出工序,滤液为硫酸铜溶液。

75.实施例6

76.本实施例的一种从碲化铜物料高效分离铜碲的方法,具体包括以下步骤:

77.步骤一、碲化铜的酸性催化氧化溶解同步富集贵金属

78.在2l玻璃烧杯中加入400ml蒸馏水、缓慢加入105ml浓硫酸,采用蒸馏水定容至0.7l左右,在搅拌条件下加入200g碲化铜渣(cu34.66%、te30.77%、ag1507g/t、au87g/t、pt1.8g/t、pd38.3g/t),加入土耳其红油:苯扎氯铵=1:1的混合物共400mg,苯乙烯磺酸钠:丙烯酸=1:1的混合物40mg,水浴锅维持70℃,通入理论需求量1.3倍的臭氧+双氧水,反应至溶液呈草绿色澄清共计4h,滤液采用定量纳滤膜过滤,渣率为1.21%,滤液定容共计0.8l左右。

79.步骤二、浸出液电沉积分离铜碲

80.取步骤一所得浸出液0.8l加入电积槽中,加入93ml浓硫酸调解酸度为220g/l左右,cu

2+

86g/l、te

4+

77g/l,维持50℃,以铅钙锡银电极为阳极、不锈钢电极为阴极,控制极距为15mm、槽电压3.5v,电解至溶液中te

4+

=5.0g/l,过程中微调槽电压,过滤得到黑色碲粉(碲含量96.6%);电解残液加入锌板置换的新生态海绵铜,加入量为理论量的1.4倍,在80℃反应3.0h,过滤所得滤渣返回至步骤一的浸出工序,滤液为硫酸铜溶液。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1