一种特殊应用超高密度纳米级导热全色域NK瓦级COB光源封装技术的制作方法

一种特殊应用超高密度纳米级导热全色域nk瓦级cob光源封装技术

技术领域

1.本发明涉及光源封装技术领域,具体是一种特殊应用超高密度纳米级导热全色域nk瓦级cob光源封装技术。

背景技术:

2.光源封装是将多颗led芯片集成封装在同一基板上的发光体。

3.目前市场现有产品,采用普通铝基板、镀银铜基板或者镜面铝基板,功率密度较低,在外形65cm*85cm上,不能做到足功率1500w,主要都在500w以内,功率密度过低,不能满足市场对亮度的需求,光效低,在70lm/w左右;且光源发光面因为芯片排列不规则,易出现暗斑及阴影区,传统1路或者2路驱动,在低功率时,部分芯片未能点亮,出现非常大的暗区区域,驱动电源功率过大,对电源要求高,显色指数低,ra在95左右,不能满足照明场景对高显色指数的需求的要求。

4.因此,本领域技术人员提供了一种特殊应用超高密度纳米级导热全色域nk瓦级cob光源封装技术,以解决上述背景技术中提出的问题。

技术实现要素:

5.本发明的目的在于提供一种特殊应用超高密度纳米级导热全色域nk瓦级cob光源封装技术,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种特殊应用超高密度纳米级导热全色域nk瓦级cob光源封装技术,其特征在于,包括如下具体步骤:

7.s1:在基板的底部安装散热器;

8.s2:按照0.15-0.20mm的间距将发光芯片呈圆形均匀分布于基板的发光面,并通过固晶胶进行固晶,保证发光芯片排列均匀,点亮无暗区;

9.s3:采用焊线机将发光芯片与基板之间通过金线电气连接形成回路。

10.s4:在基板的正上方围上一层硅胶,形成闭环围坝;

11.s5:将荧光胶点在基板上,对发光芯片进行覆盖,确保无漏蓝光;

12.s6:在荧光胶面上覆盖一层蓝宝石玻璃片完成封装。

13.作为本发明更进一步的方案:s1中散热器的散热片均为错位排列的紫铜麒麟片,且散热片的表面涂覆有纳米级的石墨烯复合材料,能快速的将散热片内的热量,聚集于表面的复合材料上,错位排列的紫铜麒麟片,再通过散热器表面的风扇,保证每一片紫铜麒麟片的表面都有风吹过,最大程度将热量散到空气中,从而高效快速的降低了散热器的温度,进而大大降低了发光温度,增加发光芯片的使用寿命。

14.作为本发明更进一步的方案:所述基板采用正装基板或倒装基板:

15.正装基板:选择陶瓷氮化铝薄片,在陶瓷氮化铝薄片的两面上生长铜箔线路层,一面蚀刻线路,另一面通过金锡共晶粘合红铜底板,最后在蚀刻线路的一面涂覆纳米涂层的

铝镜面;

16.倒装基板:选择陶瓷氮化铝薄片,在陶瓷氮化铝薄片的两面上生长铜箔线路层,一面蚀刻线路,另一面通过金锡共晶粘合紫铜底板,最后在蚀刻线路的一面铜箔上涂覆纳增白剂油墨。

17.作为本发明更进一步的方案:s3中回路均分四路,每路的发光芯片数量相同,均匀分布在基板的发光区内,每一路采用单独的250w驱动电源,四个驱动单独工作,互不影响,相比一个单独的1000w电源,明显降低了对驱动的要求,也降低了成本,四个250w驱动相比较一个1000w驱动,性能更加稳定可靠,使用寿命更长。

18.作为本发明更进一步的方案:所述荧光胶由纳米荧光粉、增白扩散剂、k瓦级专用胶混合而成,三者的比例为3:1:2,且s5中的荧光胶采用半沉淀工艺封装。

19.作为本发明更进一步的方案:增白扩散剂由光扩散剂、荧光增白剂、树脂造粒研磨而成,其中光扩散剂、荧光增白剂、树脂的比例为1:1:3。

20.与现有技术相比,本发明的有益效果是:本发明工艺精良,效果突出,发光芯片采用呈圆形均匀分布于基板的发光面,使每颗发光芯片出光效果一致,大大提高了功率,有效的解决传统发光芯片分布稀疏容易出现暗点光斑的问题;

21.将整条线路分成了4路,且都配备单独的驱动电源,每路独立工作,互补影响,即降低了对驱动的要求,也降低了成本,同时四个250w驱动相比较一个1000w驱动,性能更加稳定可靠,使用寿命更长;

22.基板的结构极大的减少了芯片与基板的热阻,使材料整体导热系数高达50w/m.k,氮化铝的陶瓷绝缘体性能,又极大提高了材料的抗高压能力,大大提高了安全性能;

23.纳米荧光粉与增白扩散剂可以实现从2200-7500k,进行全光谱发光,r1-r15>90,ra》96光效>150lm/w,配合;

24.在表面封装蓝宝石玻璃片,使得胶面温度大大降低,比同行业降低20℃以上,提高了光源抗挤压能力,同时使光色的一致性及出光效果,极大的提高了材料抗老化能力;

25.散热器中错位排列的紫铜麒麟片可以最大化提升导热散热效果,确保发光芯片的持续工作。

附图说明

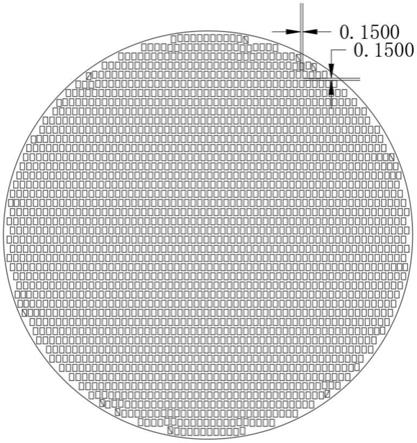

26.图1为一种特殊应用超高密度纳米级导热全色域nk瓦级cob光源封装技术中发光芯片于发光面上的分布图;

27.图2为传统封装技术中发光芯片于发光面上的分布图;

28.图3为一种特殊应用超高密度纳米级导热全色域nk瓦级cob光源封装技术中驱动电路图;

29.图4为传统封装技术中驱动电路图;

30.图5为一种特殊应用超高密度纳米级导热全色域nk瓦级cob光源封装技术中正装基板的结构示意图;

31.图6为一种特殊应用超高密度纳米级导热全色域nk瓦级cob光源封装技术中倒装基板的结构示意图;

32.图7为传统封装技术中基板的结构示意图;

33.图8为一种特殊应用超高密度纳米级导热全色域nk瓦级cob光源封装技术的反射温度图;

34.图9为传统封装技术的反射温度图;

35.图10为一种特殊应用超高密度纳米级导热全色域nk瓦级cob光源封装技术的光源光谱图;

36.图11为传统封装技术光源的光谱图。

具体实施方式

37.实施例1

38.请参阅图1~4,本发明实施例中,一种特殊应用超高密度纳米级导热全色域nk瓦级cob光源封装技术,包括如下具体步骤:

39.s1:在基板的底部安装散热器;

40.s2:按照0.15-0.20mm的间距将发光芯片呈圆形均匀分布于基板的发光面,并通过固晶胶进行固晶,保证发光芯片排列均匀,点亮无暗区;

41.s3:采用焊线机将发光芯片与基板之间通过金线电气连接形成回路。

42.s4:在基板的正上方围上一层硅胶,形成闭环围坝;

43.s5:将荧光胶点在基板上,对发光芯片进行覆盖,确保无漏蓝光;

44.s6:在荧光胶面上覆盖一层蓝宝石玻璃片完成封装。

45.进一步的,s1中散热器的散热片均为错位排列的紫铜麒麟片,且散热片的表面涂覆有纳米级的石墨烯复合材料,能快速的将散热片内的热量,聚集于表面的复合材料上,错位排列的紫铜麒麟片,再通过散热器表面的风扇,保证每一片紫铜麒麟片的表面都有风吹过,最大程度将热量散到空气中,从而高效快速的降低了散热器的温度,进而大大降低了发光温度,增加发光芯片的使用寿命。

46.进一步的,所述基板采用正装基板或倒装基板:

47.正装基板:选择陶瓷氮化铝薄片,在陶瓷氮化铝薄片的两面上生长铜箔线路层,一面蚀刻线路,另一面通过金锡共晶粘合红铜底板,最后在蚀刻线路的一面涂覆纳米涂层的铝镜面;

48.倒装基板:选择陶瓷氮化铝薄片,在陶瓷氮化铝薄片的两面上生长铜箔线路层,一面蚀刻线路,另一面通过金锡共晶粘合紫铜底板,最后在蚀刻线路的一面铜箔上涂覆纳增白剂油墨。

49.进一步的,s3中回路均分四路,每路的发光芯片数量相同,均匀分布在基板的发光区内,每一路采用单独的250w驱动电源;四个驱动单独工作,互不影响,相比一个单独的1000w电源,明显降低了对驱动的要求,也降低了成本,四个250w驱动相比较一个1000w驱动,性能更加稳定可靠,使用寿命更长。

50.进一步的,所述荧光胶由纳米荧光粉、增白扩散剂、k瓦级专用胶混合而成,三者的比例为3:1:2,且s5中的荧光胶采用半沉淀工艺封装。

51.进一步的,增白扩散剂由光扩散剂、荧光增白剂、树脂造粒研磨而成,其中光扩散剂、荧光增白剂、树脂的比例为1:1:3。

52.实施例2:

53.完全按照实施例1的方案实施么,不同于实施例1的是;所述基板采用倒装基板:

54.倒装基板:选择陶瓷氮化铝薄片,在陶瓷氮化铝薄片的两面上生长铜箔线路层,一面蚀刻线路,另一面通过金锡共晶粘合紫铜底板,最后在蚀刻线路的一面铜箔上涂覆纳增白剂油墨。

55.对比例

56.1.对比本技术和传统封装中的发光芯片分布(参阅说明书附图1、说明书附图2);

57.对比结果:结合说明书附图1、说明书附图2可以明显看出相同的发光面,本技术的发光芯片不仅间隔小还分布均匀,呈圆形分布使得整体更加紧密,点亮后无暗点且各个角度出光更加均匀,反观传统封装中的发光芯片分布的过于稀疏,空白区域较多在点亮后会出现暗点和光斑;

58.2.对比本技术和传统封装中的线路驱动(参阅说明书附图3、说明书附图4);

59.对比结果:结合说明书附图3和说明书附图4可以看出传动封装技术中采用单一驱动电源驱动电路,而本技术将整条线路分成了4路,且都配备单独的驱动电源,这样每路独立工作,互补影响,降低了对驱动的要求,也降低了成本,四个250w驱动相比较一个1000w驱动,性能更加稳定可靠,使用寿命更长;

60.3.对比本技术与传统封装中的基板结构(参阅说明书附图5、说明书附图6、说明书附图7、说明书附图8、说明书附图9);

61.对比结果:根据说明书附图5、说明书附图6、说明书附图7说明书附图8、说明书附图9可以得出传统封装中基板结构简单,表面镀银,反射率<90%,且抗氧化硫化能力差,光衰大,而本技术正装基本和倒装基板,导热系数达到了20w/mk,远超传统封装技术的12w/mk,1500w点亮,成品胶面温度低至90℃。远低于传统封装技术的150℃,纳米涂覆的镜面铝,在光反射率>99%(>传统封装技术的95%)的同时,拥有了超强的抗氧化,硫化能力,硫化8小时,光通量维持率达到了99.5%,增白剂油墨比常规油墨反射系数高5%左右,抗老化能力更强;

62.4.对比本技术与传统封装技术的光谱图(参阅说明书附图10、说明书附图11);

63.对比结果:根据说明书附图10、说明书附图11可以得出本技术实现了从2200-7500k的全光谱覆盖,1500w光效达到了150lm/w,再添加特殊增白扩散剂,成品表面覆盖蓝宝石薄片,提高了光源的物理抗挤压能力,同时降低胶面5-10℃,提高了老化性能,还提高了光色的一致性,实现了5m距离测试板,中心3m直径内任何两点色温差<20k,反观传统封装技术效果较差,光效低,在70lm/w左右。

64.以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1