一种蚀刻背镀DBR层的方法与流程

一种蚀刻背镀dbr层的方法

技术领域

1.本技术涉及电子元件加工领域,尤其涉及一种蚀刻背镀dbr层的方法。

背景技术:

2.随着led(发光二极管)发光效率的不断提高,led已成为近年来最受重视的光源之一。目前业内竞争日益加剧,如何提升良率降低成本成为了各个公司的工作重点。在正装led芯片制程中有道背镀dbr的工艺,以此来提升亮度。而目前芯片制作过程中涉及到的dbr返工,由于目前几乎找不到有效的溶液来溶解dbr中的tio,故dbr返工目前业内还是采用研磨的方式将其返工。

3.目前较常用的返工方法是:wafer正面用上蜡机上粘贴蜡

→

用软抛机软抛背面dbr层

→

下蜡

→

清洗。

4.但是在实际应用时,上述方式存在如下缺陷:

5.1)在上蜡压蜡过程中,薄片由于存在一定的曲翘,故容易被压破;

6.2)经过再次软抛后,wafer的会越来越曲翘,导致后面的工序的破片概率增加;

7.3)有无返工干净,需要人为目视镜检,容易带来主观上的判定失误。容易出现返工不干净再次返工;

8.4)整个过程工序较繁琐,机械与人为成本较高。

技术实现要素:

9.为解决上述技术问题之一,本发明提供了一种蚀刻背镀dbr层的方法。

10.本发明实施例第一方面提供了一种蚀刻背镀dbr层的方法,所述方法包括:

11.将晶圆背镀dbr层朝上,对所述dbr层进行气体蚀刻后形成凹凸不平的dbr层;

12.将气体蚀刻后的晶圆进行液体蚀刻后形成剥离dbr层的晶圆。

13.优选地,对所述dbr层进行气体蚀刻的气体为含氟气体。

14.优选地,所述对所述dbr层进行气体蚀刻后形成凹凸不平的dbr层的过程为:

15.将所述晶圆背镀dbr层朝上置于icp机台中;

16.采用所述含氟气体对所述dbr层进行气体蚀刻;

17.在所述含氟气体对所述dbr层进行气体蚀刻过程中,改变所述含氟气体或icp机台的参数形成凹凸不平的dbr层。

18.优选地,所述改变所述含氟气体参数形成凹凸不平的dbr层的过程为:

19.在所述含氟气体对所述dbr层进行气体蚀刻过程中,关闭或降低所述含氟气体中氩气和/或氮气的流量,以形成均匀性为10%以上的凹凸不平的dbr层。

20.优选地,所述改变所述含氟气体的参数形成凹凸不平的dbr层的过程为:

21.在所述含氟气体对所述dbr层进行气体蚀刻过程中,改变所述含氟气体在流动过程中的压力,以形成均匀性为10%以上的凹凸不平的dbr层。

22.优选地,所述改变所述含氟气体的参数形成凹凸不平的dbr层的过程为:

23.在所述含氟气体对所述dbr层进行气体蚀刻过程中,改变icp机台的解离功率或偏压功率,以形成均匀性为10%以上的凹凸不平的dbr层。

24.优选地,将气体蚀刻后的晶圆进行液体蚀刻的液体为boe溶液或hf酸溶液。

25.优选地,所述将气体蚀刻后的晶圆进行液体蚀刻后形成剥离dbr层的晶圆的过程为:

26.将所述气体蚀刻后的晶圆置于所述boe溶液或hf酸溶液中;

27.通过所述boe溶液或hf酸溶液对所述dbr层上暴露的sio2进行蚀刻,并渗透至其他成分中继续蚀刻,直至所述dbr层完全从晶圆的背面剥离,形成剥离dbr层的晶圆。

28.优选地,在所述将晶圆背镀dbr层朝上,对所述dbr层进行气体蚀刻后形成凹凸不平的dbr层之前,所述方法还包括:

29.在所述晶圆的正面涂覆光刻胶。

30.优选地,在所述将气体蚀刻后的晶圆进行液体蚀刻后形成剥离dbr层的晶圆之后,所述方法还包括:

31.去除所述光刻胶;

32.将去除光刻胶的晶圆烤干。

33.本发明的有益效果如下:本发明所提出的蚀刻背镀dbr层的方法,工序流程简单方便。首先对dbr层进行气体蚀刻形成凹凸不平的dbr层。然后可通过蚀液对凹凸不平的dbr层进行充分蚀刻,达到剥离dbr层的效果。整个过程人工参与度较低,减少机械与人工成本。也减小了因人工造成破片的几率。

附图说明

34.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

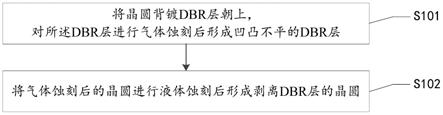

35.图1为本发明实施例所述的蚀刻背镀dbr层的方法的流程示意图;

36.图2为本发明实施例所述的凹凸不平的dbr层的结构示意图;

37.图3为本发明实施例所述的对dbr层进行液体蚀刻的示意图;

38.图4为本发明实施例所述的剥离dbr层的晶圆的示意图;

39.图5为本发明实施例所述的涂覆有光刻胶的晶圆的示意图。

具体实施方式

40.为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

41.如图1所示,本实施例提出了一种蚀刻背镀dbr层的方法,该方法具体包括:

42.s101、将晶圆背镀dbr层朝上,对所述dbr层进行气体蚀刻后形成凹凸不平的dbr层;

43.s102、将气体蚀刻后的晶圆进行液体蚀刻后形成剥离dbr层的晶圆。

44.具体的,本实施例中,首先将晶圆置于icp机台中,对dbr层进行气体蚀刻形成凹凸

不平的dbr层,如图2所示。然后可通过蚀液对凹凸不平的dbr层进行充分蚀刻,达到剥离dbr层的效果。其中,对dbr层进行气体蚀刻的气体为含氟气体。在该含氟气体进行气体蚀刻的过程中,通过改变含氟气体或icp机台的参数即可形成凹凸不平的dbr层。本实施例中,形成凹凸不平的dbr层实际上相当于需要获得均匀性较差的dbr层。而为了获得均匀性较差的dbr层,则需要通过能够通过改变含氟气体或icp机台参数实现均匀性较差的程序。本实施例提出三种可形成凹凸不平的dbr层的方案。

45.方案一

46.在含氟气体对dbr层进行气体蚀刻过程中,关闭或降低含氟气体中氩气和/或氮气的流量,以形成均匀性为10%以上的凹凸不平的dbr层。

47.具体的,气体流量中氩气和氮气的扩散作用对于气体蚀刻的一致性起到重要作用。那么,若要均匀性较差,则需关闭或降低氩气或氮气的流量。

48.方案二

49.在含氟气体对dbr层进行气体蚀刻过程中,改变含氟气体在流动过程中的压力,以形成均匀性为10%以上的凹凸不平的dbr层。

50.具体的,该方案中主要可采用两种压力变化方式实现均匀性较差的目的。其一是选择较大的压力值,可实现进气口的蚀刻速率较大。其二是选择较小的压力值,可实现抽气口的蚀刻速率较大。这样就可以实现均匀性差的效果。

51.方案三

52.在含氟气体对dbr层进行气体蚀刻过程中,改变icp机台的解离功率或偏压功率,以形成均匀性为10%以上的凹凸不平的dbr层。

53.具体的,解离功率较大,自由基偏多,化学蚀刻较为明显,会使得dbr层表面呈现柱状形貌。而偏压功率较大,物理蚀刻较为明显,会使得dbr层表面呈现凹状形貌。因此,只要将两者设定的不合理,dbr层表面就会呈现出凹凸不平的形貌。

54.上述三个方案可单独作用于气体蚀刻过程,也可两个方案甚至三个方案同时作用于气体蚀刻过程,本实施例不做特殊限定。

55.在经过气体蚀刻之后,dbr层会呈现出分布不均的阶梯状的凹凸不平的平面结构。此时,将其置于蚀液中浸泡一段时间。该蚀液可为boe溶液(缓冲氧化物刻蚀液)或hf酸溶液。由于dbr层结构中的sio2极易溶解在boe/hf溶液中。因此,溶液会在凹凸不平的dbr层中不断蚀刻暴露在外的sio2,如图3所示,并不断渗透至其他成分(sio、tio等)中继续蚀刻。直至dbr层一层一层的被蚀刻并最终从晶圆的背面剥离出来,形成剥离dbr层的晶圆,如图4所示。

56.此外,由于本实施例在气体蚀刻和液体蚀刻的过程中会对晶圆的正面造成一定的损坏。因此,本实施例在进行气体蚀刻之前,在晶圆的正面涂覆光刻胶,如图1至图5所示。该光刻胶可在气体蚀刻中起到缓冲作用,并且保护晶圆正面不被离子轰击,同时也可在液体蚀刻中起到掩膜作用。在液体蚀刻后形成剥离dbr层的晶圆后,去除光刻胶并将晶圆烤干即可进行后续的返工操作。

57.综上,本实施例所提出的蚀刻背镀dbr层的方法整体流程可以总结为:晶圆正面涂覆光刻胶

→

晶圆背面dbr层朝上进行icp气体蚀刻

→

晶圆整体浸泡溶液进行湿法蚀刻

→

晶圆正面去光刻胶及烤干。

58.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1