LED光源组件及其制作方法与流程

led光源组件及其制作方法

技术领域

1.本发明涉及显示领域,尤其涉及一种led光源组件及其制作方法。

背景技术:

2.cob(chip on board,板上芯片封装)led(light-emitting diode,发光二极管)、cog(chip on glass,玻璃上芯片封装)led显示作为一种主动发光型的显示技术,具有亮度高,色域广的优点。在最大亮度有限的情况下,降低led屏的最低亮度,成了提升对比度的关键。

3.随着像素间距的减小,cob led显示屏中led芯片所占的显示面积比例越来越大,加上pcb(printed circuit board,印制电路板)工艺制程的限制,pcb板上用于焊接led芯片的电极的焊盘的尺寸,很难做到和led芯片的大小相匹配。通常led芯片通过焊盘焊接于pcb板上后,焊盘的一部分未被led芯片覆盖,而在焊接过程中,所采用的焊接锡膏在熔化后会变成银色并覆盖在焊盘的表面,而银色存在反光特性,导致显示屏在黑屏的时候不够黑,也即降低了显示屏的对比度,影响显示效果。

4.因此,如何解决因焊盘表面被银色锡膏覆盖,而导致显示屏的对比度降低,是目前亟需解决的技术问题。

技术实现要素:

5.鉴于上述相关技术的不足,本发明的目的在于提供一种led光源组件及其制作方法,旨在解决因焊盘表面被银色锡膏覆盖,而导致显示屏的对比度降低的问题。

6.一种led光源组件,包括:基板、封装胶层和若干led芯片;

7.所述基板包括基板主体,设于所述基板主体的正面上的若干焊盘;

8.所述封装胶层包括黑胶层以及设于所述黑胶层之上的透光胶层;

9.各所述led芯片设于所述基板主体的正面上,且各所述led芯片的电极与对应的所述焊盘电连接;所述封装胶层在各所述led芯片设于所述基板主体的正面上后,压合在所述基板主体的正面上,且压合后,所述黑胶层将所述基板主体的正面上位于各所述led芯片之间的区域以及各所述焊盘覆盖,各所述led芯片的顶出光面露出所述黑胶层,所述透光胶层覆盖在所述黑胶层以及各所述led芯片的顶出光面上。

10.可选地,各所述led芯片的侧出光面的至少一部分区域被所述黑胶层覆盖。

11.可选地,所述黑胶层的厚度为5μm至200μm,和/或所述透光胶层的厚度为5μm至300μm。

12.可选地,所述黑胶层位于各所述led芯片周围的区域的外表面为倾斜面或曲面。

13.可选地,所述led光源组件还包括覆盖于所述透光胶层上的透明保护膜。

14.可选地,所述透明保护膜的厚度为10μm至300μm。

15.基于同样的发明构思,本发明还提供一种如上所述的led光源组件的制作方法,包括:

16.制作基板组件和封装组件;所述制作基板组件包括设置所述基板主体,在所述基板主体的正面上设置各所述led芯片,所述制作封装组件包括设置承载膜,在所述承载膜上设置所述透光胶层,在所述透光胶层上设置所述黑胶层;

17.将所述封装组件设有所述黑胶层的一面与所述基板主体的正面压合,在压合过程中,所述透光胶层和所述黑胶层处于半固化状态,各所述led芯片的顶出光面逐渐露出所述黑胶层,所述透光胶层覆盖在各所述led芯片的顶出光面上。

18.可选地,所述将所述封装组件设有所述黑胶层的一面与所述基板主体的正面压合后,还包括:

19.去除所述承载膜;

20.在所述透光胶层上依次贴合多个预制胶片形成透明保护膜;

21.或,

22.所述承载膜为透明保护膜,所述将所述封装组件设有所述黑胶层的一面与所述基板主体的正面压合后,保留所述承载膜。

23.可选地,将所述封装组件设有所述黑胶层的一面与所述基板主体的正面压合包括:

24.将所述基板组件固定于基板夹具上,固定后,所述基板主体被固设于所述基板夹具的容纳腔中,且所述基板主体的背面朝向所述容纳腔的底部,所述基板主体的正面及各所述led芯片朝向所述容纳腔的顶部开口;

25.将所述封装组件设有所述黑胶层的一面与所述基板主体的正面贴合,并对所述封装组件加热以及施加朝向所述基板主体的压力,将所述封装组件向所述基板主体压合,在压合过程中,各所述led芯片的顶出光面逐渐露出所述黑胶层,所述黑胶层位于各所述led芯片周围的区域的外表面形成为倾斜面或曲面。

26.可选地,在所述将所述封装组件设有所述黑胶层的一面与所述基板主体的正面压合之前,还包括:

27.在所述基板主体的背面设置电子元件;

28.所述容纳腔的底部具有与各所述电子元件对应的容纳槽,所述将所述基板组件固定于基板夹具上后,各所述电子元件位于对应的所述容纳槽中;

29.或,

30.在所述将所述封装组件设有所述黑胶层的一面与所述基板主体的正面压合之后,还包括:在所述基板主体的背面设置电子元件。

31.本发明提供的led光源组件及其制作方法,其中led光源组件的led芯片设于基板主体的正面上并与对应的所述焊盘电连接;led光源组件的封装胶层在各led芯片设于基板主体的正面上后,压合在基板主体的正面上,且压合后,封装胶层的黑胶层将基板主体的正面上位于各led芯片之间的区域以及各焊盘覆盖,且各led芯片的顶出光面露出黑胶层,从而在保证led芯片的顶出光面正常出光的同时,使得黑胶层覆盖在各焊盘的表面,也即使得焊盘之上的区域为黑色而不再为银色,因此可提高led光源组件的对比度,提升照明或显示效果;且由于led芯片的顶出光面露出黑胶层,可提升led芯片的出光率,以及降低led芯片的功耗和发热量;另外,由于黑胶层具有一定的粘性,能可靠的与基板主体、led芯片结合,可提升气密性,能对led芯片形成更好的保护;同时在压合过程中可利用黑胶层的流动性将

基板主体与led芯片等之间的缝隙进行充分填充,可进一步提升对比度。

附图说明

32.图1为相关技术中的一种显示面板示意图;

33.图2为本发明实施例提供的led光源组件结构示意图一;

34.图3为本发明实施例提供的led光源组件结构示意图二;

35.图4-1为本发明实施例提供的led光源组件结构示意图三;

36.图4-2为本发明实施例提供的led光源组件结构示意图四;

37.图5为本发明实施例提供的led光源组件结构示意图五;

38.图6为本发明实施例提供的led光源组件的正投影图;

39.图7为本发明实施例提供的led光源组件结构示意图六;

40.图8为本发明实施例提供的led光源组件的制作方法流程示意图;

41.图9-1为本发明实施例提供的封装组件结构示意图;

42.图9-2为本发明实施例提供的基板组件结构示意图;

43.图9-3为本发明实施例提供的基板夹具结构示意图;

44.图9-4为本发明实施例提供的基板组件固定于基板夹具上的结构示意图;

45.图9-5为本发明实施例提供的封装组件贴合于基板组件上的结构示意图;

46.图9-6为本发明实施例提供的封装组件向基板组件压合的结构示意图;

47.图9-7为本发明实施例提供的封装组件压合到基板组件上后的结构示意图;

48.图9-8为本发明实施例提供的在基板主体的背面上设置电子元件的结构示意图;

49.图10-1为本发明实施例提供的另一基板组件结构示意图;

50.图10-2为本发明实施例提供的另一基板夹具结构示意图;

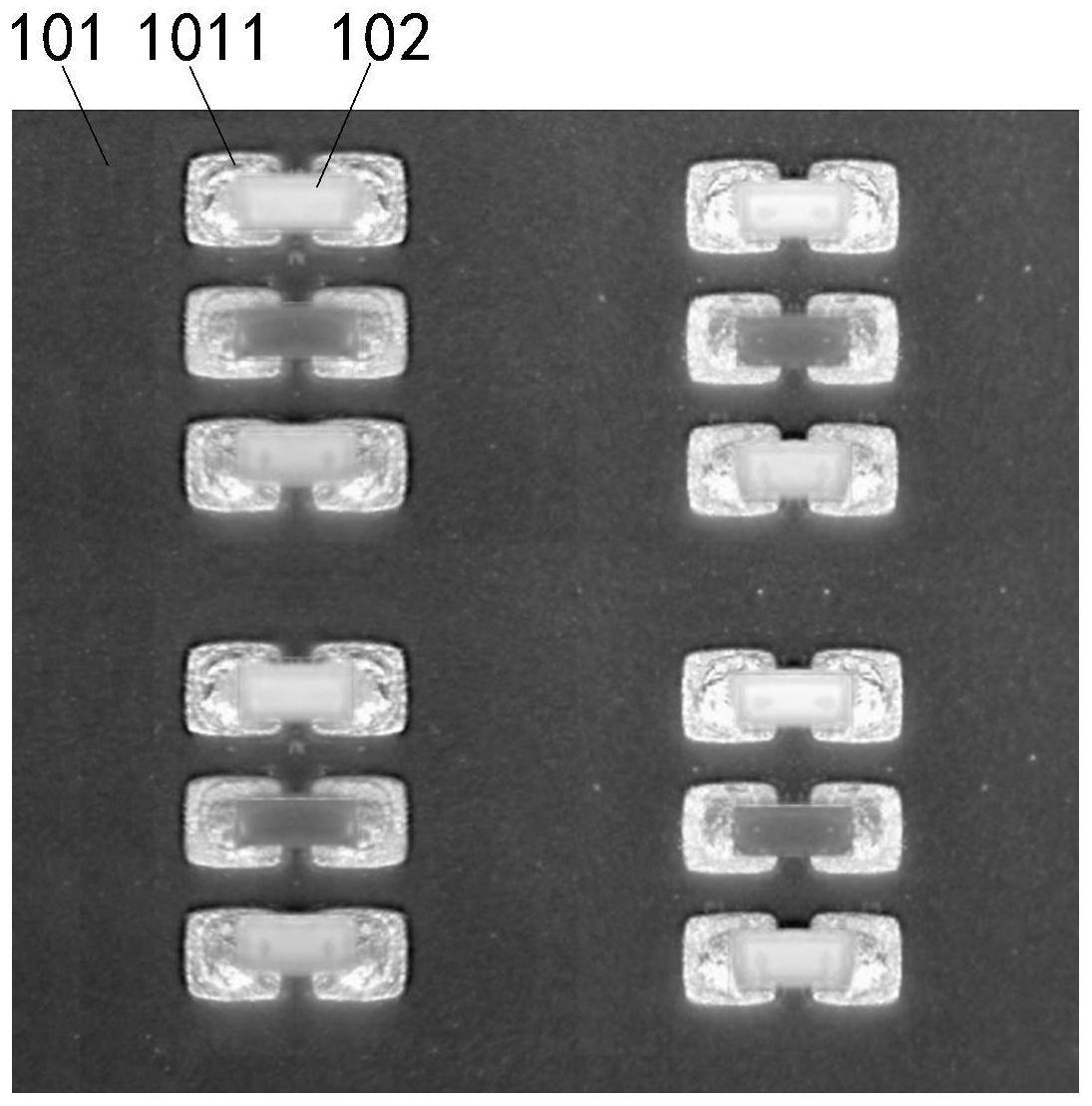

51.图10-3为本发明实施例提供的另一基板组件固定于基板夹具上的结构示意图;

52.图10-4为本发明实施例提供的另一封装组件贴合于基板组件上的结构示意图;

53.图10-5为本发明实施例提供的另一封装组件向基板组件压合的结构示意图;

54.图10-6为本发明实施例提供的另一封装组件压合到基板组件上后的结构示意图。

具体实施方式

55.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

56.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

57.相关技术中,led芯片通过焊盘焊接于pcb板上后,焊盘的一部分未被led芯片覆盖,而在焊接过程中,所采用的焊接锡膏在熔化后会变成银色并覆盖在焊盘的表面,而银色存在反光特性,导致显示屏在黑屏的时候不够黑,降低了显示屏的对比度,影响显示效果。例如参见图1所示,led芯片102焊接于pcb板101上后,焊接锡膏在熔化后会变成银色并覆盖

在焊盘的表面,形成银色外表面1011,由于银色存在反光特性导致利用图1所示的led光源组件制得的显示屏的对比度低,显示效果差。

58.基于此,本发明希望提供一种能够解决上述技术问题的方案,其详细内容将在后续实施例中得以阐述。

59.本实施例还提供了一种对比度更好的led光源组件,参见图2所示,其包括基板、若干led芯片2以及封装胶层3,其中:

60.本实施例中的基板在应用于显示领域时,可作为显示背板;而在应用于照明领域时,则可作为照明基板。本实施例中的基板包括基板主体1,该基板主体1可为刚性材质,例如可以采用但不限于酚醛纸质层压板、环氧纸质层压板、聚酯玻璃毡层压板、环氧玻璃布层压板,bt树脂板,也可以采用玻璃板;基板主体1也可为柔性材质,例如可以采用但不限于聚酯薄膜、聚酰亚胺薄膜、氟化乙丙烯薄膜。在一些示例中,基板主体1内或基板主体1上可根据应用需求集成设置相应的电路,例如可包括但不限于与led芯片连接的电路以及驱动电路等。基板主体1的正面上的若干焊盘(图中未示出);应当理解的是,本实施例中焊盘的数量以及在基板主体1正面上的排列方式,可根据应用需求灵活设置。例如可设置多个焊盘,且多个焊盘在基板主体1上呈阵列设置,或相邻行的焊盘之间交错设置等。在本实施例的一些示例中,焊盘的材质可采用但不限于铜、银、金等。本实施例中,基板主体1正面上的焊盘可用于但不限于与led芯片的电极电连接。且本实施例中的led芯片从尺寸分类而言,可以包括为mini led芯片,micro led芯片,尺寸大于mini led芯片尺寸的普通led芯片或大尺寸led芯片中的至少一种;从led芯片电极的分布方式而言,可以包括倒装led芯片,正装led芯片和垂直led芯片中的至少一种。

61.参见图2所示,本实施例中的各led芯片2设于基板主体1的正面上,且各led芯片2的电极与基板主体1的正面上对应的焊盘电连接。应当理解的是,本实施例中led芯片2的电极可通过但不限于导电胶或锡膏与对应的焊盘电连接。采用锡膏时,该锡膏可采用但不限于含铅焊料合金,如锡-铅(sn-pb)系合金、锡-铅-铋(sn-pb-bi)系合金或锡-铅-银(sn-pb-ag)系合金等;也可采用无铅焊料合金,例如锡-银(sn-ag)系合金、锡-铋(sn-bi)系合金、锡-锌(sn-zn)系合金、锡-锑(sn-sb)、锡-银-铜(sn-ag-cu)系合金或锡-铋-银(sn-bi-ag)系合金等。

62.参见图2所示,本实施例中的封装胶层3包括黑胶层31以及设于黑胶层31之上的透光胶层32;本实施例中的封装胶层3是在各led芯片2设于基板主体1的正面上后,压合在基板主体1的正面上所形成的。在压合后,封装胶层3的黑胶层31将基板主体1的正面上位于各led芯片2之间的区域以及各焊盘覆盖,且各led芯片2的顶出光面露出黑胶层31,而透光胶层32覆盖在黑胶层31以及各led芯片2的顶出光面上。因此可保证led芯片2与基板主体1的正面上对应的焊盘焊接后,覆盖在该焊盘表面上的为呈现为黑色的黑胶层31,相对于现有覆盖在该焊盘表面上的焊接锡膏的表面呈现为银色,本实施例可利用黑色的光学特性吸收射入的光线,从而避免焊盘因其表面呈现为银色反光,可提升对比度。且保证了各led芯片2的顶出光面外露于黑胶层31,既能提升led芯片2的出光率,又能降低led芯片2的功耗和发热量。且由于黑胶层31还同时将基板正面1上位于各led芯片2之间的区域覆盖,避免基板主体1正面上焊盘之外的区域因反光而降低led光源组件的对比度,可进一步提升显示或照明效果。且不需要通过在基板主体1的正面上额外通过喷涂黑色油墨层等方式而将其设置为

黑色,可简化制作工艺,降低制作成本,以及由于省略黑色油墨层可降低显示面板的厚度。另外,由于本实施例采用的黑胶层具有一定的粘性,更容易与基板主体、led芯片结合,可提升气密性,能对led芯片形成更好的保护;同时在压合过程中可利用黑胶层的流动性将基板主体与led芯片等之间的缝隙进行充分填充,可进一步提升对比度。

63.本实施例中,led芯片2设置于基板主体1的正面上后,led芯片2靠近基板主体1的正面的一面为led芯片2的底面,与该底面相对的一面为led芯片2的顶出光面,位于led芯片2的底面和顶出光面之间的面则为led芯片2的侧面。

64.在本实施例的一些示例中,黑胶层31可将led芯片2的侧面全部覆盖,仅供led芯片2的顶出光面露出,例如参见图2所示。且在一些应用场景中,如图2所示,黑胶层31可与各led芯片2整体齐平。而在另一些应用场景中,黑胶层31与各led芯片2贴合的区域与led芯片2齐平,其他区域则低于led芯片2,例如参见图4-1所示。

65.在本实施例的另一些示例中,黑胶层31可仅将led芯片2的侧面靠近led芯片2底面的这一部分区域覆盖,而led芯片2的侧面靠近其顶出光面的区域则外露于黑胶层31,也即黑胶层31可仅将led芯片2的侧面的一部分进行覆盖。例如参见图3所示,这种设置方式则可使得led芯片2的侧面所发出的一部分光可不经过黑胶层31而直接射出,从而在提升led光源组件的对比度的同时,可进一步提升led芯片2的出光率。

66.在本实施例中,为了尽量避免各led芯片之间的串光影响以及提升对比度,可设置黑胶层31尽可能多的将各led芯片2的侧面覆盖。在一些工艺流程的制作过程中,为了使得黑胶层31将各led芯片2的侧面全部覆盖时,黑胶层31容易将各led芯片2的顶出光面也至少一部分覆盖,导致出光效率低,显示效果差。为了避免该问题,本实施例中,可设置黑胶层31位于各led芯片2周围的区域的外表面为倾斜面或曲面;该倾斜面或曲面可为但不限于黑胶层31在与基板主体1的正面压合过程中,处于半固化状态的黑胶层31受挤压穿过对应的led芯片2时挂留在led芯片2的侧面上所形成的。且该倾斜面或曲面的顶部可与led芯片2的顶出光面齐平,也可低于led芯片2的顶出光面。这样可以尽可能保证黑胶层31不会将led芯片2的顶出光面覆盖导致其出光效率低的基础上,又能使得黑胶层31尽可能多的将led芯片2的侧面覆盖,从而更好的避免各led芯片之间的串光影响,且可进一步提升对比度以及提升良品率。

67.例如一种示例参见图4-1所示,在基板主体1的正面上所形成的黑胶层31中,其位于各led芯片2周围的区域的外表面311为曲面,本示例中的曲面可以为但不限于弧形面,多个弧形面的组合或弧形面与斜面的组合等,也可为其他非规则曲面,在此不再一一赘述。且参见图4-1所示,本示例中该曲面的顶部与led芯片2的顶出光面齐平,当然也可对于led芯片2的顶出光面。又一种示例参见图4-2所示,黑胶层31位于各led芯片2周围的区域的外表面311为倾斜面,该倾斜面可为一个平面,也可为由多个斜面所组成的倾斜面。且参见图4-2所示,本示例中该倾斜面的顶部低于led芯片2的顶出光面,当然也可设置为与led芯片2的顶出光面齐平。

68.本实施例中黑胶层31的厚度可根据应用需求灵活设置,例如一种示例中,黑胶层31的厚度可为但不限于5μm至200μm。其中此处的μm为单位微米。本实施例中黑胶层31的厚度,为黑胶层31压合到基板主体1上之前的厚度。且在本实施例中,为了保证黑胶层31的吸光效果,可采用但不限于透光率范围为0%-30%黑胶层。且在本实施例中,黑胶层31可采用

各种黑色绝缘的胶材,例如可采用但不限于参有碳黑材料的绝缘胶。而图2至图5所示的led光源组件的基板主体1的正面的投影图(也即led光源组件的正投影图)参见图所示,在该投影图上,除了led芯片2的顶出光面外露于黑胶层31外,基板主体1的正面上的其他区域(包括焊盘)都被黑胶层31覆盖。

69.在本实施例中,led光源组件包括的透光胶层32能对各led芯片2起到进一步的防护作用。且还可根据需求,在透光胶层32内添加光转换材料或扩散材料等,以对led光源组件的发光效果进行调整和改善。本示例中,透光胶层32的透光率可为但不限于30%至100%,其厚度可为5μm至300μm。本实施例中透光胶层32可为由至少两层子胶层构成的复核胶层,也可为单层胶层结构的单层胶层。在一些应用场景中,透光胶层32可包括透明胶层、混合有扩散粒子的扩散胶层或为设有光转换粒子或qd(quantum dots,量子点)膜的发光转换胶层中的至少之一。

70.在本实施例中的一些示例中,参见图5所示,led光源组件还可包括覆盖于透光胶层32上的透明保护膜33。透明保护膜33的设置可进一步提升led光源组件的防护性能。且本实施例中的透明保护膜的厚度也可根据需求灵活设置,例如可设置为但不限于10μm至300μm。应当理解的是,图5中所示的透明保护膜33也可在图2和图3中所示的led光源组件上设置。本示例中透明保护膜33可为由至少两层子胶层构成的复核层结构,也可为单层层结构;且透明保护膜33可采用但不限于透明胶层或塑料片等。

71.在本实施例中的另一示例中,参见图7所示,led光源组件还包括设置于基板主体1的背面上的电子元件4,所设置的电子元件可包括但不限于驱动芯片、电阻、电容等,具体可根据应用需求选择设置。当然,在本实施例中的又一示例中,也可根据需求在基板主体1的背面上,参照基板主体1的正面设置焊盘、led芯片2以及封装层3。此时的led光源组件则为双面出光的led光源组件。且在本示例的一些应用场景中,还可在基板主体1的正面和/或背面上灵活设置除led芯片2之外的其他电子元件,所设置的电子元件可包括但不限于驱动芯片、电阻、电容等,具体可根据应用需求选择设置。

72.在本实施例的一些示例中,当图6所示的led光源组件作为显示面板时,为了实现彩色显示,可设置led光源组件中一个像素点支持发出红光、绿光与蓝光,所以,在本示例中,多颗led芯片2中可至少一部分可以发出红光、至少一部分发绿光,还有一部分可以发出蓝光。例如,led芯片2可包括但不限于蓝光led芯片、红光led芯片、绿光led芯片。一些应用场景中,蓝光led芯片和绿光led芯片可以是氮化镓基的led芯片,而红光led芯片可以是砷化镓基的led芯片。在另外一些示例中led光源组件中所有led芯片2还可以均为蓝光led芯片,为了让其中一部分led芯片分别可以发出绿光与红光,可以在这些led芯片2的出光面上设置相应的光转换层。应当理解是,上面仅介绍了一个像素点支持发出红、绿、蓝三种颜色的光的情况,但在一些示例中,一个同一像素点处的led芯片2除了可以发出红、绿、蓝三色的光以外,还可以发出青色、白色和黄色光中的至少一种。本实施例中可将设置于同一像素点处的led芯片的集合称为一个发光单元,参见图6中的标记a所示。所以,在本实施例的一些示例中,一个发光单元中包括三颗led芯片2,在另一些示例中,一个发光单元中可以包括数目更多的led芯片。而图6中,除了led芯片2的顶出光面外露于黑胶层31外,基板主体1的正面上的其他区域(包括焊盘)都被黑胶层31覆盖,因此在其作为显示面板时,可提升显示面板的显示对比度。

73.为了便于理解,本实施例还提供了一种led光源组件的制作方法,请参见图8所示,其包括但不限于:

74.s801:制作基板组件和封装组件。

75.在本实施例中,制作基板组件包括设置基板主体,在基板主体的正面上设置各led芯片;而在一些示例中,还可在基板主体的背面上设置电子元件,也即在将封装组件设有黑胶层的一面与基板主体的正面压合之前,先在基板主体的背面上设置电子元件。当然,在另一些示例中,也可在基板主体的正面上形成好封装层之后,再在基板主体的背面上设置电子元件。

76.在本实施例中,制作封装组件包括设置承载膜,在承载膜上设置透光胶层,然后在透光胶层上设置黑胶层。应当理解的是,本实施例中在承载膜上设置透光胶层,以及在透光胶层上设置黑胶层所采用的工艺可灵活选用,例如可采用但不限于涂覆、丝印、印刷、模压等。

77.应当理解的是,本实施例中基板组件和封装组件的可以同步制作,也可先制作基板组件,再制作封装组件。或从上游直接采购基板组件和/或封装组件。

78.应当理解的是,本步骤中在承载膜上依次设置的透光胶层和黑胶层可以处于固化状态,后续在将其与基板主体正面压合过程中对其进行加热使其由固化状态转变为半固化状态。当然,本步骤中在承载膜上依次设置的透光胶层和黑胶层也可以处于半固化状态,从而便于后续直接将其与基板主体正面压合,此时的压合可以采用热压合方式,也可采用其他压合方式,在此不再一一赘述。

79.s802:将封装组件设有黑胶层的一面与基板主体的正面压合,在压合过程中,承载膜上依次设置的透光胶层和黑胶层处于半固化状态,各led芯片的顶出光面逐渐露出黑胶层,而透光胶层覆盖在黑胶层和各led芯片的顶出光面上。

80.在本实施例的一种示例中,可采用但不限于热压的方式,将封装组件设有黑胶层的一面与基板主体的正面压合。此时,可将封装组件设有黑胶层的一面与基板主体的正面贴合,并对封装组件加热以及施加朝向基板主体的压力,将封装组件向基板主体压合,在压合过程中,由于透光胶层和黑胶层处于半融化状态,同时其受到朝向基板主体的压力,使得各led芯片的顶出光面逐渐露出(即穿出)黑胶层。

81.在本实施例中的一些示例中,为了提升良品率和制作效率,可提供一基板夹具,基板夹具设有与基板组件相适配的容纳腔。在将封装组件设有黑胶层的一面与基板主体的正面压合时,可将基板组件固定于基板夹具上,固定后,基板主体被固设于基板夹具的容纳腔中,且基板主体的背面朝向容纳腔的底部,基板主体的正面及各led芯片朝向容纳腔的顶部开口,以供封装组件设有黑胶层的一面贴合。在本示例中,当在将封装组件设有黑胶层的一面与基板主体的正面压合之前,先在基板主体的背面上设置了电子元件时,在容纳腔的底部还设置有与各电子元件对应的容纳槽,将基板组件固定于基板夹具上后,各电子元件位于对应的容纳槽中。可见,本实施例采用的基板夹具结构简单、便于制作且成本低。

82.参见以上制作方法可知,由于本实施例采用的黑胶层具有一定的粘性,更容易与基板主体、led芯片结合,可提升气密性,能对led芯片形成更好的保护;同时在压合过程中可利用黑胶层的流动性将基板主体与led芯片等之间的缝隙进行充分填充,可进一步提升对比度。

83.本实施例通过将透光胶层和黑胶层依次设置在承载膜上,并一次压合到基板主体上,相比于在基板主体上先设置黑胶层,再在黑胶层上设置透光胶层的方式,可简化工艺,提升制作效率并减低制作成本;且将透光胶层和黑胶层一次压合到基板主体上,黑胶层和透光胶层的整体性更好,更利于提升压合致密度。且本实施例不需要通过在基板主体的正面上额外通过喷涂黑色油墨层等方式而将其设置为黑色,可进一步简化制作工艺,降低制作成本,同时由于省略黑色油墨层可降低显示面板的厚度。

84.在本实施例的一些示例中,封装组件中的承载膜可直接设置为透明保护膜,在本示例中,将封装组件设有黑胶层的一面与基板主体的正面压合后,可保留承载膜,所保留的承载膜则为在透光胶层上所形成的透明保护膜,此时不需要对承载膜去除,也不需要采用额外的在透光胶层上制作透明保护膜,可进一步简化制作工艺,提升制作效率以及降低成本。

85.当然,在本实施例的另一些示例中,将封装组件设有黑胶层的一面与基板主体的正面压合后,也可去除承载膜,然后在透光胶层上依次贴合一个或多个预制胶片形成透明保护膜。当然,也可通过但不限于涂覆、模压、丝印或印刷等方式在透光胶层上形成透明保护膜。且在本示例中,承载膜也可替换为承载基板。

86.为了便于理解,本实施例下面以图7所述的led光源组件的两种制作方法为示例进行说明。

87.一种示例的制作方法参见图9-1至图9-8所示,其包括但不限于:

88.s901:制作图9-1所示的封装组件。

89.例如,一种示例中,先把承载膜34的膜片(该模块可为透明名片)放平。承载膜34的厚度范围为10μm至300μm,厚度均匀度范围1%至10%。透光率范围为30%至100%。然后在承载膜34上依次设置两层胶水。先设置透光胶水形成透光胶层32,透光胶层32的厚度范围为5μm至300μm。厚度均匀度范围为1%至10%,透光率范围为30%至100%。再在透光胶层32上设置黑色胶水形成黑胶层31,黑胶层31的厚度范围为5μm至200μm,厚度均匀度范围为1%至10%,透光率范围为0%至30%。形成的封装组件结构如图9-1所示。本示例中s901所形成的黑胶层31和透光胶层32可处于半固化状态,也可处于固化状态。

90.在本示例中,黑胶层31的厚度的具体取值,可在尽可能保证黑胶层31不会将led芯片2的顶出光面覆盖导致其出光效率低的情况下,又能使得黑胶层31尽可能多的将led芯片2的侧面覆盖的基础上,进行灵活设定。从而使得黑胶层31在与基板主体1的正面压合过程中,处于半固化状态的黑胶层31受挤压穿过对应的led芯片2时挂留在led芯片2的侧面上的部分所形成的外面表311为倾斜面或曲面,以更好的避免各led芯片之间的串光影响,且可进一步提升对比度以及提升良品率。

91.s902:制作图9-2所示的基板组件。

92.一种示例中,包括在基板主体1的正面上完成led芯片2的固晶。本示例中可采用各种芯片转移方式(例如巨量转移方式)将led芯片2转移至基板主体1的正面上,该led芯片2可为但不限于正装、倒装或垂直led芯片,led芯片2的出光颜色可包含红、绿、蓝、白等中的至少一种。led芯片2的间距为200μm至1000μm。

93.s903:制作图9-3所示的基板夹具5。

94.参见图9-3所示,本示例中的基板夹具5包括与基板组件相适配的容纳腔51,本示

例中容纳腔51的底部未设置容纳电子元件4的容纳槽。本实施例中基板夹具的材质可采用但不限于金属、陶瓷或其他材质,在此不再赘述。

95.s904:将制作的基板组件固定于基板夹具5上,固定后的一种状态参见图9-4所示。基板夹具5对基板组件进行固定,可保持基板组件处于平稳状态。

96.s905:将封装组件设有黑胶层31的一面与基板主体1的正面贴合,贴合后的一种状态参见图9-5所示。

97.s906:对封装组件加热以及施加朝向基板主体1的压力,将封装组件向基板主体1压合,在压合过程中,由于黑胶层31受热处于半融化状态,同时其受到朝向基板主体1的压力,使得各led芯片2的顶出光面逐渐露出(即穿出)黑胶层31,且挂留在led芯片2的侧面上的部分所形成的外面表311为倾斜面或曲面。参见图9-6和图9-7所示。

98.s907:参见图9-8所示,在黑胶层31和透光胶层32等固化后,去除基板夹具5,并在基板主体1的背面设置电子元件4。

99.另一种示例的制作方法参见图10-1至图10-8所示,其包括但不限于:

100.s1001:制作图10-1所示的基板组件。

101.在本示例中,包括在基板主体1的正面上完成led芯片2的固晶,并在基板主体1的背面上设置好电子元件4。

102.s1002:制作图10-2所示的基板夹具5。

103.参见图10-2所示,本示例中的基板夹具5包括与基板组件相适配的容纳腔51,本示例中容纳腔51的底部设有容纳电子元件4的容纳槽52。

104.s1003:将制作的图10-1中的基板组件固定于图10-2所示的基板夹具5上,固定后的一种状态参见图10-3所示,基板主体1背面上的电子元件4容纳于容纳槽52中,基板夹具5对基板组件进行固定,可保持基板组件处于平稳状态。

105.s1004:将封装组件(本示例中仍采用图9-1所示的封装组件)设有黑胶层31的一面与基板主体1的正面贴合,贴合后的一种状态参见图10-4所示。

106.s1005:对封装组件加热以及施加朝向基板主体1的压力,将封装组件向基板主体1压合,在压合过程中,由于黑胶层31受热处于半融化状态,同时其受到朝向基板主体1的压力,使得各led芯片2的顶出光面逐渐露出(即穿出)黑胶层31,参见图10-5和图10-6所示。

107.s1007:在黑胶层31和透光胶层32等固化后,去除基板夹具5,得到图7所示的led光源组件。

108.在本实施例中的应用场景中,上述两种示例的制作方法中,当承载膜34直接设置为透明保护膜33时,可保留该透明保护膜33。而当承载膜34不是设置为透明保护膜33时,则可在黑胶层31压合到基板主体1上后,去除承载膜34后,再在透光胶层32上设置透明保护膜33。当然,在制作图2至图4所示的led光源组件时,本示例中也可将承载膜34去除。

109.可见,本实施例提供的led光源组件的制作方法,可采用胶片生产工艺,通过压合的方式,使cob led技术中的led芯片的顶出光面露出黑胶层,采用的黑胶层具有一定的粘性,更容易与基板主体、led芯片结合,可提升气密性,能对led芯片形成更好的保护;同时在压合过程中可利用黑胶层的流动性将基板主体与led芯片等之间的缝隙进行充分填充,这样在基板主体的正面上,led芯片之外的其它区域全部填充为黑色,因此可进一步提升对比度。且led芯片的顶出光面上覆盖的为透光胶层,降低了透光损失率。

110.另外,由于不需要通过在基板主体的正面上额外通过喷涂黑色油墨层等方式而将其设置为黑色,可简化制作工艺,降低制作成本,以及由于省略黑色油墨层可降低显示面板的厚度。

111.同时透光胶层上还设有透明保护膜,可以优化cob led的显示性能,提高防护效果。因此本实施例提供的led光源组件及其制作方法,兼顾了高对比度,低cob led透光率损失,高防护性。

112.应当理解的是,本实施例所提供的led光源组件,可广泛的应用手机、笔记本电脑、平板电脑、智能穿戴、护眼产品、车载终端、广告显示终端等具有显示屏的电子设备上,也可广泛的应用于室内照明、户外照明的各种照明设备上。

113.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1