一种晶圆裂片机的制作方法

1.本实用新型涉及半导体技术领域,尤其涉及一种晶圆裂片机。

背景技术:

2.晶圆是指硅半导体集成电路制作所用的硅晶片,由于其形状为圆形,故称为晶圆。在半导体晶体的生产过程中,完成晶圆生长后,需将晶圆分割成若干芯片,以进行后续的芯片封装工序。而目前分割晶圆的方法为:先对晶圆进行划片操作,再对完成划片的晶圆进行裂片操作。

3.目前,采用裂片机对晶圆进行裂片时,需通过击锤反复击打劈刀,通过劈刀的冲击力使晶圆裂开。由于激光划片机中激光束的不稳定,会使隐形切割面不够平整;另外劈刀对晶圆的冲击力无法调整,导致芯片会发生崩裂损伤等情况,最后会导致硅屑残留在切面,影响芯片的良率。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种晶圆裂片机,减少晶圆发生崩裂损伤等情况,并减少硅屑残留在晶圆切面,从而提高晶圆的良率。

5.为解决上述问题,本实用新型提供一种晶圆裂片机,包括:

6.固定基座,开设有裂片缝隙,用于将所述晶圆固定在所述裂片缝隙的上表面;

7.旋转机构,设在所述固定基座上;

8.取片机构,固定连接在所述旋转机构上,且位于所述旋转机构一侧的悬空位置;

9.裂片机构,包括超声波转换器、惰性气体管路和裂片基座,所述裂片基座固定设置在所述裂片缝隙内,所述超声波转换器位于所述晶圆的正上方,所述惰性气体管路的一端与所述超声波转换器连接,另一端位于所述晶圆的激光划线处;

10.离子风机,设置在所述裂片缝隙的下侧方,所述离子风机适于在所述裂片机构工作时向所述晶圆的激光划线处吹风;

11.硅屑收集槽,设置在所述裂片缝隙的正下方,用于对所述晶圆崩裂产生的硅屑进行收集。

12.由此,通过裂片机构,由超声波转换器将空气转换成超声波传递至经激光划片后的晶圆位置,通过接触介质

‑

空气发生作用释放能量,使经激光划过的晶圆位置裂开,避免传统劈刀冲击导致崩裂损伤的情况;同时采用离子风机吹扫的去静电离子风,减少晶体切面粘附的硅屑,提高了芯片的良率;通过采用可移动的硅屑收集槽,可收集掉落的硅屑,方便清理。

13.优选的,所述离子风机吹出的离子风相对所述晶圆的倾斜角度为42

‑

48度。

14.优选的,所述裂片机构采用空气介质作为超声波裂片。

15.优选的,所述空气介质为惰性气体。

16.优选的,所述超声波转换器设有由所述惰性气体流通的裂片头,所述裂片头为球

形、半球形、圆柱形、弧形棍或曲面层。

17.优选的,所述裂片头在所述晶圆表面的投影尺寸小于所述晶圆的尺寸。

18.优选的,还包括第一驱动装置,所述第一驱动装置驱动所述旋转机构转动。

19.优选的,还包括控制主机,所述控制主机分别与所述第一驱动装置、所述取片机构、所述裂片机构及所述离子风机电性连接,且所述控制主机用于控制所述第一驱动装置、所述取片机构、所述裂片机构及所述离子风机的启动和关闭。

20.优选的,所述离子风机设置有两个,两个所述离子风机对称设置在所述硅屑收集槽的两侧。

21.本实用新型与现有技术相比具有显著的优点和有益效果,具体体现在以下方面:

22.1、通过裂片机构,由超声波转换器将空气转换成超声波传递至经激光划片后的晶圆位置,通过接触介质

‑

空气发生作用释放能量,使经激光划过的晶圆位置裂开,采用空气介质超声波裂片,减少因传统劈刀对晶圆的冲击,造成晶圆崩裂,产生硅屑。

23.2、采用离子风机可以减少对硅屑的静电吸附,离子风机吹扫的去静电离子风,减少晶体切面粘附的硅屑,提高了芯片的良率;

24.3、通过采用可移动的硅屑收集槽,可收集掉落的硅屑,方便清理。

附图说明

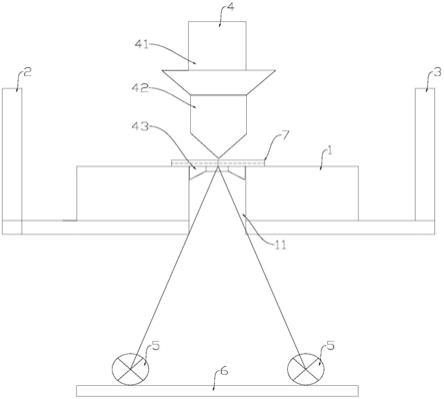

25.图1为本实用新型实施例中晶圆裂片机的一种实施方式的结构示意图;

26.图2为本实用新型实施例中晶圆的俯视结构示意图。

27.附图标记说明:

[0028]1‑

固定基座;11

‑

裂片缝隙;2

‑

旋转机构;3

‑

取片机构;4

‑

裂片机构;41

‑

超声波转换器;411

‑

裂片头;42

‑

惰性气体管路;43

‑

裂片基座;5

‑

离子风机;6

‑

硅屑收集槽;7

‑

晶圆;71

‑

切割道。

具体实施方式

[0029]

为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

[0030]

如图1

‑

2所示,本实用新型的实施例提供一种晶圆裂片机,用于对晶圆进行裂片作业,所述晶圆裂片机包括:

[0031]

固定基座1,开设有裂片缝隙11,用于将晶圆7固定在裂片缝隙11的上表面;

[0032]

旋转机构2,设在所述固定基座1上;

[0033]

取片机构3,固定连接在所述旋转机构2上,且位于旋转机构2一侧的悬空位置;

[0034]

裂片机构4,包括超声波转换器41、惰性气体管路42和裂片基座43,裂片基座43固定设置在裂片缝隙11内,超声波转换器41位于晶圆7的正上方,惰性气体管路42的一端与超声波转换器41连接,另一端位于晶圆7的激光划线处;

[0035]

离子风机5,设置在裂片缝隙11的下侧方,离子风机5适于在裂片机构4工作时向晶圆7的激光划线处吹风;

[0036]

硅屑收集槽6,设置在裂片缝隙11的正下方,用于对晶圆7崩裂产生的硅屑进行收集。

[0037]

需要说明的是,因为激光切割晶圆7时并未将晶圆7完全切透,所以需要增加对晶圆7进行裂片的操作,使晶圆7在切割道71处断裂,分离成多个块状晶圆。

[0038]

如图1所示,裂片机构4包括用于夹持晶圆7的裂片基座73、位于晶圆7正上方的超声波转换器41和连接超声波转换器41的惰性气体管路42。具体地,在本实施例当中,采用裂片机构4对晶圆7进行裂片时,利用超声波转换器41通过惰性气体管路42将能量传递至晶圆7的切割道71处。

[0039]

在本实施例当中,通过裂片机构4,超声波转换器41将空气转换成超声波传递至经激光划片后的晶圆7的切割道71位置,通过接触介质

‑

空气发生作用释放能量,使经激光划过的晶圆7位置裂开,采用空气介质超声波裂片,减少因传统劈刀对晶圆7的冲击,造成晶圆崩裂,产生硅屑。

[0040]

另外,在裂片缝隙11的下侧方设置离子风机5,离子风机5能够在裂片机构4工作时向晶圆7的激光划线处吹出去静电的离子风。采用离子风机5可以减少对硅屑的静电吸附,离子风机5吹扫的去静电离子风,减少晶体切面粘附的硅屑,提高了芯片的良率。

[0041]

同时,通过采用可移动的硅屑收集槽,可收集掉落的硅屑,方便清理。

[0042]

具体地,结合图1所示,离子风机5吹出的离子风相对晶圆7的倾斜角度为42

‑

48度。在本实施例当中,优选地,离子风机5位于裂片缝隙11的下侧方,并以45

°

吹向裂片缝隙11处,再次减少晶体切面粘附的硅屑。

[0043]

具体地,裂片机构4采用空气介质作为超声波裂片。由此,采用空气介质超声波裂片,可以减少因劈刀对晶圆7冲击造成的晶圆崩裂,并产生硅屑。

[0044]

具体地,空气介质为惰性气体。

[0045]

在本实施例当中,离子风机5为惰性气体吹扫装置,吹扫晶圆7上的硅屑,防止裂片时产生的硅屑粘附在晶体切面,其中,惰性气体可采用氮气、氦气、氩气等。

[0046]

具体地,超声波转换器41设有由惰性气体流通的裂片头411,裂片头411为球形、半球形、圆柱形、弧形棍或曲面层。

[0047]

由此,在该具体实施方式中,裂片头411还可以为具有凸起的弧形表面结构,并且以凸起的弧形表面作为与晶圆7接触时的顶面。

[0048]

具体地,裂片头411在晶圆7表面的投影尺寸小于晶圆7的尺寸。

[0049]

为了提高裂片头411的裂片效果,裂片头411的尺寸小于晶圆7的尺寸。较佳的,裂片头411的尺寸略大于晶粒间切割道71的尺寸。

[0050]

具体地,还包括第一驱动装置,第一驱动装置驱动旋转机构2转动。在本实施例中,为满足自动化生产的需要,提高生产效率,晶圆裂片机还包括第一驱动装置(图中未示出,为现有技术),第一驱动装置为旋转机构2提供动力,当需要取片时,旋转机构2带动与之连接的取片机构3运动,完成取片操作。

[0051]

具体地,还包括控制主机(图中未示意出),控制主机分别与第一驱动装置、取片机构3、裂片机构4及离子风机5电性连接,且控制主机用于控制第一驱动装置、取片机构3、裂片机构4及离子风机5的启动和关闭。

[0052]

在本实施例当中,控制主机通过收到的信号,分别控制第一驱动装置、取片机构3、裂片机构4及离子风机5工作,并根据检测装置的信号决定第一驱动装置、取片机构3、裂片机构4及离子风机5的停止或启动。

[0053]

具体地,结合图1所示,优选离子风机5设置为两个,两个离子风机5对称设置在硅屑收集槽6的两侧,通过吹扫的去静电离子风,减少对硅屑的静电吸附。

[0054]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1