极片、电芯组件和电池的制作方法

1.本技术涉及锂电池技术领域,具体而言,涉及极片、电芯组件和电池。

背景技术:

2.随着科学技术的发展,锂离子电池在电动汽车等领域中的应用越来越多,锂离子电池的质量和性能也受到越来越多的关注。在锂电池中,极耳与转接片之间大多采用焊接的方式进行连接。一般采用超声波焊接或激光焊接的方式。在焊接过程中,容易产生虚焊或过焊的问题,影响极耳与转接片之间的连接,并且影响极片和电芯的电性能。

技术实现要素:

3.本技术的目的在于提供极片、电芯组件和电池,以降低极耳焊接出现的虚焊或过焊的概率。

4.第一方面,本技术实施例提供了一种极片,极片的极耳具有焊接区,焊接区包括多个焊印,至少两个相邻的焊印之间具有裂纹,其中,宽度不小于20μm的裂纹的数量为1

‑

10个。

5.本技术提供的极片的极耳为经过转接焊后的极耳,极耳上具有焊印和裂纹。裂纹对于极耳的电阻有直接影响。本技术发明人经过研究发现,宽度小于20μm的裂纹对极耳的组织影响较小,进而对极耳的电阻影响较小。但该宽度的裂纹说明焊接的强度较小,很可能出现虚焊的问题,会影响极耳的使用性能。两个相邻的焊印之间的裂纹宽度不小于20μm时,焊接工艺能够实现极耳与转接片的连接,保证连接的稳固性。并且裂纹的数量为1

‑

10个,说明焊接工艺对极耳的作用适中,不易出现过焊的情况。具有该结构极耳的极片电阻较小,有助于提高电芯及电池的电容量,倍率,延长电池的循环寿命。

6.在一种可能的实现方式中,裂纹的宽度为20μm

‑

300μm。

7.本技术发明人研究发现,若裂纹的宽度大于300μm,说明焊接工艺不太合适,在裂纹较宽的同时会引起其他问题,如过焊。裂纹的宽度在上述范围内。极片的电性能较好。

8.在一种可能的实现方式中,裂纹的长度为相邻的两个焊印之间的最短距离的60%

‑

99%。

9.在该长度范围内的裂纹能够说明极耳受到较为合适的焊接作用。若极耳上的裂纹的长度较短,对极耳的组织结构的影响不大,可能是由于焊接作用较小导致。若焊接作用小,会出现焊接不充分的情况。若裂纹长度过长,则裂纹对极耳的影响较大,也说明焊接作用过大,可能出现过焊的情况,可能导致焊印存在裂纹,影响焊接的效果。

10.在一种可能的实现方式中,极耳由其根部从极片延伸出来的方向定义为极耳的长度方向,极耳的多个裂纹的延伸方向与极耳的长度方向平行。

11.电流在传输过程中具有传输方向,即电流从极片本体经过极耳传到转接片上。在传输方向上的裂纹对极耳的电性能影响较大。若裂纹的延伸方向与极耳的长度方向垂直,裂纹易阻断极耳上电流的传输。裂纹的延伸方向与极耳的长度方向平行能够降低裂纹对电

流传输的影响,有助于降低极耳的电阻。

12.在一种可能的实现方式中,每两个相邻的焊印之间具有的宽度不小于20μm的裂纹的个数相同。

13.对极耳和转接片的焊接为局部焊接,可能使得焊接区和非焊接区的连接处与焊接区的极耳可能受到的焊接作用有差别,进而使得焊接区内生成不同的分布的裂纹。可能出现裂纹宽度不同、裂纹长度不同以及裂纹延伸方向不同多种情况,该情况可能会综合影响极耳的电性能。该结构使得裂纹的分布情况对于极耳的电阻影响较小,同时也说明极耳受到均匀的焊接作用,有助于降低焊接区局部出现过焊或虚焊的情况。

14.在一种可能的实现方式中,焊印的尺寸为(1

‑

2)mm

×

(1

‑

2)mm,相邻的两个焊印之间的最短距离为2mm

‑

4mm。

15.该尺寸的焊印和间距有助于减少裂纹的形成。若间距较小,容易形成数量多的裂纹,若间距较大,可能会降低焊接的效果。

16.在一种可能的实现方式中,多个焊印矩阵排列,任意一列焊印的排列方向与极耳的长度方向平行或垂直。

17.在一种可能的实现方式中,极片为含有复合集流体的极片。

18.第二方面,提供了一种电芯组件,包括转接片和上述极片,转接片与极片的极耳焊接形成焊印。该电芯具有较好的电容量。

19.第三方面,提供了一种电池,包括壳体、顶盖组件和上述电芯组件,电芯组件收容于壳体的内部,顶盖组件盖设于壳体,且通过极耳与电芯组件连接。该电池采用上述电芯组件,具有较好的电容量和循环寿命。

附图说明

20.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

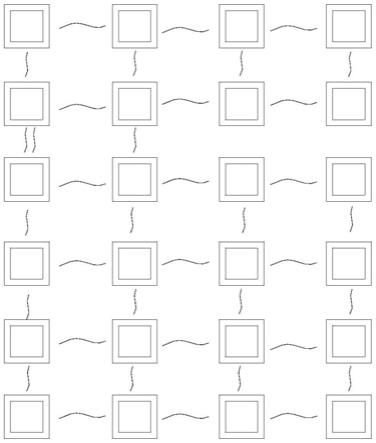

21.图1为本技术实施例提供的焊接后极耳的裂纹的结构示意图;

22.图2为本技术实施例提供的另一个焊接后极耳的裂纹的结构示意图;

23.图3为本技术试验例极耳电阻检测的示意图。

具体实施方式

24.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

25.下面结合附图,对本技术的一些实施方式作详细说明。

26.本实施例提供一种极片,该极片通过与转接片焊接,实现电流的引出。在本技术的部分实施例中,采用超声焊接和/或激光焊接进行极片与转接片的焊接,在焊接过程中,焊接工艺不当会造成极耳的损坏,如极耳产生裂纹,增大极耳的电阻,影响极片和电芯的电性能。经本技术发明人研究发现,目前的焊接工艺容易在极耳上出现裂纹,影响极耳的电性能,但并非所有的裂纹都对极耳的电性能有明显的影响。

27.本实施例提供了一种极片,该极片通过转接片与电芯的正、负极柱电连接。本技术实施例采用的极片为含有复合集流体的极片,复合集流体中的基膜的材质可以为聚对苯二甲酸亚乙酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚醚醚酮、聚酰亚胺、聚酰胺、聚乙二醇、聚酰胺酰亚胺、聚碳酸酯、环状聚烯烃、聚苯硫醚、聚乙酸乙烯酯、聚四氟乙烯,聚亚甲基萘、聚偏二氟乙烯,聚萘二甲酸亚乙酯、聚碳酸亚丙酯、聚偏二氟乙烯

‑

六氟丙烯、聚(偏二氟乙烯

‑

共

‑

三氟氯乙烯)、有机硅、维尼纶、聚丙烯、聚乙烯、聚氯乙烯、聚苯乙烯、聚醚腈、聚氨酯、聚苯醚、聚酯以及聚砜及其衍生物中的至少一种。基膜两侧的导电层的材质可以为ni、ti、cu、ag、au、pt、fe、co、cr、w、mo、al、mg、k、na、ca、sr、ba、si、ge、sb、pb、in、zn及其组合物(合金)中的至少一种。

28.该极片经过焊接后具有焊接区,焊接区包括多个焊印。至少两个相邻的焊印之间具有裂纹。其中,宽度不小于20μm的裂纹的数量为1

‑

10个。在焊接过程中会产生一些宽度较小的裂纹,经本技术发明人的研究发现,宽度小于20μm的裂纹对极耳的组织影响较小,进而对极耳的电阻影响较小。但该宽度的裂纹说明焊接的强度较小,很可能出现虚焊的问题,会影响极耳的使用性能。裂纹的宽度大于等于20μm,说明焊接工艺能够实现极耳与转接片的连接,保证连接的稳固性。进一步地,裂纹的宽度为20μm

‑

300μm。若裂纹的宽度大于300μm,说明焊接工艺不太合适,在裂纹较宽的同时会引起其他问题,如过焊。因此,本技术发明人通过极耳上的裂纹与焊接工艺之间的关系,得到电性能较好的焊接后的极片,极耳上的电流的传输较好。

29.本技术的发明人还发现,极耳上的裂纹除了其宽度对电性能有影响外,裂纹的长度也具有影响。裂纹的长度为相邻的两个焊印之间的最短距离的60%

‑

99%。在该长度范围内的裂纹能够说明极耳受到较为合适的焊接作用。若极耳上的裂纹的长度较短,对极耳的组织结构的影响不大,可能是由于焊接作用较小导致。若焊接作用小,会出现焊接不充分的情况。若裂纹长度过长,则裂纹对极耳的影响较大,也说明焊接作用过大,可能出现过焊的情况,可能出现焊印存在裂纹,影响焊接的效果。可选地,裂纹的长度为相邻的两个焊印之间的最短距离的65%、75%、80%、85%、90%、95%或99%。

30.本技术实施例中的焊印一般矩阵排列。进一步地,极耳由其根部从极片延伸出来的方向定义为极耳的长度方向,多个焊印矩阵排列,任意一列焊印的排列方向与极耳的长度方向平行或垂直。该焊印结构使得焊印之间的裂纹的延伸方向与极耳的长度方向平行或垂直。电流在传输过程中具有传输方向,即电流从极片本体经过极耳传到转接片上。在传输方向上的裂纹对极耳的电性能影响较大。

31.本技术实施例中的裂纹的数量为1

‑

10个,该数量范围使得与极耳的长度方向垂直的裂纹对极耳的电性能的影响较低,避免裂纹阻断电流的传输。可选地,裂纹的数量为2个、3个、4个、5个、7个或8个。本技术实施例中的裂纹可以通过微观扫描检测仪器进行检测,具体的检测方法为本技术领域的常规技术,本技术对其不做限定。此外,也可以采用其他常规

的检测仪器进行检测。

32.需要说明的是,本技术中相邻的两个焊印之间的裂纹的延伸方向相同,即受到的作用相同,不会产生交叉的裂纹。

33.对极耳和转接片的焊接为局部焊接,可能使得焊接区和非焊接区的连接处与焊接区的极耳可能受到的焊接作用有差别,进而使得焊接区内生成不同的分布的裂纹。可能出现裂纹宽度不同、裂纹长度不同以及裂纹延伸方向不同多种情况,该情况可能会综合影响极耳的电性能。经过本技术发明人的研究发现,每两个相邻的焊印之间具有的宽度不小于20μm的裂纹的个数相同时,对于极耳的电阻影响较小,同时也说明极耳受到均匀的焊接作用,避免焊接区的局部出现过焊或虚焊的情况。

34.本技术发明人在研究过程中发现,焊印之间的距离也会影响焊接的效果。在本技术的部分实施例中,焊印的尺寸为(1

‑

2)mm

×

(1

‑

2)mm,相邻的两个焊印之间的最短距离为2mm

‑

4mm。该尺寸的焊印和间距有助于减少裂纹的形成。若间距较小,容易形成数量多的裂纹,若间距较大,可能会降低焊接的效果。可选地,每个焊印的尺寸均相同,相邻的两个焊印的间距相同。

35.本技术还提供了一种电芯组件,包括转接片和上述极片,转接片与极片的极耳焊接形成焊印。该电芯具有较好的电容量。

36.本技术还提供了一种电池,包括壳体、顶盖组件和上述电芯组件,电芯组件收容于壳体的内部,顶盖组件盖设于壳体,且通过极耳与电芯组件连接。该电池采用上述电芯组件,具有较好的电容量和循环寿命。

37.本技术实施例主要采用超声焊接工艺进行焊接,包括:

38.采用40khz超声波焊头,超声波焊头的直径约100mm。在焊接压力(气缸压力)为0.2

‑

0.5mpa、超声波焊头的线速度为30m/min

‑

50m/min、超声波的振幅为10μm

‑

16μm的条件下对极耳和转接片进行焊接。可选地,焊接压力为0.2mpa、0.3mpa、0.4mpa或0.5mpa。超声波焊头的线速度为30m/min、35m/min、40m/min、45m/min或50m/min。超声波的振幅为10μm、12μm、13μm、15μm或16μm。

39.相同的其他条件下,调整不同的超声波焊接压力,会形成不同的焊接效果:超声波焊接压力过大,焊头对焊接部位的极耳部分产生过大的压力。由于极耳部分材料厚度仅有50μm,容易产生变形、褶皱和断裂,焊接压力越大,变形越大。当变形足够大时,会导致集流体上的导电层裂纹梳理逐渐增加,甚至直接由裂纹转化为断裂,导致导电网络中断;当焊接压力过小时,由于物理贴合不足,焊头不能有效的贴合焊接极耳,从而导致超声波的能量无法及时传导,从而产生虚焊,压力越小,焊接后的拉力测试值会越小,无法有效形成导电网络。

40.不同的线速度会决定焊接后的极耳表面纵向拉扯力产生的裂纹,当极片的收放卷线速度和焊头的旋转速度的速比比例较大时(如大于1.3),会导致表面纵向的拉扯力过大,从而使极耳表面导电层受到收放卷方向的拉伸,产生更多裂纹,当比例更大时,会导致导电层断裂,导电网络断裂。

41.振幅对焊接效果的影响主要在于超声波能量作用的效果,振幅过大,能量穿透性强,容易焊穿;振幅过小,能量穿透不够,容易出现虚焊。

42.极耳(复合集流体)的厚度为5μm

‑

15μm,焊接后,极耳上形成的焊印的尺寸为(1

‑

2)

mm

×

(1

‑

2)mm,相邻的两个焊印之间的最短距离为2mm

‑

4mm,两个相邻的焊印之间具有裂纹。请参照图1和图2,图1和图2分别为两种焊接工艺下的焊接后极耳的裂纹的结构示意图。图1中的极耳的焊印之间的裂纹主要为横向分布,相邻的两个焊印之间的裂纹(宽度大于20μm)的个数为1

‑

2个,裂纹长度为相邻的两个焊印之间的距离的80%

‑

90%。图2中的极耳的焊印之间的裂纹为横向和纵向分布,相邻的两个焊印之间的裂纹(宽度大于20μm)的个数为1个,裂纹长度为相邻的两个焊印之间的距离的80%

‑

90%。如焊接前单片极片的极耳的电阻为90ω,焊接后单片极片的极耳的电阻为45ω。说明焊接后的极耳具有较好的电性能。

43.以下结合实施例对本技术的特征和性能作进一步的详细描述。

44.实施例1

45.本实施例提供了一个电芯组件,主要通过以下焊接工艺对极耳和转接片进行焊接:

46.采用超声焊接设备,其焊头直径为100mm,焊齿直径为1

‑

2mm,焊机功率为40khz。在焊接气缸压力为0.3mpa,超声波的振幅为100μm,焊头的线速度为80m/min,走带速度为50m/min的工艺条件下对极片进行转接焊。其中,电芯的极片为含有复合集流体的极片,单层极片的极耳的电阻为20ω。

47.焊接后,极耳上的焊印大小为1mm

×

1mm,相邻的两个焊印的间距为1mm,裂纹的数量为4

‑

6个,裂纹的长度为0.8mm

‑

0.9mm,裂纹的宽度为200μm。

48.实施例2

49.本实施例提供了一个电芯组件,主要通过以下焊接工艺对极耳和转接片进行焊接:

50.采用焊头直径为100mm,焊齿直径为1

‑

2mm,焊机功率为40khz的超声焊接设备,在焊接气缸压力为0.3mpa,超声波的振幅为100μm,焊头的线速度为100m/min,走带速度为50m/min的工艺条件下对极片进行转接焊。其中,电芯的极片为含有复合集流体的极片,单层极片的极耳的电阻为24ω。

51.焊接后,极耳上的焊印大小为1mm

×

1mm,相邻的两个焊印的间距为1mm,裂纹的数量为4

‑

6个,裂纹的长度为0.9mm

‑

0.95mm,裂纹的宽度为300μm。

52.实施例3

53.本实施例提供了一个电芯组件,主要通过以下焊接工艺对极耳和转接片进行焊接:

54.采用焊头直径为100mm,焊齿直径为1

‑

2mm,焊机功率为40khz的超声焊接设备,在焊接气缸压力为0.3mpa,超声波的振幅为100μm,焊头的线速度为70m/min,走带速度为50m/min的工艺条件下对极片进行转接焊。其中,电芯的极片为含有复合集流体的极片,单层极片的极耳的电阻为20ω。

55.焊接后,极耳上的焊印大小为1mm

×

1mm,相邻的两个焊印的间距为1.5mm,裂纹的数量为1个,裂纹的长度为0.7mm

‑

0.75mm,裂纹的宽度为60μm。

56.实施例4

57.本实施例提供了一个电芯组件,主要通过以下焊接工艺对极耳和转接片进行焊接:

58.采用焊头直径为100mm,焊齿直径为1

‑

2mm,焊机功率为40khz的超声焊接设备,在

焊接气缸压力为0.3mpa,超声波的振幅为150μm,焊头的线速度为70m/min,走带速度为50m/min的工艺条件下对极片进行转接焊。其中,电芯的极片为含有复合集流体的极片,单层极片的极耳的电阻为24ω。

59.焊接后,极耳上的焊印大小为1mm

×

1mm,相邻的两个焊印的间距为1.5mm,裂纹的数量为1个,裂纹的长度为0.85mm

‑

0.9mm,裂纹的宽度为100μm。

60.实施例5

61.本实施例提供了一个电芯组件,主要通过以下焊接工艺对极耳和转接片进行焊接:

62.采用焊头直径为100mm,焊齿直径为1

‑

2mm,焊机功率为40khz的超声焊接设备,在焊接气缸压力为0.3mpa,超声波的振幅为100μm,焊头的线速度为100m/min,走带速度为50m/min的工艺条件下对极片进行转接焊。其中,电芯的极片为含有复合集流体的极片,单层极片的极耳的电阻为20ω。

63.焊接后,极耳上的焊印大小为1mm

×

1mm,相邻的两个焊印的间距为2mm,裂纹的数量为3

‑

4个,裂纹的长度为1.3mm

‑

1.4mm,裂纹的宽度为20μm。

64.实施例6

65.本实施例提供了一个电芯组件,主要通过以下焊接工艺对极耳和转接片进行焊接:

66.采用焊头直径为100mm,焊齿直径为1

‑

2mm,焊机功率为40khz的超声焊接设备,在焊接气缸压力为0.3mpa,超声波的振幅为100μm,焊头的线速度为100m/min,走带速度为50m/min的工艺条件下对极片进行转接焊。其中,电芯的极片为含有复合集流体的极片,单层极片的极耳的电阻为20ω。

67.焊接后,极耳上的焊印大小为1mm

×

1mm,相邻的两个焊印的间距为2mm,裂纹的数量为3

‑

4个,裂纹的长度为1.3mm

‑

1.4mm,裂纹的宽度为40μm。

68.实施例7

69.本实施例提供了一个电芯组件,主要通过以下焊接工艺对极耳和转接片进行焊接:

70.采用焊头直径为100mm,焊齿直径为1

‑

2mm,焊机功率为40khz的超声焊接设备,在焊接气缸压力为0.3mpa,超声波的振幅为150μm,焊头的线速度为140m/min,走带速度为50m/min的工艺条件下对极片进行转接焊。其中,电芯的极片为含有复合集流体的极片,单层极片的极耳的电阻为30ω。

71.焊接后,极耳上的焊印大小为1mm

×

1mm,相邻的两个焊印的间距为5mm,裂纹的数量为3

‑

4个,裂纹的长度为4mm

‑

4.2mm,裂纹的宽度为340μm。

72.实施例8

73.本实施例提供了一个电芯组件,主要通过以下焊接工艺对极耳和转接片进行焊接:

74.采用焊头直径为100mm,焊齿直径为1

‑

2mm,焊机功率为40khz的超声焊接设备,在焊接气缸压力为0.3mpa,超声波的振幅为100μm,焊头的线速度为80m/min,走带速度为50m/min的工艺条件下对极片进行转接焊。其中,电芯的极片为含有复合集流体的极片,单层极片的极耳的电阻为30ω。

75.焊接后,极耳上的焊印大小为1mm

×

1mm,相邻的两个焊印的间距为0.5mm,裂纹的数量为10

‑

13个,裂纹的长度为0.4

‑

0.5mm,裂纹的宽度为10μm

‑

30μm。

76.试验例

77.实施例1

‑

6的焊接工艺的参数如表1,对实施例1

‑

6得到的极耳进行电性能检测,检测方法包括:

78.选取由实施例1

‑

6提供的极片制得的电芯,280层数,单个电芯中正极105层,负极为105或106层。对相应的电芯分别进行电阻检测。

79.选取实施例1

‑

6提供的六个焊接后的单层极片,选择尺寸为120*90的极耳,请参照图3,在极耳表面的两端选择a和b两个测试点,将电阻测试探针放在a、b点进行检测。

80.电芯电阻的检测:在交流电为1khz/mω的条件下,检测imp(交流电阻),标准为0.10mω

‑

0.20mω。在500a dc/37a cc,30s,50%soc,25℃,bol的条件检测dcr(直流电阻),标准为dc≤0.5mω,cc≤0.5mω。检测结果如表1:

81.由于实施例1

‑

6提供的焊接后的单层极片的极耳上的焊印为方形结构,采用四探针法对焊印进行电阻测试,测试方法包括:采用双电测电四探针,等间距地排成直线,等间隔设置。将探针的针尖压在极耳的表面上,外面两根探针通电流i,里面的两探针用来测量电压v,通常利用电位差计测量。电阻的计算式为:其中,c为修正系数,c=4.53。

82.结果如表1:

83.表1焊接工艺参数及检测结果

[0084][0085]

由检测结果可知,实施例1

‑

2中,实施例1焊接后的极耳上的裂纹分布较为均匀,裂纹的宽度和长度较小,说明实施例1的极耳表面破坏较小,焊接前后极耳的方阻基本不变,焊接后的极耳电阻基本等于未焊接的极耳的电阻的二分之一。实施例2的极耳表面破坏较大,焊接后的极耳的方阻增大较多,焊接后的极耳电阻大于未焊接的极耳的电阻的二分之一。实施例1提供的电芯的电阻小于实施例2的电芯的电阻。

[0086]

焊印的电阻可以用于判断裂纹的延伸方向,可以通过检测每个焊印的电阻找出存在问题的电阻,以调整焊接工艺,排除异常。

[0087]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1