BTB插头、BTB插座及BTB连接器的制作方法

btb插头、btb插座及btb连接器

技术领域

1.本实用新型属于连接器技术领域,具体涉及一种btb插头、btb插座及 btb连接器。

背景技术:

2.为实现不同高度的印制板间的导电连接,现有设计通过开发各种不同高度的头座进行配合,从而实现导通连接。而通过不同高度的插头或者插座实现不同印制板间的导电连接时,产品型号种类繁多,开发费用较高。

技术实现要素:

3.为了实现不同高度的印制板间的导通连接,本实用新型设计了新型结构的btb,使其通过插头与插座之间的轴向浮动来适应不同的板间距离。

4.本实用新型的目的及解决其技术问题是采用以下技术方案来实现的。依据本实用新型提出的前述的一种btb连接器,其包括btb插头和btb插座,所述btb插头的插头壳体两侧装配有插合方向延伸的插头端子;所述 btb插座包括具有两端敞开的内腔的插座壳体,装配在该插座壳体内的插座端子形成供btb插头插入的中空腔体;在连接器插合时,所述插头端子沿轴向延伸的接触区任意位置均可与插座端子接触导通,使得该连接器能够通过btb插头与btb插座的轴向相对滑动满足印制板间不同高度的浮动要求。

5.本实用新型的目的及解决其技术问题还可采用以下技术措施进一步实现。

6.前述的btb连接器,其中所述的btb插座的插座壳体内无独立的端子容纳腔,所述插座端子固定装配在该插座壳体内腔的侧壁上。

7.前述的btb连接器,其中所述的btb插座内的插座端子末端经弯折后与套在该插座壳体外侧的第二印制板连接,使得该btb插座能够通过前端正向或后端反向与btb插头插合实现板间大浮动要求。

8.前述的btb连接器,其中所述的插座壳体尾部向外翻折形成翻沿,所述插座端子末端经弯折后由该翻沿上的端子引脚穿孔穿出,并与固定在该翻沿上的第二印制板连接。

9.前述的btb连接器,其中所述的btb插头和btb插座之间具有在插座正向或反向插合时实现插合引导的导向结构。

10.前述的btb连接器,其中所述的导向结构包括分别位于插头壳体和插座壳体上的适配的引导柱和导向槽,以及分别位于插头壳体前端和插座壳体腔体前后端的引导倒角。

11.前述的btb连接器,其中所述的插头端子为整体式u型端子、两体式单片端子或具有多个接触区的pcb板端子。

12.前述的btb连接器,其中所述的插头壳体上设有用于供插头端子插入装配的端子装配槽。

13.前述的btb连接器,其中所述的btb插座端子上方设置有至少一个用于与插头接触区接触导通的接触触点,下方设置有用于与插座壳体固定装配的支撑部,尾部设有用于向插座壳体外翻折的折弯处及用于与第二印制板连接的插座端子引脚。

14.前述的btb连接器,其中所述的插头端子和插座端子均包括电源端子和信号端子中的至少一种。

15.本实用新型的目的及解决其技术问题还采用以下技术方案来实现。依据本实用新型提出的一种btb插头,其为上述的btb插头。

16.本实用新型的目的及解决其技术问题又采用以下技术方案来实现。依据本实用新型提出的一种btb插座,其为上述的btb插座。

17.本实用新型与现有技术相比具有明显的优点和有益效果。借由上述技术方案,本实用新型可达到相当的技术进步性及实用性,并具有产业上的广泛利用价值,其至少具有下列优点:

18.本实用新型btb插头和btb插座可通过轴向浮动满足不同板间高度的印制板间之间的连接,本实用新型同一个btb插座反向180度依然可以与现有btb插头对插,实现了更大范围的印制板间高度浮动需求,减少了产品开发种类,节省了开发费用及开发周期。本实用新型连接器的浮动量大于插座高度。

附图说明

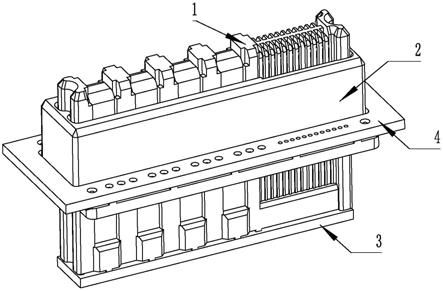

19.图1为本实用新型实施例1btb连接器的插头结构示意图;

20.图2为本实用新型实施例1btb连接器的插头分解图;

21.图3为本实用新型实施例1btb连接器的插头与印制板预连接示意图;

22.图4为本实用新型实施例1btb连接器插座与印制板预连接示意图;

23.图5为本实用新型实施例1btb连接器插座结构示意图;

24.图6为本实用新型实施例1btb连接器插座分解图;

25.图7为本实用新型实施例1btb连接器头座正向配合满足板间大间距的示意图;

26.图8为本实用新型实施例1btb连接器头座正向配合满足板间小间距的示意图;

27.图9为本实用新型实施例1btb连接器头座反向配合满足板间大间距的示意图;

28.图10为本实用新型实施例1btb连接器头座反向配合满足板间小间距的示意图;

29.图11为本实用新型实施例1btb连接器头座配合的立体示意图;

30.图12为本实用新型实施例1btb连接器插座底部示意图;

31.图13为本实用新型实施例1插座电源端子结构示意图;

32.图14为本实用新型实施例1插座信号端子结构示意图;

33.图15为本实用新型实施例1btb连接器插头端子示意图;

34.图16为本实用新型实施例1btb连接器另一种插头端子示意图;

35.图17为本实用新型实施例1btb连接器另一插头结构示意图;

36.图18为图17部分分解图;

37.图19为本实用新型实施例2btb连接器插头结构示意图;

38.图20为本实用新型实施例2btb连接器插头另一视向图;

39.图21为本实用新型实施例2btb连接器插头分解图;

40.图22为本实用新型实施例2btb连接器插头与印制板预连接示意图;

41.图23为本实用新型实施例2btb连接器插座结构示意图;

42.图24为本实用新型实施例2btb连接器插座与印制板预连接示意图;

43.图25为本实用新型实施例2btb连接器插座分解图;

44.图26为本实用新型实施例2btb连接器插座的反向示意图;

45.图27为本实用新型实施例2btb连接器插座的电源端子结构示意图;

46.图28为本实用新型实施例2btb连接器插座的信号端子结构示意图;

47.图29为本实用新型实施例2btb连接器正向插合满足板间大间距的示意图;

48.图30为本实用新型实施例2btb连接器正向配合满足板间小间距的示意图;

49.图31为本实用新型实施例2btb连接器正向插合的立体示意图。

50.【主要元件符号说明】

51.1:btb插头

52.2:btb插座

53.3:第一pcb板

54.4:第二pcb板

55.5:插头端子

56.51:插头信号端子

57.52:插头电源端子

58.53:接触区

59.54:pcb板端子

60.55:两体单片式端子

61.56:u型端子

62.57:插头端子引脚

63.6:插座端子

64.61:插座信号端子

65.611:信号接触触点

66.612:信号固定部

67.613:信号折弯处

68.62:插座电源端子

69.621:电源接触触点

70.622:电源固定部

71.623:电源折弯处

72.63:插座端子引脚

73.7:插头壳体

74.71:端子装配槽

75.72:限位部

76.73:导向槽

77.74:间隔凸起

78.75:嵌合体

79.8:插座壳体

80.81:中间空腔

81.82:侧壁

82.83:翻沿

83.84:端子引脚穿孔

84.85:引导柱

85.86:引导倒角

86.87:嵌合腔

87.88:散热槽

具体实施方式

88.为更进一步阐述本实用新型为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型提出的btb连接器其具体实施方式、结构、特征及其功效,详细说明如后。

89.请参阅图1-19,其为本实用新型实施例1btb连接器的各部分结构示意图,该连接器包括btb插头1和btb插座2,其中所述btb插头1包括插头壳体7,该插头壳体7外侧装配有沿轴向延伸的插头端子5,该插头端子5 包括定位装配在插头壳体7外侧的接触区53和由插头壳体7尾部伸出的用于与第一印制板3适配连接的插头端子引脚57。本实用新型btb插头1通过其插头端子5的接触区53实现与btb插座3中插座端子6的接触导通,且由于该接触区53为沿轴向延伸的一长段,使得该btb插头1能够相对btb 插座3在轴向大范围内浮动,从而满足较大间距范围内的印制板之间的连接要求。

90.本实用新型btb插头1的插头壳体7为固定体,该固定体两侧设置有插头端子5,该端子接触区53外露,以实现与插座端接触件的接触导通。

91.在本实用新型实施例中,相邻的所述插头端子5之间通过插头壳体7 侧壁上高出该插头端子5表面的定位壁74隔开,且相邻的定位壁74之间形成供所述插头端子5适配插入的端子装配槽71,该端子装配槽71至少能够实现插头端子水平方向的限位,从而实现插头端子5与插头壳体7之间的定位装配。

92.本实用新型插头根据插头壳体7的结构装配不同的插头端子结构,从而降低装配难度及加工难度,提高装配效率,节省加工及装配成本。

93.在本实用新型一实施例中,所述插头端子5为一体式u型端子56,该 u型端子56的两竖直部分别位于插头壳体7两侧的端子装配槽71内,连接两竖直部的弯折部则与插头壳体7前端面限位配合。较佳的,相邻弯折部之间也通过凸设于插头壳体1前端端面上的定位壁74间隔,且插头壳体1 前端端面上相邻的定位壁74之间形成的槽能够对该u型端子56的弯折部进行限位。

94.在本实用新型另一实施例中,所述插头端子5为两体单片式端子56,该两体单片式端子56导向装配在插头壳体7两侧的端子装配槽71内,通过该端子装配槽71两侧的定位壁74实现水平方向的限位。较佳的,所述两体单片式端子56两侧还设有用于与端子装配槽71两侧的定位凸部挡止配合,实现竖直方向定位的定位凸起562。上述两体单片式端子56均在底部设置引脚结构,上方设置接触区域。较佳的,所述两体单片式端子56前端还具有用于与端子装配槽71前端端部配合限位的翻折561,但并不限定于此。

95.在本实用新型再一实施例中,所述插头端子5为pcb板接触端54,该 pcb板接触端子54为设置有多个接触区53的pcb板,该pcb板相应的接触区53底部连接有插头端子引脚

57。

96.所述插头端子5通过插头端子引脚57与第一印制板3连接,为了增强插头端子引脚57的插接稳定性,本实用新型插头壳体7尾部还设有用于封闭所述端子装配槽71,增强对端子5水平限位的限位部72,该限位部72 与定位壁74配合形成用于容纳插头端子的腔体。在本实用新型实施例中,所述限位部72凸出于所述定位壁74,但并不限定于此。

97.在本实用新型实施例中,所述插头端子5包括插头电源端子52和插头信号端子51,所述插头电源端子52和插头信号端子51均装配在插头壳体 7两侧,在使用时电源端子52及信号端子51通过底部的端子引脚57与第一印制板3连接,上部接触区域53与插座接触区域接触,实现导通连接。

98.所述btb插座2包括插座壳体8和装配在该插座壳体8内的插座端子6,所述插座壳体8具有两端自由敞开的沿轴向延伸的空腔,所述插座端子6 对称分布在该空腔两侧,上述相对分布的插座端子6形成用于供btb插头1 插入并与该插头外侧端子的接触区接触导通的中间空腔81。该插座壳体8 尾部向外翻折形成翻沿83,该翻沿83上设有供所述插座端子6的插座端子引脚63穿过的端子引脚穿孔84,所述固定在插座壳体8内的插座端子6尾部的插座端子引脚63由该端子引脚穿孔84伸出插座壳体8,与固定装配在所述翻沿83上的第二印制板4连接。在本实用新型实施例中,所述第二印制板4通过其中部供插座壳体8前端穿过的穿孔,套在该插座壳体8外周并与该插座壳体8尾部的翻沿83挡止限位。

99.在本实用新型实施例中,所述插座壳体8上无独立的插座端子容纳腔,插座端子6设置在侧壁82上。

100.由于上述结构的设计,本实用新型btb插座2通过其前端或后端与btb 插头1前端插合实现二者的连接器。该btb插座2和btb插头1之间设有用于实现二者插合引导的导向结构,较佳的,该导向结构为适配的引导柱 85和导向槽73结构。在本实用新型实施例中,所述引导柱85为位于中间空腔81两端沿插座轴向延伸至该插座壳体前后端面的柱状凸起,所述导向槽73为位于插头壳体7两端的沿轴向延伸的凹槽结构,在连接器插合时,无论插头与插座前端或尾部对插(插座正插或反插),所述引导柱和导向槽导向配合实现二者的插合适配。较佳的,所述插头壳体前端和后端端面处均设有用于与插头壳体前端倒角导向配合的引导倒角86。

101.本实用新型btb插头与btb插座配合时,btb插头穿过btb插座的中间空腔和第二pcb板,实现上下滑动,从而可以满足印制板间不同高度的大浮动要求。图7和图8为插头插座正向配合时的连接器装配示意图,此时插座可以在插头上上下滑动满足任意板间高度要求,且可以满足极低的板间距h2要求。btb插座可以水平翻转180度后反向与插头配合,插座仍可以在插头上上下滑动满足任意板间高度要求,如图9和图10所示。本实用新型连接器通过同一个btb插座反向180度依然可以与现有btb插头对插,实现了更大范围的印制板间高度h3,减少了产品开发种类,节省了开发费用及开发周期。

102.本实用新型插头壳体前端的开口宽度小于后端的靠口宽度,从而更加有利于插座端子的装配,也使得连接器在插座正向插合时,插头壳体上的限位部72能够进入插座壳体内,满足极低的板间距h2要求;而正向插合时,插头壳体上的限位部72不能够进入插座壳体内,从而使得其能实现的最小板间距仅为h4,当插头壳体上不设限位部72时,本实用新型连接器在插座反向插合时,能够实现小于h4的板间距要求。

103.所述插座端子6上部为设有至少一个用于与插头端子5接触导通的接触触点的接触区,下部为用于与插座壳体8固定装配且为所述接触区提供支撑的支撑部,底部为设有用于使该端子尾部向翻边83的方向延伸并使插座端子引脚63由翻边上的端子引脚穿孔伸出的折弯处。

104.在本实用新型实施例中,所述插座端子6包括插座信号端子61和插座电源端子62,所述插座信号端子61由前到后依次包括接触区、信号固定部 612、信号折弯处613以及插座端子引脚63,所述接触区设有至少一个信号接触触点611。所述插座电源端子62由前到后依次包括接触区、电源固定部622、电源折弯处623以及插座端子引脚63,该接触区设有至少一个电源接触触点621。产品使用时,btb插头1通过电源及信号端子底部引脚与第一印制板连接,然后端子上部接触区域与插座电源端子及信号端子接触区域接触,实现头座间的导通,插座电源端子及信号端子的底部引脚与第二印制板连接器,从而最终实现两个印制板间的导通连接器。

105.请参阅图19-31,其为本实用新型实施例2btb连接器的各部分结构示意图,本实用新型插头1为一个固定体,固定体两侧设置有接触端子,端子接触区外露。插座2具有两端敞开的插合腔,从而能够实现与插头1的正向和反向插合。

106.在该实施例中所述btb插座2内的插座端子6不再进行弯折,而是直上直下设置,该插座端子6的插座端子引脚63由插座2尾部伸出并与固定在该插座尾部端面上的第二印制板4连接,即在该实施例中,插座的pcb 板设置在插座的下方,为实现本实用新型插头1和插座2的正反向插合,固定在插座尾部端面上的第二印制板4上设有与插座2内由插座端子组成的中间空腔81对应的、供插头1穿过的通槽41。

107.在该实施例中,由于插座端子6竖直设置,第二印制板4位于插座尾部端面上,所述插座壳体8尾部可不设翻沿83,如此可使得插座2的占板面积变小,便于小型化。本实用新型插座壳体8也可通过在尾部设置翻沿 83使得其与第二印制板4的结合更加稳固。

108.在该实施例中,为了限定插头1和插座2插合时的最小板间距离,所述插头1在插头壳体两侧还设有嵌合体75,所述插座壳体8两侧还设有与之适配的嵌合腔87。插头插座正向插合时,可通过插头插座的轴向相对移动使得嵌合体75和嵌合腔87凹凸配合实现最小的板间距离,即插头与插座配合时,插座可以在插头上上下滑动满足任意板间高度要求,当达到最小高度h时,插头壳体嵌合体与插座壳体嵌合空腔配合。当插头插座反向插合时,可通过插头插座的的轴向相对移动使得插头端的嵌合体与第二印制板4的挡止配合实现最小的板间距离。所述凹凸配合的嵌合体75和嵌合腔87的设置使得头座的配合更加稳定,不易晃动。本实用新型仅需一个btb 插头1及一个btb插座2,通过设置嵌合空腔75及嵌合体87即可实现更低印制板配合高度,增加了插头插座配合高度范围,相对现有技术减少产品种类的开发,减小了产品的体积大小,降低产品开发费用及开发周期。

109.较佳的,所述嵌合体75设置在插头壳体1尾部两侧,且在插头1与第一印制板3连接时也与第一印制板3连接固定,使得侧向凸出于插头壳体7 侧壁的嵌合体75,还起到了增加插头1与pcb板结合稳定的作用,更进一步的,嵌合体75设置4个,分别设置在插头的4个角落处,增加了插头与 pcb板接触的稳定。本实用新型btb插头端嵌合体75的设置,使整个插头放置在印制板上时更加稳固,不易倾倒,且由于嵌合体突出插座壳体两侧,中间留有更多端子接触配合区。

110.为了便于实现所述嵌合体75与第一印制板3的连接固定,所述嵌合体 75上还设有至少一个导销。

111.当插座壳体尾部仍设翻沿83时,所述嵌合腔全部或部分设置在该翻沿 83上,但并不限定于此。

112.本实用新型产品使用时,插座2的电源端子62及信号端子61通过底部引脚与第二印制板4连接,上述电源端子62及信号端子61的上部接触区域与插头1的接触区域接触,实现导通连接,同时由于四个嵌合空腔的存在,插头四个嵌合体可以插入嵌合空腔,插头与插座从而可以实现更低的配合高度。

113.本实用新型btb连接器的插合包括以下步骤:第一步:btb插头1及插座2通过电源及信号端子底部引脚分别与印制板导通连接;第二步:通过 btb插座2左右两端的引导柱85和插头1左右两端的导向槽73率先引导插合;第三步:随着插头1及插座2的不断引导配合,插头端子5上部电源及信号接触区域与插座电源端子62及信号端子61接触区域接触,实现头座间的导通;第四步:为实现更低的印制板间的配合高度,插头进一步插合,最后插头的四个嵌合体75与插座壳体的四个嵌合空腔87配合从而实现更低的印制板间的配合高度。

114.为了增加插座的散热效率,本实用新型插座壳体8两侧壁体上还设有用于增强散热的散热槽88,较佳的,该散热槽为u型通槽。

115.在该实施例中,插座壳体8上无独立的插座端子6容纳腔,插座端子6 设置在侧壁82上。所述插座端子6上方设置有任意数量的接触触点,下方设置有用于固定在侧壁82上的固定部及端子引脚63。

116.本实用新型插座端子6和插头端子5可以是任意数量的电源端子和信号端子混合装入,也可以仅为任意数量的电源端子装入,也可以仅为任意数量的信号端子装入。

117.本实用新型btb插头1及btb插座2的电源及信号端子底部设置的引脚可以为焊接,压接,贴片等形式,但并不局限于以上三种形式。

118.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型做任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1