一种便于拆卸的软包电池结构的制作方法

1.本实用新型涉及软包电池技术领域,具体是一种便于拆卸的软包电池结构。

背景技术:

2.在新能源快速发展的背景下,电池组的成组技术也日渐成熟,在全电无人机领域,对于电池组的重量和空间要求非常苛刻,软包电池的电芯具有能量密度高、设计灵活的特点,因此常采用软包电芯进行pack设计得到较高能量密度的软包电池;

3.软包电芯的pack成组,多数是将电芯焊接在一起组成模组,再将模组串并联成一个最终的电池系统,这样的方式使得电芯极难拆解,若是有单个电芯损坏,则需要将整个模组全部拆卸更换,成本高,维修难度大。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种便于拆卸的软包电池结构,可以根据需求决定串联的电芯模组数量,使软包电池pack结构设计简单,拆卸方便,降低维修成本。

5.本实用新型的技术方案为:

6.一种便于拆卸的软包电池结构,包括有电池箱体、连接于电池箱体顶端的电池箱盖、设置于电池箱体内的多个大模组和用于串联多个大模组的多个大模组串联汇流排,每个大模组均包括有模组壳体、设置于模组壳体内的多个小模组和用于串联多个小模组的多个小模组串联汇流排;

7.每个小模组均包括有多个电芯、绝缘汇流板和多个电芯串联汇流排,所述的多个电芯竖直设置且沿纵向相互紧密重叠,多个电芯串联汇流排固定于绝缘汇流板上,绝缘汇流板设置于多个电芯的顶端且多个电芯的极耳与对应的电芯串联汇流排焊接使得多个电芯顺次串联连接形成小模组;

8.每个大模组内,多个小模组竖直设置于模组壳体内且沿纵向相互紧密重叠,相邻的两个小模组之间,其中一个小模组串联后的电芯串联汇流排的负极与另一个小模组串联后的电芯串联汇流排的正极通过一个小模组串联汇流排串联连接,从而使得多个小模组通过多个小模组串联汇流排顺次串联连接;

9.电池箱体内,多个大模组竖直设置且沿横向相互紧密重叠,相邻的两个大模组之间,其中一个大模组串联后的小模组串联汇流排的负极与另一个小模组串联后的小模组串联汇流排的正极通过一个大模组串联汇流排串联连接,从而使得多个大模组通过多个大模组串联汇流排串联连接。

10.所述的绝缘汇流板上设置有极耳穿孔,每个电芯的正负极耳通过对应的极耳穿孔向上穿出后与对应的电芯串联汇流排焊接。

11.所述的绝缘汇流板上设置有内螺纹铜套,所述的电芯串联汇流排通过螺栓螺纹连接于内螺纹铜套上。

12.所述的绝缘汇流板的两平行相对的侧边分别设置有一排梯形卡块和一排梯形卡

槽,每个梯形卡块顶端的长度大于其底端的长度,每个梯形卡块顶端的宽度等于其底端的宽度,每个梯形卡槽顶端槽口的长度大于其底端槽底的长度,每个梯形卡槽顶端槽口的宽度等于其底端槽底的宽度,相邻的两个小模组之间,其中一个小模组绝缘汇流板上的一排梯形卡块从上往下卡入到另一个小模组绝缘汇流板上的一排梯形卡槽内,实现相邻两个小模组之间的连接卡紧。

13.所述的模组壳体包括有u型侧板、打包带、两个缓冲垫片和两个绝缘防护板,两个缓冲垫片竖直紧贴于u型侧板两个竖直部分的内壁,两个绝缘防护板垂直于两个缓冲垫片,所述的打包带水平缠绕于u型侧板两个竖直部分和两个绝缘防护板的外周从而将每个大模组内串联连接的多个小模组绑扎固定。

14.所述的u型侧板的两端均设置有水平安装板,每个水平安装板上均设置有一排上下贯通的u形安装槽,u型侧板两端的u形安装槽的槽口朝向水平相反,所述的电池箱体相对的两内侧壁上且邻近顶端均设置有水平安装条,每个水平安装条上设置有一排上下贯通的内螺纹安装孔,多个大模组置于电池箱体内,每个大模组上的两个水平安装板分别置于两个安装条上,锁紧螺栓从上往下穿过水平安装板的u形安装槽后锁紧连接于安装条的内螺纹安装孔上,从而使得多个大模组通过两排锁紧螺栓固定连接于电池箱体内。

15.本实用新型的优点:

16.本实用新型首先将多个电芯串联组成小模组,多个小模组串联组成大模组,多个大模组串联组成软包电池的pack结构,当某一个单体电芯出现故障时,可以快速拆解对应的小模组、更换小模组中对应的单体电芯,无需拆卸其它正常工作的大模组和故障大模组内的其它小模组,方便软包电池的维修,节省电池维修的时间和物料成本。

17.本实用新型每个大模组内的小模组采用卡扣形式锁紧连接,且采用打包带绑扎固定,保证了大模组整体封装结构的稳定性。

18.本实用新型相邻大模组之间采用绝缘防护板绝缘接触,保证相邻大模组之间的绝缘性。

19.本实用新型多个大模组通过两排锁紧螺栓固定连接于电池箱体内,提高了整体软包电池的结构稳定性。

附图说明

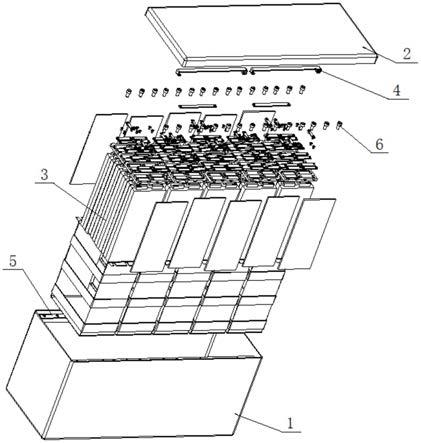

20.图1是本实用新型的爆炸图。

21.图2是本实用新型小模组的爆炸图。

22.图3是本实用新型大模组的爆炸图。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.见图1,一种便于拆卸的软包电池结构,包括有电池箱体1、连接于电池箱体1顶端的电池箱盖2、设置于电池箱体内的五个大模组3和用于串联五个大模组的多个大模组串联

汇流排4,每个大模组3均包括有模组壳体、设置于模组壳体内的四个小模组和用于串联四个小模组的多个小模组串联汇流排;

25.见图2,每个小模组均包括有三个电芯31、绝缘汇流板32和四个电芯串联汇流排33,三个电芯31竖直设置且沿纵向相互紧密重叠,绝缘汇流板32上设置有内螺纹铜套,四个电芯串联汇流排33通过螺栓34螺纹连接于内螺纹铜套上,绝缘汇流板32设置于三个电芯31的顶端,绝缘汇流板32上设置有极耳穿孔35,每个电芯31的正负极耳通过对应的极耳穿孔35向上穿出后与对应的电芯串联汇流排33焊接,使得三个电芯31顺次串联连接形成小模组;

26.见图3,每个大模组内,四个小模组竖直设置于模组壳体内且沿纵向相互紧密重叠,相邻的两个小模组之间,其中一个小模组串联后的电芯串联汇流排33的负极与另一个小模组串联后的电芯串联汇流排33的正极通过一个小模组串联汇流排38串联连接,从而使得四个小模组通过多个小模组串联汇流排38顺次串联连接;

27.见图2和图3,绝缘汇流板32的两平行相对的侧边分别设置有一排梯形卡块36和一排梯形卡槽37,每个梯形卡块36顶端的长度大于其底端的长度,每个梯形卡块36顶端的宽度等于其底端的宽度,每个梯形卡槽37顶端槽口的长度大于其底端槽底的长度,每个梯形卡槽37顶端槽口的宽度等于其底端槽底的宽度,相邻的两个小模组之间,其中一个小模组绝缘汇流板32上的一排梯形卡块36从上往下卡入到另一个小模组绝缘汇流板32上的一排梯形卡槽37内,实现相邻两个小模组之间的连接卡紧;

28.见图3,模组壳体包括有u型侧板39、打包带310、两个缓冲垫片311和两个绝缘防护板312,两个缓冲垫片311竖直紧贴于u型侧板39两个竖直部分的内壁,两个绝缘防护板312垂直于两个缓冲垫片3111,打包带310水平缠绕于u型侧板39两个竖直部分和两个绝缘防护板312的外周从而将每个大模组内串联连接的多个小模组绑扎固定;

29.见图1和图3,电池箱体1内,五个大模组3竖直设置且沿横向相互紧密重叠,相邻的两个大模组3之间,其中一个大模组串联后的小模组串联汇流排38的负极与另一个小模组串联后的小模组串联汇流排38的正极通过一个大模组串联汇流排4串联连接,从而使得五个大模组3通过多个大模组串联汇流排4串联连接;

30.见图1和图3,u型侧板39的两端均设置有水平安装板313,每个水平安装板313上均设置有一排上下贯通的u形安装槽314,u型侧板两端的u形安装槽314的槽口朝向水平相反,电池箱体1相对的两内侧壁上且邻近顶端均设置有水平安装条5,每个水平安装条5上设置有一排上下贯通的内螺纹安装孔,五个大模组3置于电池箱体1内,每个大模组3上的两个水平安装板313分别置于两个安装条5上,锁紧螺栓6从上往下穿过水平安装板的u形安装槽314后锁紧连接于安装条5的内螺纹安装孔上,从而使得多个大模组3通过两排锁紧螺栓6固定连接于电池箱体1内。

31.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1