一种LED发光装置及其制造方法与流程

一种led发光装置及其制造方法

技术领域

1.本发明涉及半导体器件领域,具体地,涉及一种led发光装置及其制造方法。

背景技术:

2.led芯片因为其优良的性能得到快速发展。其中的紫外光led特别是深紫外光led的巨大的应用价值,尤其是在杀菌消毒方面的应用,引起了人们的高度关注,成为了新的研究热点。

3.随着深紫外led的需求量越来越大,深紫外led的结构也越来越多样化。目前通常采用基板加石英玻璃的封装形式。通过粘结剂将石英玻璃贴合至基板上,然后这样的封装形式面临着诸多问题。例如,由于基板和石英玻璃材质不同,通常会导致粘结剂的粘结性差,无法保证产品的气密性;其次,贴合过程中无法精确掌握粘结剂用量,粘结剂用量少,容易造成产品周围缺少粘结剂,粘结剂不能充分填充基板和石英玻璃之间的空隙,造成产品气密性问题;粘结剂用量多,或造成粘结剂进入产品的功能区,影响led的发光效果;因为石英玻璃材质本身比较硬且比较脆,在生产作业中容易造成玻璃崩边和破损的情况,也会导致产品的气密性和可靠性降低。

4.基于led封装,尤其是uv led封装面临的诸多问题,急需能够解决发光装置出光率以及提高发光装置可靠性的方案。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种led发光装置及其制造方法,本发明的发光装置中,透光单元通过粘结材料连接至基板,并且本发明提供的发光装置的侧壁整体上是齐平的,有利于产品在编带震动盘内更好的摆好位置,更好地提升包装良率。

6.为实现上述目的及其它相关目的,本发明提供了一种led发光装置,包括:

7.基板,所述基板具有相对设置的第一表面和第二表面,所述基板的第一表面上形成有功能区;

8.led芯片,所述led芯片固定在所述基板的第一表面的所述功能区;

9.透光单元,所述透光单元设置在所述基板的第一表面上方,并且覆盖所述led芯片;

10.粘结材料层,连接所述基板与所述透光单元,所述粘结材料层位于所述功能区外侧的基板上方;

11.其中,在所述led芯片的出光方向上,所述led发光装置的侧壁整体齐平。

12.可选地,所述基板为平面基板,所述基板的第一表面上设置有高于所述第一表面的金属镀层,所述金属镀层形成在所述功能区及所述功能区外侧的基板上,并且所述金属镀层在所述功能区外侧的基板上形成环绕所述功能区的金属条带,所述金属条带与所述功能区间隔分布。

13.可选地,所述基板为具有碗杯的支架,所述功能区形成在所述碗杯内侧,所述led芯片位于所述碗杯中。

14.可选地,在所述led芯片的出光方向上,所述粘结材料层的厚度介于35μm~150μm。

15.可选地,所述粘结材料层包括位于所述功能区外侧的所述金属条带上方的第一部分,以及位于所述金属条带外侧的至少部分基板上的第二部分。

16.可选地,在所述led芯片的出光方向上,所述粘结材料层的所述第一部分的厚度介于35μm~50μm,所述第二部分的厚度介于50μm~150μm。

17.可选地,所述透光单元为平板结构,所述平板结构包括位于外围的安装座以及位于中间部分为透光区,所述透光单元通过所述安装座连接至所述支架的侧墙。

18.可选地,所述透光单元为透镜结构,所述透镜结构包括凸透镜以及形成在所述凸透镜周围的安装座,其中,

19.所述安装座与所述凸透镜之间形成空腔,所述透光单元通过所述安装座连接至所述基板;

20.所述led芯片位于所述空腔中。

21.可选地,所述凸透镜为半球型凸透镜,所述凸透镜的球心位于所述led芯片的上表面与所述凸透镜的内表面之间。

22.可选地,所述凸透镜为长轴方向上的半椭球型凸透镜,所述凸透镜的球心位于所述led芯片的上表面与所述凸透镜的内表面之间。

23.可选地,所述透镜结构的最高点与最低的表面之间的垂直距离介于3.00~3.50mm,所述透镜结构的安装座高度介于0.3~0.7mm,所述凸透镜的最大宽度介于3.00~3.50mm。

24.可选地,所述透光单元为石英玻璃。

25.可选地,所述透光单元的中心与所述led芯片的中心的偏移距离小于100μm。

26.可选地,在垂直于所述led芯片的出光方向的方向上,所述透光单元与所述基板具有相同的宽度,所述透光单元的侧壁与所述基板的侧壁齐平。

27.可选地,所述粘结材料层包括位于所述基板上的第一粘结层以及位于所述透光单元的侧壁上的第二粘结层,所述粘结材料层的侧壁与所述基板的侧壁齐平。

28.可选地,所述粘结材料层包括位于所述基板上的第一粘结层,位于所述透光单元的侧壁上的第二粘结层,以及位于所述基板的至少部分侧壁上的第三粘结层,所述粘结材料层的侧壁与所述基板的侧壁齐平。

29.本发明还提供一种led发光装置的制造方法,包括以下步骤:

30.提供基板,所述基板具有相对设置的第一表面和第二表面,在所述第一表面上形成功能区,相邻功能区之间形成切割区;

31.提供led芯片,并将所述led芯片固定在所述基板的第一表面的所述功能区上;

32.在所述基板上覆盖透光板,在所述功能区的外侧的基板上通过粘结材料层将所述透光板连接至所述基板,所述透光板覆盖所述led芯片;

33.进行切割,对齐所述基板的切割区进行切割,直至将所述基板切穿,以形成所述发光装置。

34.可选地,所述基板为平面基板或者具有碗杯的支架,其中,

35.当所述基板为平面基板时,所述基板的第一表面上设置有高于所述第一表面的金属镀层,所述金属镀层形成所述功能区以及所述功能区外侧的部分基板上的金属条带,所述金属条带环绕所述功能区并且与所述功能区间隔分布,相邻的所述金属条带之间形成凹槽;

36.当所述基板为具有碗杯的支架时,所述功能区形成在所述碗杯内侧,所述led芯片位于所述碗杯中。

37.可选地,当所述基板为平面基板时,在所述基板上覆盖透光板还包括以下步骤:

38.提供包括多个透光单元的石英玻璃,每一个透光单元均包括位于所述透光单元四周的安装座以及位于所述安装座中间的透光区;

39.在所述凹槽中填充粘结材料;

40.将所述石英玻璃贴合至所述基板,使得部分所述粘结材料形成至所述金属条带上方,每一个透光单元的安装座通过所述第一粘结层连接至所述基板,所述石英玻璃的每一个透光单元的透光区与所述led芯片一一对应。

41.可选地,当所述基板为平面基板时,所述透光单元形成为透镜结构,其中所述透光区为凸透镜;当所述基板为具有碗杯的支架时,所述透光单元形成为透镜结构或者平板结构,当所述透光单元为透镜结构时,所述透光区为凸透镜。

42.可选地,所述粘结材料层的厚度介于35μm~150μm。

43.可选地,当所述基板为平面基板时,所述粘结材料层包括形成在所述金属条带上的第一部分以及形成在所述凹槽中的第二部分,所述第一部分的厚度介于35μm~50μm,所述第二部分的厚度介于50μm~150μm。

44.可选地,在进行切割之前,还包括:

45.进行第一次切割,对所述透光板进行切割,以在所述切割区上方形成第一沟槽;

46.在所述第一沟槽中形成粘结材料层的第二粘结层。

47.可选地,在进行切割之前,还包括:

48.进行第一次切割,对所述透光板及至少部分所述基板进行切割,以在所述切割区上方形成第一沟槽,并且在所述基板中形成第二沟槽,所述第二沟槽与所述第一沟槽连通;

49.在所述第二沟槽中形成所述粘结材料层的第三粘结层;

50.在所述第一沟槽中形成所述粘结材料层的第二粘结层。

51.本发明的另一实施例还提供了一种led发光装置,包括:

52.基板,所述基板具有相对设置的第一表面和第二表面,所述基板的第一表面上形成有功能区;

53.led芯片,所述led芯片固定在所述基板的第一表面的所述功能区;

54.透光单元,所述透光单元设置在所述基板的第一表面上方,并且覆盖所述led芯片;

55.粘结材料层,连接所述基板与所述透光单元,所述粘结材料层包括:位于所述基板的第一表面上的所述功能区之外的基板上方的第一粘结层,以及位于所述透光单元的侧壁上的第二粘结层,所述粘结材料层在所述led发光装置中形成连续结构。

56.可选地,所述粘结材料层还包括形成在所述基板的至少部分侧壁上的第三粘结层。

57.可选地,所述基板为平面基板,所述基板的第一表面上设置有高于所述第一表面的金属镀层,所述金属镀层形成在所述功能区及所述功能区的外侧的基板上,并且所述金属镀层在所述功能区外侧的基板上形成环绕所述功能区的金属条带,所述金属条带与所述功能区间隔分布。

58.可选地,所述基板为具有碗杯的支架,所述功能区形成在所述碗杯内侧所述led芯片位于所述碗杯中。

59.可选地,所述基板在所述功能区的外侧的外围区域形成台阶,所述第三粘结层形成在所述台阶的表面及侧壁上。

60.可选地,在所述led芯片的出光方向上,所述第一粘结层的厚度介于35μm~150μm。

61.可选地,在所述led芯片的出光方向上,所述第二粘结层的厚度介于200μm~400μm。

62.可选地,所述第一粘结层包括位于所述功能区外侧的所述金属条带上方的第一部分,以及位于所述金属条带外侧的基板上的第二部分。

63.可选地,在所述led芯片的出光方向上,所述第一粘结层的所述第一部分的厚度介于35μm~50μm,所述第二部分的厚度介于50μm~150μm。

64.可选地,当所述基板为平面基板时,在所述led芯片的出光方向上,所述第三粘结层的厚度大于等于所述基板厚度的1/3,小于等于所述基板的厚度。

65.可选地,当所述基板为具有碗杯的支架时,在所述led芯片的出光方向上,所述第三粘结层的厚度大于等于所述支架的侧墙处的厚度的1/2,小于等于所述支架的侧墙处的厚度。

66.可选地,所述透光单元为平板结构,所述平板结构包括位于外围的安装座以及位于中间部分为透光区,所述透光单元通过所述安装座连接至所述支架的侧墙。

67.可选地,所述碗杯支架的侧墙在靠近所述功能区的一侧形成有台阶,所述第一粘结层形成在所述台阶的表面上,所述第二粘结层形成在所述台阶的侧壁以及至少部分所述侧墙的上表面。

68.可选地,沿所述led芯片的出光方向,所述第二粘结层的厚度大于所述透光单元厚度的1/2,小于等于所述透光单元的厚度。

69.可选地,所述透光单元为透镜结构,所述透镜结构包括凸透镜以及形成在所述凸透镜周围的安装座,其中,

70.所述安装座与所述凸透镜之间形成空腔,所述石英玻璃板通过所述安装座连接至所述基板;

71.所述led芯片位于所述空腔中。

72.可选地,所述凸透镜为半球型凸透镜,所述凸透镜的球心位于所述led芯片的上表面与所述凸透镜的内表面之间。

73.可选地,所述凸透镜为长轴方向上的半椭球型凸透镜,所述凸透镜的球心位于所述led芯片的上表面与所述凸透镜的内表面之间。

74.可选地,所述透镜结构的最高点与最低的表面之间的垂直距离介于3.00~3.50mm,所述透镜结构的安装座高度介于0.3~0.7mm,所述凸透镜的最大宽度介于3.00~3.50mm。

75.可选地,所述透光单元为石英玻璃。

76.可选地,所述粘结材料层还包括第四粘结层,所述第四粘结层覆盖所述透光单元的部分上表面。

77.本发明的又一实施例提供了一种led发光装置的制造方法,包括以下步骤:

78.提供基板,所述基板具有相对设置的第一表面和第二表面,在所述第一表面上形成功能区,相邻功能区之间形成切割区;

79.提供led芯片,并将所述led芯片固定在所述基板的第一表面的所述功能区上;

80.在所述基板上覆盖透光板,在所述功能区的外侧的基板上通过第一粘结层将所述透光板连接至所述基板,所述透光板覆盖所述led芯片;

81.在所述切割区上方形成第一沟槽;

82.在所述第一沟槽中形成第二粘结层,所述第二粘结层与所述第一粘结层形成连续结构;

83.进行第二次切割,沿所述第二粘结层对齐所述基板的切割区对所述透光板及基板进行切割,直至将所述基板切穿,以形成所述发光装置。

84.可选地,所述凹槽的深度大于等于35μm。

85.可选地,所述基板为平面基板或者具有碗杯的支架,其中,

86.当所述基板为平面基板时,所述基板的第一表面上设置有高于所述第一表面的金属镀层,所述金属镀层形成所述功能区以及所述功能区外侧的部分基板上的金属条带,所述金属条带环绕所述功能区并且与所述功能区间隔分布,相邻的所述金属条带之间形成凹槽;

87.当所述基板为具有碗杯的支架时,所述功能区形成在所述碗杯内侧,所述led芯片位于所述碗杯中。

88.可选地,在所述基板上覆盖透光板还包括以下步骤:

89.提供包括多个透光单元的石英玻璃,每一个透光单元均包括位于所述透光单元四周的安装座以及位于所述安装座中间的透光区;

90.在所述功能区外侧的基板上方形成第一粘结层;

91.将所述石英玻璃贴合至所述基板,每一个透光单元的安装座通过所述第一粘结层连接至所述基板,所述石英玻璃的每一个透光单元的透光区与所述led芯片一一对应。

92.可选地,在所述基板上覆盖透光板还包括以下步骤:

93.提供多个由石英玻璃形成的独立的透光单元,每一个透光单元均包括位于所述透光单元四周的安装座以及位于所述安装座中间的透光区;

94.在所述功能区外侧的基板上方形成第一粘结层;

95.将多个透光单元贴合至所述基板,每一个透光单元的安装座通过所述第一粘结层连接至所述基板,每一个透光单元的透光区与所述led芯片一一对应,相邻的所述透光单元的安装座形成所述第一沟槽。

96.可选地,当所述基板为平面基板时,所述透光单元形成为透镜结构,其中所述透光区为凸透镜;当所述基板为具有碗杯的支架时,所述透光单元形成为透镜结构或者平板结构,当所述透光单元为透镜结构时,所述透光区为凸透镜。

97.可选地,当所述基板为平面基板时,所述第一粘结层包括形成在所述金属条带上

的第一部分以及形成在所述凹槽中的第二部分,所述第一部分的厚度介于35μm~50μm,所述第二部分的厚度介于50μm~150μm。

98.可选地,在所述切割区上方形成第一沟槽包括:进行第一次切割,切割所述石英玻璃切穿以间隔相邻的透光单元,形成所述第一沟槽。

99.可选地,进行第一次切割还包括:间隔相邻的透光单元之后,继续切割至少部分所述基板以在所述基板中形成第二沟槽。

100.可选地,形成所述第一沟槽之后,还包括进行第一次切割,切割至少部分所述基板以在所述基板中形成第二沟槽。

101.可选地,所述制造方法还包括,在所述第二沟槽中形成第三粘结层。

102.可选地,在垂直于所述led芯片的出光方向的方向上,所述第二次切割的切割宽度小于所述第一次切割的切割宽度。

103.可选地,当所述基板为平面基板时,沿所述led芯片的出光方向,所述第三粘结层的厚度大于等于所述基板厚度的1/3,小于等于所述基板的厚度。

104.可选地,当所述基板为具有碗杯的支架时,沿所述led芯片的出光方向,所述第三粘结层的厚度大于等于所述支架的侧墙处的厚度的1/2,小于等于所述支架的侧墙处的厚度。

105.可选地,当所述基板为具有碗杯的支架时,还包括:

106.在所述支架的侧墙靠近所述功能区的一侧形成台阶;

107.在所述台阶的表面上形成所述第一粘结层;

108.在所述台阶的侧壁以及至少部分所述侧墙的上表面形成所述第二粘结层。

109.可选地,在所述透光单元的部分上表面上形成第四粘结层,所述第四粘结层与所述第二粘结层形成连续结构。

110.本发明的一实施例还提供了一种led发光装置,包括:

111.基板,所述基板具有相对设置的第一表面和第二表面,所述基板的第一表面上形成有功能区及条带结构,所述条带结构位于在所述功能区的外围环绕所述功能区,并且与所述功能区相互间隔,所述条带结构高于所述基板的第一表面;

112.led芯片,所述led芯片固定在所述基板的第一表面的所述功能区;

113.透光单元,所述透光单元设置在所述基板的第一表面上方,并且覆盖所述led芯片;

114.粘结材料层,连接所述基板与所述透光单元,所述粘结材料层位于所述条带结构的上方。

115.可选地,所述基板为平面基板,所述基板的第一表面上设置有高于所述第一表面的金属镀层,所述金属镀层形成所述功能区及所述条带结构。

116.可选地,在所述led芯片的出光方向上,所述粘结材料层的厚度介于35μm~150μm。

117.可选地,所述粘结材料层还形成在所述金属条带外侧的至少部分基板上,位于所述条带结构上方的粘结材料层为第一部分,所述金属条带外侧的至少部分基板上的粘结材料层为第二部分。

118.可选地,在所述led芯片的出光方向上,所述粘结材料层的所述第一部分的厚度介于35μm~50μm,所述第二部分的厚度介于50μm~150μm。

119.可选地,所述透光单元为透镜结构,所述透镜结构包括凸透镜以及形成在所述凸透镜周围的安装座,其中,

120.所述安装座与所述凸透镜之间形成空腔,所述石英玻璃板通过所述安装座连接至所述基板;

121.所述led芯片位于所述空腔中。

122.可选地,所述led芯片的厚度介于200μm~750μm。

123.可选地,所述透光单元的所述空腔的深度介于100μm~900μm,所述内腔的内壁与led芯片顶部之间的间距基于10μm~100μm。

124.可选地,所述条带结构的高度介于35μm~100μm。

125.可选地,所述凸透镜为半球型凸透镜,所述凸透镜的球心位于所述led芯片的上表面与所述凸透镜的内表面之间。

126.可选地,所述凸透镜为长轴方向上的半椭球型凸透镜,所述凸透镜的球心位于所述led芯片的上表面与所述凸透镜的内表面之间。

127.可选地,所述透镜结构的最高点与最低的表面之间的垂直距离介于3.00~3.50mm,所述透镜结构的安装座高度介于0.3~0.7mm,所述凸透镜的最大宽度介于3.00~3.50mm。

128.可选地,所述透光单元为石英玻璃。

129.本发明的另一实施例还提供了一种led发光装置的制造方法,包括以下步骤:

130.提供基板,所述基板具有相对设置的第一表面和第二表面,在所述第一表面上形成功能区及条带结构,所述条带结构位于在所述功能区的外围环绕所述功能区,并且与所述功能区相互间隔,相邻条带结构之间形成切割区;

131.提供led芯片,并将所述led芯片固定在所述基板的第一表面的所述功能区上;

132.在所述基板上覆盖透光板,在所述功能区的外侧的基板上通过粘结材料层将所述透光板连接至所述基板,所述透光板覆盖所述led芯片;

133.进行切割,对齐所述基板的切割区进行切割,直至将所述基板切穿,以形成所述发光装置。

134.可选地,所述基板为平面基板,所述基板的第一表面上设置有高于所述第一表面的金属镀层,所述金属镀层形成所述功能区以及所述条带结构,相邻的所述条带结构之间形成凹槽。

135.可选地,在所述基板上覆盖透光板还包括以下步骤:

136.提供包括多个透光单元的石英玻璃,每一个透光单元均包括位于所述透光单元四周的安装座以及位于所述安装座中间的透光区;

137.在所述凹槽中填充粘结材料;

138.将所述石英玻璃贴合至所述基板,使得部分所述粘结材料形成至所述条带结构上方以形成所述粘结材料层的第一部分,保留在所述凹槽中的粘结材料层形成第二部分,每一个透光单元的安装座通过所述粘结材料连接至所述基板,所述石英玻璃的每一个透光单元的透光区与所述led芯片一一对应。

139.可选地,在所述基板上覆盖透光板还包括以下步骤:

140.提供多个由石英玻璃形成的独立的透光单元,每一个透光单元均包括位于所述透

光单元四周的安装座以及位于所述安装座中间的透光区;

141.在所述凹槽中填充粘结材料;

142.将多个透光单元贴合至所述基板,使得部分所述粘结材料形成至所述条带结构上方以形成所述粘结材料层的第一部分,保留在所述凹槽中的粘结材料层形成第二部分,每一个透光单元的安装座通过所述粘结材料连接至所述基板,并且每一个透光单元的透光区与所述led芯片一一对应。

143.可选地,所述透光单元形成为透镜结构,其中所述透光区为凸透镜,所述安装座与所述凸透镜之间形成空腔,所述石英玻璃板通过所述安装座连接至所述基板,所述led芯片位于所述空腔中。

144.可选地,所述粘结材料层的厚度介于35μm~150μm。

145.可选地,所述第一部分的厚度介于35μm~50μm,所述第二部分的厚度介于50μm~150μm。

146.可选地,所述透光单元的所述空腔的深度介于100μm~900μm,所述内腔的内壁与led芯片顶部之间的间距基于10μm~100μm。

147.可选地,所述条带结构的高度介于35μm~100μm。

148.如上所述,本发明提供的led发光装置及其制造方法,至少具备如下有益技术效果:

149.本发明的led发光装置包括:基板,设置在基板的功能区的led芯片,覆盖在基板上方并覆盖led芯片的透光单元以及连接所述基板与所述透光单元的粘结材料层。在所述led芯片的出光方向上,本发明的led发光装置的侧壁整体上齐平,有利于产品在编带震动盘内更好的摆好位置,更好的提升包装良率。粘结层的第一部分均匀且完全填充在金属条带和透镜单元之间,无气泡或间隙,能够显著增加器件的气密性。另外,形成在金属条带外侧的至少部分基板上的第二部分能够进一步阻挡水汽等进入器件内部,尤其当第二部分填满金属条带外侧的基板和透光单元之间的空隙时,能够进一步提高器件的气密性。

150.本发明的另一实施例中的led发光装置中,基板和透光单元之间的所述粘结材料层包括:位于所述基板的第一表面上的所述功能区外侧的基板上方的第一粘结层,以及位于所述透光单元的侧壁上的第二粘结层,所述粘结材料层在所述led发光装置中形成连续结构。上述粘结材料整体形成类似“l”型的结构,这一结构的粘结材料能能够充分粘结基板和透光单元,增强二者之间的结合力,提高产品的可靠性。同时粘结材料层充分填充基板和透光单元之间的空隙,同时还形成在在透光单元的侧壁上,有效提高基板和透光单元之间的密封性,挺高产品的气密性及可靠性。

151.另外,本发明的发光装置中的上述粘结材料层还可以包括形成在基板的至少部分侧壁上的第三粘结层,例如,在基板侧壁上形成台阶,该第三粘结层形成在该台阶的表面及侧壁上。包括该第三粘结层的粘结材料层形成类似“t”或者“z”型的连续结构。该结构在基板、透光单元之间及二者周围形成包覆结构,能够进一步提高产品的气密性及可靠性。

152.进一步地,上述粘结材料层还可以包括形成在透光单元的部分上表面的第四粘结层,具体的,该第四粘结层形成在透光单元的安装座的至少部分上表面上,由此进一步增大粘结材料的粘结面积,增大透光单元与基板的结合力,进一步增强产品的气密性及可靠性。

153.上述粘结材料层优选具有下面一个或者多个特性:粘结性较好、有一定的流动性、

对led芯片发出的光具有一定的反射作用,例如可以选择硅胶、白胶、氟树脂等,由此能够在提高产品气密性的同时,也能够提高产品的出光效果。

154.本发明的发光装置的制造方法,可以采用整片基板上覆盖包含多个透光单元的整片石英玻璃板的方式,或者采用石英玻璃形成的多个独立的透光单元贴合至在整片基板上的方式。首先将整片石英玻璃板或独立的透光单元和基板通过各自治具上对应的定位部件实现二者的定位,保证透光单元的透光区与基板上的led芯片的中心重合,该过程可以有效改善石英玻璃板或透光单元的偏移,避免led芯片的中心发光角的偏移;透光单元的安装座与基板上涂覆有第一粘结层的功能区外侧的区域对齐,在有抽真空的层压设备中使石英玻璃与基板上的第一粘结层接触并挤压实现二者的紧密贴合。进一步地,可以在透光单元之间形成第一沟槽,在第一沟槽中填充粘结材料,使其充满第一沟槽形成第二粘结层,经烘烤固化后,沿第三粘结层切割,得到发光装置,由此形成包括类似“l”型结构的粘结材料层的发光装置。该方法可以保证发光装置的气密性及可靠性,并且整个过程能够有效改善石英玻璃的偏移。上述制造方法在形成上述第一沟槽的同时,沿第一沟槽切割部分基板,第基板上形成第二沟槽,在第二沟槽中形成上述第三粘结层。由此形成上述类似“t”型的粘结材料层,进一步提高装置的气密性及可靠性。

155.本发明中,上述基板可以是平面基板也可以是带有碗杯的支架基板,透光单元可以是透镜结构也可以是平板结构。本发明的发光装置制造方法方式多变,适用性强,可以制造多种形式的发光装置,同时能够保证器件的良好的气密性和可靠性。

附图说明

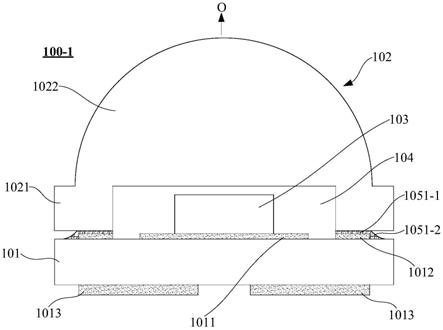

156.图1a显示为本发明实施例一提供的led发光装置的示意图。

157.图1b显示为图1a中所示的led发光装置的制造方法流程图。

158.图1c显示为图1b所示方法中提供的基板的结构示意图。

159.图1d显示为图1c所示基板的俯视示意图。

160.图1e显示为在图1d所示的基板上涂覆粘结材料的结构示意图。

161.图1f显示为将图1e所示的基板置于的第一治具中的结构示意图。

162.图1g显示为将石英玻璃置于第二治具中的示意图。

163.图1h显示为将第二治具放置于第一治具上的示意图。

164.图1i显示为将石英玻璃贴合至基板的示意图。

165.图1j显示为粘结材料形成至金属条带上的结构示意图。

166.图1k显示为在基板上覆盖石英玻璃后的结构示意图。

167.图2a显示为本发明实施例二提供的led发光装置的示意图。

168.图2b显示为本发明实施例二的一可选实施例提供的led发光装置的示意图。

169.图2c显示为本发明实施例二的一可选实施例提供的led发光装置的示意图。

170.图3显示为图2a和图2b所示的led发光装置的出光角的示意图。

171.图4a显示为实施例一和二的可选实施例提供的led发光装置的示意图。

172.图4b显示为图4a所示的led发光装置的出光角的示意图。

173.图5显示为本发明实施例二提供的led发光装置的制造方法的流程示意图。

174.图6a显示为图5所述的提供基板并在基板上固定led芯片之后的结构示意图。

175.图6b和图6c显示为led芯片在基板上的不同排布方式的示意图。

176.图7a显示为在图6a所示的基板上形成第一粘结层的结构示意图。

177.图7b显示为另一可选实施例中在图6a所示的基板上形成第一粘结层的结构示意图。

178.图8a显示为将图7a所示的基板置于的第一治具中的结构示意图。

179.图8b显示为将石英玻璃置于第二治具中的示意图。

180.图8c显示为将第二治具放置于第一治具上的示意图。

181.图8d显示为将石英玻璃贴合至基板的示意图。

182.图8e显示为在基板上覆盖石英玻璃后的结构示意图。

183.图9显示为在图8e所示的石英玻璃的相邻透光单元之间形成第一沟槽的结构示意图。

184.图10显示为在图9所示的第一沟槽中形成第二粘结层的结构示意图。

185.图11a显示为实施例二的另一可选实施例中形成第一沟槽的结构示意图。

186.图11b显示为固定图11a所示的基板的第一治具的结构示意图。

187.图11c显示为固定图11a所示的多个透光单元的第二治具的结构示意图。

188.图12a显示为本发明实施例三提供的led发光装置的结构示意图。

189.图12b显示为实施例三的一可选实施例中led发光装置的结构示意图。

190.图12c显示为实施例三的另一可选实施例中led发光装置的结构示意图。

191.图13显示为实施例三提供的led发光装置的制造方法中形成第二沟槽的结构示意图。

192.图14显示为在图13所示的结构中形成第二及第三粘结层的结构示意图。

193.图15显示为实施例三的另一可选实施例中形成第二沟槽的结构示意图。

194.图16a显示为本发明实施例四提供的led发光装置的结构示意图。

195.图16b显示为本发明实施例五提供的led发光装置的结构示意图。

196.图17a显示为本发明实施例六提供的led发光装置的结构示意图。

197.图17b显示为本发明实施例七提供的led发光装置的结构示意图。

198.图18a示为本发明实施例八提供的led发光装置的结构示意图。

199.图18b显示为本发明实施例八的一可选实施例提供的led发光装置的结构示意图。

200.图19显示为实施例八的led发光装置的制造方法中提供的基板及在基板上固定led芯片的结构示意图。

201.图20显示为在图19所示的基板上形成第一粘结层的结构示意图。

202.图21显示为在图20所示的基板上覆盖石英玻璃的结构示意图。

203.图22显示为在图21所示的结构中形成第一沟槽的结构示意图。

204.图23显示为在图22所示的结构中形成第二粘结层的结构示意图。

205.图24显示为实施例八的一可选实施例中形成第一沟槽的结构示意图。

206.图25a显示为本发明实施例九提供的led发光装置的结构示意图。

207.图25b显示为实施例九的一可选实施例提供的led发光装置的结构示意图。

208.图26显示为实施例九的led发光装置的制造方法中形成第二沟槽的结构示意图。

209.图27显示为在图26所示的结构中形成第二及第三粘结层的结构示意图。

210.图28显示为实施例九的一可选实施例中形成第二沟槽的结构示意图。

211.图29显示为图1a、图2b及图12a所示的led发光装置的he气泄漏对比图。

212.图30显示为本发明实施例十提供的led发光装置的结构示意图。

213.图31显示为本发明实施例十一提供的led发光装置的结构示意图。

214.图32显示为本发明实施例十二提供的led发光装置的结构示意图。

215.图33显示为本发明实施例十三提供的led发光装置的结构示意图。

216.附图标记

217.100

‑

1:led发光装置;101:基板;1011:功能区;1012:非功能区;1012

‑

1:金属条带;1013:电极焊盘;1014:第二沟槽;1015:第一治具;1016:定位弹簧;1017:基板侧壁上的台阶;1018

′

:非功能区的外围区域;1018:切割区;102:透光单元;1020:石英玻璃;1021:安装座;1022:透光区;1023:第一沟槽;1024:第二治具;1025:定位孔;103:led芯片;104:透镜结构形成的空腔;1051:第一粘结层;1052:第二粘结层;1053:第三粘结层;1054:第四粘结层;106:凹槽;100

‑

2,100

‑2′

,100

‑2″

,100

‑

3,100

‑

4,200

‑

1,200

‑1′

,200

‑

2,200

‑2′

,200

‑

3,200

‑

4,200

‑4′

,200

‑

5,200

‑

6,200

‑

7,200

‑

8:led发光装置;201:基板;2011:功能区;2012:非功能区;2013:电极焊盘;2014:第二沟槽;2015:第一治具;2016:定位弹簧;2017:基板侧壁上的台阶;2018

′

:非功能区的外围区域;2018:切割区;202:透光单元;2020:石英玻璃;2021:安装座;2022:透光区;2023:第一沟槽;2024:第二治具;2025:定位孔;203:led芯片;204:透镜结构形成的空腔;2051:第一粘结层;2052:第二粘结层;2053:第三粘结层;2054:第四粘结层;206:凹槽;207:台阶。

具体实施方式

218.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其它优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

219.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,虽图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的形态、数量、位置关系及比例可在实现本方技术方案的前提下随意改变,且其组件布局形态也可能更为复杂。

220.实施例一

221.本实施例提供一种led发光装置,如图1a所示,本实施例的led发光装置100

‑

1包括基板101,设置在基板上的led芯片103以及覆盖led芯片并连接至基板的透光单元102,连接基板101及透光单元102的粘结材料层1051。

222.本实施例中,基板101可以是陶瓷基板、印刷电路板等任意适合的基板。本实施例以平面陶瓷基板为例进行说明。该基板101包括相对设置的第一表面和第二表面,如图1a所示,基板101第一表面上设置有功能区1011,第二表面设置有连通功能区1011的电极焊盘1013。功能区1011形成为用于固定led芯片的固晶区,led芯片103设置在功能区1011,例如可以通过金线连接或者直接焊接至功能区。在可选实施例中,上述功能区由形成在基板101的第一表面上的金属镀层形成,金属镀层在功能区形成分别连接led芯片的电极的正负电

极区,电极焊盘1013将设置在功能区的led芯片的电极引出。透光单元102包括安装座1021及透光区1022,安装座和透光区之间形成有空腔104,led芯片103位于该空腔104中。透光单元通过位于功能区外侧的基板上方的粘结材料层1051连接至基板101。在本发明中,为了便于描述,将上述非功能区的外侧区域定义为非功能区1012,该定义仅用于解释说明本发明,不能理解为对本发明的限定。

223.led芯片103可以是任意类型的led芯片,例如,可以是波长小于400nm,尤其是波长介于220nm~385nm之间的紫外或深紫外led芯片,本实施例中,以波长介于220nm~385nm之间的紫外led芯片为例。该紫外led芯片的厚度介于200μm~750μm,优选地,大约为250~500μm,例如可以为450μm。虽然未详细示出,但是可以理解的是,led芯片103可以包括衬底,形成在衬底表面的半导体层,该半导体层包括可以依次形成在衬底表面的第一半导体层、有源层以及第二半导体层,led芯片103还包括分别与上述第一、第二半导体层连接的电极结构,led芯片103的电极结构连接至基板的功能区1011,例如可以通过焊接、共晶等方式连接,由此实现led芯片103的固定。led芯片的电极结构通过基板背面的电极焊盘1013引出。

224.在紫外led芯片中,上述衬底可以选择蓝宝石衬底,第一半导体层可以为n型a1gan层,在该n型a1gan层和蓝宝石衬底之间还可以形成有aln缓冲层和a1n/a1gan超晶格层,以降低n型a1gan层与蓝宝石衬底的晶格失配率。有源层为algan多量子阱层,所述algan多量子阱层设置于所述n型algan层远离所述衬底的一侧;所述第二半导体层为p型a1gan层,所述p型algan层设置于所述algan量子阱层远离所述衬底的一侧。

225.同样参照图1a,该透光单元102包括安装座1021及透光区1022,在本实施例中,透光单元102为石英玻璃形成的透镜结构,透光区形成凸透镜,安装座位于凸透镜的下方。安装座连接至基板的非功能区1012,透光区位于led上方。安装座和透光区之间形成有空腔104,led芯片103位于该空腔104中,该空腔的深度大约为100~900μm。可以理解的是,虽然在本实施例中未图示,但是空腔104中还可以形成有反射层、封装胶或者含有荧光粉的封装胶等结构。为了提高led发光装置的出光效果,优选地,led芯片的中心线与透光区(凸透镜)1022的中心线重合。

226.同样参照图1a,基板101的非功能区1012同样形成有金属镀层,非功能区的金属镀层形成为环绕功能区的金属条带1012

‑

1,并且该金属条带1012

‑

1与功能区间隔分布。形成功能区和非功能区的金属条带的金属镀层可以是相同的金属材料也可以是不同的金属材料。采用相同的金属材料时,可以同时形成功能区和非功能区的金属镀层。该金属镀层的厚度介于30~100μm之间,优选在50μm左右。由于金属镀层具有上述厚度,因此基板101在相邻的金属条带之间形成凹槽106(可参见附图1d)。如图1a所示,粘结层1051包括位于非功能区的金属条带上方的第一部分1051

‑

1以及位于金属条带1012

‑

1外侧的至少部分基板上的第二部分1051

‑

2。图1a示出了led发光装置中,粘结层的第二部分1051

‑

2形成在金属条带1012

‑

1外侧的部分基板上,可以理解的是,第二部分1051

‑

2可以形成在金属条带1012

‑

1外侧的全部基板上,并且填满透光单元的安装座与金属条带的外侧的基板之间的间隙。

227.由于上述金属条带的存在,在透光单元通过粘结材料粘附到基板上时,增加了透光单元与基板之间的间距,相应地增加了透光单元的内腔104的内壁与led芯片顶部之间间距,由此可以保证led芯片不会被透光单元挤压,保护led芯片不受损伤。另外,可以通过调整金属条带的高度来调整led芯片顶部与透光单元内腔104的内壁之间的间距,使该间距小

于100μm,优选地,使的该间距大于为10μm,由此在保证led芯片不被挤压的前提下,保证led芯片的出光效果。

228.本实施例以形成金属条带为例进行说明,可以理解的是,任意能够实现增加透光单元与基板之间距离并且不影响led芯片光电性能的材料均可用于形成该条带结构。例如,可以是沉积形成的氧化硅、氧化铝等绝缘材料形成的条带结构。

229.在led发光装置的出光方向上,即在图1a的箭头o所示的方向上,粘结层1051的厚度介于35μm~150μm。其中,第一部分1051

‑

1的厚度介于35μm~50μm,第二部分1051

‑

2的厚度介于50μm~150μm。

230.上述粘结层1051例如可以选择硅胶、白胶、氟树脂等,优选具有下面一个或者多个特性:粘结性较好、有一定的流动性、对led芯片发出的光具有一定的反射作用的材料,由此能够在提高产品气密性的同时,也能够提高产品的使用寿命。

231.仍然参照图1a,本实施例中上述透光单元102形成透镜结构,其中透光区1022的凸透镜形成为半球型凸透镜。该半球形凸透镜的球直径介于2.00mm

‑

3.50mm,优选3.20mm,整个透光单元的高度介于1.50mm

‑

2.30mm,优选为2.10mm。在该凸透镜的作用下,如图3所示,led发光装置的出光角在60

°

左右。led发光装置的出光角度还可以通过调整安装座和透光区之间的空腔104中的填充材料来调节。例如,当led芯片周围无任何填充材料,即腔体104内为空气或氮气时,led发光装置的出光角在55

°

~80

°

之间;如果led芯片周围,即空腔104中填充有无机胶等反射材料时,led发光装置100

‑

2的出光角在80

°

~120

°

之间。

232.参照图4a,在本实施例的另一可选实施例中,透光单元同样形成为透镜结构,包括安装座1021和透光区1022,不同的是,透光区形成为半椭球型,并且为长轴方向上的半椭球型。具有该半椭球型透光区的透光单元的高度(即透镜结构的最高点与最低的表面之间的垂直距离)h1约为3.00~3.50mm,安装座高度h2介于0.30~0.70mm,所述凸透镜的最大宽度w介于2.00~3.50mm。如图4b所示,具有该半椭球型透光区的透光单元的发光装置的出光角在35

°

左右。同样可以通过调整安装座和透光区之间的空腔104中的填充材料来调节具有半椭球型透光单元的发光装置的出光角。例如,当led芯片周围无任何填充材料,即空腔104内为空气或氮气时,发光装置的出光角约为25

°

~55

°

;如果led芯片周围,即空腔104中填充有无机胶等反射材料时,发光装置的出光角在55

°

~75

°

之间。

233.实际应用中,可以根据出光角的要求选择任意透光单元。本实施例中,上述透光单元为石英玻璃透镜,也可以是塑料透镜等。

234.如图1a所示,本实施例的发光装置100

‑

1的基板的侧壁与透镜的侧壁是齐平的,有利于产品在编带震动盘内更好的摆好位置,更好的提升包装良率。粘结层1051的第一部分1051

‑

1均匀且完全填充在金属条带和透镜单元之间,无气泡或间隙,能够显著增加器件的气密性。另外,形成在金属条带外侧的至少部分基板上的第二部分1051

‑

2能够进一步阻挡水汽等进入器件内部,尤其当第二部分填满金属条带外侧的基板和透光单元之间的空隙时,能够进一步提高器件的气密性。

235.本实施例还同时提供了发光装置的制造方法,如图1b所示,该制造方法包括以下步骤:

236.s101:提供基板,所述基板具有相对设置的第一表面和第二表面,在所述第一表面上形成功能区,相邻功能区之间形成切割区;

237.s102:提供led芯片,并将所述led芯片固定在所述基板的第一表面的所述功能区上;

238.参照图1c和图1d,首先提供基板101,该基板可以是陶瓷基板、印刷电路板等任意适合的基板。本实施例以平面陶瓷基板为例进行说明。该基板101包括相对设置的第一表面和第二表面,在第一表面上形成功能区1011,第二表面设置有连通功能区1011的电极焊盘1013(可参照图1a)。功能区1011形成为用于固定led芯片的固晶区,相邻的功能区之间形成切割区1018。在本实施例中,将功能区1011之外的区域定义为非功能区1012。

239.在本实施例的可选实施例中,还包括在所述功能区的外侧的基板上形成环绕所述功能区的金属条带1012

‑

1,所述金属条带与所述功能区间隔分布。如图1c和图1d所示,非功能区1012同样形成有金属镀层,具体地,非功能区的金属镀层形成在切割区之外的区域,并且金属镀层在非功能区形成为环绕功能区的金属条带1012

‑

1,金属条带与功能区相互间隔。可以通过在基板101的第一表面形成金属镀层的方式形成上述功能区以及非功能区的金属条带。例如可以通过刻蚀、沉积等工艺在基板101的第一表面上形成上述金属镀层。该金属镀层的厚度介于30μm至100μm之间,优选在50μm左右,由于金属镀层具有上述厚度,因此,如图1c所示,基板101在切割区1018形成凹槽106。

240.在基板101上形成上述功能区和非功能区中的金属条带之后,提供led芯片103,该led芯片可以是任意类型的led芯片,例如,可以是波长小于400nm,尤其是波长介于220nm~385nm之间的紫外或深紫外led芯片,本实施例中,以波长介于220nm~385nm之间的紫外led芯片为例。将led芯片103固定至基板101的功能区1011上。例如可以通过打线、键合、焊接等多种工艺实现led芯片的固定。如图1d所示,本实施例以倒装led为例,将led芯片键合至功能区1011。led芯片的电极结构通过与功能区1011连通的位于基板第二表面的电极焊盘1013引出。

241.led芯片固定到基板上,可以有不同的排布方式。参照图6b和图6c,可以采用图6b所示的led芯片与基板边对边的形式排布,led芯片的侧边与基板的侧边平行,二者基本呈相互平行状态。还可以采用图6c所示的led芯片与基板角对边的形式排布,led芯片的四个角与基板的四个侧壁分别相对。尤其在led芯片尺寸比较大的时候,采用图6c所示的排布方式,能够充分利用基板空间,提高基板利用率。在实际应用中,可以根据led芯片的尺寸以及基板的尺寸,灵活选用led的排布方式。

242.s103:在所述基板上覆盖透光板,在所述功能区的外侧的基板上通过粘结材料层将所述透光板连接至所述基板,所述透光板覆盖所述led芯片。

243.在基板101上固定好led芯片103之后,在基板上覆盖透光板,实现对led芯片的封装。在本实施例中,上述透光板以石英玻璃为例。如图1e所示,首先在非功能区的金属条带之间的凹槽106中填充粘结材料。优选地,填充在凹槽106中的粘结材料的厚度大于形成功能区和非功能区的金属镀层的厚度。在一优选实施例中,粘结材料高出金属镀层大约50μm~200μm。该粘结材料可以是硅胶、白胶或者氟树脂等粘结材料。然后将石英玻璃覆盖在基板上。本实施例中,该石英玻璃为具有多个透光单元的整片石英玻璃,其中透光单元为图1a所示的透镜结构。然后按照图1f~图1j所示的过程完成覆盖石英玻璃的过程:

244.首先,如图1f所示,将图1d所示形成了粘结材料、固定有led芯片的基板101置于第一治具1015中,该第一治具1015具有容纳基板101的卡槽(未具体图示),将基板101放置在

该卡槽中,实现基板的固定。同样参照图1f,该第一治具1015的侧壁顶端具有定位部件,例如,在本实施例中该定位部件为定位弹簧1016,定位弹簧的数量至少为两个,可以根据实际需要设置所需数量的定位部件。当然也可以是其他能够实现定位及分离的任意定位部件。

245.然后如图1g所示,将石英玻璃放置在第二治具1024中。如图1g所示,在本实施例中,石英玻璃为包括多个透光单元102的整片石英玻璃1020,透光单元1020包括透光区1022以及位于透光区外围的安装座1021。第二治具1024具有容纳石英玻璃1020的腔室,为了容纳并固定石英玻璃1020,在第二治具1024的腔室内壁上贴附一层热解胶膜,然后将整片石英玻璃1020放在该热解胶膜上,以将石英玻璃容纳并固定在第二治具1024中。同样如图1g所示,第二治具1024的侧壁的顶端同样具有定位部件1025,该定位部件1025与第一治具1015的定位部件1016相互配合。例如当第一治具的定位部件为定位弹簧1016时,第二治具的该定位可以是定位孔1025。第一治具和第二治具的定位部件可以互换,以能够实现定位和分离为准。

246.之后,如图1h所示,将固定有石英玻璃1020的第二治具翻转,使得石英玻璃面向基板101。通过定位弹簧1016和定位孔1025实现第一治具和第二治具的定位。通过该定位实现每一个透光单元与基板上的led芯片对齐,优选地,使二者的中心线重合。如图1h所示,此时,定位弹簧1016与定位孔1025接触,而石英玻璃1020与基板101并未接触。

247.然后,将定位好的第一治具和第二治具整体放入可以抽真空的层压设备中,如图1i所示,在层压的过程中石英玻璃首先与基板上的第一粘结层1051接触。由于透光单元的安装座1021和透光区(凸透镜)1022之间形成空腔104(参照图1a),透光区的安装座1021首先与基板上的第一粘结层接触,而led芯片则容纳在该空腔104中,不会与透光区接触或者被透光区挤压,由此保证led芯片的性能。在层压以及抽真空的过程中,由于凹槽中填充的粘结材料的高度高于金属条带的高度,因此凹槽内的粘结材料被挤压向周围的金属条带上流动,如图1j所示,凹槽中的粘结材料量变少,金属条带上的粘结材料慢慢变多。在抽真空的作用下,可以使粘结材料继续向金属条带的位置流动,直至补足金属条带边侧缺少粘结材料的位置,覆盖整个金属条带形成粘结层1051的第一部分1051

‑

1,由此实现石英玻璃与基板的紧密结合。凹槽内剩余的粘结材料形成粘结层1051的第二部分1051

‑

2,该第二部分与金属条带上的第一部分形成连续结构,进一步增强基板和石英玻璃的结合力,增强器件的气密性。在层压及抽真空过程中,对粘结层进行加热烘烤,在加热过程中促进其流动,烘烤过程实现其固化。同时在加热过程中贴合在第二治具的腔室内壁上的热解胶膜会分解失去粘结作用,实现石英玻璃与第二治具分离。

248.如图1j所示,凹槽中的粘结材料流向金属条带,凹槽内的粘结材料变少未填满凹槽。在可选实施例中,可以通过调整凹槽中填充的粘结材料的量使得层压抽真空之后,金属条带上均匀覆盖粘结材料,凹槽内仍然填满粘结材料。这样能够进一步提高器件的气密性。

249.之后,如图1k所示,去除第一治具和第二治具。例如,首先去掉抽真空,此时在定位弹簧1016的恢复力作用下,第一治具和第二治具实现初步分离,然后将第二治具以及第一治具分离出来,得到图1k所示的覆盖有石英玻璃1020的结构。本实施例,经上述方法覆盖石英玻璃,凹槽内的粘结材料自凹槽流向非功能区的金属镀层上,不会流向功能区,不会对功能区造成污染。同时可以保证透镜中心位置与芯片中心位置偏移小于100μm,中心发光角度左右偏移小于

±3°

。

250.s104:进行切割,对齐所述基板的切割区进行切割,直至将所述基板切穿,以形成所述发光装置。

251.如图1k所示,对齐基板101的切割区1018沿箭头a1所示的方向进行切割,得到图1a所示的led发光装置。本实施例中在基板上覆盖包括多个透光单元的整片石英玻璃,通过切割获得led发光装置,这样可以保证得到的发光装置的侧壁是齐平的,即在垂直于所述led芯片的出光方向的方向上,所述透光单元与所述基板具有相同的宽度,透光单元的侧壁和基板的侧壁齐平。这样的结构有利于产品在编带震动盘内更好的摆好位置,更好的提升包装良率。

252.实施例二

253.本实施例提供一种led发光装置,如图2a所示,该led发光装置100

‑2′

包括基板101,设置在基板第一表面上的led芯片103,覆盖在led芯片103设置在基板101上的透光单元102,连接基板101及透光单元102的粘结材料层。

254.本实施例中,基板101、led芯片103以及透光单元102均与实施例一中基板、led芯片和透光单元相同,在此不再赘述,不同之处在于:

255.如图2a所示,本实施例中,粘结材料层包括位于非功能区1011和安装座之间的第一粘结层1051以及位于安装座侧壁上的第二粘结层1052。在一优选实施例中,位于led发光装置的同一侧壁上的上述第一粘结层1051和第二粘结层1052形成连续结构,如图2a所示,形成类似“l”型的结构。在led发光装置的出光方向上,即图2a的箭头o所示的方向上,第一粘结层1051的厚度t1介于50μm~150μm,第二粘结层的厚度t2介于200μm~400μm。

256.在本实施例的另一可选实施例中,如图2b所示,led发光装置100

‑

2的基板101的非功能区1012同样形成有金属镀层,具体地,非功能区的金属镀层形成在切割区域1018

′

之外的区域。可以同时形成功能区和非功能区的金属镀层,功能区1011和非功能区1012的金属镀层相互间隔分布。该金属镀层的厚度介于30~100μm之间,优选在50μm左右。由于金属镀层具有上述厚度,因此基板101在相邻的非功能区之间形成凹槽106(可参见附图6a)。如图2b所示,此时,第一粘结层1051包括位于非功能区的金属镀层上方的第一部分1051

‑

1以及位于外围区域的第二部分1051

‑

2。在led发光装置的出光方向上,及在图2b的箭头o所示的方向上,第一部分1051

‑

1的厚度介于35μm~50μm,第二部分1051

‑

2的厚度介于50μm~150μm。在发光装置100

‑

2中,第一粘结层和第二粘结层同样形成类似“l”型结构。

257.具有该“l”型结构的粘结材料层对器件的非功能区、安装座形成包覆结构,在安装座和基板之间充分形成上述粘结材料层,不存在因缺少粘结材料造成的气泡或者缝隙,能够显著提高产品的气密性及可靠性。另外,上述第一粘结层1051和第二粘结层1052可以由相同的材料或者不同的材料形成,例如可以选择硅胶、白胶、氟树脂等,优选具有下面一个或者多个特性:粘结性较好、有一定的流动性、对led芯片发出的光具有一定的反射作用的材料,由此能够在提高产品气密性的同时,也能够提高产品的使用寿命。

258.仍然参照图2a和图2b,本实施例中上述透光单元102形成透镜结构,其中透光区1022的凸透镜形成为半球型凸透镜。该半球形凸透镜的球直径介于2.00mm

‑

3.50mm,优选3.20mm,整个透光单元的高度介于1.50mm

‑

2.30mm,优选为2.10mm。在该凸透镜的作用下,如图3所示,led发光装置的出光角在60

°

左右。led发光装置的出光角度还可以通过调整安装座和透光区之间的空腔104中的填充材料来调节。例如,当led芯片周围无任何填充材料,即

腔体104内为空气或氮气时,led发光装置的出光角在55

°

~80

°

之间;如果led芯片周围,即空腔104中填充有无机胶等反射材料时,led发光装置100

‑

2的出光角在80

°

~120

°

之间。

259.如图4a所示,在本实施例的另一可选实施例中,透光单元同样形成为透镜结构,包括安装座1021和透光区1022,不同的是,透光区形成为半椭球型,并且为长轴方向上的半椭球型。具有该半椭球型透光区的透光单元的高度(即透镜结构的最高点与最低的表面之间的垂直距离)h1约为3.00~3.50mm,安装座高度h2介于0.30~0.70mm,所述凸透镜的最大宽度w介于2.00~3.50mm。如图4b所示,具有该半椭球型透光区的透光单元的发光装置的出光角在35

°

左右。同样可以通过调整安装座和透光区之间的空腔104中的填充材料来调节具有半椭球型透光单元的发光装置的出光角。例如,当led芯片周围无任何填充材料,即空腔104内为空气或氮气时,发光装置的出光角约为25

°

~55

°

;如果led芯片周围,即空腔104中填充有无机胶等反射材料时,发光装置的出光角在55

°

~75

°

之间。

260.实际应用中,可以根据出光角的要求选择任意透光单元。本实施例中,上述透光单元为石英玻璃透镜,也可以是塑料透镜等。

261.本实施例还同时提供了发光装置的制造方法,如图5所示,该制造方法包括以下步骤:

262.s201:提供基板,所述基板具有相对设置的第一表面和第二表面,在所述第一表面上形成功能区,相邻功能区之间形成切割区;

263.s202:提供led芯片,并将所述led芯片固定在所述基板的第一表面的所述功能区上;

264.参照图6a,首先提供基板101,该基板可以是陶瓷基板、印刷电路板等任意适合的基板。本实施例以平面陶瓷基板为例进行说明。该基板101包括相对设置的第一表面和第二表面,第一表面上形成有功能区1011和非功能区1012,第二表面设置有连通功能区1011的电极焊盘1013(可参照图2a和图2b)。功能区1011形成为用于固定led芯片的固晶区,相邻的功能区之间形成切割区1018

′

。在本实施例中,将功能区1011之外的区域定义为非功能区1012。。

265.在本实施例的可选实施例中,如图6a所示,非功能区1012同样形成有金属镀层,具体地,非功能区的金属镀层形成在切割区1018

′

之外的区域。可以同时形成功能区和非功能区的金属镀层,功能区1011和非功能区1012的金属镀层相互间隔。例如可以通过刻蚀、沉积等工艺在基板101的第一表面上形成上述金属镀层。该金属镀层的厚度介于30~100μm之间,优选在50μm左右,由于金属镀层具有上述厚度,因此基板101在切割区1018形成凹槽106(可参见附图6a)。

266.在基板101上形成上述功能区和非功能区之后,提供led芯片103,该led芯片可以是任意类型的led芯片,例如,可以是波长小于400nm,尤其是波长介于220nm~385nm之间的紫外或深紫外led芯片,本实施例中,以波长介于220nm~385nm之间的紫外led芯片为例。将led芯片103固定至基板101的功能区1011上。例如可以通过打线、键合、焊接等多种工艺实现led芯片的固定。如图6a所示,本实施例以倒装led为例,将led芯片键合至功能区1011。led芯片的电极结构通过与功能区1011连通的位于基板第二表面的电极焊盘1013引出。

267.led芯片固定到基板上,可以有不同的排布方式。如图6b和图6c所示,可以采用图6b所示的led芯片与基板边对边的形式排布,led芯片的侧边与基板的侧边平行,二者基本

呈相互平行状态。还可以采用图6c所示的led芯片与基板角对边的形式排布,led芯片的四个角与基板的四个侧壁分别相对。尤其在led芯片尺寸比较大的时候,采用图6c所示的排布方式,能够充分利用基板空间,提高基板利用率。在实际应用中,可以根据led芯片的尺寸以及基板的尺寸,灵活选用led的排布方式。

268.s203:在所述基板上覆盖透光板,在所述功能区的外侧的基板上通过第一粘结层将所述透光板连接至所述基板,所述透光板覆盖所述led芯片。

269.在基板101上固定好led芯片103之后,在基板上覆盖透光板,实现对led芯片的封装。在本实施例中,上述透光板以石英玻璃为例。首先在基板101的非功能区的表面上形成第一粘结层1051。该第一粘结层1051可以是硅胶、白胶或者氟树脂等具有一定的流动性的粘结材料。在本实施例中,如图7a所示,首先在非功能区1012的金属镀层上方形成第一粘结层的第一部分1051

‑

1,其厚度控制在35μm~100μm之间,例如50μm左右。然后将石英玻璃覆盖在基板上。本实施例中,该石英玻璃为具有多个透光单元的整片石英玻璃,其中透光单元为图2所示的透镜结构。覆盖石英玻璃的过程具体如图8a~8e所示:

270.首先,如图8a所示,将图7a所示形成第一粘结层、固定有led芯片的基板101置于第一治具1015中,该第一治具1015具有容纳基板101的卡槽(未具体图示),将基板101放置在该卡槽中,实现基板的固定。同样参照图8a,该第一治具1015的侧壁顶端具有定位部件,例如,在本实施例中该定位部件为定位弹簧1016,定位弹簧的数量至少为两个,可以根据实际需要设置所需数量的定位部件。当然也可以是其他能够实现定位及分离的任意定位部件。

271.然后如图8b所示,将石英玻璃放置在第二治具1024中。如图8b所示,在本实施例中,石英玻璃为包括多个透光单元102的整片石英玻璃1020,透光单元1020包括透光区1022以及位于透光区外围的安装座1021。第二治具1024具有容纳石英玻璃1020的腔室,为了容纳并固定石英玻璃1020,在第二治具1024的腔室内壁上贴附一层热解胶膜,然后将整片石英玻璃1020放在该热解胶膜上,以将石英玻璃容纳并固定在第二治具1024中。同样如图8b所示,第二治具1024的侧壁的顶端同样具有定位部件1025,该定位部件1025与第一治具1015的定位部件1016相互配合。例如当第一治具的定位部件为定位弹簧1016时,第二治具的该定位可以是定位孔1025。第一治具和第二治具的定位部件可以互换,以能够实现定位和分离为准。

272.之后,如图8c所示,将固定有石英玻璃1020的第二治具翻转,使得石英玻璃面向基板101。通过定位弹簧1016和定位孔1025实现第一治具和第二治具的定位。通过该定位实现每一个透光单元与基板上的led芯片对齐,优选地,使二者的中心线重合。如图8c所示,此时,定位弹簧1016与定位孔1025接触,并且石英玻璃1020与基板101并未接触。

273.然后,将定位好的第一治具和第二治具整体放入可以抽真空的层压设备中,如图8d所示,在层压的过程中抽真空使石英玻璃首先与基板上的第一粘结层1051接触。由于透光单元的安装座1021和透光区(凸透镜)1022之间形成空腔104(参照图2),在层压过程中,透光区的安装座1021首先与基板上的第一粘结层接触,而led芯片则容纳在该空腔104中,不会与透光区接触或者被透光区挤压,由此保证led芯片的性能。在层压过程中,对第一粘结层进行加热烘烤实现其固化。同时在加热过程中贴合在第二治具的腔室内壁上的热解胶膜会分解失去粘结作用,石英玻璃与第二治具分离。

274.最后,如图8e所示,去除第一治具和第二治具。例如,首先去掉抽真空,此时在定位

弹簧1016的恢复力作用下,第一治具和第二治具实现初步分离,然后将第二治具以及第一治具分离出来,得到图8e所示的覆盖有石英玻璃1020的结构。

275.本实施例,经上述方法覆盖石英玻璃,可以保证透镜中心位置与芯片中心位置偏移小于100μm,中心发光角度左右偏移小于

±3°

。

276.在本实施例的另一可选实施例中,与图7a所示的首先在非功能区的金属镀层上形成第一粘结层不同的是,如图7b所示,首先在非功能区的金属镀层之间的凹槽106中填充第一粘结层1051。凹槽106中的第一粘结层1051的厚度大于形成功能区和非功能区的金属镀层的厚度。在优选实施例中,第一粘结层1051高出金属镀层大约50μm~200μm。然后同样按照图8a~图8e所示的过程完成覆盖石英玻璃的过程。将定位好的第一治具和第二治具整体放入可以抽真空的层压设备中,使石英玻璃首先与凹槽中的第一粘结层1051接触,然后在层压过程中,高于非功能区的金属镀层粘结材料被挤压向周围的金属镀层上流动,使原填充硅胶的凹槽位置的粘结材料量变少,非功能区的金属镀层上覆盖满粘结材料并且与石英玻璃贴合。然后进行抽真空,在保持真空的情况下,凹槽内高于金属镀层的粘结材料会形成不规则的变相流动,再次向非功能区的金属镀层上流动,补足非功能区的凹槽和/或金属镀层上缺少粘结材料的位置。经烘烤后,再次提高产品的气密性。上述过程中,凹槽内的粘结材料走凹槽流向非功能区的金属镀层上,不会流向功能区,不会对功能区造成污染。同样可以保证透镜中心位置与芯片中心位置偏移小于100μm,中心发光角度左右偏移小于

±3°

。

277.此时在凹槽中的粘结材料形成第一粘结层1051的第二部分1051

‑

2,非功能区的金属镀层上方的粘结材料形成第一粘结层的第一部分1051

‑

1。

278.s204:在所述切割区上方形成第一沟槽;

279.如图9所示,在图8e的结构基础上,沿着图9中箭头a11所示的方向,在相邻的透光单元之间对石英玻璃进行第一次切割,将石英玻璃切穿,由此在相邻的透光单元之间,切割区的上方,形成第一沟槽1023,该第一沟槽1023与基板上切割区上方的凹槽106连通。

280.s205:在所述第一沟槽中形成第二粘结层;

281.如图10所示,向第一沟槽1023中填充粘结材料分别形成第二粘结层1052。该第二粘结层可以是与第一粘结层相同的材料也可以是不同的材料。同样可以选自硅胶、白胶或者氟树脂。以硅胶为例,在凹槽和第一沟槽中填充硅胶形成第二粘结层之后,对硅胶进行烘烤,使其固化。如图10所示,当凹槽106中未被第一粘结层填充时,向第一沟槽中填充的粘结材料会流入并填充该凹槽106,形成第一粘结层的第二部分1051

‑

2。

282.在本实施例中,沿led发光装置的出光方向上,第一粘结层的厚度介于35μm~150μm,第二层粘结层的厚度大于第一粘结层的厚度,并且第二粘结层的厚度大约200μm~400μm。更具体地,沿led发光装置的出光方向,第一粘结层的第一部分的厚度介于35μm~50μm,第二部分的厚度介于50μm~150μm。

283.s206:进行第二次切割,对齐所述切割区进行切割,直至将所述基板切穿,以形成所述发光装置。

284.同样参照图10,形成第二粘结层,在第二粘结层的位置处,沿图10的箭头a12所示的方向,对产品进行切割,依次切割第二粘结层1052以及基板101,将基板101切穿以获得图2b所示的led发光装置。本实施例中,在垂直于切割方向(箭头a11及a12)的方向上,第二次切割的宽度小于所述第一次切割的宽度,由此保证形成的led发光装置的侧壁上保留有一

定宽度的粘结材料层。在优选实施例中,第一次切割的宽度为第二次切割的切割宽度的2倍,在led发光装置的侧壁上保留的粘结材料层的厚度是第二次切割的切割宽度的1/2。

285.如图2所示,led发光装置的侧壁整体是平面的,即,第二粘结层的侧壁、第一粘结层的侧壁和基板的侧壁是齐平的,有利于产品在编带震动盘内更好的摆好位置,更好的提升包装良率。

286.如图11a所示,在本实施例的另一可选实施例中,在步骤s103,提供的石英玻璃为多个单独的透光单元102,该透光单元同样为透镜结构,包括安装座1021和凸透镜形式的透光区1022。该透光单元102可以是在整片石英玻璃上切割得到的独立的透光单元,也可以是单独成型的独立的透光单元。此时,如图11b所示,形成第一粘结层、固定有led芯片的基板101同样置于第一治具1015中,与图8a不同的是,图11b所示的第一治具1015的侧壁顶端具有多个定位部件,例如,在本实施例中该定位部件为定位弹簧1016,定位弹簧的数量与下面将要描述的第二治具的定位部件的数量相对应。当然也可以是其他能够实现定位及分离的任意定位部件。

287.然后如图11c所示,将多个透光单元102放置在第二治具1024中。如图11c所示,在本实施例中,第二治具1024具有容纳透光单元的多个腔室,第二治具1024的侧壁的顶端,以及相邻腔室的侧壁的顶端设置定位部件1025,该定位部件与第一治具1015的定位部件1016相互配合。例如当第一治具的定位部件为定位弹簧1016时,第二治具的该定位可以是定位孔1025。第一治具和第二治具的定位部件可以互换,以能够实现定位和分离为准。后续步骤与图8c~图8e所示过程相同,在此不再赘述。

288.由于透光单元是独立的单元,因此在透光单元之间即形成有第一沟槽1023,无需通过第一次切割。得到图11a所示的结构之后仍然如图10所示进行后续步骤,最终也同样获得图2b所示的led发光装置。

289.在本实施例的另一可选实施例中,如图2c所示,led发光装置100

‑2″

的粘结材料层还包括形成在部分透光单元的上表面的第四粘结层1054。具体地,该第四粘结层形成在透光单元的安装座的至少部分上表面上。在图2c所示的led发光装置100

‑2″

中,该第四粘结层形成在透光单元的安装座的部分上表面上。可以理解的是,第四粘结层可以形成在安装座的整个上表面上。第四粘结层与第二粘结层形成连续结构,可以在形成第二粘结层的同时,形成该第四粘结层。在led发光装置的出光方向上,即图2c中箭头o所示的方向上,第四粘结层的厚度大约为10μm~200μm。如上形成的粘结材料层对透光单元形成包裹,能够进一步提高器件的气密性,同时增加透光单元与基板的结合牢固性。

290.实施例三

291.本实施例同样提供一种led发光装置,与实施例二的相同之处不再赘述,不同之处在于:

292.如图12a和图12b所示,本实施例的led发光装置100

‑

3中连接基板101及透光单元102的粘结材料层除了包括位于非功能区1012和安装座之间的第一粘结层1051以及位于安装座侧壁上的第二粘结层1052之外,还包括位于基板101的至少部分侧壁上的第三粘结层1053。该第三粘结层与第一粘结层、第二粘结层形成连续结构,形成类似“t”型的结构。

293.参照图12a,基板101的侧壁上形成台阶1017,第三粘结层形成在该台阶1017的表面及侧壁上,并且与第二粘结层连接。本实施例中上述“t”型的粘结材料层包裹透光单元和

部分基板,能够进一步提高产品的气密性。

294.本实施例同样提供图12a所示的led发光装置的制造方法,该方法与实施例二所提供的led发光装置的制造方法的不同之处在于:

295.如图13所示,在经图9所示的第一次切割将透镜切穿形成第一沟槽1023之后,沿箭头a11所示的方向继续进行上述第一次切割,切割部分基板101,在基板101中形成第二沟槽1014。该第二沟槽与凹槽106、第一沟槽1023形成连贯结构。之后,如图14所示,在第二沟槽1014以及第一沟槽1023中填充粘结材料依次形成第三粘结层1053、第二粘结层1052。然后,同样如图14所示,沿箭头a12所示的方向进行第二次切割,依次切割第二粘结层1052、第三粘结层1053以及基板101,直至将基板切穿,获得图12a所示的led发光装置。

296.在本实施例的另一可选实施例中,如图11所示,在将多个独立的透光单元覆盖在基板101上,在相邻透光单元之间形成第一沟槽1023之后,如图15所述,沿箭头a11所示的方向,经第一沟槽1023对基板进行第一次切割,切割部分基板101,在基板101上形成第二沟槽1014。

297.如上所述,在本实施例中,进行第一次切割形成第二沟槽时,对基板进行部分切割,切割的基板的厚度,即形成的第二沟槽的深度大约为基板整体厚度的1/3~2/3左右,以便在形成第二沟槽的同时保证基板自身的强度。

298.之后,同样如图14所示,在第二沟槽1014以及第一沟槽1023中填充粘结材料依次形成第三粘结层1053、第二粘结层1052。然后,同样如图14所示,沿箭头a12所示的方向进行第二次切割,依次切割第二粘结层1052、第三粘结层1053以及基板101,直至将基板切穿,获得图12a所示的led发光装置。如图12a所示,在发光装置100

‑

3中,沿led发光装置的出光方向,即图12a中箭头o所示的方向,第一粘结层1051的厚度t1介于35μm~150μm,其中,第一部分1051

‑

1的厚度介于35μm~50μm,第二部分1051

‑

2的厚度介于50μm~150μm,第二粘结层的厚度t2介于200μm~400μm;第三粘结层的厚度t3约为基板整体厚度的1/3~2/3左右。

299.在本实施例的另一可选实施例中,如图12b所示,在led发光装置中第三粘结层1053形成在基板的整个侧壁上,对侧壁起到包裹作用。在该可选实施例中,有第一粘结层1051、第二粘结层1052、第三粘结层1053形成的粘结材料层对透镜102和基板101形成包裹作用,由此能够进一步提高器件的气密性。

300.图12b所示的led发光装置的制造方法与图12a所示的制造方法的不同之处在于:将基本放置在能够固定基板的治具上,例如可以将基板粘附在具有粘结性的薄膜上。然后对基板进行切割,并且将基板完全切穿,形成贯穿整个基板的第二沟槽。然后在第二沟槽形成图12b所示的覆盖整个基板侧壁的第三粘结层。后续步骤与形成图12a的led发光装置的步骤相同,在此不再赘述。

301.在本实施例的另一可选实施例中,如图12c所示,led发光装置100

‑4′

的粘结材料层还包括形成在部分透光单元的上表面的第四粘结层1054。具体地,该第四粘结层形成在透光单元的安装座的至少部分上表面上。在图12c所示的led发光装置200

‑4′

中,该第四粘结层形成在透光单元的安装座的部分上表面上。可以理解的是,第四粘结层可以形成在安装座的整个上表面上。第四粘结层与第二粘结层形成连续结构,可以在形成第二粘结层的同时,形成该第四粘结层。在led发光装置的出光方向上,即图12c中箭头o所示的方向上,第四粘结层的厚度t4大约为10μm~200μm。如上形成的粘结材料层对透光单元形成包裹,能够

进一步提高器件的气密性,同时增加透光单元与基板的结合牢固性。

302.实施例四

303.本实施例同样提供一种led发光装置,如图16a所示,该led发光装置200

‑

1包括基板201,设置在基板第一表面上的led芯片203,覆盖led芯片203设置在基板201上的透光单元102,连接基板201及透光单元202的粘结材料层。

304.本实施例中上述透光单元102与实施例一的透光单元102相同,led芯片203与实施例一的led芯片103相同,以及本实施例的粘结材料层也与实施例二的粘结材料层相同,在此均不再赘述。与实施例二的不同之处在于:

305.本实施例中,基板201为具有碗杯结构的支架。该基板201同样包括形成在第一表面的功能区2011和非功能区2012,以及设置在第二表面设置的连通功能区2011的电极焊盘2013。功能区2011形成在碗杯结构的底面上,非功能区为基板的侧墙2010的上表面,非功能区包括切割区2018

′

。在可选实施例中,功能区同样可以由形成在碗杯结构的底面的金属镀层形成,该金属镀层的厚度介于35μm

‑

100μm之间,优选在50μm左右。本实施例中,如图16a所示,以侧墙2010的上表面直接作为非功能区。

306.本实施例的led发光装置的粘结材料层同样形成类似“l”型的结构,因此能够提高器件的气密性及可靠性。

307.实施例五

308.本实施例同样提供一种led发光装置,如图16b所示,该led发光装置200

‑1′

包括基板201,设置在基板第一表面上的led芯片203,覆盖led芯片203设置在基板201上的透光单元102,连接基板201及透光单元202的粘结材料层。

309.本实施例中与实施例四的相同之处不再赘述,不同之处在于,如图16b所示,在本实施例中,led发光装置的透光单元102为透镜结构,该透镜结构的内侧表面,即靠近led芯片的一侧的表面,为平面结构,透光单元102不形成图16a所示的空腔,而是与安装座的下表面平齐。该透光单元减小了透镜结构与led芯片之间的距离,能够提供更好的透射率,在提高器件气密性的基础上,提高器件的出光效果。

310.实施例六

311.本实施例同样提供一种led发光装置,如图17a所示,该led发光装置200

‑

2包括基板201,设置在基板第一表面上的led芯片203,覆盖led芯片203设置在基板201上的透光单元102,连接基板201及透光单元202的粘结材料层。

312.本实施例中与实施例四的相同之处不再赘述,不同之处在于:本实施例中,如图17a所示,本实施例的led发光装置200

‑

2中,粘结材料层除了包括位于非功能区2012和安装座1021之间的第一粘结层2051以及位于安装座侧壁上的第二粘结层2052之外,还包括位于基板201的至少部分侧壁上的第三粘结层2053。该第三粘结层与第一粘结层、第二粘结层形成连续结构,形成类似“t”型的结构。

313.本实施例的led发光装置的粘结材料层同样形成类似“t”型的结构,因此能够提高器件的气密性及可靠性。

314.实施例七

315.本实施例同样提供一种led发光装置,如图17b所示,该led发光装置200

‑2′

包括基板201,设置在基板第一表面上的led芯片203,覆盖led芯片203设置在基板201上的透光单

元102,连接基板201及透光单元202的粘结材料层。

316.本实施例中与实施例六的相同之处不再赘述,不同之处在于,如图17b所示,在本实施例中,led发光装置的透光单元102为透镜结构,该透镜结构的内侧表面,即靠近led芯片的一侧的表面,为平面结构,透光单元102不形成图17a所示的空腔,而是与安装座的下表面平齐。该透光单元减小了透镜结构与led芯片之间的距离,能够提供更好的透射率,在提高器件气密性的基础上,提高器件的出光效果。

317.实施例八

318.本实施例同样提供一种led发光装置,如图18a所示,该led发光装置200

‑

3包括基板201,设置在基板第一表面上的led芯片203,覆盖led芯片203设置在基板201上的透光单元102,连接基板201及透光单元202的粘结材料层。

319.如图18a所示,在本实施例中,上述基板201与实施例四的基板相同,均为带有碗杯的支架。led芯片203固定在设置有功能区2011的碗杯中,支架侧墙2010的上表面作为非功能区2012。

320.同样参照图18a,本实施例中,透光单元202为平面结构,例如可以是平板石英玻璃或者塑料等。在此以平面石英玻璃为例进行说明,在本实施例中,该平面石英玻璃板的厚度小于led芯片的厚度小于碗杯支架的侧墙的高度。例如,石英玻璃的厚度在350μm左右,芯片的厚度大约为500μm,碗杯支架的侧墙的稿度大于1000μm。该透光单元202同样包括安装座2021以及透光区2022,安装座通过粘结材料层贴合至基板201的侧墙2010的上表面,透光区覆盖碗杯区域,即,覆盖碗杯中的led芯片。如图18a所示,led发光装置200

‑

1的侧壁是齐平的,即透光单元的侧壁、粘结材料层1051的侧壁以及碗杯支架的侧壁是齐平的。这样的结构有利于产品在编带震动盘内更好的摆好位置,更好的提升包装良率。

321.本实施例还提供了图18a所示的led发光装置的制造方法,同样参照图1c,该方法同样包括如下步骤:

322.s101:提供基板,所述基板具有相对设置的第一表面和第二表面,在所述第一表面上形成功能区,相邻功能区之间形成切割区;

323.s102:提供led芯片,并将所述led芯片固定在所述基板的第一表面的所述功能区上;

324.参照图19,首先提供一基板201,该基板为带有碗杯的支架。该基板201包括相对设置的第一表面和第二表面,第一表面上形成有功能区2011,第二表面设置有连通功能区2011的电极焊盘2013,上述功能区形成在碗杯的内侧表面上。同样可以通过在基板201的第一表面上形成金属镀层进而形成上述功能区,该金属镀层的厚度介于30μm~100μm之间,优选在50μm左右。例如可以通过刻蚀、沉积等工艺在基板201的第一表面上形成上述功能区2011。本实施例中,如图19所示,以侧墙2010的部分上表面直接作为非功能区2012,非功能区的切割区2018形成在支架的侧墙2010的上表面上。

325.在基板201上形成上述功能区之后,提供led芯片203,该led芯片可以是任意类型的led芯片,例如,可以是波长小于385nm,尤其是波长介于220nm~385nm之间的紫外或深紫外led芯片,本实施例中,以波长介于220nm~385nm之间的紫外led芯片为例。将led芯片203固定至基板201的功能区2011上,及固定在碗杯中。例如可以通过打线、键合、焊接等多种工艺实现led芯片的固定。如图19所示,本实施例以倒装led为例,将led芯片键合至功能区

2011。led芯片的电极结构通过与功能区2011连通的位于基板第二表面的电极焊盘2013引出。

326.s103:在所述基板上覆透光板,在所述功能区的外侧的基板上通过粘结层将所述透光板连接至所述基板所述透光板覆盖所述led芯片;

327.在基板201上固定好led芯片203之后,在基板上覆盖透光板,实现对led芯片的封装。在本实施例中,上述透光板以石英玻璃为例。如图20所示,首先在基板201的基板的侧墙2010的上表面形成粘结层2051。该粘结层2051可以是硅胶、白胶或者氟树脂。粘结层具有一定的流动性,其厚度控制在小于50μm。然后将石英玻璃覆盖在基板上,连接至粘结层。本实施例中,该石英玻璃为具有多个透光单元的整片石英玻璃2020,其中透光单元为图18a所示的平板式的透光单元202。同样可以采用图8a~8d的过程在基板201上覆盖石英玻璃2020,在此不再详细描述该过程,可参照实施例一的描述。

328.最后,如图21所示,形成基板201上覆盖有石英玻璃2020的结构,其中每一个透光单元与每一个led芯片一一对应。

329.本实施例,经上述方法覆盖石英玻璃,可以保证透镜中心位置与芯片中心位置偏移小于100μm,中心发光角度左右偏移小于

±3°

。

330.s104:进行切割,对齐所述基板的切割区进行切割,直至将所述基板切穿,以形成所述发光装置。

331.形成图21所示的结构之后,对准支架侧墙的切割区进行切割,直至切穿基板201,得到图18a所示的led发光装置。

332.在本实施例的另一可选实施例中,如图18b所示,发光装置200

‑3′

中,粘结材料层包括位于侧墙上表面的第一粘结层2051以及位于透光单元的侧壁上的第二粘结层2052。上述第一粘结层2051、第二粘结层2052形成连续结构,形成类似“l”型的结构,对透光单元形成包裹的效果,由此能够大大提高透光单元与基板的粘附牢固性以及器件的气密性。

333.同样参照图5,形成图18b所示的发光装置同样包括如下步骤:

334.s201:提供基板,所述基板具有相对设置的第一表面和第二表面,在所述第一表面上形成功能区,相邻功能区之间形成切割区;

335.s202:提供led芯片,并将所述led芯片固定在所述基板的第一表面的所述功能区上;

336.s203:在所述基板上覆透光板,在所述功能区的外侧的基板上通过第一粘结层将所述透光板连接至所述基板所述透光板覆盖所述led芯片;

337.s204:在所述切割区上方形成第一沟槽;

338.上述步骤s201~s203与形成图18a的发光装置的步骤s101~s103相同,在此不再赘述。

339.经上述步骤s201~s203形成图21所示的结构之后,如图22所示,在图21的结构基础上,沿着图22中箭头a21所示的方向,在相邻的透光单元之间对石英玻璃进行第一次切割,将石英玻璃切穿,由此在相邻的透光单元之间形成第一沟槽2023。

340.s205:在所述第一沟槽中形成第二粘结层,所述第二粘结层与所述第一粘结层形成连续结构;

341.如图23所示,向第一沟槽2023中填充粘结材料形成第二粘结层2052。该第二粘结

层可以是与第一粘结层相同的材料也可以是不同的材料。同样可以选自硅胶、白胶或者氟树脂。以硅胶为例,在第一沟槽中填充硅胶形成第二粘结层2052之后,对硅胶进行烘烤,使其固化。

342.在本实施例中,第一层粘结层的厚度小于第二粘结层的厚度,并且第一粘结层的厚度大约在35μm~150μm,第二层粘结层的厚度大约在200μm~400μm。

343.s206:进行第二次切割,沿所述第二粘结层切割直至将所述基板切穿,以形成所述发光装置。

344.同样参照图23,形成第二粘结层之后,在第二粘结层的位置处,沿图23的箭头a22所示的方向,对产品进行切割,依次切割第二粘结层2052、第一粘结层2051以及基板201,将基板201切穿以获得图18b所示的led发光装置。本实施例中,在垂直于切割方向(箭头a21及a22)的方向上,第二次切割的宽度小于所述第一次切割的宽度,由此保证形成的led发光装置的侧壁上保留有一定宽度的粘结材料层。在优选实施例中,第一次切割的宽度为第二次切割的切割宽度的2倍,在led发光装置的侧壁上保留的粘结材料层的厚度是第二次切割的切割宽度的2倍。

345.如图18b所示,led发光装置的侧壁整体是平面的,即,第二粘结层的侧壁、第一粘结层的侧壁和基板的侧壁是齐平的,在提高器件的气密性的同时,有利于产品在编带震动盘内更好的摆好位置,更好的提升包装良率。

346.如图24所示,在本实施例的另一可选实施例中,在步骤s103,提供的石英玻璃为多个单独的透光单元202,该透光单元同样为平板石英玻璃,透光单元包括安装座2021和透光区2022。该透光单元202可以是在整片石英玻璃上切割得到的独立的透光单元,也可以是单独成型的独立的透光单元。同样通过图8a~图8d所示的过程将多个透光单元覆盖在基板上,得到图24所示的结构。由于透光单元是独立的单元,因此在透光单元之间即形成有第一沟槽2023,无需通过第一次切割。得到图24所示的结构之后仍然如图23所示进行后续步骤,最终也同样获得图18所示的led发光装置。

347.实施例九

348.本实施例同样提供一种led发光装置,与实施例八的相同之处不再赘述,不同之处在于:

349.如图25a所示,本实施例的led发光装置200

‑

4中连接基板201及透光单元202的粘结材料层除了包括位于碗杯支架的侧墙上表面和安装座之间的第一粘结层2051、位于安装座侧壁上的第二粘结层2052之外,还包括位于基板201的部分侧壁上的第三粘结层2053。该第三粘结层与第一粘结层、第二粘结层形成连续结构,形成类似“t”型的结构。

350.同样参照图25a,基板201的侧壁(及侧墙2010的侧壁)上形成台阶2017,第三粘结层形成在该台阶2017的表面及侧壁上,并且与第三粘结层和第二粘结层连接。本实施例中上述“t”型的粘结材料层包裹透光单元和部分基板,能够进一步提高产品的气密性。

351.本实施例同样提供图25a所示的led发光装置的制造方法,该方法与实施例一所提供的led发光装置的制造方法的不同之处在于:

352.如图26所示,在经图22所示的第一次切割将石英玻璃2020切穿形成第一沟槽1023之后,沿箭头a21所示的方向继续进行上述第一次切割,切割部分基板201,在基板201中形成第二沟槽2014。该第二沟槽与第一沟槽2023形成连贯结构。之后,如图27所示,在第二沟

槽2014以及第一沟槽2023中填充粘结材料依次形成第三粘结层2053、第二粘结层20523。然后,同样如图27所示,沿箭头a22所示的方向进行第二次切割,依次切割第三粘结层2053、第二粘结层2052以及基板201,直至将基板切穿,获得图25a所示的led发光装置。

353.在本实施例的另一可选实施例中,如图24所示,在将多个独立的透光单元覆盖在基板201上,在相邻透光单元之间形成第一沟槽2023之后,如图28所述,沿箭头a21所示的方向,经第一沟槽2023对基板进行第一次切割,切割部分基板201,在基板201上形成第二沟槽2014。在本实施例中,进行第二次切割对基板进行部分切割,切割的基板的厚度,即形成的第二沟槽的深度大约为基板的侧墙的厚度(沿切割方向上的厚度)的1/2左右,优选地小于侧墙厚度的1/2,以便在形成第二沟槽的同时保证基板自身的强度。

354.之后,同样如图27所示,在第二沟槽2014以及第一沟槽2023中填充粘结材料依次形成第三粘结层2053、第二粘结层2052。然后,同样如图27所示,沿箭头a22所示的方向进行第二次切割,依次切割第二粘结层2052、第三粘结层2053以及基板201,直至将基板切穿,获得图25a所示的led发光装置。

355.为了验证本发明的led发光装置的气密性,将现有技术中的led发光装置,以及本发明中包括具有不同结构的粘结材料层的led发光装置进行he气泄漏试验,选取本发明图1、图2b及图12a所示的led发光装置100

‑

1、100

‑

2及100

‑

3作为测试对象,其中发光装置100

‑

1的粘结材料层仅包括形成在非功能区和透光单元之间的第一粘结层;发光装置100

‑

2的粘结材料层包括上述第一粘结层以及位于透光单元侧壁上的第二粘结层,该粘结材料层形成“l”型结构;发光装置100

‑

3的粘结材料层包括上述第一粘结层、第二粘结层以及位于基板的部分侧壁上的第三材料层,该粘结材料层形成“t”型结构。上述各发光装置的气密性测试结果如图29所示,由图29可以看出,本技术的发光装置100

‑

1相对于现有技术中的发光装置,氦气泄漏速率显著降低,现有技术中的发光装置氦气泄漏速率都在9.0

×

10

‑9pa

·

m2/s以上,而本技术的发光装置100

‑

1的氦气泄漏速率显著均低于9.0

×

10

‑9pa

·

m2/s,大多集中在6.0

×

10

‑9pa

·

m2/s。可见,本技术的发光装置100

‑

1相对于现有技术中的发光装置,气密性显著提高,可靠性也由此显著提高。

356.进而比较本技术的发光装置100

‑

1、100

‑

2及100

‑

3,同样由图29可知,相比于发光装置100

‑

1,发光装置100

‑

2以及发光装置100

‑

3的he气泄漏速率进一步减小。具体地,发光装置100

‑

3的he气泄漏速率均小于3.5

×

10

‑9pa

·

m2/s,80%的发光装置100

‑

2的he气泄漏速率小于5.0

×

10

‑9pa

·

m2/s。综上可以看出,具有“l”型或者“t”型结构的粘结材料层的发光装置的气密性能够进一步提高,可靠性也能够显著提高。

357.在本实施例的另一可选实施例中,如图25b所示,在led发光装置200

‑4′

中第三粘结层2053形成在基板的整个侧壁上,对侧壁起到包裹作用。在该可选实施例中,有第一粘结层2051、第二粘结层2052及第三粘结层2053形成的粘结材料层对透镜202和基板201形成包裹作用,由此能够进一步提高器件的气密性。

358.图25b所示的led发光装置的制造方法与图25a所示的制造方法的不同之处在于:将基本放置在能够固定基板的治具上,例如可以将基板粘附在具有粘结性的薄膜上。然后对基板进行切割,并且将基板完全切穿,形成贯穿整个基板的第二沟槽。然后在第二沟槽形成图25b所示的覆盖整个基板侧壁的第三粘结层。后续步骤与形成图25a的led发光装置的步骤相同,在此不再赘述。

359.本发明仅以图25b所示的led发光装置说明了第三粘结层可以形成在具有碗杯的基板的整个侧壁上。可以理解的是,在图17a和图17b所示的led发光装置中,第三粘结层同样可以形成在基板的整个侧壁上,在此不再详细描述。

360.实施例十

361.本实施例同样提供一种led发光装置,与实施例八的相同之处不再赘述,不同之处在于:

362.如图30所示,本实施例中,led发光装置200

‑

5的基板201的支架侧墙2010的上表面形成有台阶207,该台阶207形成在支架侧墙2010靠近碗杯(及功能区)的一侧。透光单元202设置在该台阶207上。粘结材料层的第一粘结层2051位于台阶207的表面与透光单元的安装座2021之间,第二粘结层2052位于台阶207的侧壁与透光单元202的侧壁之间。上述第一粘结层2051和第二粘结层2052形成连续结构,同样形成类似“l”型的结构,对透光单元形成包裹的效果,由此能够大大提高透光单元与基板的粘附牢固性以及器件的气密性。

363.实施例十一

364.本实施例同样提供一种led发光装置,与实施例十的相同之处不再赘述,不同之处在于:

365.如图31所示,本实施例中,led发光装置200

‑

6的第二粘结层2052位于台阶207的侧壁与透光单元202的侧壁之间,同时还形成在支架侧墙2010的部分上表面上。上述第一粘结层2051和第二粘结层2052形成连续结构,同样形成类似“z”型的结构,相对于实施例十的led发光装置200

‑

5,本实施例的led发光装置200

‑

6中,第二粘结层与基板201和透光单元202的接触面积增大,由此进一步增大了基板和透光单元的连接牢固性,进一步提高器件的气密性。

366.实施例十二

367.本实施例同样提供一种led发光装置,与实施例十一的相同之处不再赘述,不同之处在于:

368.如图32所示,本实施例中,led发光装置200

‑

7的第二粘结层2052位于台阶207的侧壁与透光单元202的侧壁之间,同时还形成在支架侧墙2010的全部上表面上。上述第一粘结层2051和第二粘结层2052形成连续结构,同样形成类似“z”型的结构,相对于实施例十一的led发光装置200

‑

6,本实施例的led发光装置200

‑

7中,进一步增大了第二粘结层与基板201和透光单元202的接触面积,由此进一步增大了基板和透光单元的连接牢固性,进一步提高器件的气密性。

369.实施例十三

370.本实施例同样提供一种led发光装置,与实施例十二的相同之处不再赘述,不同之处在于:

371.如图33所示,本实施例中,led发光装置200

‑

8的第二粘结层2052位于台阶207的侧壁与透光单元202的侧壁之间,同时还形成在支架侧墙2010的全部上表面上,并且在led发光装置的出光方向上,第二粘结层2052的上表面与透光单元202的上表面齐平。可以理解的是,第二粘结层的上表面略高于透光单元202的上表面,并且第二粘结层形成在部分透光单元的上表面上,具体地,形成在安装座的上表面上。上述第一粘结层2051和第二粘结层2052形成连续结构,同样形成类似“z”型的结构,相对于实施例十一的led发光装置200

‑

7,本实

施例的led发光装置200

‑

7中,第二粘结层的上表面与透光单元的上表面齐平,对透光单元的整个侧壁形成包裹;或者,第二粘结层可以形成在透光单元的部分上表面上,对透光单元形成包裹。本实施例的led发光装置进一步增大了第二粘结层与基板201和透光单元202的接触面积,形成由此进一步增大了基板和透光单元的连接牢固性,进一步提高器件的气密性。

372.如上所述,本发明提供的led发光装置及其制造方法,至少具备如下有益技术效果:

373.本发明的led发光装置包括:基板,设置在基板的功能区的led芯片,覆盖在基板上方并覆盖led芯片的透光单元以及连接所述基板与所述透光单元的粘结材料层。在所述led芯片的出光方向上,本发明的led发光装置的侧壁整体上齐平,有利于产品在编带震动盘内更好的摆好位置,更好的提升包装良率。粘结层的第一部分均匀且完全填充在金属条带和透镜单元之间,无气泡或间隙,能够显著增加器件的气密性。另外,形成在金属条带外侧的至少部分基板上的第二部分能够进一步阻挡水汽等进入器件内部,尤其当第二部分填满金属条带外侧的基板和透光单元之间的空隙时,能够进一步提高器件的气密性。

374.本发明的另一实施例中的led发光装置中,基板和透光单元之间的所述粘结材料层包括:位于所述基板的第一表面上的所述功能区外侧的基板上方的第一粘结层,以及位于所述透光单元的侧壁上的第二粘结层,所述粘结材料层在所述led发光装置中形成连续结构。上述粘结材料整体形成类似“l”型的结构,这一结构的粘结材料能能够充分粘结基板和透光单元,增强二者之间的结合力,提高产品的可靠性。同时粘结材料层充分填充基板和透光单元之间的空隙,同时还形成在在透光单元的侧壁上,有效提高基板和透光单元之间的密封性,挺高产品的气密性及可靠性。

375.另外,本发明的发光装置中的上述粘结材料层还可以包括形成在基板的至少部分侧壁上的第三粘结层,例如,在基板侧壁上形成台阶,该第三粘结层形成在该台阶的表面及侧壁上。包括该第三粘结层的粘结材料层形成类似“t”或者“z”型的连续结构。该结构在基板、透光单元之间及二者周围形成包覆结构,能够进一步提高产品的气密性及可靠性。

376.进一步地,上述粘结材料层还可以包括形成在透光单元的部分上表面的第四粘结层,具体的,该第四粘结层形成在透光单元的安装座的至少部分上表面上,由此进一步增大粘结材料的粘结面积,增大透光单元与基板的结合力,进一步增强产品的气密性及可靠性。

377.上述粘结材料层优选具有下面一个或者多个特性:粘结性较好、有一定的流动性、对led芯片发出的光具有一定的反射作用,例如可以选择硅胶、白胶、氟树脂等,由此能够在提高产品气密性的同时,也能够提高产品的出光效果。

378.本发明的发光装置的制造方法,可以采用整片基板上覆盖包含多个透光单元的整片石英玻璃板的方式,或者采用石英玻璃形成的多个独立的透光单元贴合至在整片基板上的方式。首先将整片石英玻璃板或独立的透光单元和基板通过各自治具上对应的定位部件实现二者的定位,保证透光单元的透光区与基板上的led芯片的中心重合,该过程可以有效改善石英玻璃板或透光单元的偏移,避免led芯片的中心发光角的偏移;透光单元的安装座与基板上涂覆有第一粘结层的功能区外侧的区域对齐,在有抽真空的层压设备中使石英玻璃与基板上的第一粘结层接触并挤压实现二者的紧密贴合。进一步地,可以在透光单元之间形成第一沟槽,在第一沟槽中填充粘结材料,使其充满第一沟槽形成第二粘结层,经烘烤

固化后,沿第三粘结层切割,得到发光装置,由此形成包括类似“l”型结构的粘结材料层的发光装置。该方法可以保证发光装置的气密性及可靠性,并且整个过程能够有效改善石英玻璃的偏移。上述制造方法在形成上述第一沟槽的同时,沿第一沟槽切割部分基板,第基板上形成第二沟槽,在第二沟槽中形成上述第三粘结层。由此形成上述类似“t”型的粘结材料层,进一步提高装置的气密性及可靠性。

379.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1