一种氟化镁纳米晶@氮掺杂类石墨烯空心纳米球的制备及其在锂金属电池中的应用

1.本发明属于锂金属电池电极材料技术领域,具体涉及氟化镁纳米晶@氮掺杂类石墨烯空心纳米球的制备及其在锂金属电池中的应用。

背景技术:

2.锂金属由于其极高的理论比容量(3860mah

·

g-1

)、最低的电化学电位(-3.04v,相对于标准氢电极),和轻的重量(0.534g

·

cm-3

)被认为是下一代可充电电池的理想负极。但是在考虑锂金属负极的商业化之前,亟需解决两个长期存在的问题:安全隐患和循环寿命差。在重复的锂沉积/剥离过程中,负极表面形成的锂枝晶可能会穿透隔膜,从而导致电池短路。此外,由于循环过程中体积的不断变化,负极表面生成的薄的固体电解质界面膜容易破裂,导致电解液不断分解,库仑效率降低,容量迅速衰减。

3.几十年来,人们通过开发功能性电解液、构建人造固体电解质界面膜和结构化金属锂负极,为提高锂金属电池的电化学性能做出了巨大努力。在各种策略中,由于结构化金属锂负极在沉积/剥离过程中可以有效地降低实际电流密度,容纳较大的体积变化,引起了人们相当大的兴趣。例如,郭等人报道了多孔碳纳米纤维作为锂金属负极的三维框架。然而,由于传统集流体对锂离子亲和力较差,很难调节电极/电解质界面附近的锂离子浓度,导致循环寿命和倍率性能不尽人意。

4.近年来,集流体与具有高锂离子锚定能力的含氮或含氧极性官能团偶联成为一种新趋势。如王等人报道了在二氧化硅模板上以间苯二酚和甲醛作为碳源前驱体、以乙二胺作为碱性催化剂和氮源前驱体并以正硅酸四乙酯作为造孔剂进行聚苯胺包覆反应,然后高温碳化和刻蚀掉二氧化硅模板后,最后得到氮掺杂多孔空心碳球。由于氮掺杂多孔空心碳球其高的氮掺杂含量和孔隙度,表现出良好的亲锂性,使得锂在球形腔内优先均匀沉积。结果,在电流密度 1ma

·

cm-2

下,超过270次循环后,库伦效率为98.5%。与硫正极配对组装全电池时,氮掺杂多孔空心碳球@锂在1c下循环400次,可逆容量为907mah

·

g-1

,容量保持率为80.1%。

5.近年来,人们发现金属锂可以选择性地沉积在金、银、锌和镁纳米颗粒上,因为它们在锂中具有明显的溶解度,从而实现超低或零的成核过电位。随后,这些金属或锂合金材料被引入主体材料空腔内,以进一步改善锂金属电池的电化学性能。例如,邱等人报道了一种基于真空过滤和熔融扩散的联合工艺制备的三维mg

x

liy/lif-li-rgo复合材料。当电流密度为1 ma

·

cm-2

时,对称电池循环寿命超过450h。与纽扣电池中的磷酸铁锂正极和软包电池中的 lini

0.8

co

0.1

mn

0.1

o2正极配合使用时,它可以展现出超过350wh

·

kg-1

的能量密度和循环150 圈后容量保持率超过85%。

6.尽管镁比贵金属便宜,但大规模制造用镁修饰的碳基复合材料仍然很困难。因此,发展必要的锂金属设计的简易策略,设计合成可能的复合电极来调控锂金属的成核及沉积行为,从而实现优越的电化学性能及成本效益,是实现锂金属进一步商业化的必要手段。

技术实现要素:

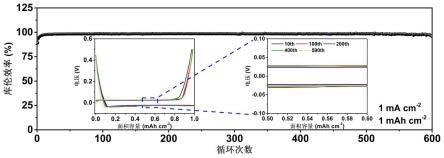

7.针对现有集流体存在的问题,本发明提供一种氟化镁纳米晶@氮掺杂类石墨烯空心纳米球的制备方法及其在锂金属电池中的应用。本发明氟化镁纳米晶@氮掺杂类石墨烯空心纳米球材料,作为无枝晶锂金属负极的超亲锂主体,目的在于利用所述的氟化镁纳米晶与锂离子反应后,在原位生成锂镁合金,有效地降低了锂的成核过电位,并诱导锂进入氮掺杂类石墨烯空心纳米球的空腔内,从而构建安全可靠、高库伦效率和长循环寿命的锂金属电池。

8.为了实现上述技术目的,本发明采用如下技术方案:

9.一种氟化镁纳米晶@氮掺杂类石墨烯空心纳米球的制备方法,包括类石墨烯空心纳米球,以及复合在类石墨烯空心纳米球内壁的氟化镁纳米晶;所述类石墨烯空心纳米球的材料为氮掺杂类石墨烯;

10.所述氟化镁纳米晶@氮掺杂类石墨烯空心纳米球材料的制备方法,包括以下步骤:

11.步骤一、二氧化硅球模板的制备:

12.使用改进的法,在含有异丙醇和水的溶液中,以氨水作催化剂,正硅酸四乙酯作为硅源,通过溶胶-凝胶水解方法,得到的白色絮状物,最后离心、烘干,得到二氧化硅粉末,备用;

13.步骤二、二氧化硅@氧化镁的制备:

14.采用原子层沉积方法,将在所述步骤一中所制得的二氧化硅粉末放入反应腔室,以水和甲基二茂镁作为前驱体,氮气作为载气,以脉冲形式交替通入腔体,在二氧化硅颗粒表面制备氧化镁包覆层,得到二氧化硅@氧化镁;

15.步骤三、二氧化硅@氧化镁@氮掺杂类石墨烯的制备:

16.将在所述步骤二中制得的二氧化硅@氧化镁放在坩埚中,通入氩气氢气混合气,升温至反应温度,随后通入氩气负载着做碳源及氮源的液体,进行反应,对二氧化硅@氧化镁继续包覆氮掺杂类石墨烯层,得到二氧化硅@氧化镁@氮掺杂类石墨烯材料,包覆完成后,停止通气,降温取出产物材料;

17.步骤四:刻蚀二氧化硅@氧化镁@氮掺杂类石墨烯球:

18.将所述步骤三中所制产物材料置于浓度不低于1mol/l的氢氟酸溶液中,进行转化反应和刻蚀,既除掉二氧化硅模板又形成了氟化镁纳米晶,最后进行离心操作,得到氟化镁纳米晶@氮掺杂类石墨烯空心纳米球材料。

19.本发明通过原子层沉积在所制的二氧化硅纳米球上均匀的涂覆了一层氧化镁。再通过化学气相沉积法在材料上均匀包覆氮掺杂类石墨烯,最后通过氢氟酸一步转化和刻蚀得到氟化镁纳米晶@氮掺杂类石墨烯空心纳米球复合材料。得到了有效地降低了锂的成核过电位,并诱导锂均匀沉积进氮掺杂类石墨烯空心纳米球空腔内的材料。

20.优选地,在所述步骤二中,包覆重复次数为70-300次。

21.优选地,在所述步骤二中,每次循环前驱体脉冲时间不低于1000ms,停留时间不低于 12s,清洗时间不低于40s。

22.优选地,在所述步骤二中,反应腔温度不低于200℃。

23.优选地,在所述步骤三中,反应温度900-1100℃;氩气负载着做碳源及氮源的液体的通气时间10-60min;气体流速不低于200ml/min。

24.优选地,在所述步骤三中,所述做碳源及氮源的液体采用乙腈、吡啶、吡咯中至少一种。

25.优选地,在所述步骤三中,通入的氩气氢气混合气为体积含量为5%的氢气和体积含量为 95%的氩气。

26.优选地,在所述步骤三中,所制备的二氧化硅@氧化镁@氮掺杂类石墨烯中氮掺杂类石墨烯厚度为7-30nm。

27.优选地,在所述步骤四中,所制备的氟化镁纳米晶@氮掺杂类石墨烯空心纳米球复合材料中的氟化镁纳米晶的质量含量为氟化镁纳米晶@氮掺杂类石墨烯空心纳米球材料总质量的 16.5-70.7%,其中氮掺杂类石墨烯空心纳米球内径444-490nm。

28.优选地,在所述步骤四中,反应至少24h后进行离心操作,真空干燥至少6h。

29.一种氟化镁纳米晶@氮掺杂类石墨烯空心纳米球材料,采用本发明氟化镁纳米晶@氮掺杂类石墨烯空心纳米球材料的制备方法制备而成。

30.一种本发明氟化镁纳米晶@氮掺杂类石墨烯空心纳米球材料的应用,用于锂金属电池负极材料。

31.相对现有技术,本发明具有如下显而易见的突出的实质性特点和显著的优点:

32.1.本发明提供了一种全新的氟化镁纳米晶@氮掺杂类石墨烯空心纳米球材料,其所述的形貌以及包含的氟化镁纳米晶能够诱导锂金属成核,从而有效解决锂沉积不均匀、容易产生枝晶的问题,并且可以有效提升容量和循环性能;

33.2.本发明提供的氮掺杂类石墨烯空心纳米球具有较大的空腔,可容纳大量的锂金属沉积;

34.3.本发明通过高温化学气相沉积,以及一步转化和刻蚀的方法制备所述的氟化镁纳米晶 @氮掺杂类石墨烯空心纳米球材料,且研究发现,控制氮掺杂类石墨烯空心纳米球的厚度和氟化镁的含量可以制备性能优异的材料;

35.4.本发明制备的氟化镁纳米晶@氮掺杂类石墨烯空心纳米球材料用于锂金属电池负极,可显著提高电化学性能,如在电流密度为1ma

·

cm-2

、循环容量为1mah

·

cm-2

下,电极材料表现出超高的库伦效率循环了590圈。

附图说明

36.图1为本发明实施例一的超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球材料的扫描电镜和透射电镜图。

37.图2为本发明实施例一的超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球材料的热重曲线图。

38.图3为本发明实施例一的超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球材料的x射线

‑ꢀ

衍射图。

39.图4是本发明实施例一组装的半电池的库伦效率与循环次数的关系图。

40.图5是本发明实施例一组装的对称电池的循环电压-时间图。

41.图6是本发明实施例一组装的全电池测试结果图。

具体实施方式

42.以下结合具体的实施例子对上述方案做进一步说明,本发明的优选实施例详述如下:

43.实施例一:

44.在本实施例中,一种超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球锂金属负极的制备方法,包括如下步骤:

45.步骤一、二氧化硅球模板的制备:

46.分别称取7.28g氨水,30g异丙醇,12g水放入瓶a(玻璃瓶),搅拌5min;分别称取 7.44g正硅酸四乙酯,32.84g异丙醇放入瓶b(烧杯),搅拌5min;将瓶b中溶液快速倒入瓶a中,继续搅拌,1min后降低搅拌速度,在常温条件下反应2h,最后离心、烘干,得到二氧化硅粉末;

47.步骤二、二氧化硅@氧化镁的制备:

48.将所述步骤一中制得的二氧化硅放入反应腔室,以水和甲基二茂镁作为前驱体,氮气作为载气,以脉冲形式交替通入腔体;反应腔温度为200℃,每次循环前驱体脉冲时间1000ms,停留时间12s,清洗时间40s;完成一次包覆后,重复该包覆步骤70次,得到二氧化硅@氧化镁;

49.步骤三、二氧化硅@氧化镁@氮掺杂类石墨烯的制备:

50.将所述步骤二中制得的二氧化硅@氧化镁放在坩埚中,将反应温度设为900℃。先通入氩气氢气混合气,当反应温度达到900℃,再通入氩气负载着乙腈液体10min,流速为200 ml/min;包覆完成后,停止通气,降温取出材料;

51.步骤四:刻蚀二氧化硅@氧化镁@氮掺杂类石墨烯球:

52.将所述步骤三中制得的二氧化硅@氧化镁@氮掺杂类石墨烯球材料放入烧杯中,再加入 20ml,1mol/l的氢氟酸溶液,反应24h后进行离心操作,真空干燥6h得超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球。

53.实验测试分析:

54.本实施例超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球材料,壳层厚度为7nm;超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球复合材料中的氟化镁的质量含量约为16.5%,其中氮掺杂类石墨烯空心纳米球内径444nm。

55.将本实施例制备的超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球材料作为试样,进行实验测试,步骤如下:

56.选取超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球、导电炭黑和聚偏氟乙烯粘合剂以 80:10:10的质量比混合均匀,滴加1-甲基-2-吡咯烷酮调制成粘稠浆料涂在铜箔上,负载量约为1.0mg cm-2

,在60℃下真空烘箱中干燥12h得到锂金属电池电极材料。用锂作为负极,商业化聚丙烯多孔膜作为隔膜,0.2mol/l的硝酸锂和1mol/l的双三氟甲烷磺酰亚胺锂溶于体积比为1:1的1,3-二氧戊环/乙二醇二甲醚的混合溶液中作为电解液,在充满高纯氩气的手套箱中组装电池。使用电池测试系统(land-ct2001)在25℃条件下测量电化学性能。

57.在半电池测试中,采用不同的电流密度在超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球电极上沉积面积容量为1mah cm-2

的金属锂,接着充电至0.5v,剥离所沉积的锂。在

对称电池测试中,首先在超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球电极上预沉积6mahcm-2

的锂。然后将得到的超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球@锂电极从电池中取出,用乙二醇二甲醚清洗掉表层的残留物,干燥后使用两个相同的超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球@锂电极组装成对称电池,最后在不同的电流密度下进行循环测试。

58.以磷酸铁锂极片为正极,超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球@锂(预沉积6 mah cm-2

锂)为负极,1mol/l的六氟磷酸锂溶解在体积比为1:1的碳酸乙烯酯和碳酸二乙酯混合溶液中作为电解液,每个电池的电解液用量为40μl,组装成磷酸铁锂基全电池。在电流密度范围为0.2-5c,电位窗口为4.2-2.5v内测试了电化学性能。

59.图1为本实施例所制得的复合材料的扫描电镜和透射电镜图,本实施例所制得的复合材料呈现球状形貌,并且表面较为粗糙,透射电镜图表明材料具有444nm空腔,氮掺杂类石墨烯空心纳米球的厚度为7nm,同时可以观测到超薄的氟化镁纳米片附着在氮掺杂类石墨烯空心纳米球的内壁上。图2为本实施例所制得的复合材料的热重曲线图,可以得到复合材料中氟化镁的质量含量约为16.5%。对所制备的复合材料进行x射线-衍射分析,结果如图3所示,在26.3

°

处的峰属于石墨碳的(002)晶面,其余的峰被检索到氟化镁的相位(jcpds卡编号 41-1443)。图4为本实施例所制得的复合材料与金属锂片组成的半电池在1macm-2

的电流密度下循环库伦效率与循环次数的关系图,可以看出超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球以超高的库伦效率(≥98.6%)循环了590圈。图5为采用本实施例所制得的复合材料组装的对称电池的循环电压-时间曲线,在循环容量和电流密度分别为1mah cm-2

和1macm-2

时,超薄氟化镁纳米片@氮掺杂类石墨烯空心纳米球对称电池能在循环超过1330h后仍未发生短路现象。图6为本发明实施例一与磷酸铁锂正极组成的全电池循环性能测试结果图,可以看出以本实施例所制得的全电池在1c的下循环了1000次后仍然保持较好的循环稳定性。

60.可见,本发明创新地利用所述的氟化镁纳米晶与锂离子反应后,在原位生成锂镁合金,有效地降低了锂的成核过电位,并诱导锂进入氮掺杂类石墨烯空心纳米球的空腔内,从而构建安全可靠、高库伦效率和长循环寿命的锂金属电池。

61.实施例二:

62.本实施例与前述实施例基本相同,特别之处在于:

63.在本实施例中,一种氟化镁纳米颗粒@氮掺杂类石墨烯空心纳米球锂金属负极的制备方法,包括如下步骤:

64.步骤一、二氧化硅球模板的制备:

65.分别称取7.28g氨水,30g异丙醇,12g水放入瓶a(玻璃瓶),搅拌5min;分别称取 7.44g正硅酸四乙酯,32.84g异丙醇放入瓶b(烧杯),搅拌5min;将瓶b中溶液快速倒入瓶a中,继续搅拌,1min后降低搅拌速度,在常温条件下反应2h,最后离心、烘干,得到二氧化硅粉末;

66.步骤二、二氧化硅@氧化镁的制备:

67.将所述步骤一中制得的二氧化硅放入反应腔室,以水和甲基二茂镁作为前驱体,氮气作为载气,以脉冲形式交替通入腔体;反应腔温度为200℃,每次循环前驱体脉冲时间1000ms,停留时间12s,清洗时间40s。完成一次包覆后,重复该包覆步骤200次,得到二氧化

硅@ 氧化镁;

68.步骤三、二氧化硅@氧化镁@氮掺杂类石墨烯的制备:

69.将所述步骤二中制得的二氧化硅@氧化镁放在坩埚中,将反应温度设为1000℃;先通入氩气氢气混合气,当反应温度达到1000℃,再通入氩气负载着吡啶液体30min,流速为200 ml/min;包覆完成后,停止通气,降温取出材料;

70.步骤四:刻蚀二氧化硅@氧化镁@氮掺杂类石墨烯球:

71.将所述步骤三中制得的二氧化硅@氧化镁@氮掺杂类石墨烯球材料放入烧杯中,再加入 20ml,1mol/l的氢氟酸溶液,反应24h后进行离心操作,真空干燥6h得氟化镁纳米颗粒 @氮掺杂类石墨烯空心纳米球材料。

72.实验测试分析:

73.本实施例氟化镁纳米颗粒@氮掺杂类石墨烯空心纳米球材料,其中氮掺杂类石墨烯空心纳米球内径470nm,壳层厚度为20nm;氟化镁纳米颗粒@氮掺杂类石墨烯空心纳米球复合材料中的氟化镁的质量含量约为47.1%。本实施例所制得的复合材料与金属锂片组成的半电池在1macm-2

的电流密度下,以超高的库伦效率(≥98.6%)稳定循环了500圈。在循环容量和电流密度分别为1mah cm-2

和1macm-2

时,氟化镁纳米颗粒@氮掺杂类石墨烯空心纳米球对称电池能在循环超过1100h后仍未发生短路现象。全电池在1c的电流密度下循环了 800次后仍然保持较好的循环稳定性。

74.实施例三:

75.本实施例与前述实施例基本相同,特别之处在于:

76.在本实施例中,一种氟化镁纳米颗粒@氮掺杂类石墨烯空心纳米球锂金属负极的制备方法,包括如下步骤:

77.步骤一、二氧化硅球模板的制备:

78.分别称取7.28g氨水,30g异丙醇,12g水放入瓶a(玻璃瓶),搅拌5min;分别称取7.44g正硅酸四乙酯,32.84g异丙醇放入瓶b(烧杯),搅拌5min;将瓶b中溶液快速倒入瓶a中,继续搅拌,1min后降低搅拌速度,在常温条件下反应2h;将制得的溶液进行离心操作,干燥后得二氧化硅粉末。

79.步骤二、二氧化硅@氧化镁的制备:

80.将所述步骤一中制得的二氧化硅放入反应腔室,以水和甲基二茂镁作为前驱体,氮气作为载气,以脉冲形式交替通入腔体。反应腔温度为200℃,每次循环前驱体脉冲时间1000ms,停留时间12s,清洗时间40s,完成一次包覆后,重复该包覆步骤300次,得到二氧化硅@ 氧化镁;

81.步骤三、二氧化硅@氧化镁@氮掺杂类石墨烯的制备:

82.将所述步骤二中制得的二氧化硅@氧化镁放在坩埚中,将反应温度设为1100℃。先通入氩气氢气混合气,当反应温度达到1100℃,再通入氩气负载着吡咯液体60min,流速为200 ml/min。包覆完成后,停止通气,降温取出材料;

83.步骤四:刻蚀二氧化硅@氧化镁@氮掺杂类石墨烯球:

84.将所述步骤三中制得的二氧化硅@氧化镁@氮掺杂类石墨烯球材料放入烧杯中,再加入 20ml,1mol/l的氢氟酸溶液,反应24h后进行离心操作,真空干燥6h得氟化镁纳米颗粒 @氮掺杂类石墨烯空心纳米球材料。

85.实验测试分析:

86.本实施例氟化镁纳米颗粒@氮掺杂类石墨烯空心纳米球材料,氮掺杂类石墨烯空心纳米球内径490nm,壳层厚度为30nm;氟化镁纳米颗粒@氮掺杂类石墨烯空心纳米球复合材料中的氟化镁的质量含量约为70.7%。本实施例所制得的复合材料与金属锂片组成的半电池在1 macm-2

的电流密度下,以超高的库伦效率(≥98.6%)稳定循环了450圈。在循环容量和电流密度分别为1mah cm-2

和1macm-2

时,氟化镁纳米颗粒@氮掺杂类石墨烯空心纳米球对称电池能在循环超过900h后仍未发生短路现象。全电池在1c的电流密度下循环了600次后仍然保持较好的循环稳定性。

87.总之,上述实施例氟化镁纳米晶@氮掺杂类石墨烯空心纳米球材料,用于锂金属电池负极材料。上述实施例通过原子层沉积在二氧化硅表面制备氧化镁层,再用化学气相沉积将其封装在氮掺杂的类石墨烯纳米球内,最后通过一步转化和刻蚀得到了氟化镁纳米晶@氮掺杂类石墨烯空心纳米球材料。上述实施例利用所述的氟化镁纳米晶与锂反应后,在原位生成锂镁合金,有效地降低了锂的成核过电位,并诱导锂进入氮掺杂类石墨烯空心纳米球的空腔内,从而构建安全可靠、高库伦效率和长循环寿命的锂金属电池。

88.以上内容结合实施例对本发明进行了进一步的详细说明,但不认定本发明只局限于上述实例,在不脱离本发明技术方案的实质和原理下做的修改或替代等,均属于本发明所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1