一种微型热电器件的制作方法

1.本发明属于半导体器件技术领域,具体是涉及一种微型热电器件的制作方法。

背景技术:

2.在众多新能源技术中,热电转换技术因可直接利用日常生活生产中的各种废热发电而备受关注。同时,以可穿戴式、植入式为代表的新一代智能柔性微纳电子系统迫切需求开发微瓦-毫瓦级自供电技术,与一次和二次电池技术相结合,提高器件运行的稳定性和使用寿命。而热电材料,因可利用人体体温与周围环境的温差发电,成为便携式智能柔性电子器件自供电技术的有效解决方案。

3.作为一种环境友好的再生能源技术,热电转换技术近几年在国际上受到了广泛的瞩目。热电发电技术是利用半导体材料的塞贝克效应,直接将温差转化为电能的新技术。该技术具有可靠性高、无污染和无噪音的优点,在工业余废热和汽车尾气废热的回收利用以及军用电源等高新技术领域将具有良好的应用前景

4.但是,诸如人体体表、电子元器件和芯片等分散式热源,其热源品质不高,且可利用尺寸均较小。这就对热电技术的应用提出了微型化和高集成化的新要求。然而,热电合金由于其本征脆性,传统的制作热电器件的方法很难实现微型化、高集成密度、高精度和有良好性能表现的热电器件,大批量的制作目前更没有可行性的解决方案。

5.一个热电器件往往由多个n型和p型半导体热电元件组成。由于每个热电元件的输出电压很低,为了获得较高的电压以便于实际使用,通常用金属或者合金电极将一个n型热电元件和一个p型热电元件连接成热电单偶,然后将多个热电单偶按导电串联、导热并联的结构连接起来构成热电器件。

6.目前,对于微型热电器件的研究还处于实验室阶段。一般采用电化学沉积的方法制备微型薄膜热电器件。电化学沉积方法简单,但制备的薄膜热电器件性能较差,发电功率密度仅为nw~μw/cm2,远不能满足实际使用要求。

7.目前主要的热电器件构造为π形构造。在该结构中,n型和p型热电元件以电串联和热并联的形式集成于两个电绝缘而热传导良好的陶瓷平板之中,这种构造主要适用于平板状热源的环境,即热流方向垂直于两个平行的陶瓷板。

8.但是,当热源为非平板状时,这种传统的π形构造热电器件就不再适用。例如汽车尾气排放管道,如采用π形热电发电模块来制造与热源相匹配的热电发电器件(如美国专利us8656710b2,us2005/0172993a1,us013/0160809a1),由于需要在热电模块表面施加力以保证模块和热源之间的良好接触,从而使得发电器的结构变得非常复杂,制作成本高,而且发电器的性能和使用可靠性低。

技术实现要素:

9.本发明主要是解决上述现有技术所存在的技术问题,提供一种微型热电器件的制作方法。

10.本发明的上述技术问题主要是通过下述技术方案得以解决的:一种微型热电器件的制作方法,包括如下步骤:

11.s1,根据所需热源的形状及特征对微型热电器件的结构进行设计;

12.s2,根据设计的微型热电器件结构,采用腐蚀、激光裁剪或刻蚀的方法制作热电薄膜掩膜版和电极层掩膜版;

13.s3,将热电薄膜掩膜版和电极层掩膜版固定在单片基底上,利用分子束外延技术和电子束蒸发镀膜技术分别在单片基底上制备呈图案化分布的热电薄膜和电极层;

14.s4,利用掩膜沉积技术,及使用磁控溅射或电子束蒸发镀膜设备分别在顶部陶瓷板的底端和底部陶瓷板的顶端制备呈图案化分布的焊接涂层;

15.s5,将多片单片基底并列堆叠放置在底部陶瓷板上,相邻两片单片基底之间相连;

16.s6,加热底部陶瓷板使焊接涂层熔化,并通过焊接涂层将单片基底焊接在底部陶瓷板上;

17.s7,盖上顶部陶瓷板,并加热顶部陶瓷板使焊接涂层熔化,通过焊接涂层将顶部陶瓷板和单片基底焊接在一起,从而完成微型热电器件的制作;

18.s8,对制作好的微型热电器件进行电路连接和性能检测。

19.作为优选,所述微型热电器件包括底部陶瓷板、顶部陶瓷板、以及设置在底部陶瓷板和顶部陶瓷板之间的多片单片基底,所述单片基底并列堆叠设置,且相邻两片所述单片基底之间相连,所述底部陶瓷板通过焊接涂层与单片基底的底部固定连接,所述顶部陶瓷板通过焊接涂层与单片基底的顶部固定连接。

20.作为优选,多片所述单片基底能以不同的尺寸设置于相应的底部陶瓷板和顶部陶瓷板之间。

21.作为优选,在步骤s3中,所述热电薄膜包括n型热电薄膜和p型热电薄膜,所述n型热电薄膜、p型热电薄膜和电极层均位于单片基底的一侧,并通过电极层将n型热电薄膜和p型热电薄膜依次相连。

22.作为优选,所述n型热电薄膜和p型热电薄膜数量相同,并沿单片基底长度方向间隔设置,所述电极层沿单片基底长度方向上下间隔设置。

23.作为优选,所述n型热电薄膜和p型热电薄膜为bi2te3基半导体、pbx(x=s,se,te)基半导体、sige合金半导体、mg2x(x=si,ge,sn)基半导体、cosb3基半导体、(ti,zr,hf)cosb基半导体、gaas基半导体、half-hesuler中的一种或两种以上。

24.作为优选,在步骤s5中,相邻两片所述单片基底之间通过设置于单片基底两侧并向外延伸的金属电极相连。

25.本发明具有的有益效果:

26.1、本发明所用的热电材料范围广泛,任何热电薄膜材料均可用于制作;

27.2、本发明采用微型热电器件的面内结构来制作单片基底,相较于传统热电器件的π型结构,具有热电臂长、利于建立温差、微型化等特点,有利于高度集成产业的应用;

28.3、本发明将单片基底并列堆叠集成化,在增加热电单元的pn结数、提高输出功率的同时限制尺寸的增加,从而同时获得较高的温差和较大的传热面积,有利于温差发电的商业化应用;

29.4、本发明可根据需要自由设计热电器件的形状,同时调整单片基底的大小和片

数,以适应满足各种尺寸的需求,有利于温差发电的实际应用;

30.5、本发明制作方法,相较于传统的紫外光刻方法,具有工序简单、成功率高和性能好的优点。

附图说明

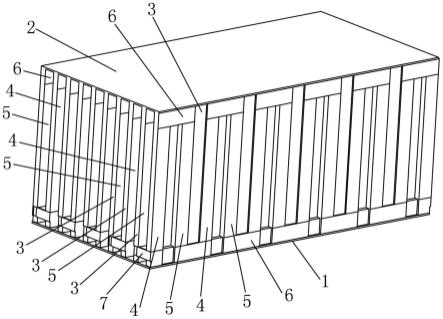

31.图1是本发明微型热电器件的一种结构示意图;

32.图2是本发明n型热电薄膜和p型热电薄膜在单片基底的一种连接结构示意图;

33.图3是本发明n型热电薄膜和p型热电薄膜在单片基底的另一种连接结构示意图;

34.图4是本发明热电薄膜掩膜版的一种结构示意图;

35.图5是本发明电极层掩膜版的一种结构示意图;

36.图6是本发明的一种制作方法流程图。

37.图中:1、底部陶瓷板;2、顶部陶瓷板;3、单片基底;4、n型热电薄膜;5、p型热电薄膜;6、电极层;7、金属电极;8、热电薄膜掩膜版;9、电极层掩膜版。

具体实施方式

38.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

39.一种微型热电器件,如图1-图3所示,主要应用于微型的弥散分布的低品质热源,如:人体体表、激光晶体或者电子电路等,通过利用热电材料的seebeck效应和peliter效应实现热能和电能的相互转化;包括底部陶瓷板1、顶部陶瓷板2、以及设置在底部陶瓷板1和顶部陶瓷板2之间的多片单片基底3,所述单片基底3并列堆叠设置,且相邻两片所述单片基底3之间相连,所述底部陶瓷板1通过焊接涂层与单片基底3的底部固定连接,所述顶部陶瓷板2通过焊接涂层与单片基底3的顶部固定连接。

40.微型热电器件可根据需求自由设计成各种形状,因此,单片基底3的尺寸可根据需求设计成不同,以适应满足各种形状的需求,多片单片基底3能以不同的尺寸设置于相应的底部陶瓷板1和顶部陶瓷板2之间。例如,可根据需求将顶部陶瓷板2和底部陶瓷板1的形状设置成环状,单片基底3的尺寸作相适应的调整,并置于顶部陶瓷板2和底部陶瓷板1之间。

41.所述焊接涂层通过掩膜沉积技术分别沉积于底部陶瓷板1的顶端和顶部陶瓷板2的底端,所述焊接涂层为导电银胶、锡、含锡的合金或其他低熔点的导电焊料。

42.所述单片基底3的一侧分别设有n型热电薄膜4、p型热电薄膜5和电极层6,所述n型热电薄膜4、p型热电薄膜5和电极层6呈图案化排布于单片基底3上,并通过电极层6将n型热电薄膜4和p型热电薄膜5依次相连。

43.如图2、图3所示,所述n型热电薄膜4和p型热电薄膜5数量相同,并沿单片基底3长度方向间隔设置,所述电极层6沿单片基底3长度方向上下间隔设置;位于上层的电极层6用于将p型热电薄膜5和p型热电薄膜5一侧的n型热电薄膜4相连,或者用于将n型热电薄膜4和n型热电薄膜4一侧的p型热电薄膜5相连;位于下层的电极层6用于将p型热电薄膜5和p型热电薄膜5另一侧的n型热电薄膜4相连,或者用于将n型热电薄膜4和n型热电薄膜4另一侧的p型热电薄膜5相连。

44.所述n型热电薄膜4和p型热电薄膜5为bi2te3基半导体、pbx(x=s,se,te)基半导体、sige合金半导体、mg2x(x=si,ge,sn)基半导体、cosb3基半导体、(ti,zr,hf)cosb基半导

体、gaas基半导体、half-hesuler中的一种或两种以上,并通过分子束外延生长技术沉积于单片基底3。所述电极层6采用金、银、铂、铜、铝等高电导率金属,并通过电子束蒸发镀膜沉积于单片基底3。所述单片基底3采用baf2等绝缘、导热材料。

45.所述单片基底3的两侧均设有向外延伸的金属电极7,并通过金属电极7将相邻两片单片基底3相连。

46.使用时,底部陶瓷板1完全贴合于热源表面,以实现热的良好接触,作为热电器件的热端,顶部陶瓷板2贴合于散热源或悬空,作为热电器件的冷端。

47.微型热电器件的制作方法为:利用分子束外延生长技术和电子束蒸发镀膜技术在单片基底3上沉积n型热电薄膜4、p型热电薄膜5和电极层6;利用掩膜沉积技术在底部陶瓷板1和顶部陶瓷板2上沉积呈图案化分布的焊接涂层;将多片单片基底3并列堆叠设置于底部陶瓷板1上,使单片基底3与焊接涂层接触;利用单片基底3两侧延伸的金属电极7将相邻两片单片基底3相连;盖上顶部陶瓷板2,通过加热实现热电器件的电连通。

48.如图6所示,微型热电器件的具体制作方法为:

49.s1,根据所需热源的形状及特征对微型热电器件的结构进行最优化的设计,可以使用comsol multiphysics等有限元模拟软件进行辅助,以确保微型热电器件的冷端和热端有足够的温差,从微型热电器件结构设计的角度尽可能提升其最终性能;

50.s2,根据设计的微型热电器件结构,采用腐蚀、激光裁剪或刻蚀的方法制作热电薄膜掩膜版8和电极层掩膜版9,热电薄膜掩膜版8如图4所示,电极层掩膜版9如图5所示;

51.s3,将热电薄膜掩膜版8和电极层掩膜版9固定在单片基底上,利用分子束外延技术和电子束蒸发镀膜技术分别在单片基底3上制备呈图案化分布的热电薄膜和电极层6,热电薄膜包括n型热电薄膜4和p型热电薄膜5;

52.s4,利用掩膜沉积技术,及使用磁控溅射或电子束蒸发等镀膜设备分别在顶部陶瓷板2和底部陶瓷板1上制备呈图案化分布的焊接涂层;

53.s5,将多片单片基底3并列堆叠放置在底部陶瓷板1上,相邻两片单片基底3之间通过单片基底3两侧向外延伸的金属电极7相连;

54.s6,加热底部陶瓷板1使焊接涂层熔化,并通过焊接涂层将单片基底3焊接在底部陶瓷板1上,以实现单片基底3和底部陶瓷板1之间牢固连接;

55.s7,盖上顶部陶瓷板2,并加热顶部陶瓷板2使焊接涂层熔化,通过焊接涂层将顶部陶瓷板2和单片基底3焊接在一起,以实现单片基底3和顶部陶瓷板2之间牢固连接,从而完成微型热电器件的制作;

56.s8,对制作好的微型热电器件进行电路连接和性能检测。

57.通过微型热电器件的面内结构来制作单片基底3,可实现热电器件的微型化;同时采用集成堆叠的方式,弥补面内结构本身吸热面积小的缺陷。采用上述方法制作的微型热电器件具有微型化、高集成密度和性能优良的优点,可以用于芯片、晶体等微小元件的散热,实现高效的定点主动散热。

58.实施例:针对类似像电脑cpu、手机cpu等平面结构热源,利用comsol multiphysics有限元模拟进行热电器件的结构和性能的模拟,采用上述热电器件的结构及制作方法制备了如图1-图3所示的微型热电器件,微型热电器件的底部陶瓷板1为平面,可以贴合于热源的表面,顶部陶瓷板2可以连接散热风扇或冷凝水等其他被动散热装置,用于

维持冷端的恒温。cpu工作时,微型热电器件通电,微型热电器件以逆温度梯度的方式将热量从cpu芯片抽到顶部陶瓷板2上的散热装置中,即实现对cpu芯片的主动制冷。

59.结果表明,利用上述微型热电器件的制作方法,将热电薄膜材料、微型热电器件面内结构和精准加工技术相结合,可以实现高集成高密度的微型热电器件,使用此微型热电器件可以实现对一些平面结构的热源的主动散热,提高散热效率,在微型、低品质热源的热能回收发电、及微小发热单元的精准制冷控温均有较大的应用前景。

60.最后,应当指出,以上实施例仅是本发明较有代表性的例子。显然,本发明不限于上述实施例,还可以有许多变形。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应认为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1