一种改进的环氧树脂生产工艺的制作方法

1.本发明属于环氧树脂合成技术领域,具体涉及一种液体双酚a型环氧树脂生产过程的改进工艺。

背景技术:

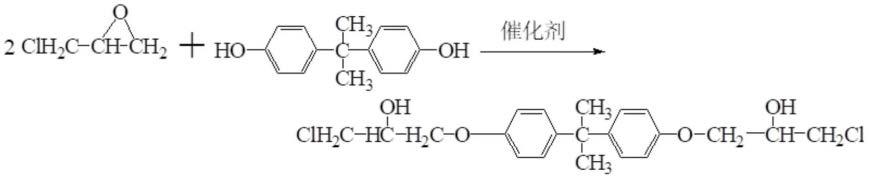

2.环氧树脂是一种含有两个或两个以上环氧基,以脂肪族、脂环族或芳香族等有机化合物为骨架并能通过环氧基团反应形成有用的热固性产物的高分子低聚物。其中双酚a型环氧树脂,由双酚a与环氧氯丙烷发生缩聚反应制得,也是应用最广泛的环氧树脂。

3.双酚a型环氧树脂的合成反应过程大概包括醚化反应阶段、主反应阶段、精制反应阶段三个阶段,对于液体双酚a型环氧树脂合成过程,其三个阶段的主要化学反应方程式如下:

4.(a)醚化反应阶段

[0005][0006]

醚化反应阶段绝大部分是醚化开环,会伴随着少量闭环反应;

[0007]

(b)主反应阶段

[0008][0009]

主反应阶段绝大部分是闭环反应,会伴随着少量链增长;

[0010]

(c)精制反应阶段

[0011][0012]

主要是进行闭环反应。

[0013]

在环氧树脂生产过程中,目前主要技术改进集中在解决以下几方面问题上:(1)提高产品质量,提高环氧基含量,降低树脂黏度,减少氯含量,降低产品色泽;(2)降低原材料

的消耗,主要是环氧氯丙烷的消耗;(3)缩短生产周期;(4)减少三废,即废水和老化树脂等。

技术实现要素:

[0014]

本发明针对双酚a型环氧树脂现有生产技术中存在的工艺需改进之处,提供了一种改进的液体双酚a型环氧树脂生产工艺,采用该技术方案可以提高液体双酚a型环氧树脂的产品质量,缩短生产周期,降低环氧氯丙烷的消耗以及蒸汽消耗,从而提高产品的生产效率,增加产品的市场竞争力。

[0015]

本发明的技术方案如下:

[0016]

一种改进的液体双酚a型环氧树脂生产工艺,包括:

[0017]

(1)醚化反应步骤:环氧氯丙烷(ech)和双酚a(bpa)在催化剂的作用下,进行醚化开环反应;

[0018]

(2)降温及固液分离步骤:将步骤(1)的醚化产物经过降温冷却至-20℃~35℃,待体系析出结晶后,固液分离除去晶体,使得醚化产物中残余bpa质量含量占醚化产物总质量在0%-10%;

[0019]

(3)主反应步骤:将降温冷却经固液分离后得到的醚化产物进行负压加碱反应,完成环氧树脂的闭环反应;

[0020]

(4)精制步骤:将步骤(3)得到的产物在苄基三乙基氯化铵等相转移催化剂作用下进行补加碱反应,进一步完成闭环反应,最终得到水解氯达标的合格树脂成品。

[0021]

根据本发明,(1)醚化反应步骤中,环氧氯丙烷(ech)和双酚a(bpa)按照摩尔比4:1至10:1的比例投料。

[0022]

根据本发明,(1)醚化反应步骤中,所述催化剂是任何起到醚化开环作用的催化剂,优选碱性催化剂,包括但不限于氢氧化物、季磷盐、或季铵盐,特别优选氢氧化钠。

[0023]

根据本发明,(1)醚化反应步骤中,反应温度为50-65℃,反应时间为2-5小时。

[0024]

根据本发明,(3)主反应步骤中,负压达到-0.075mpa至-0.099mpa范围,反应温度50-80℃,反应时间为3-6个小时。

[0025]

根据本发明,(4)精制步骤中,反应温度为60-95℃,反应时间为1-3个小时。

[0026]

由于bpa会溶解在ech中,为了使得在步骤(2)降温冷却后能够更快更多地析出bpa晶体,可以根据步骤(1)所得醚化产物中剩余ech和bpa的含量,以及步骤(2)需要析出的bpa量的情况,在步骤(1)和步骤(2)之间增加一个脱除醚化产物中ech的步骤。根据本发明,如果需要将步骤(1)所得醚化产物进行ech脱除操作,脱除ech的操作条件为:在60-150℃的温度范围内,通过常压蒸馏或减压蒸馏或二者组合的方式,将醚化反应阶段得到的醚化产物脱除其中残余的ech。根据情况,可以脱除醚化产物中所含残余ech的0%-50%(wt%)的ech,所得到醚化产物,再进入步骤(2)的降温及固液分离操作。在本发明的一种实施方式中,采用130-140℃先常压蒸馏再减压蒸馏的方式进行去除醚化产物中残余的ech。

[0027]

如果步骤(2)所需要析出的bpa晶体较少时,可以不进行ech的脱除操作。如果步骤(2)所需要析出的bpa晶体较多时,为提高析晶效率,可以增加ech的脱除操作。

[0028]

根据本发明,步骤(2)中降温到-20℃~35℃,待析出结晶后进行固液分离,得到的结晶成分主要是双酚a晶体,当醚化催化剂为氢氧化钠时,所述结晶中还会含有微量的氯化钠晶体。所述固液分离可以采用本领域常规的固液分离方式,包括但不限于离心、过滤等操

作。

[0029]

液体双酚a型环氧树脂的主反应过程主要进行闭环反应,但同时会伴随着一定程度的分子链增长反应,即,体系中含有的酚羟基物质会和已经闭环的环氧基结合发生开环反应,之后再闭环,造成分子链增长,最终导致产品的平均分子量偏大,环氧当量偏高,黏度偏高等。本发明在醚化反应结束后,通过降温冷却结晶去除体系中残余的bpa,控制进入主反应阶段的bpa量,避免分子链增长,从而实现产品的低环氧当量和适宜的平均分子量。

[0030]

本发明通过改进工艺将醚化产物中的bpa组分去除,不仅可以改善产品质量,包括提高产品环氧值、降低产品黏度等,而且可以实现工艺优化的目的,包括缩短生产工时、减少环氧氯丙烷投料、降低能耗等,适用于各种起始原料投料比例的液体双酚a型环氧树脂的反应。并且因为控制了进入主反应阶段的bpa的量,使得主反应可以在更宽泛的反应条件下进行,而不必像现有技术中,为了控制液体双酚a型环氧树脂终产品的环氧当量和分子量,而对主反应条件进行严格控制,以尽量抑制链增长反应,保证闭环反应。

[0031]

本发明通过对液体双酚a型环氧树脂生产过程中得到的醚化反应产物进一步预处理,即增加了降温冷却结晶除去bpa步骤,以及根据情况在此之前进行的脱ech步骤,该操作简单可行,可以实现双酚a型环氧树脂的稳定高效生产,适合大规模地推广应用。

附图说明

[0032]

图1为本发明双酚a型环氧树脂的生产流程示意图

具体实施方式

[0033]

下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

[0034]

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

[0035]

实施例1

[0036]

本实施例双酚a型环氧树脂的改进生产过程包括:醚化反应阶段、脱除ech、降温及固液分离、主反应阶段、精制反应阶段,其流程示意图如图1所示。

[0037]

(1)环氧氯丙烷和bpa经流量调节后以摩尔比5:1进入醚化反应釜,在反应釜内催化剂氢氧化钠的作用下且反应温度为50-55℃,进行醚化开环作用,反应时长4小时,最终生成以氯醇醚为主的醚化产物。

[0038]

(2)对得到的醚化产物在135℃先常压蒸馏后减压蒸馏除掉部分ech,除掉的ech质量分数占未反应的ech总质量的30%。

[0039]

(3)将除掉适量ech的醚化产物冷却降温至5℃,维持2小时后得到晶体,过滤除去所述晶体,使得醚化产物中bpa质量分数占醚化产物质量的5%-6%。

[0040]

(4)将降温过滤除去晶体后得到的醚化产物进行后续的主反应和精制反应,主反应温度为60-65℃,负压达到-0.085mpa左右,反应时间为6个小时;精制反应温度在75-80℃,反应时间为2个小时;两个反应过程中均加入氢氧化钠,完成环氧树脂合成的闭环过程,其中精制反应过程加入苄基三乙基氯化铵作为相转移催化剂。

[0041]

(5)得到的双酚a型环氧树脂的环氧当量为184g/eq,黏度为12500mpa.s。

[0042]

实施例2

[0043]

(1)环氧氯丙烷和bpa经流量调节后按照摩尔比8:1进入醚化反应釜,在反应釜内催化剂氢氧化钠的作用下且反应温度为50-55℃,进行醚化开环作用,反应时长4个小时,最终生成以氯醇醚为主的醚化产物。

[0044]

(2)对得到的醚化产物在135℃先常压蒸馏后减压蒸馏除掉部分ech,除掉的ech质量分数占未反应的ech总质量的30%。

[0045]

(3)对得到的醚化产物冷却降温至5℃,维持2小时后将得到的晶体过滤除去,使得醚化产物中bpa的质量含量占醚化产物质量的5%-6%范围内。

[0046]

(4)将降温过滤除去晶体后得到的醚化产物进行后续的主反应和精制反应,主反应过程温度为60-65℃,负压达到-0.085mpa左右,反应时间为6个小时;精制反应过程温度在75-80℃,反应时间为2个小时;两个反应过程中均加入氢氧化钠,完成环氧树脂合成的闭环过程,其中精制反应过程加入苄基三乙基氯化铵作为相转移催化剂。

[0047]

(5)经过上述工艺操作过程,得到的双酚a型环氧树脂产品的环氧当量在179g/eq,黏度在9700mpa.s。

[0048]

对比实施例

[0049]

(1)环氧氯丙烷和bpa经流量调节后按照摩尔比5:1进入醚化反应釜,在反应釜内催化剂氢氧化钠的作用下且反应温度为50-55℃,进行醚化开环作用,反应时长4个小时,最终生成以氯醇醚为主的醚化产物。

[0050]

(2)将上述所得到的醚化产物进行后续的主反应和精制反应,主反应温度为60-65℃,负压达到-0.085mpa左右,反应时间为6个小时;精制反应温度在75-80℃,反应时间为2个小时;反应过程中加入氢氧化钠,完成环氧树脂合成的闭环过程,其中精制反应过程加入苄基三乙基氯化铵作为相转移催化剂。

[0051]

(3)经过上述工艺操作过程,得到的双酚a型环氧树脂产品的环氧当量在187g/eq,黏度在14000mpa.s。

[0052]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1