一种硫磷共掺杂硬碳复合材料及其制备方法与流程

1.本发明属于锂离子电池材料制备领域,具体来说涉及一种硫磷共掺杂硬碳复合材料,同时还涉及该硫磷共掺杂硬碳复合材料的制备方法。

背景技术:

2.硬碳是一种难石墨化的无定形碳,具有层间距大,良好的快速充放电性能,尤其具有优异的低温充放电性能。目前硬碳主要采用高分子聚合物材料,比如椰壳、淀粉、树脂等材料制备而成,其高分子聚合物在热解过程中产生气孔,造成硬碳比表面积较高,容易吸收水分和氧气,副反应较多,导致其首次库伦效率较低,同时其有效比容量偏低(300mah/g左右),同时由于多孔结构造成其电子导电率偏差(低于石墨一个数量级),而为了进一步提高硬碳材料的电子导电率,需要进行掺杂包覆导电性高的材料。比如磷掺杂提升材料的比容量,氮掺杂、硼掺杂提升材料的电子导电性,硫掺杂提升材料的层间距并提升材料的倍率性能,但是存在单一元素或化合物掺杂仅仅提升材料的某一项性能,而其它性能并未改善。比如中国专利公开号cn202110908449.8于2021年8月9日公开了“一种磷氮掺杂生物质硬碳材料及其制备方法和应用”,其制备的复合材料中磷原子掺杂入碳层间,增加碳层间距,并增加了表面活性位点,负极材料比容量较高,导电性能好,极化小,首次库伦效率较低,循环性能好,但是存在首次效率与比容量不能兼顾的问题。

技术实现要素:

3.本发明的目的在于克服上述缺点而提供的一种能提升比容量、并兼顾功率性能及首次效率,降低阻抗的硫磷共掺杂硬碳复合材料。

4.本发明的另一目的在于提供该硫磷共掺杂硬碳复合材料的制备方法。

5.本发明的一种硫磷共掺杂硬碳复合材料,其中:复合材料为核壳结构,内核为含硫、磷的硬碳,外壳为含氮的无定形碳,外壳的质量占比为复合材料质量的1~10%。

6.上述的一种硫磷共掺杂硬碳复合材料,其中:所述内核中硫原子质量占比1.11~1.88%、磷原子质量占比1.88~2.23%,其余为硬碳。

7.本发明的一种硫磷共掺杂硬碳复合材料的制备方法,包括以下步骤:

8.(1)按照质量比100:1~20:1~10称取碳氢化合物,硫磷有机物、含氮聚合物,添加到有机溶剂中配置成有机溶液,之后加入高压反应釜中,在温度为100~200℃、压强为1~5mpa反应1~6h,过滤,过滤后所得粉体-40℃冷冻干燥24h,得到多孔硬碳前驱体;

9.(2)配置0.5~5wt%的氧化剂溶液,依次加入10%稀盐酸溶液(体积为氧化剂溶液的5%),多孔硬碳前驱体,氧化剂溶液与多孔硬碳前驱体的质量比为1~10:100,超声分散均匀后,在0~4℃温度下反应12~72h,10%稀盐酸清洗,80℃真空干燥24h,研磨到粒度d50为5-20微米后转移到到管式炉中,在氩气惰性气氛下,温度为700~1000℃碳化1~6h,得到硬碳复合材料。

10.上述的一种硫磷共掺杂硬碳复合材料的制备方法,其中:所述步骤(1)中的碳氢化

合物为酚醛树脂、糠醛树脂、环氧树脂、椰壳、淀粉、葡萄糖或蔗糖中的一种;

11.上述的一种硫磷共掺杂硬碳复合材料的制备方法,其中:所述步骤(1)中的硫磷有机物为甲胺磷、乙酰甲胺磷或噻唑磷中的一种;

12.上述的一种硫磷共掺杂硬碳复合材料的制备方法,其中:所述步骤(1)中的含氮聚合物为苯胺、噻吩、吡咯或尿素中的一种;

13.上述的一种硫磷共掺杂硬碳复合材料的制备方法,其中:所述步骤(1)中的有机溶剂为四氯化碳或环己烷。

14.上述的一种硫磷共掺杂硬碳复合材料的制备方法,其中:所述步骤(2)中的氧化剂为(nh4)2s2o8、h2o2、k2cr2o7或kio3中的一种。

15.本发明与现有技术相比,具有明显的有益效果,从以上技术方案可知:本发明通过在内核硬碳中掺杂磷原子,利用制备过程中硫磷化合物自身的催化作用形成的孔洞提升材料的储锂活性点及其磷自身高的比容量提升能量密度,硫原子掺杂入碳层间,增加碳层间距,并增加了表面活性位点,可大大增加锂离子迁移速率,提升功率性能。同时硫原子在碳-碳化学键之间形成交联作用,即碳-硫-碳化学键提升材料的结构稳定性,改善循环性能。

16.外壳中首先包覆苯胺等有机化合物,之后聚合形成聚苯胺等化合物,碳化,得到含氮的无定形碳,具有电子导电率高及其-c-n-化学键具有结构稳定强、阻抗低等特性,提升循环及其功率性能;同时在内核的表面包覆无定形提升材料,进一步提升首次效率。

附图说明

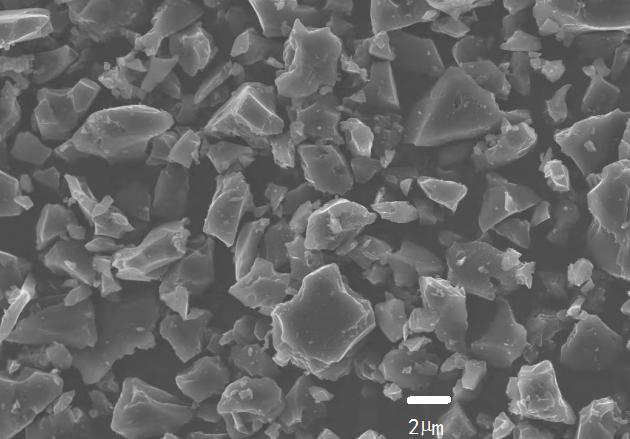

17.图1为实施例1制备出的硬碳复合材料的sem图。

具体实施方式

18.实施例1

19.一种硫磷共掺杂硬碳复合材料的制备方法,包括以下步骤:

20.(1)称取100g酚醛树脂,10g甲胺磷,5g苯胺添加到500ml四氯化碳中超声分散均匀后,转移到高压反应釜中,并在温度为150℃,压强为3mpa,反应3h,过滤、过滤后所得粉体在-40℃冷冻干燥24h,得到多孔硬碳前驱体;

21.(2)将5g(nh4)2s2o8添加到500ml去离子水中配制成1%的溶液,之后依次加入10ml稀盐酸溶液(10wt%),100g多孔硬碳前驱体,超声分散均匀后,在0~4℃温度下反应48h,稀盐酸(10wt%)清洗,80℃真空干燥24h,研磨到10微米,之后转移到管式炉中,在氩气惰性气氛下,在温度为800℃碳化3h,得到硬碳复合材料。

22.实施例2

23.一种硫磷共掺杂硬碳复合材料的制备方法,包括以下步骤:

24.(1)称取100g糠醛树脂,1g乙酰甲胺磷,1g噻吩添加到500ml环己烷中超声分散均匀后,之后转移到高压反应釜中,并在温度为100℃,压强为5mpa,反应6h,过滤、过滤后所得粉体在-40℃冷冻干燥24h,得到多孔硬碳前驱体;

25.(2)将1g k2cr2o7添加到200ml去离子水中配置0.5%的溶液,之后依次加入1ml稀盐酸溶液(10wt%),100g多孔硬碳前驱体,超声分散均匀后,在0~4℃温度下反应12h,稀盐酸(10wt%)清洗,80℃真空干燥24h,研磨到5微米,之后转移到管式炉中,在氩气惰性气氛

下,在温度为700℃碳化6h,得到硬碳复合材料。

26.实施例3

27.一种硫磷共掺杂硬碳复合材料的制备方法,包括以下步骤:

28.(1)称取100g椰壳,20g噻唑磷,10g吡咯添加到500ml环己烷有机溶剂超声分散均匀后,转移到高压反应釜中,并在温度为200℃,压强为1mpa,反应1h,过滤、过滤后所得粉体在-40℃冷冻干燥24h,得到多孔硬碳前驱体;

29.(2)将10gh2o2添加到200ml去离子水中配置5wt%的溶液,之后依次加入10ml稀盐酸溶液(10wt%),100g多孔硬碳前驱体,超声分散均匀后,在0~4℃温度下反应72h,稀盐酸清洗(10wt%),80℃真空干燥24h,研磨到20微米,之后转移到管式炉中,氩气惰性气氛下,在温度为1000℃碳化1h,得到硬碳复合材料。

30.对比例:

31.称取100g酚醛树脂添加到500ml四氯化碳有机溶剂中超声分散均匀后,转移到高压反应釜中,并在温度为150℃,压强为3mpa,反应3h,过滤,80℃真空干燥24h,得到硬碳前驱体,研磨到10微米,之后转移到管式炉中,在氩气惰性气氛下,在温度为800℃碳化3h,得到硬碳复合材料。

32.试验例1:sem测试

33.图1为实施例1制备的硬碳复合材料的sem图,由图1可以看出,材料呈现颗粒状结构,大小分布合理,粒径介于3~8μm。

34.试验例2:物化性能及其扣式电池测试

35.对实施例1-3和对比例制备出的硬碳复合材料进行粒径、振实密度、比表面积、层间距、粉体电阻率及其比容量测试。

36.测试方法:gb/t-24533-2019《锂离子电池石墨类负极材料》:

37.分别将实施例1-3和对比例中所得硬碳复合材料作为锂离子电池负极材料组装成扣式电池a1、a2、a3、b1;其制备方法为:在负极材料中添加粘结剂、导电剂及溶剂,进行搅拌制浆,涂覆在铜箔上,经过烘干、碾压制得。所用粘结剂为la132粘结剂,导电剂sp,负极材料分别为实施例1-3和对比例制备出的负极材料,溶剂为二次蒸馏水,其比例为:负极材料:sp:la132:二次蒸馏水=95g:1g:4g:220ml,并制备出负极极片;电解液是lipf6/ec+dec(体积比1:1,浓度为1.3mol/l),金属锂片为对电极,隔膜采用聚乙烯(pe),模拟电池装配在充氩气的手套箱中进行,电化学性能在武汉蓝电ct2001a型电池测试仪上进行,充放电电压范围为0.00v至2.0v,充放电速率为0.1c。同时测试其扣式电池的倍率(2c、0.1c)和循环性能(0.2c/0.2c,200次)。测试数据详见表1。

38.由表1可以看出,实施例1-3制备出的材料具有高的比容量和首次效率,其原因为材料中掺杂磷提升材料的比容量,氮原子降低材料的电子阻抗并提升倍率和循环性能,硫原子提升材料的层间距提升倍率;同时通过水热法制备的多孔前驱体具有多孔结构,提升其比表面积。同时通过碳硫分析仪和icp分别测试实施例和对比例材料的说明硫和磷的含量。

39.表1实施例1-3与对比例的物化参数比较

[0040][0041]

试验例3:软包电池

[0042]

以实施例1-3和对比例制备出的复合材料作为负极材料,并制备出负极极片,以三元材料(lini

1/3

co

1/3

mn

1/3

o2)为正极,以lipf6(溶剂为ec+dec,体积比1:1,浓度1.3mol/l)为电解液,celegard2400为隔膜制备出2ah软包电池c1、c2、c3和d,即得到三元锂电池,测试结果详见表2-表5。

[0043]

表2负极片的吸液能力

[0044][0045][0046]

极片吸液能力见表2,由表2可知,实施例1-3中负极电极的吸液保液能力均明显优于对比例,分析原因在于:采用水热法制备出的硬碳负极电极为多孔结构及其高的比表面积,提升极片的吸液保液能力。

[0047]

表3实施例1-3与对比例的倍率比较

[0048][0049]

倍率性能

[0050]

测试软包电池的倍率性能,充放电电压范围2.5-4.2v,温度25

±

3.0℃,以1.0c、3.0c、5.0c、10.0c、20.c进行充电,以1.0c进行放电,测试结果如表3。由表3可知,实施例1-3中软包电池的倍率充电性能明显优于对比例,即充电时间较短,分析原因在于:电池充电过程中需要锂离子的迁移,而实施例中的负极材料表面包覆电子导电率高的氮原子降低阻抗,且制备出材料为多孔结构,提升充放电过程中的锂离子扩散速率,提高其倍率性能。

[0051]

表4实施例1-3与对比例的锂离子电池的循环性能比较

[0052][0053]

循环性能测试:

[0054]

循环性能测试方法为:充放电电流3c/3c,电压范围2.5-4.2v,循环次数500次,测试结果见表4。从表4可以看出,采用实施例1-3所得硬碳复合负极材料制备的锂离子电池的循环性能,在各个阶段均明显优于对比例,其原因为,本发明通过水热法进行氮磷硫掺杂硬碳复合材料结构由于氮原子提升材料的电子导电性及其结构稳定性,及其水热法制备出的多孔材料具有吸液保液性质,提升材料的循环性能,同时充足的电解液提高锂离子的扩散通道,减少锂离子的扩散阻力提高其材料的导电性,提高其循环性能。

[0055]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,任何未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1