一种天然石墨球形尾料制备高倍率锂电负极材料的方法

1.本发明属于锂离子电池技术领域,公开了一种天然石墨球形尾料制备高性能锂离子电池负极材料的方法。

背景技术:

2.随着锂离子电池在便携设备、电动汽车和轨道交通等领域的应用不断深入,市场对于高能量密度、高功率密度、高安全和长寿命的新型锂离子电池的需求更加迫切。石墨类负极材料因其低而稳定的充放电平台、相对较高的理论比容量、良好的结构稳定性等优点,在负极材料中长期处于主导地位。石墨类负极材料包括人造石墨和天然石墨,与人造石墨相比,天然石墨具有相对较高的结晶度,资源丰富,同时在制备工艺上无高温石墨化等高能耗过程,在成本上具有显著优势。

3.然而,天然石墨的一些性能特性仍然不能令人满意,例如倍率性能和循环稳定性。天然石墨具有较高的各向异性。石墨片层之间原子以范德华力键合,存在平移性,在制备电极的加工涂抹和挤压过程中,绝大部分都是以平行于集流体的方式堆叠,由于锂离子只能从垂直于石墨晶体c轴的端面插入,当石墨的取向平行于集流体时,锂离子的迁移路程变成长,且扩散速率变慢,这是造成石墨负极倍率性差的主要原因。为解决上述问题,通常采用蚀刻,膨胀,与碳纳米管复合等方法来提高石墨晶体内锂离子扩散速率,这类方法通过缩短锂离子迁移路径,实现倍率性能的提升。除此之外,石墨负极的倍率性能和循环稳定性还受sei膜的影响。理想的sei膜应是形貌和成份均匀的,而石墨表面形成的sei膜往往质量不高,不够均匀致密,易破裂,使得溶剂化分子进入石墨层间导致层剥离,造成石墨负极循环稳定性变差。而且愈加增厚的sei膜也会使界面阻抗加大,阻碍了li+的快速扩散,影响负极材料的倍率性能。因此形成均匀稳定的sei,加快li+跨越sei膜的速率至关重要。

4.天然石墨球形尾料是天然鳞片石墨球形化过程中产生的固体废物,其本质仍然是高纯度天然鳞片石墨,有较高的导电性,是潜在的锂电负极材料。用球形尾料代替球形石墨,进一步降低了负极材料成本。但球形尾料尺寸偏小(d50≈6μm),容易发生团聚,且本质上依旧没有改变石墨各向异性的问题。目前采用的方法多为二次造粒。通过将焦煤引入石墨尾矿制得石墨基复合阳极。将焦煤热解产生的胶质体与球形尾料进行交联,实现石墨球形尾料造粒,改变了石墨球形尾料片状堆积的形式,降低了负极材料的各向异性,提高了li+的传输速率。但这类方法需要700℃-1000℃的热解温度,大大增加了能耗及制作成本,对环境造成一定负担,因此,需要研发低能耗,低成本天然石墨负极材料。

技术实现要素:

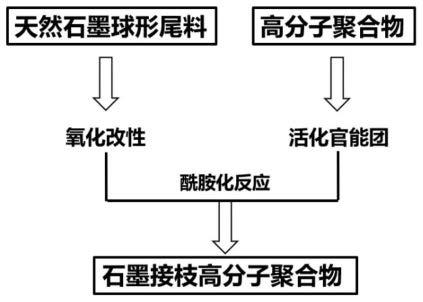

5.为解决天然石墨球形尾料倍率性能差的问题,本发明提供了一种天然石墨球形尾料改性方法,利用石墨表面官能团与高分子聚合物接枝制备高性能锂电负极材料,为石墨固废处理提供了一种新的路径,具体步骤如下:

6.步骤1:称取一定质量提纯后的天然石墨球形尾料,加入一定量的氧化剂,室温下

搅拌2~8h进行氧化处理;

7.步骤2:将步骤1中的石墨用去离子水进行多次冲洗后抽滤,将氧化处理后的石墨进行干燥处理,得到产物1。

8.步骤3:将产物1在有机溶液中超声分散30~60min,加入催化剂,室温下搅拌30~60min后,加入高分子聚合物,室温下搅拌6~12h。得到产物2。

9.步骤4:将产物2用大量有机溶剂冲洗后进行离心,抽滤,高温干燥去除有机溶剂后得到最终产物。

10.进一步地,所述步骤1中球形尾料粒径d50为100nm~20μm,提纯后固定碳含量大于99%。所述步骤1中氧化剂可以是以下试剂一种或多种的组合:过氧化氢、浓硝酸、浓硫酸、浓盐酸、高锰酸钾、氢氧化钾、氢氧化钠。石墨与氧化剂的固液比为1:50~1:100。

11.进一步地,所述步骤3中有机溶剂可以是以下试剂一种或多种的组合:n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、乙醇、乙醚、醋酸乙酯、乙腈。石墨与有机溶液固液比为1:50~1:100。所述步骤3中催化剂可以是以下试剂一种或多种的组合:n-羟基琥珀酰亚胺(nhs)、1-乙基-(3-二甲基氨基丙基)碳酰二亚胺(edc)、hatu、二环己基碳二亚胺(dcc)、n,n'-二异丙基碳二亚胺(dic),1-羟基苯并三唑(hobt),石墨与催化剂质量比为1:1~1:6。所述步骤3中高分子聚合物可以是以下试剂:mpeg-nh2、pea。石墨与高分子聚合物的质量比为1:2~1:10。

12.进一步地,所述步骤4中高温干燥温度为100℃~150℃。

13.本发明旨在结合天然石墨球形尾料特点,对其进行一定表面改性,首先将天然石墨球形尾料进行氧化,利用石墨表面羧基与高分子端氨基发生酰胺化反应形成酰胺键,两者以化学键力相连,提高了高分子与石墨界面键合。在循环过程中,高分子中含有大量c-o-c键,通过o的孤对电子与li+配位,加快了li+跨越sei膜的速率,并且一定程度上缓解了石墨负极材料的各向异性,从而提升负极材料的倍率性能。与此同时,球形尾料表面大量的c-o-c键有利于提高石墨与电解液的相容性,对sei膜的形成起到了稳定作用,使得负极材料的循环稳定性有所提升。

14.本发明方法操作简单,改性周期短,所需改性剂均为常规廉价试剂,可操作性强,是实现天然石墨球形尾料高效利用的有效手段。在降低成本的同时可改善碳基材料倍率性差等的缺点,具有非常广阔应用前景。

附图说明

15.图1为本发明的工艺流程图。

16.图2为本发明具体实施例1中改性前后的天然石墨球形尾料蓝电测试循环稳定性图。

17.图3为本发明具体实施例1中改性前后的天然石墨球形尾料蓝电测试倍率图。

具体实施方式

18.下面结合具体实施例对本发明作进一步说明,但本发明并不限于以下实施例。下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

19.实施例1

20.将提纯后的天然石墨球形尾料置于烧杯中,加入一定量的30%h2o2溶液,石墨与h2o2溶液固液比为1:50,形成悬浊液,室温下搅拌4h,将反应后的悬浊液用大量去离子水冲洗,抽滤并干燥得到产物1。将一定量的产物1与有机溶剂dmf混合,石墨与dmf固液比为1:00,超声分散30min后加入催化剂nhs和edc,石墨与催化剂质量比为1:3,室温下搅拌30min,随后加入分子量为2000的pea溶液,石墨与pea固液比为1:6,室温下搅拌6h。将反应后的产物用大量dmf冲洗,离心,抽滤并干燥后得到最终产物。

21.将实施例1中制备的天然石墨球形尾料基电极材料,直接用于锂离子电池负极材料,以金属锂片为对电极、celgard2325为隔膜、1mol/l lipf6(溶剂为体积比为1:1的碳酸乙烯酯和碳酸二甲酯混合液)作为电解液,cr2032型纽扣电池壳,在氩气保护的手套箱中组装成纽扣电池进行组装。充放电测试,测试程序中充放电电流密度为0.1a/g,0.2a/g,0.5a/g,1.0a/g,2.0a/g,5.0a/g,2.0a/g,1.0a/g,0.5a/g,0.2a/g,0.1a/g,同一电流密度下充放电循环次数为10圈,电压充放电区间0.01~3v。电池充放电倍率循环性能如图2所示,电流密度为0.1a/g时,改性球形尾料基负极比容量为418.1ma h/g,电流密度为1.0a/g时,改性球尾负极比容量为321.9mah/g,电流密度为5.0a/g时,改性球尾负极比容量为61ma h/g,且大电流放电后,负极仍能较好保持小电流充放电性能。充放电测试,测试程序中充放电电流密度为0.2a/g,同一电流密度下充放电循环次数为200圈,改性后的负极材料表现出较高的循环稳定性。

22.实施例2

23.将提纯后一定质量天然石墨球形尾料和占石墨尾料质量分数5%的硫酸(浓度为98.8wt.%)与30%的h2o2置于烧杯中形成混合物,用去离子水按固液比1:150定容,形成悬浊液后,室温下搅拌4h,将反应后的悬浊液用大量去离子水冲洗,抽滤并干燥得到产物1。将一定量的产物1与有机溶剂乙醇混合,石墨与乙醇固液比为1:100,超声分散30min后加入催化剂hobt,石墨与催化剂质量比为1:3,室温下搅拌30min,随后加入分子量为2000的mpeg-nh2溶液,石墨与mpeg-nh2固液比为1:6,室温下搅拌6h。将反应后的产物用大量乙醇冲洗,离心,抽滤并干燥后得到最终产物。

24.将最终材料组装成半扣式电池进行充放电性能测试,电池充放电倍率循环性能如图3所示,电流密度为0.1a/g时,改性球尾负极比容量为409.7ma h/g,电流密度为1.0a/g时,改性球尾负极比容量为278.5mah/g,电流密度为5.0a/g时,改性球尾负极比容量为61.3ma h/g,且大电流放电后,负极仍能较好保持小电流充放电性能。充放电测试,测试程序中充放电电流密度为0.2a/g,同一电流密度下充放电循环次数为200圈,改性后的负极材料表现出较高的循环稳定性。

25.实施例3

26.将提纯后一定质量天然石墨球形尾料和占石墨尾料质量分数20%的高锰酸钾固体粉末置于烧杯中形成混合物,用去离子水按固液比1:50定容,形成悬浊液,室温下搅拌8h,将反应后的悬浊液用大量去离子水冲洗,抽滤并干燥得到产物1。将一定量的产物1与有机溶剂乙腈混合,石墨与乙腈固液比为1:150,超声分散30min后加入催化剂dcc,石墨与催化剂质量比为1:2,室温下搅拌30min,随后加入聚乙烯亚胺,石墨与聚乙烯亚胺固液比为1:4,室温下搅拌12h。将反应后的产物用大量乙腈冲洗,离心,抽滤并干燥后得到最终产物。将

最终材料组装成半扣式电池进行充放电性能测试,电流密度为0.1a/g时,改性球尾负极比容量为478.8ma h/g,电流密度为1.0a/g时,改性球尾负极比容量为345.6mah/g,电流密度为5.0a/g时,改性球尾负极比容量为72.2ma h/g,且大电流放电后,负极仍能较好保持小电流充放电性能。充放电测试,测试程序中充放电电流密度为0.2a/g,同一电流密度下充放电循环次数为200圈,改性后的负极材料表现出较高的循环稳定性。

27.对比实施例1

28.将实例1中的产物1组装成半扣式电池进行充放电性能测试,电流密度为0.1a/g时,改性球尾负极比容量为388.7ma h/g,电流密度为1.0a/g时,改性球尾负极比容量为100.8mah/g,电流密度为5.0a/g时,改性球尾负极比容量为32.9ma h/g。充放电测试,测试程序中充放电电流密度为0.2a/g,同一电流密度下充放电循环次数为200圈,负极材料表现出较差的循环稳定性。

29.在本说明书的描述中,参考术语“一个实施方式”、“一些实施方式”、“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

30.以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1