一种锂离子电池导电剂及其制备方法与流程

1.本技术涉及锂离子电池技术领域,特别是涉及一种锂离子电池导电剂及其制备方法。

背景技术:

2.锂离子电池常用导电剂包括:炭黑、碳纳米管、石墨烯、纳米碳纤维、科琴黑、乙炔黑等,这些导电剂均属于纳米碳材料,直接应用于锂离子电池正负极中,至少会出现以下两个问题:

3.(1)纳米碳材料在合成过程中往往会引入少量fe,co,cu,zn,cr,ni等磁性金属杂质,上述磁性金属杂质引入电池中会溶解到电解液之后沉积在隔膜上,刺穿隔膜,加剧电池自放电,甚至引起短路,造成安全事故;

4.(2)纳米碳材料主要由碳碳共价键组成,颗粒之间由于范德华力形成团聚体,与正负极活性材料相容性差,在正负极合浆过程中,纳米碳导电剂无法对正负极活性材料形成有效包覆,导致电池导电性差,内阻高,电池性能显著降低。

技术实现要素:

5.基于此,提供一种锂离子电池导电剂及其制备方法,采用化学物理改性方法对纳米碳材料表面进行官能团修饰,并使得纳米碳材料表面被高分子聚合物充分包裹,得到的改性纳米碳材料作为导电剂可以直接用在锂离子电池中。

6.一种锂离子电池导电剂的制备方法,包括:

7.步骤1,采用氧化气体对纳米碳材料进行表面处理;

8.步骤2,使用氧化性酸对步骤1产物进行捏合,捏合产物与水混合后,在温度70~100℃条件下反应,反应产物水洗至中性;

9.步骤3,步骤2产物与胺类化合物在温度100~140℃条件下进行酰胺化反应;

10.步骤4,将步骤3产物与溶剂混合并均质,得到所述锂离子电池导电剂。

11.所述纳米碳材料为纳米炭黑、碳纳米管、纳米石墨烯、纳米碳纤维中的一种,纳米碳黑包括:普通纳米碳黑、纳米科琴黑、纳米乙炔黑。

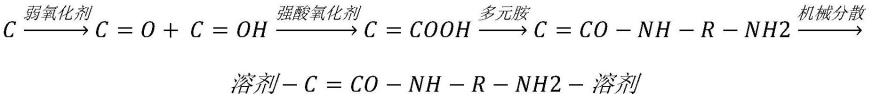

12.本技术提供的锂离子电池导电剂的制备方法主要涉及以下反应进程:

[0013][0014]

本技术的技术方案原理如下:

[0015]

步骤1,采用氧化气体对纳米碳材料表面进行处理,在纳米碳材料表面修饰羰基以及羟基官能团;

[0016]

步骤2,通过氧化性酸进一步将羰基以及羟基官能团氧化为羧基官能团,同时氧化性酸溶解纳米碳材料中的金属杂质,得到高纯度的羧基改性纳米碳材料,使纳米碳材料具

有两亲性;

[0017]

步骤3,通过羧基与氨基进行酰胺反应得到氨基改性的纳米碳材料。

[0018]

氨基改性的纳米碳材料在溶剂(例如:nmp、dmf、水、dmso)中具有很好的分散性,通过砂磨、锥体磨、球磨、高速分散、高速剪切以及高压均质等设备可以得到锂离子电池导电剂(纳米碳导电添加剂)。

[0019]

纳米碳材料与溶剂的质量比为1~2:8~9。纳米碳材料与溶剂的质量比为1:4~9。

[0020]

砂磨机分散的条件为:转速400-650rpm,线速度12-20m/s,时间4-6小时。

[0021]

锥体磨分散的条件为:转速800-1000rpm,线束度12-20m/s,时间4-6小时。

[0022]

本技术制备的锂离子电池导电剂具有非常好的单一分散性,可以直接与锂离子电池正负极活性材料混合,得到完整的导电网络,显著降低电池的内阻。

[0023]

以下还提供了若干可选方式,但并不作为对上述总体方案的额外限定,仅仅是进一步的增补或优选,在没有技术或逻辑矛盾的前提下,各可选方式可单独针对上述总体方案进行组合,还可以是多个可选方式之间进行组合。

[0024]

步骤1中,使用氧化气体作为弱氧化剂对纳米碳材料表面进行处理,有效去除纳米碳材料中的不定型碳,同时对纳米碳材料表面进行弱氧化,修饰部分羰基以及羟基官能团。

[0025]

将纳米碳材料置于氧化气体氛围下,加热进行反应,反应时间可以根据氧化气体以及纳米碳材料的不同进行调整,一般不少于30min。

[0026]

可选的,步骤1中,表面处理在温度400~800℃条件下进行。

[0027]

可选的,步骤1中,氧化气体包括第一组分和第二组分,其中:

[0028]

第一组分为氧气、水蒸气、二氧化碳、二氧化硫中的至少一种;

[0029]

第二组分为氮气。

[0030]

可选的,步骤1中,氧化气体由第一组分和第二组分组成,其中:

[0031]

第一组分为氧气、水蒸气、二氧化碳、二氧化硫中的至少一种;

[0032]

第二组分为氮气。

[0033]

可选的,步骤1中,氧化气体中第一组分与第二组分的体积比为1:1~9。

[0034]

步骤2中,使用氧化性酸作为强酸氧化剂对纳米碳材料表面进行处理,有效去除纳米碳材料中的金属杂质,并在纳米碳材料表面修饰羧基官能团。

[0035]

可选的,步骤2中,氧化性酸为硝酸、盐酸、双氧水、醋酸、磷酸中的至少一种。

[0036]

可选的,步骤2中,氧化性酸与纳米碳材料的质量比为100:7~20,氧化性酸与水的体积比为1:0.8~1.2。

[0037]

可选的,步骤2中,氧化性酸对步骤1产物的捏合时间为1~10小时。

[0038]

可选的,步骤2中,捏合产物与水混合后,反应时间为至少12小时。

[0039]

步骤2中,反应产物水洗至中性,并干燥后进行步骤3。

[0040]

步骤3,采用多元胺在纳米碳材料表面进一步进行氨基修饰,氨基改性纳米碳材料在溶剂中具有更好的分散性和导电性,通过物理改性可以剥离得到氨基改性纳米碳材料。

[0041]

步骤3中羧基官能团与胺类化合物发生酰胺化反应,酰胺化反应时间至少为24小时,反应结束后,羧基官能团含量控制在5wt%以内,可以在不降低导电性的情况下,显著改善纳米材料的分散性。

[0042]

可选的,步骤3中,所述胺类化合物为十八胺、乙二胺中的至少一种,步骤2产物与

胺类化合物的质量比为1:50~200。

[0043]

步骤3中加入缩合剂,缩合剂为二环己基碳二亚胺,二环己基碳二亚胺与胺类化合物的质量比为2~10:50~200。

[0044]

步骤3中加入缩合剂,缩合剂为二环己基碳二亚胺,二环己基碳二亚胺与胺类化合物的质量比为1:5~100。

[0045]

步骤3中加入缩合剂,缩合剂为二环己基碳二亚胺,二环己基碳二亚胺与乙二胺的质量比为1:10~25。

[0046]

步骤3中,进行酰胺化反应时,根据需要加入缩合剂。

[0047]

本技术提供了一种锂离子电池导电剂,采用所述的制备方法制备得到。

[0048]

本技术提供的锂离子电池导电剂至少具有以下有益效果:

[0049]

(1)利用氧化性酸对纳米碳材料进行处理,有效去除纳米碳材料中的金属杂质,避免金属杂质引入电池中,造成安全事故;

[0050]

(2)在纳米碳材料表面修饰氨基基团,氨基改性纳米碳材料在溶剂中具有更好的分散性和导电性;

[0051]

(3)纳米碳材料表面的羧基官能团含量控制在5wt%以内,可以在不降低导电性的情况下,显著改善纳米材料的分散性。

附图说明

[0052]

图1为对比例1制备的纳米导电剂的示意图;

[0053]

图2为实施例1制备的锂离子电池导电剂的示意图;

[0054]

图3为对比例1和实施例1制备导电剂添加在锂离子电池正极材料中,进行扣电eis测试的数据。

具体实施方式

[0055]

下面将结合具体实施例,对本技术的技术方案做详细描述。

[0056]

实施例1

[0057]

一种锂离子电池导电剂的制备方法,包括:

[0058]

步骤1:取一定量纳米炭黑在氮气保护下加热至550℃,按照氮气:氧气=8:2比例通入混合气体(即氧化气体),反应30分钟后取出,得到羟基化炭黑;

[0059]

步骤2:将羟基化炭黑与氧化性酸(硝酸:硫酸=1:3体积比混合作为氧化性酸)进行捏合(氧化性酸与羟基化炭黑的质量比为100:7),捏合至半干泥沙状,捏合产物与去离子水(去离子水:氧化性酸=1:1体积比)混合,加热至80℃反应24小时,反应结束后,水洗至中性,干燥得到羧基化炭黑;

[0060]

步骤3:取羧基化炭黑加入10%二环己基碳二亚胺作为缩合剂,加入乙二胺(二环己基碳二亚胺与乙二胺的质量比为1:20)在120℃反应24小时,用无水乙醇清洗多余产物,过滤后干燥,得到氨基改性碳黑;

[0061]

步骤4:将氨基改性炭黑加入n-甲基吡咯烷酮(氨基改性炭黑与nmp的质量比为2:9),使用高压均质机,在150mpa-80mpa压力下循环4遍,得到锂离子电池导电剂。

[0062]

导电剂的外观参见图2所示,导电剂外观有镜面光泽,粘度低,说明产品流动性好,

粒径小,加工性能好。

[0063]

实施例2

[0064]

本实施例中,步骤1氧化气体为氮气:二氧化碳=8:2体积的混合气体,其余实验条件同实施例1。

[0065]

实施例3

[0066]

本实施例中,步骤2氧化性酸为硝酸:盐酸=1:3体积比的混合酸,其余实验条件同实施例1。

[0067]

实施例4

[0068]

本实施例中,步骤2氧化性酸为硫酸:盐酸=3:1体积比的混合酸,其余实验条件同实施例1。

[0069]

实施例5

[0070]

本实施例中,步骤3乙二胺换为十八胺,其余实验条件同实施例1。

[0071]

实施例6

[0072]

本实施例中,步骤4高压均质分散更换为砂磨机分散,转速650rpm,线速度20m/s,时间6小时,其余实验条件同实施例1。

[0073]

实施例7

[0074]

本实施例中,步骤4高压均质分散更换为锥体磨分散,锥体磨转速1000rpm,线束度20m/s,时间6小时,其余实验条件同实施例1。

[0075]

实施例8

[0076]

本实施例中,步骤4中加入0.05%聚乙烯吡咯烷酮作为分散剂后采用高压均质分散,其余实验条件同实施例1。

[0077]

实施例9

[0078]

上述方案中,步骤4加入0.05%聚乙烯吡咯烷酮作为分散剂,去离子水作为溶剂,炭黑、聚乙烯吡咯烷酮和水的质量比为:20:0.05:79.95。

[0079]

实施例11

[0080]

本实施例中,纳米炭黑更换为碳纳米管,其余实验条件同实施例1。

[0081]

实施例12

[0082]

本实施例中,纳米炭黑更换为科琴黑,其余实验条件同实施例1。

[0083]

对比例1

[0084]

将导电纳米炭黑与n-甲基吡咯烷酮混合,加入0.05%聚乙烯吡咯烷酮作为分散剂,炭黑、聚乙烯吡咯烷酮、nmp的质量比为20:0.05:79.95。

[0085]

使用高压均质机,在150mpa-80mpa压力下循环4遍,得到纳米导电剂。

[0086]

纳米导电剂的外观如图1所示,纳米导电剂外观粘稠,无光泽,说明产品流动性差,粒径大。

[0087]

性能测试

[0088]

分别将对比例1制备的导电剂与实施例1制备的导电剂、与正极磷酸铁锂(lfp)、粘结剂pvdf、n-甲基吡咯烷酮,按照lfp:导电剂:pvdf:nmp=100:2:2.5:83的比例投料,在双行星搅拌中混合得到正极浆料,将正极浆料涂布在铝箔上得到锂电池正极集流体,采用该正极集流体与金属锂组成扣式电池,电解液为1m lipf6 ec:dmc:emc(1:1:1),使用电化学

工作站测试电池阻抗,结果如表1所示。

[0089]

表1

[0090][0091]

从表1中可以看出,实施例1中的fe含量显著低于对比例1,炭黑纯度高,锂离子电池自放电下降,实施例1的分散液粘度远小于对比例1,加工性能更好,锂离子电池正极合浆固含量提高。

[0092]

参见图3所示,对比例1和实例1制备导电剂添加在锂离子电池正极材料中,进行扣电eis测试数据,可以看到实施例1与对比例1相比,具有更低的阻抗,导电性更好。

[0093]

以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1