一种继电器接触系统部件的自动焊接机的制作方法

1.本技术涉及继电器生产设备领域,尤其是涉及一种继电器接触系统部件的自动焊接机。

背景技术:

2.电磁继电器主要由接触系统、电磁系统、反力装置及防护装置组成,接触系统作为电磁继电器的主要部件之一,接触系统包括基座组件和衔铁组件两部分。

3.现有的接触系统在组装过程中由两道工序组成,先将连接片压入基座,再将衔铁组件的动簧片与基座组件中的连接片通过导线焊接构成接触系统。

4.现有的导线与动簧片以及连接片焊接通常人工焊接或者分步通过焊接设备进行焊接,因此存在焊接效率低的缺陷。

技术实现要素:

5.为了提高导线与动簧片以及连接片焊接的效率,本技术提供一种继电器接触系统部件的自动焊接机。

6.本技术提供的一种继电器接触系统部件的自动焊接机采用如下的技术方案:包括机台,上线装置,所述上线装置包括线架和整线器,所述线架用于放置多个导线筒且同时将多个导线筒中的导线引导至整线器进行直线度整理;剥线装置,所述剥线装置包括剥线机构和拉线机构,所述剥线机构将整线器整理的多个导线通过剥线刀夹持配合拉线机构拉动剥皮切割;料带放置架,所述料带放置架安装在机台上,所述料带放置架用于放置连接片料带和动簧片料带,所述连接片料带和动簧片料带位于料带放置架的两侧;送线装置,所述送线装置安装在剥线装置和料带放置架之间的机台上,所述送线装置包括送线夹持机构和送线驱动机构所述送线夹持机构连接在送线驱动机构上,所述送线夹持机构用于将剥线装置处理的导线夹持,并且通过送线驱动机构驱动送线夹持机构夹持的导线移动至料带放置架上方;放线装置,所述放线装置用于将送至料带放置架上方的导线夹持转移至连接片料带和动簧片料带之间且使导线两端与连接片和动簧片接触;焊接装置,所述焊接装置安装在机台上,所述焊接装置用于对焊接工位处的连接片料带和动簧片料带之间的导线连接处进行焊接;料带推送装置,所述料带推送装置配合焊接装置间歇推送料带移动。

7.通过采用上述技术方案,上线装置将导线筒的导线引导至整线器进行直线度整理,整理后的导线通过剥线机构中的剥线刀以及配合拉线机构进行导线剥皮切割,然后在通过送线机构中的送线夹持机构将导线夹持,通过送线驱动机构驱动送线夹持机构将导线转移至料带放置架的上方,放线装置将转移至料带放置架上方的导线夹持转移放置在连接

片料带和动簧片料带之间,通过焊接装置将导线两端焊接在连接片料带和动簧片料带之间,并且配合料带推送装置将焊接好的料带向前推送,依次重复上述的动作,从而完成连接片以及动簧片与导线的焊接,从而提高导线与动簧片以及连接片焊接的效率。

8.优选的,所述线架包括架体和设置在架体上的多个线筒放置座,位于线筒放置座上方的所述架体竖直间隔固定设置有多个竖向安装板,每个所述竖向安装板两侧分别对应下方的线筒放置座固定设置有第一线孔座,所述架体上方间隔设置有多个对应第一线孔座的第二线孔座,所述第二线孔座朝向整线器方向;所述线架和整线器之间设置有理线架,所述理线架对应第二线孔座设置有多个第三线孔座。

9.所述整线器包括整线架、横向整线机构以及纵向整线机构,所述横向整线机构和纵向整线机构沿长度方向依次设置在整线架(231)上,所述横向整线机构包括多个横向导线轮、多个横向压线轮以及用于调节横向压线轮与横向导线轮之间距离的横向调节组件;多个所述横向导向轮水平间隔转动连接在整线架(231)上,所述横向调节组件包括第一调节块、第一安装板、第一导向块以及第一调节杆,所述第一调节块沿整线架(231)长度方向水平设置,多个所述横向压线轮水平间隔转动连接在第一调节块上,且多个所述横向压线轮位于多个横向导线轮上方,且横向导线轮和横向压线轮错位设置,所述第一导向块竖直固定设置在第一安装板侧壁,所述第一调节块远离横向压线轮的侧壁竖直开设有第一导向槽,所述第一调节块通过第一导向槽与第一导向块滑移连接,所述第一调节杆竖直螺纹连接在第一安装板上,且第一调节块与第一调节杆转动连接;所述纵向整线机构包括多个纵向导线轮、多个纵向压线轮以及用于调节纵向导线轮与纵向压线轮之间距离的纵向调节组件;多个所述纵向导向轮竖直间隔转动连接在整线架(231)上,所述纵向调节组件包括第二调节块、第二安装板、第二导向块以及第二调节杆,所述第二调节块沿整线架(231)长度方向水平设置,多个所述纵向压线轮竖直间隔转动连接在第二调节块上表面,且多个所述纵向压线轮位于多个纵向导线轮一侧,且纵向导线轮和纵向压线轮错位设置,所述第二导向块水平固定设置在第二安装板上表面,所述第二调节块远离纵向压线轮的侧壁水平开设有第二导向槽,所述第二调节块通过第二导向槽与第二导向块滑移连接,所述第二调节杆水平螺纹连接在第二安装板上,且第二调节块与第二调节杆转动连接。

10.通过采用上述技术方案,导线筒放置在线筒放置座上,通过第一线孔座和第二线孔座将导线引导至理线架上,通过理线架集中将多个导线进行梳理引导至整线器,经过线架和理线架对多根导线进行梳理后集中通过整线器中的横向整线机构以及纵向整线机构进行横向和纵向的整理,从而提高导线的直线度。

11.优选的,所述上线装置还包括进线拉线机构,所述进线拉线机构包括拉线安装座、过线孔板、拉线孔座,拉线导向块、拉线气缸以及第一夹线气缸,所述拉线安装座安装在整线器和理线架之间的机台上,所述过线孔板竖直安装在靠近理线架的拉线安装座上,所述拉线气缸的缸体固定在拉线安装座上,所述拉线气缸的伸缩轴固定在拉线孔座上,所述第一夹线气缸安装在拉线孔座上,且所述第一夹线气缸通过夹板与拉线孔座的过线孔间歇配合夹持导线,所述拉线导向块向整线器方向固定设置,所述拉线孔座通过滑座与拉线导向块滑移连接,所述拉线气缸位于拉线孔座和过线孔板之间,且拉线气缸与拉线导向块平行设置。

12.通过采用上述技术方案,通过过线孔板将导线进一步集中,方便穿过拉线孔座,通过第一夹线气缸和拉线气缸的间歇配合,将导线推动引导至整线器。

13.优选的,所述剥线机构还包括切割刀以及剥线驱动组件,所述剥线刀包括上剥线刀和下剥线刀,所述上剥线刀和下剥线刀上下相对设置,所述上剥线刀和下剥线刀上开设有相对应的剥线刀槽,所述上剥线刀和下剥线刀均设置两个,两个所述上剥线刀和下剥线刀竖直间隔设置;所述切割刀包括上切刀和下切刀,所述上切刀和下切刀上下竖直相对设置,且所述上切刀位于两个上剥线刀之间,所述下切刀位于两个下剥线刀之间;所述剥线驱动组件包括剥线安装架、剥线驱动电机、剥线丝杆以及剥线移动座,所述剥线安装架竖直安装在机台上,所述剥线驱动电机安装在剥线安装架上端,所述剥线丝杆竖直转动连接在剥线安装架上,且剥线丝杆由中间位置向两端反螺纹设置,且剥线驱动电机的输出轴与剥线丝杆一端同轴固定连接,所述剥线移动座设置两个,两个所述剥线移动座竖直滑移连接在剥线安装架上且同时与剥线丝杆螺纹连接,所述上剥线刀和上切割刀以及下剥线刀和下切割刀分别安装在两个剥线移动座上;所述拉线机构包括第一拉线机构和上线拉线机构,所述第一拉线机构和上线拉线机构位于剥线刀两侧;所述第一拉线机构包括拉线安装架、拉线移动座、拉线丝杆、拉线电机以及用于夹持导线的夹持组件,所述拉线安装架水平安装在机台上,所述拉线移动座滑移连接在拉线安装架上,所述拉线丝杆水平转动连接在拉线安装架上且与拉线移动座螺纹连接,所述夹持组件安装在拉线移动座上,所述拉线电机驱动拉线丝杆转动,以使夹持组件靠近或者远离剥线机构;所述夹持组件包括第一夹爪气缸、第一上夹块和第一下夹块,所述第一夹爪气缸的缸体固定安装在拉线移动座上,所述第一上夹块和第一下夹块分别安装在第一夹爪气缸的两个夹爪上;所述上线拉线机构包括上线安装架、上线电机、上线移动座,上线丝杆、上线孔座以及第二夹线气缸,所述上线安装架水平安装在机台上,所述上线移动座水平滑移连接在上线安装架上,所述上线丝杆转动连接在上线安装架上,且与上线移动座螺纹连接,所述上线孔座固定安装在上线移动座上,所述第二夹线气缸安装在上线孔座上,且所述第二夹线气缸通过夹板与上线孔座的过线孔间歇配合夹持导线,所述上线电机驱动上线丝杆转动,以使上线孔座靠近或者远离剥线机构。

14.通过采用上述技术方案,上线拉线机构的上线孔座与第二夹线气缸配合夹持导线,通过上线电机驱动上线孔座将导线推送至剥线机构处,第一拉线机构中的夹持组件通过拉线电机驱动靠近剥线机构,同时通过夹持组件将导线端部进行夹持,同时剥线机构中的剥线驱动组件驱动上切割刀和下切割刀靠近将导线切断,同时位于切割刀两侧的上剥线刀和下剥线刀靠近夹持在导线两侧,此时,上线电机驱动上线孔座将导线向远离剥线机构方向移动,拉线电机驱动夹持组件向远离剥线机构方向移动,在上线孔座和夹持组件带动导线移动过程中,上剥线刀和下剥线刀配合将导线端部的外皮剥掉,从而自动完成导线端部外皮的清理。

15.优选的,所述送线夹持机构包括第二夹爪气缸、第二上夹块和第二下夹块,所述第

二上夹块和第二下夹块相对设置且分别安装在第二夹爪气缸的两个夹爪上;所述送线驱动机构包括送线安装架、纵向驱动组件、竖向驱动组件以及横向驱动组件,所述送线安装架安装在剥线装置和焊接装置之间一侧的机台上;所述纵向驱动组件包括纵向驱动电机、纵向导向架、纵向丝杆以及纵向移动座,所述纵向导向架水平安装在送线安装架上,所述纵向丝杆水平转动连接在纵向导向架,所述纵向移动座滑移连接在纵向导向架且与纵向丝杆螺纹连接,所述纵向驱动电机驱动丝杆转动;所述竖向驱动组件包括竖向气缸和竖向安装座,所述竖向气缸竖直安装在纵向移动座上,所述竖向安装座固定安装在竖向气缸的伸缩轴上;所述横向驱动组件包括横向气缸和横向安装座,所述横向气缸水平安装在竖向安装座的侧壁,所述横向安装座安装在横向气缸的伸缩轴上,所述第二夹爪气缸的缸体固定在横向安装座的侧壁上。

16.通过采用上述技术方案,送线驱动机构中的横向驱动组件驱动第二夹持气缸靠近剥线装置将剥线处理的导线夹持,通过纵向驱动组件、竖向驱动组件以及横向驱动组件配合将导线转移至料带放置架的上方。

17.优选的,所述料带放置架包括底板,所述底板两侧竖直间隔安装有多个竖板,两个竖板上水平安装有导料板,两个所述导料板的相对侧壁沿长度方向开设有供料带移动的导料槽。

18.通过采用上述技术方案,两个导料板上的导料槽供连接片料带和动簧片料带导向移动,从而提高连接片料带和动簧片料带移动的稳定性。

19.优选的,所述放线装置包括推动气缸、连接座、第三夹爪气缸、第三上夹块和第三下夹块,所述推动气缸竖直安装在料带放置架上,所述第三夹爪气缸水平设置且位于推动气缸上方,所述连接座固定安装在推动气缸的伸缩轴上,所述第三夹爪气缸固定安装在连接座上,所述第三上夹块和第三下夹块相对设置且分别固定设置在第三夹爪气缸的两个夹爪上,所述第三上夹块和第三下夹块开设有让位口,所述让位口供第二上夹块和第二下夹块插入。

20.通过采用上述技术方案,推动气缸驱动第三夹爪气缸上移至夹料工位,此时,第二上夹块和第二下夹块处于第三上夹块和第三下夹块之间的让位口中,通过第二夹爪气缸和第三夹爪气缸的配合,将夹持组件中的导线转移至第三夹爪气缸上,再通过推动气缸驱动第三夹爪气缸将导线下移至连接片料带和动簧片料之间的待焊接工位处。

21.优选的,所述料带放置架上设置有用于压紧焊接处两侧料带的两个定位压紧机构,所述放线装置处于焊接工位时,所述第三上夹块和第三下夹块位于两个第三定位压紧机构之间;所述定位压紧机构包括压紧气缸和定位压板,所述压紧气缸竖直安装在竖板侧壁,所述定位压板水平设置,所述定位压板下表面一侧与压紧气缸的伸缩轴固定,所述定位压板一端向下延伸有抵压在料带上的压块。

22.通过采用上述技术方案,通过压紧气缸驱动定位压板将焊接工位处的料带压紧,从而提高料带焊接的稳定性,进而提高料带与导线焊接的精度。

23.优选的,所述料带推送装置包括推杆以及驱动推杆带动料带在料带放置架上间歇

移动的料带驱动机构,所述料带驱动机构包括固定座、上推气缸、水平气缸以及推料座,所述固定座固定安装在料带放置架上且位于料带下方,所述上推气缸的缸体安装在固定座上,所述水平气缸的缸体与上推气缸的伸缩轴固定连接,所述推料座与水平气缸的伸缩轴固定连接,所述推杆竖直设置,所述导料板沿料带移动方向开设有长条让位孔,所述推杆对应长条让位孔设置。

24.通过采用上述技术方案,上推气缸推动水平气缸向上移动,从而使推料座上的推杆向上移动穿过料带间隙,通过水平气缸驱动推杆水平移动,从而推动料带沿着导料槽移动。

25.优选的,所述料带放置座上设置有用于检测导线焊接质量的焊接检测装置;所述焊接检测装置包括料带压紧机构、点线检查机构以及检测机构,所述料带压紧机构包括压料气缸和压料板,所述压料气缸的缸体竖直固定在竖板侧壁,所述压料板水平设置,所述压料板一侧延伸至压料气缸的上方且压料气缸的伸缩轴与压料板固定设置,所述压料板下表面两侧对应料带位置向下凸起设置;所述点线检查机构包括竖架、检查气缸、针座以及顶针,所述竖架安装在靠近料带放置架的机台上,所述检查气缸安装在竖架一侧,所述顶针设置多个,多个所述顶针竖直间隔安装在针座上且向下延伸出针座,所述压料板对应导线位置设置有让位缺口,所述顶针通过让位缺口与导线对应,所述针座与检查气缸的伸缩轴连接,以推动针座带动顶针下压导线;所述检测机构包括检测支架和ccd检测器,所述检测支架安装在机台上,ccd检测器安装在检测支架上,且ccd检测器位于料带放置架上方出料一侧,并且靠近点线检查机构。

26.通过采用上述技术方案,通过压料气缸驱动压料板压紧两侧的连接片料带和动簧片料带,通过检查气缸驱动针座下移,使针座上的顶针抵压在导线上,检查导线是否稳定的焊接在料带上,通过料带推送装置将料带推送至ccd检测器下方检测导线是否焊接在连接片和动簧片上。

27.综上所述,本技术包括以下至少一种有益技术效果:1.上线装置将导线筒的导线引导至整线器进行直线度整理,整理后的导线通过剥线机构中的剥线刀以及配合拉线机构进行导线剥皮切割,然后在通过送线机构中的送线夹持机构将导线夹持,通过送线驱动机构驱动送线夹持机构将导线转移至料带放置架的上方,放线装置将转移至料带放置架上方的导线夹持转移放置在连接片料带和动簧片料带之间,通过焊接装置将导线两端焊接在连接片料带和动簧片料带之间,并且配合料带推送装置将焊接好的料带向前推送,依次重复上述的动作,从而完成连接片以及动簧片与导线的焊接,从而提高导线与动簧片以及连接片焊接的效率;2.上线拉线机构的上线孔座与第二夹线气缸配合夹持导线,通过上线电机驱动上线孔座将导线推送至剥线机构处,第一拉线机构中的夹持组件通过拉线电机驱动靠近剥线机构,同时通过夹持组件将导线端部进行夹持,同时剥线机构中的剥线驱动组件驱动上切割刀和下切割刀靠近将导线切断,同时位于切割刀两侧的上剥线刀和下剥线刀靠近夹持在导线两侧,此时,上线电机驱动上线孔座将导线向远离剥线机构方向移动,拉线电机驱动夹持组件向远离剥线机构方向移动,在上线孔座和夹持组件带动导线移动过程中,上剥线刀

和下剥线刀配合将导线端部的外皮剥掉,从而自动完成导线端部外皮的清理;3.通过压料气缸驱动压料板压紧两侧的连接片料带和动簧片料带,通过检查气缸驱动针座下移,使针座上的顶针抵压在导线上,检查导线是否稳定的焊接在料带上,通过料带推送装置将料带推送至ccd检测器下方检测导线是否焊接在连接片和动簧片上。

附图说明

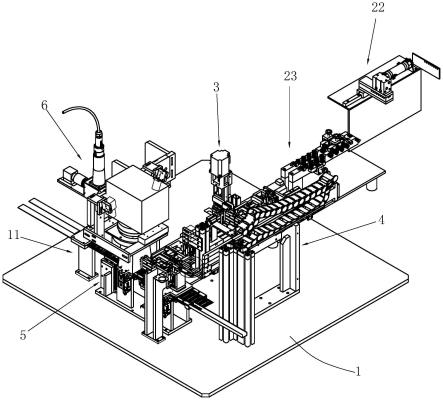

28.图1是本技术实施例中自动焊接机的整体结构示意图。

29.图2是本技术实施例中自动焊接机的部分结构示意图。

30.图3是本技术实施例中线架的整体结构示意图。

31.图4是本技术实施例中进线拉线机构的结构示意图。

32.图5是本技术实施例中整线器的结构示意图。

33.图6是本技术实施例中剥线装置的整体结构示意图。

34.图7是本技术实施例中剥线机构以及上线拉线机构的结构示意图。

35.图8是本技术实施例中送线装置的结构示意图。

36.图9是本技术实施例中料带放置架、放线装置以及料带推送装置的安装结构示意图。

37.图10是本技术实施例中料带放置架、放线装置以及焊接检测装置的安装结构示意图。

38.图11是图9中a处的放大图。

39.图12是本技术实施例中点线检查机构的安装结构示意图。

40.图13是本技术实施例中焊接装置的安装结构示意图。

41.附图标记说明:1、机台;11、料带放置架;111、底板;112、竖板;113、导料板;114、导料槽;115、长条让位孔;2、上线装置;21、线架;211、架体;212、线筒放置座;213、竖向安装板;214、第一线孔座;215、第二线孔座;22、进线拉线机构;221、拉线安装座;222、过线孔板;223、拉线孔座;224、拉线导向块;225、拉线气缸;226、第一夹线气缸;227、滑块;23、整线器;231、整线架;232、横向整线机构;2321、横向导线轮;2322、横向压线轮;2323、第一调节块;2324、第一安装板;2325、第一导向块;2326、第一调节杆;2327、第一导向槽;233、纵向整线机构;2331、纵向导线轮;2332、纵向压线轮;2333、第二调节块;2334、第二安装板;2335、第二导向块;2336、第二调节杆;2337、第二导向槽;234、进线孔座;235、出线孔座;24、理线架;241、竖杆;242、第三线孔座;3、剥线装置;31、剥线机构;311、剥线刀;3111、上剥线刀;3112、下剥线刀;3113、剥线刀槽;312、切割刀;3121、上切刀;3122、下切刀;313、剥线刀槽;314、剥线驱动组件;3141、剥线安装架;3142、剥线驱动电机;3143、剥线丝杆;3144、剥线移动座;3145、限位板;3146、延伸安装臂;315、废料收集盒;32、拉线机构;321、第一拉线机构;3211、拉线安装架;3212、拉线移动座;3213、拉线丝杆;3214、拉线电机;3215、第一夹爪气缸;3216、第一上夹块;3217、第一下夹块;3218、第一夹线槽;322、上线拉线机构;3221、上线安装架;3222、上线电机;3223、上线移动座;3224、上线丝杆;3225、上线孔座;3226、第二夹线气缸;4、送线装置;41、送线夹持机构;411、第二夹爪气缸;412、第二上夹块;413、第二下夹块;414、第二夹线槽;42、送线驱动机构;421、送线安装架;422、纵向驱动组件;4221、纵向驱动电机;4222、

纵向导向架;4223、纵向丝杆;4224、纵向移动座;423、竖向驱动组件;4231、竖向气缸;4232、竖向安装座;424、横向驱动组件;4241、横向气缸;4242、横向安装座;5、放线装置;51、推动气缸;52、连接座;53、第三夹爪气缸;54、第三上夹块;541、上连接块;542、上导向块;543、调节槽;55、第三下夹块;551、下连接块;552、第三夹线槽;56、让位口;6、焊接装置;61、定位压紧机构;611、压紧气缸;612、定位压板;613、压块;62、焊接支架;63、激光焊接头;64、ccd焊接定位器;7、料带推送装置;71、推杆;72、料带驱动机构;721、固定座;722、上推气缸;723、水平气缸;724、推料座;8、焊接检测装置;81、料带压紧机构;811、压料气缸;812、压料板;8121、让位缺口;82、点线检查机构;821、竖架;822、检查气缸;823、针座;824、顶针;83、检测机构;831、检测支架;832、ccd检测器。

具体实施方式

42.以下结合附图1-13对本技术作进一步详细说明。

43.本技术实施例公开一种继电器接触系统部件的自动焊接机。参照图1和图2,自动焊接机包括机台1、上线装置2、剥线装置3、送线装置4、放线装置5以及焊接装置6,上线装置2包括线架21、进线拉线机构22以及整线器23,线架21用于放置多个导线筒且同时将多个导线筒中的导线集中引导至整线器23进行直线度整理。进线拉线机构22安装在线架21和整线器23之间,用于将线架21的导线推送至整线器23。剥线装置3用于对导线端部进行剥皮切割处理。机台1上安装有料带放置架11,料带放置架11用于放置连接片料带和动簧片料带,连接片料带和动簧片料带位于料带放置架11的两侧。送线装置4安装在剥线装置3和料带放置架11之间的机台1上,用于将剥线装置3处理好的导线夹持转移至料带放置架11上方。放线装置5用于将处于料带放置架11上方的导线夹持放置在连接片料带和动簧片料带之间的焊接工位处。焊接装置6用于将处于焊接工位处的导线两端焊接在连接片料带和动簧片料带之间的连接片和动簧片上。料带放置架11上设置有料带推送装置7,料带推送装置7用于将焊接好的料带向前推送。

44.导线与连接片和动簧片的焊接过程:通过上线装置2将多根导线整理后引导至剥线机构31处,通过剥线装置3将导线端部进行剥线以及切割处理,然后再通过送线装置4将导线夹持转移至料带放置架11的上方,放线装置5将转移至料带放置架11上方的导线夹持转移放置在连接片料带和动簧片料带之间,通过焊接装置6将导线两端焊接在连接片料带和动簧片料带之间,并且配合料带推送装置7将焊接好的料带向前推送,通过plc控制器控制上述动作依次重复完成,从而自动实现将导线焊接在连接片和动簧片之间。

45.参照图3,具体的,线架21包括架体211和设置在架体211上的多个线筒放置座212,位于线筒放置座212上方的架体211竖直间隔固定设置有多个竖向安装板213,每个竖向安装板213两侧分别对应下方的线筒放置座212位置固定设置有第一线孔座214,架体211上方间隔设置有多个对应第一线孔座214的第二线孔座215,第二线孔座215朝向整线器23方向。线架21和整线器23之间放置有理线架24,理线架24上竖直间隔设置有多个竖杆241,竖杆241上固定设置有多个对应第二线孔座215的第三线孔座242。

46.参照图4,进线拉线机构22包括拉线安装座221、过线孔板222、拉线孔座223、拉线导向块224、拉线气缸225以及第一夹线气缸226,拉线安装座221安装在整线器23和理线架24之间的机台1上,过线孔板222竖直固定安装在靠近理线架24的拉线安装座221上。拉线导

向块224水平固定设置在拉线安装座221上,且拉线导向块224向整线器23方向固定设置。拉线孔座223通过滑块227与拉线导向块224滑移连接,且拉线孔座223的过线孔与过线孔板222的过线孔相对应。拉线气缸225水平设置在过线孔板222和过线孔座之间的一侧,且拉线气缸225的缸体固定在靠近过线孔板222的拉线安装座221上,拉线气缸225的伸缩轴固定在拉线孔座223侧壁,且拉线气缸225与拉线导向块224平行设置。第一夹线气缸226安装在拉线孔座223上,且第一夹线气缸226通过夹板与拉线孔座223的过线孔配合夹持导线。通过过线孔板222将多根导线进一步集中,方便穿过拉线孔座223,第一夹线气缸226通过夹板将导线夹持固定在拉线孔座223上,通过拉线气缸225推动导线向整线器23方向移动,然后第一夹线气缸226使夹板脱离夹持状态,第一夹线气缸226带动过线孔座移动到初始位置,从而往复推送导线进线。

47.参照图5,整线器23包括整线架231、横向整线机构232以及纵向整线机构233,横向整线机构232和纵向整线机构233沿长度方向依次设置在整线架231上。横向整线机构232包括多个横向导线轮2321、多个横向压线轮2322以及用于调节横向压线轮2322与横向导线轮2321之间距离的横向调节组件。多个横向导向轮水平间隔转动连接在整线架231上,横向调节组件包括第一调节块2323、第一安装板2324、第一导向块2325以及第一调节杆2326,第一调节块2323沿整线架231长度方向水平设置,多个横向压线轮2322水平间隔转动连接在第一调节块2323上,且多个横向压线轮2322位于多个横向导线轮2321上方,且横向导线轮2321和横向压线轮2322错位设置,第一导向块2325竖直固定设置在第一安装板2324侧壁,第一调节块2323远离横向压线轮2322的侧壁竖直开设有第一导向槽2327,第一调节块2323通过第一导向槽2327与第一导向块2325滑移连接,第一调节杆2326竖直螺纹连接在第一安装板2324上,且第一调节块2323与第一调节杆2326转动连接。

48.纵向整线机构233包括多个纵向导线轮2331、多个纵向压线轮2332以及用于调节纵向导线轮2331与纵向压线轮2332之间距离的纵向调节组件;多个纵向导线轮2331竖直间隔转动连接在整线架231上,纵向调节组件包括第二调节块2333、第二安装板2334、第二导向块2335以及第二调节杆2336,第二调节块2333沿整线架231长度方向水平设置,多个纵向压线轮2332竖直间隔转动连接在第二调节块2333上表面,且多个纵向压线轮2332位于多个纵向导线轮2331一侧,且纵向导线轮2331和纵向压线轮2332错位设置,第二导向块2335水平固定设置在第二安装板2334上表面,第二调节块2333远离纵向压线轮2332的侧壁水平开设有第二导向槽2337,第二调节块2333通过第二导向槽2337与第二导向块2335滑移连接,第二调节杆2336水平螺纹连接在第二安装板2334上,且第二调节块2333与第二调节杆2336转动连接。

49.整线架231的进线侧对应横向导线轮2321和横向压线轮2322之间位置间隔固定设置有两个进线孔座234。整线架231的出线侧对应纵向导线轮2331和纵向压线轮2332之间位置固定设置有出线孔座235,本实施例中的整线器23设置两个,两个整线器23间隔设置。导线筒放置在线筒放置座212上,通过第一线孔座214和第二线孔座215将导线引导至理线架24上,通过理线架24集中将多个导线进行梳理引导至整线器23,经过线架21和理线架24对多根导线进行梳理后集中通过整线器23中的横向整线机构232以及纵向整线机构233进行横向和纵向的整理,从而提高导线的直线度。

50.参照图6和图7,剥线装置3包括剥线机构31和拉线机构32。具体的,剥线机构31包

括剥线刀311、切割刀312以及剥线驱动组件314,剥线刀311包括上剥线刀3111和下剥线刀3112,上剥线刀3111和下剥线刀3112上下相对设置,上剥线刀3111和下剥线刀3112上开设有相对应的剥线刀槽313。上剥线刀3111和下剥线刀3112均设置两个,两个上剥线刀3111和下剥线刀3112竖直间隔设置。切割刀312包括上切刀3121和下切刀3122,上切刀3121和下切刀3122上下竖直相对设置,且上切刀3121位于两个上剥线刀3111之间,下切刀3122位于两个下剥线刀3112之间。剥线驱动组件314包括剥线安装架3141、剥线驱动电机3142、剥线丝杆3143以及剥线移动座3144,剥线安装架3141竖直安装在机台1上,剥线驱动电机3142安装在剥线安装架3141上端,剥线丝杆3143竖直转动连接在剥线安装架3141上,且剥线丝杆3143由中间位置向两端反螺纹设置,且剥线驱动电机3142的输出轴与剥线丝杆3143一端同轴固定连接,剥线移动座3144设置两个,剥线安装架3141两侧竖直间隔设置有两个限位板3145,剥线丝杆3143位于两个限位板3145之间。两个剥线移动座3144竖直滑移连接在两个限位板3145之间上且同时与剥线丝杆3143螺纹连接。两个剥线移动座3144侧壁均水平固定设置有延伸出剥线安装架3141外侧的延伸安装臂3146。上剥线刀3111和上切割刀312以及下剥线刀3112和下切割刀312分别安装在两个延伸安装臂3146上。位于剥线刀311下方的机台1上放置有上部开口的废料收集盒315。

51.拉线机构32包括第一拉线机构321和上线拉线机构322,剥线机构31位于第一拉线机构321和上线拉线机构322之间。第一拉线机构321包括拉线安装架3211、拉线移动座3212、拉线丝杆3213、拉线电机3214以及用于夹持导线的夹持组件,拉线安装架3211水平安装在机台1上,拉线移动座3212通过两侧的导向槽滑移连接在拉线安装架3211上。拉线丝杆3213水平转动连接在拉线安装架3211上且与拉线移动座3212螺纹连接,夹持组件安装在拉线移动座3212上,拉线电机3214驱动拉线丝杆3213转动,以使夹持组件靠近或者远离剥线机构31。夹持组件包括第一夹爪气缸3215、第一上夹块3216和第一下夹块3217,第一夹爪气缸3215的缸体固定安装在拉线移动座3212上,第一上夹块3216和第一下夹块3217分别安装在第一夹爪气缸3215的两个夹爪上。第一下夹块3217间隔开设有多个第一夹线槽3218。

52.上线拉线机构322包括上线安装架3221、上线电机3222、上线移动座3223,上线丝杆3224、上线孔座3225以及第二夹线气缸3226,上线安装架3221水平安装在机台1上,上线移动座3223通过两侧的导向槽滑移连接在上线安装架3221上。上线丝杆3224转动连接在上线安装架3221上,且与上线移动座3223螺纹连接,上线孔座3225固定安装在上线移动座3223上,第二夹线气缸3226安装在上线孔座3225上,且第二夹线气缸3226通过夹板与上线孔座3225的过线孔间歇配合夹持导线,上线电机3222驱动上线丝杆3224转动,以使上线孔座3225靠近或者远离剥线机构31。

53.导线剥线的工作过程:上线拉线机构322的上线孔座3225与第二夹线气缸3226配合夹持导线,通过上线电机3222驱动上线孔座3225将导线推送至剥线机构31处,第一拉线机构321中的夹持组件通过拉线电机3214驱动靠近剥线机构31,同时通过夹持组件将导线端部进行夹持,剥线机构31中的剥线驱动组件314驱动上切割刀312和下切割刀312靠近将导线切断,同时位于切割刀312两侧的上剥线刀3111和下剥线刀3112靠近夹持在导线两侧,此时,上线电机3222驱动上线孔座3225将导线向远离剥线机构31方向移动,拉线电机3214驱动夹持组件向远离剥线机构31方向移动,在上线孔座3225和夹持组件带动导线移动过程中,上剥线刀3111和下剥线刀3112配合将导线端部的外皮剥掉,从而自动完成导线端部外

皮的清理。

54.参照图8,送线装置4包括送线夹持机构41和送线驱动机构42,送线夹持机构41连接在送线驱动机构42上,送线夹持机构41用于将剥线装置3处理的导线夹持,并且通过送线驱动机构42驱动送线夹持机构41夹持的导线移动至料带放置架11上方。具体的,送线夹持机构41包括第二夹爪气缸411、第二上夹块412和第二下夹块413,第二上夹块412和第二下夹块413相对设置且分别安装在第二夹爪气缸411的两个夹爪上,第二下夹块413上间隔设置有多个第二夹线槽414。

55.送线驱动机构42包括送线安装架421、纵向驱动组件422、竖向驱动组件423以及横向驱动组件424,送线安装架421安装在剥线装置3和焊接装置6之间一侧的机台1上。纵向驱动组件422包括纵向驱动电机4221、纵向导向架4222、纵向丝杆4223以及纵向移动座4224,纵向导向架4222水平安装在送线安装架421上,纵向丝杆4223水平转动连接在纵向导向架4222,纵向移动座4224滑移连接在纵向导向架4222且与纵向丝杆4223螺纹连接,纵向驱动电机4221驱动丝杆转动。竖向驱动组件423包括竖向气缸4231和竖向安装座4232,竖向气缸4231竖直安装在纵向移动座4224上,竖向安装座4232固定安装在竖向气缸4231的伸缩轴上;横向驱动组件424包括横向气缸4241和横向安装座4242,横向气缸4241水平安装在竖向安装座4232的侧壁,横向安装座4242安装在横向气缸4241的伸缩轴上,第二夹爪气缸411的缸体固定在横向安装座4242的侧壁上。送线驱动机构42中的横向驱动组件424驱动第二夹持气缸靠近剥线装置3将剥线处理的导线夹持,通过纵向驱动组件422、竖向驱动组件423以及横向驱动组件424配合将导线转移至料带放置架11的上方。

56.参照图9,料带放置架11包括底板111,底板111水平固定安装在机台1上,底板111两侧竖直间隔安装有多个竖板112,相对的竖板112上均水平安装有导料板113,两个导料板113的相对侧壁沿长度方向开设有供料带移动导向的导料槽114。两个导料板113上的导料槽114供连接片料带和动簧片料带导向移动,从而提高连接片料带和动簧片料带移动的稳定性。

57.参照图9和图10,放线装置5安装在两个竖板112之间。具体的,放线装置5包括推动气缸51、连接座52、第三夹爪气缸53、第三上夹块54和第三下夹块55,推动气缸51竖直安装在其中一个竖板112的侧壁上,第三夹爪气缸53水平设置且位于推动气缸51上方,连接座52水平固定安装在推动气缸51的伸缩轴上,第三夹爪气缸53水平固定安装在连接座52上。

58.参照图9和图11,第三上夹块54和第三下夹块55相对设置且分别固定设置在第三夹爪气缸53的两个夹爪上。第三上夹块54和第三下夹块55均设置两个,第三夹爪气缸53的两个夹爪分别固定设置有上连接块541和下连接块551,上连接块541两侧侧壁均水平设置有上导向块542,第三上夹块54的侧壁开设有与上导向块542滑移连接的调节槽543,第三上夹块54通过螺丝与上导向块542固定连接。两个第三下夹块55固定设置在下连接块551上,且第三下夹块55上间隔开设有多个第三夹线槽552。两个第三上夹块54以及两个第三下夹块55形成让位口56,让位口56供第二上夹块412和第二下夹块413让位插入。推动气缸51驱动第三夹爪气缸53上移至夹料工位,此时,第二上夹块412和第二下夹块413处于第三上夹块54和第三下夹块55之间的让位口56中,通过第二夹爪气缸411和第三夹爪气缸53的配合,将夹持组件中的导线夹持转移至第三上夹块54和第三下夹块55之间,再通过推动气缸51驱动第三夹爪气缸53将导线下移至连接片料带和动簧片料之间的待焊接工位处。

59.进一步,料带放置架11上设置有用于压紧焊接处两侧料带的两个定位压紧机构61,放线装置5处于焊接工位时,第三上夹块54和第三下夹块55位于两个定位压紧机构61之间;具体的,定位压紧机构61包括压紧气缸611和定位压板612,压紧气缸611竖直安装在竖板112侧壁,定位压板612水平设置,定位压板612下表面一侧与压紧气缸611的伸缩轴固定,定位压板612一端向下延伸有抵压在料带上的压块613。压块613与第三上夹块54和第三下夹块55之间存在供焊接装置6进行焊接的间隙。通过压紧气缸611驱动定位压板612将焊接工位处的料带压紧,从而提高料带焊接的稳定性,进而提高料带与导线焊接的精度。

60.参照图9和图11,料带推送装置7包括推杆71以及驱动推杆71带动料带在料带放置架11上间歇移动的料带驱动机构72,料带驱动机构72包括固定座721、上推气缸722、水平气缸723以及推料座724,固定座721固定安装在料带放置架11上且位于料带下方,上推气缸722的缸体安装在固定座721上,水平气缸723的缸体与上推气缸722的伸缩轴固定连接,推料座724与水平气缸723的伸缩轴固定连接。推杆71竖直设置,且推杆71上端设置成尖端。导料板113沿料带移动方向开设有长条让位孔115,推杆71对应长条让位孔115设置。上推气缸722推动水平气缸723向上移动,从而使推料座724上的推杆71向上移动穿过料带间隙,通过水平气缸723驱动推杆71水平移动,从而推动料带沿着导料槽114移动。本实施例中料带推送装置7设置两个,两个料带推送装置7对应设置在料带放置架11两侧,对应设置在料带放置架11两侧的料带推送装置7为一组,本实施例中的料带推送装置7沿料带放置架11长度方向间隔设置两组。

61.参照图9和图10,料带放置座上设置有用于检测导线焊接质量的焊接检测装置8。具体的,焊接检测装置8包括料带压紧机构81、点线检查机构82以及检测机构83。料带压紧机构81包括压料气缸811和压料板812,压料气缸811的缸体竖直固定在竖板112侧壁,压料板812水平设置,压料板812一侧延伸至压料气缸811的上方且压料气缸811的伸缩轴与压料板812固定设置,压料板812下表面两侧对应料带位置向下凸起设置。

62.参照图9和图12,点线检查机构82包括竖架821、检查气缸822、针座823以及顶针824,竖架821安装在靠近料带放置架11的机台1上,检查气缸822安装在竖架821一侧,顶针824设置多个,多个顶针824竖直间隔安装在针座823上且向下延伸出针座823,压料板812对应导线位置设置有让位缺口8121,顶针824通过让位缺口8121与导线对应,针座823与检查气缸822的伸缩轴连接,以推动针座823带动顶针824下压导线。

63.参照图10,检测机构83包括检测支架831和ccd检测器832,检测支架831安装在机台1上,ccd检测器832安装在检测支架831上,且ccd检测器832位于料带放置架11上方出料一侧,并且靠近点线检查机构82。通过压料气缸811驱动压料板812压紧两侧的连接片料带和动簧片料带,通过检查气缸822驱动针座823下移,使针座823上的顶针824抵压在导线上,检查导线是否稳定的焊接在料带上,通过料带推送装置7将料带推送至ccd检测器832下方检测导线是否焊接在连接片和动簧片上。

64.参照图13,焊接装置6包括焊接支架62、激光焊接头63以及ccd焊接定位器64,焊接支架62安装在机台1上,激光焊接头63以及ccd焊接定位器64安装在焊接支架62上且朝向料带放置架11的焊接工位处,通过ccd焊接定位器64将采集到焊接工位处的导线端部与料带接触位置的信息给到激光焊接头63进行精确焊接。在其它实施例中激光焊接也可以更换成其它的焊接方式,比如电弧焊、气焊或者电阻焊等。

65.本技术实施例一种继电器接触系统部件的自动焊接机的实施原理为:上线装置2将导线筒的导线引导至整线器23进行直线度整理,整理后的导线通过剥线机构31中的剥线刀311以及切割刀312配合拉线机构32使导线端部剥皮并且进行切割,然后在通过送线机构中的送线夹持机构41将导线夹持,通过送线驱动机构42驱动送线夹持机构41将导线转移至料带放置架11的上方,放线装置5将转移至料带放置架11上方的导线夹持转移放置在连接片料带和动簧片料带之间,通过焊接装置6中的激光焊接头63使导线两端焊接在连接片料带和动簧片料带之间,并且配合料带推送装置7将焊接好的料带向前推送,同时通过焊接检测装置8对导线是否焊接在料带上进行检测,依次重复上述的动作,从而自动完成连接片以及动簧片与导线的焊接以及检测,从而提高导线与动簧片以及连接片焊接的效率。

66.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1