一种锂电池及其生产工艺的制作方法

1.本发明涉及锂电池加工,更具体的说是一种锂电池及其生产工艺。

背景技术:

2.常规锂电池排列加工时为单层组排列,但因设备的具体需求,如在狭窄环境下作业的检测设备,其电池仓较小,单层组排列的方案形成的电池组较厚,需要工厂定制排列与连接的方案,此时通用设备无法使用,需要人工根据定制要求加工,如根据客户提供具体的电池仓空间和串并需求来选择具体的方案,该情况的加工效率较设备拼装来说较低。

技术实现要素:

3.本发明提供一种锂电池及其生产工艺,目的是可以统一拼装后根据需求选择锂电池的排列方案。

4.上述目的通过以下技术方案来实现:

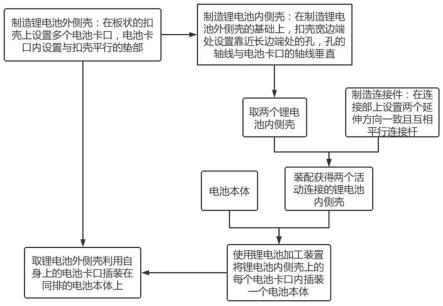

5.一种锂电池生产工艺,包括以下步骤:

6.s1、制造锂电池外侧壳:在板状的扣壳上设置多个电池卡口,电池卡口内设置与扣壳平行的垫部;

7.s2、制造锂电池内侧壳:重复一次s1后,在新获得的扣壳宽边端处设置靠近长边端处的孔,孔的轴线与电池卡口的轴线垂直;

8.s3、制造连接件:在连接部上设置两个延伸方向一致且互相平行连接杆;

9.s4、连接件与锂电池内壳装配:将两个连接杆转动连接在两个锂电池内侧壳的孔内;

10.s5、使用锂电池加工装置将锂电池内侧壳上的每个电池卡口内插装一个电池本体;

11.s6、取锂电池外侧壳利用自身上的电池卡口插装在同排的电池本体上。

12.锂电池内侧壳的扣壳上且位于孔一侧的端面为圆弧面。

13.电池卡口远离垫部的边缘为倒角面。

14.锂电池内侧的扣壳上设有孔的端面上设置沉槽,所述沉槽用于隐藏连接部。

15.所述锂电池加工装置包括支撑架,以及两个分别转动连接在支撑架左右两侧的辊子,以及驱动其中一个辊子转动的电机ⅰ,套装在两个辊子上的传送带,两个对称固定在传送带上的限位条,两个限位条之间形成通道,所述通道的延伸方向与传送带的输送方向一致,两个扣壳耦合后的厚度能够插装在通道内;

16.还包括电池插装机构,包括:支撑基板,滑动连接在支撑基板左侧的两个复位导柱,固接在复位导柱前端的限位部,固接在两个复位导柱后端的电池长座,套设在复位导柱上的压缩弹簧,压缩弹簧的两端分别与支撑基板和电池长座相抵,电池长座的内端由左至右设置多个能够插装电池本体的电池放置槽,相邻的电池放置槽的间距与扣壳上相邻的电池卡口间距相同;

17.所述电池插装机构前后镜像对称设有两个,两个电池插装机构通过直线驱动机构调节间距,电池放置槽的高度和插放在所述通道内的扣壳的高度对应。

18.所述支撑基板上安装有滑动贴合在传送带内部上端面的托架,托架位于所述通道的正下方。

19.采用上述锂电池生产工艺生产的锂电池,包括两个锂电池内侧壳,两个锂电池内侧壳通过连接件活动连接,锂电池内侧上插装有电池本体的内端,电池本体的外端插装有锂电池外侧壳。

附图说明

20.图1为一种锂电池生产工艺流程图;

21.图2为锂电池非常规排列方案示意图;

22.图3为锂电池常规排列方案示意图;

23.图4为锂电池内侧壳连接示意图;

24.图5为图4局部结构示意图;

25.图6为锂电池加工装置整体结构示意图;

26.图7为运输机构结构示意图;

27.图8为图7局部结构示意图;

28.图9为电池插装机构结构示意图。

具体实施方式

29.一种锂电池生产工艺,包括以下步骤:

30.步骤一、制造两个锂电池外侧壳和两个锂电池内侧壳:

31.参考图2,其中左侧的电池本体18的左端为锂电池外侧壳,右侧的电池本体18的右端也为锂电池外侧壳,即两个电池本体18之间为内侧,远离所述内侧为外侧,两个电池本体18的内侧即为锂电池内侧壳;

32.其中,锂电池内侧壳与锂电池外侧壳不同之处在于多出孔12和沉槽16;

33.制造四个锂电池外侧壳,任意一个锂电池外侧壳的制造:在板状的扣壳11上设置多个电池卡口13,电池卡口13内深处设置与扣壳11平行的垫部14;电池卡口13的数量优选为2至4个,更优选的为3个;

34.制造锂电池内侧壳,具体的取两个锂电池外侧壳,在的扣壳11宽边端处设置孔12,孔12的轴线与电池卡口13的轴线垂直,即孔12的延伸方向为扣壳11的长边延伸方向,孔12靠近扣壳11的长边设置;

35.步骤二、可以具体参看图4,制造连接件:在连接部21的左端固接两个互相平行连接杆22;

36.步骤三、连接件与锂电池内壳装配:将两个连接杆22转动连接在两个锂电池内侧壳的孔12内,至此两个锂电池内侧壳之间能够展开和扣合,展开时如图4所示,扣合时如图2所示;

37.优选的,在锂电池内侧壳的扣壳11上且位于孔12一侧的端面为圆弧面17,进而两个扣壳11相对转动时可以实现线接触,使得两个扣壳11扣合后更近;

38.更优选的,锂电池内侧的扣壳11上设有孔12的端面上设置沉槽16,所述沉槽16用于隐藏连接部21,使得连接部21不突出于扣壳11,使产品整体简约无凸起,利于放置于空间有限的电池仓内;

39.步骤四、使用锂电池加工装置将锂电池内侧壳上的每个电池卡口13内插装一个电池本体17;

40.步骤五、取锂电池外侧壳利用自身上的电池卡口13插装在同排的电池本体17上,此时如图2所示;展开后利于装入较薄的电池仓内,合并后为常规状态,适用多种情况,以减少定制作业,增加通用情况,降低生产成本;装配后再安装主板与导线,根据实际需要选择串、并联的具体方案。

41.其中,所述锂电池外侧壳、锂电池内侧壳和连接件采用注塑或增材制造。

42.其中,所述锂电池加工装置包括运输机构、电池插装机构和直线驱动机构;

43.所述运输机构包括支撑架31、两个辊子32、电机ⅰ33、传送带34、两个限位条35和托架36;

44.两个辊子32分别转动连接在支撑架31的左右两侧,电机ⅰ33的外壳与支撑架31固接,电机ⅰ33的输出轴与其中一个辊子32固接,传送带34套装在两个辊子32上,两个限位条35对称固定在传送带34上,两个限位条35之间形成通道,所述通道的延伸方向与传送带34的输送方向一致,如图2所示,当两个内侧的扣壳11贴合后能够插入两个限位条35之间,限位条35优选采用橡胶材质对两个内侧的扣壳11利用预紧力产生夹持;

45.操作时,将多个贴合后的两个内侧的扣壳11,由左至右的首尾依次相连的插入限位条35之间,两个扣壳11在左右方向上合并后,任意两个相邻的电池卡口13的间距相同,即两个扣壳11上相邻的两个电池卡口13间距与其它相邻的两个电池卡口13间距相同;至此传送带34上出现间距相同的电池卡口13目的是与电池长座43上的电池放置槽45对应;

46.进一步的,如图9所示,电池插装机构包括支撑基板41、复位导柱42、电池长座43和电池放置槽45;

47.其中,两个复位导柱42滑动连接在支撑基板41的左侧,限位部固接在复位导柱42的前端,电池长座43固接在两个复位导柱42的后端,压缩弹簧44套设在复位导柱42上,压缩弹簧44的两端分别与支撑基板41和电池长座43相抵,电池长座43的内端由左至右设置多个能够插装电池本体18的电池放置槽45,相邻的电池放置槽45的间距与扣壳11上相邻的电池卡口13间距相同;所述电池插装机构前后镜像对称设有两个,两个电池插装机构通过直线驱动机构调节间距;

48.当电池长座43的右端面与限位条35上最右端扣壳11右端面重合时,全部电池放置槽45与全部电池卡口13在数量、位置和大小上一一对应;

49.将每个电池放置槽45内均插放一个电池本体18,利用直线驱动机构同步调节两个电池插装机构的间距,使得全部电池本体18插装在对应的电池卡口13内,即使因扣壳11和扣壳11之间的贴合产生细微的位置上对接的误差,利用倒角面17也可将电池本体18引导至电池卡口13内完成插装,前后两侧电池本体18同时插装,可以防止扣壳11倾倒的同时,电池本体18也插装的更紧密,电池本体18在电池卡口13内时与扣壳11因摩擦力进行定位,电池本体18在电池放置槽45内为间隙配合可以滑动,若电池本体18未对齐,无法成功插入电池卡口13,压缩弹簧44防止扣壳11摆放失误提供操作的反应时间。

50.进一步的,所述支撑基板41上安装有滑动贴合在传送带34内部上端面的托架36,托架36位于所述通道的正下方以保证上方的限位条35水平。

51.其中,所述直线驱动机构包括机架51、两个一左一右线性阵列设置的双头丝杠52和电机ⅱ53;双头丝杠52的前后两端转动连接在机架51上,两个双头丝杠52的后部通过带轮皮带组件同步传动,电机ⅱ53的外壳固接在机架51的前端,电机ⅱ53的输出轴与其中一个双头丝杠52固接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1