一种采用隔离保护膜的光伏组件的制作方法

1.本实用新型涉及光伏组件技术领域,具体为一种采用隔离保护膜的光伏组件。

背景技术:

2.随着我国“碳达峰”、“碳中和”逐步深入,光伏市场越来越大,光伏组件产品的开发和效率、功率的提升越来越受到各主体的关注和青睐,各种新技术、新产品层出不穷。光伏电池硅片从最初的多晶硅为主流市场逐步变成现场单晶为主流市场,后续逐步转化为n型单晶。光伏硅片尺寸从最初125mm(5inch)到后来156mm(6inch),现在发展为182mm为主流产品,后续还将逐步发展成210mm、213mm等更大尺寸的硅片,电池片效率也从10多年17%到目前23%左右,逐年提升,单片功率也随之提升。光伏组件技术也从最初2主栅、3主栅,发展为5主栅,到现在9主栅,甚至mbb(多主栅)。正是由于主栅的变化,带来了最初人工焊接,逐步由设备自动焊接代替。对电池片电流收集、导流的导体也从最初的扁导体发展成为圆导体。总之,业内同仁想尽一切办法降本增效,让光伏成为有竞争力的发电技术。

3.虽然光伏技术发展很快,但组件端特别电池片串联技术始终没变,仍然一直是加热焊接工艺,导致无法满足后续新型低温电池片的成串,特别是随着硅片薄片化的趋势,从最早300um,到目前主流160um,后续还将进一步减薄至130um、100um及100um以下。这种薄片化电池片是采用传统的热焊接工艺碎片率很高,良率很低,成本反而会推高,且电池片连接导体容易在组装或使用过程中产生松动,影响光伏组件的使用效果。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种采用隔离保护膜的光伏组件,具备适合各类高低温电池片的互连,也满足将来薄片化的趋势,同时增加隔离膜,有效增加电池片的封装保护作用,因此还可以减薄原有的密封层,进一步起到降本增效的优点。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种采用隔离保护膜的光伏组件,包括背板、封装层、电池层和前板,所述电池层的上下两侧均粘接有隔离膜,两层所述隔离膜的上下两侧分别设置有封装层,上层封装层的顶层粘接有前板,下层封装层的底层粘接有背板;

7.所述隔离膜包括基膜和粘接层,所述基膜和粘接层通过低温热固复合工艺连接;

8.所述电池层包括若干电池片及电池片串,若干电池片通过导体和ua胶连接,电池片通过导体串联连接。根据uv胶特性进行uv辐照固化,辐照距离《10mm,辐照剂量100~1500mj/cm2,接触处的剥离力》1.5n。

9.进一步优选的,所述电池层的单片电池片导体数量大于八根,电池片上每根导体至少有一处涂油uv胶,施胶处呈点状或线条状,电池片表面的所有的施胶处同时固化,导体上的每处施胶点与电池片表面的拉力》.n。

10.进一步优选的,所述电池层的单片电池片设置有副栅,副栅与导体呈垂直状态。

11.进一步优选的,所述隔离膜通过低温复合工艺铺设在电池层表面,所述粘接层贴

合电池层,所述基膜复合连接在粘接层的表层。

12.进一步优选的,所述基膜的材料为pet、pen、pi、pp、pa、pc、etfe、pmma、bope、bopvdf、bopvf等一种或几种基膜聚合物上复合另外一层粘接层,其粘接层聚合物材料为poe、eva、eaa、ema。

13.进一步优选的,所述粘接层材料为热熔胶,所述粘接层用于粘接在基膜和电池层之间;

14.判断基膜与封装层的相容性,若判断不相容,在基膜与封装层之间设置粘接层,用于连接基膜和封装层。

15.进一步优选的,所述隔离膜上基膜的厚度为5~50um,所述封装层的厚度为5~50um,拉伸强度达到50mpa及以上。

16.进一步优选的,所述所述封装层的材料为热熔胶,利用组件生产中层压工艺,进行热交联处理,熔融指数(mi)在5~50g/10min标准状况下,具有光伏组件的耐候性功能。基膜和封装层聚合物间的初始剥离力0.5~5n/cm,在加热处理后剥离力达到》8n/cm,经过老化测试后至少6n/cm。

17.有益效果:

18.该采用隔离保护膜的光伏组件,通过采用uv互连技术,不仅适合当前电池片,也满足后续硅片薄片化趋势,还避免的高温焊接工艺,uv固化工艺具有快速固化、粘接强度大等显著优点,适合各类高低温电池片的互连,也满足将来薄片化的趋势。

19.该采用隔离保护膜的光伏组件,相比现有组件结构,前后各多了一层隔离膜,由之前的五层结构变为七层结构,通过在电池层外部铺设隔离膜,不仅进一步使得uv互连技术中的导体进一步贴合电池片,还对电池片的起到了封装保护作用,避免电池片与导体发生松动,同时避免电池片在组装或使用过程中发生损伤,有效保证该光伏组件的使用效果。

20.该采用隔离保护膜的光伏组件,整体工艺简单,适用性强,技术先进,质量可靠性,成本竞争性等显著优势。

附图说明

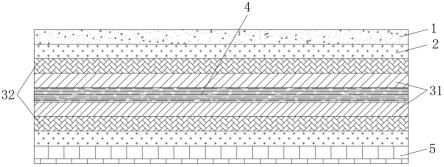

21.图1为本实用新型结构整体连接层数示意图;

22.图2为本实用新型结构隔离膜结构示意图;

23.图3为本实用新型结构基膜与封装层材料相容连接状态示意图;

24.图4为本实用新型结构基膜与封装层材料不相容连接状态示意图。

25.图中:1、前板;2、封装层;3、隔离膜;31、粘接层;32、基膜;4、电池层;5、背板。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.实施例

28.请参阅图1-4,一种采用隔离保护膜的光伏组件,包括背板5、封装层2、电池层4和

前板1,电池层4的上下两侧均粘接有隔离膜3,两层隔离膜3的上下两侧分别设置有封装层2,上层封装层2的顶层粘接有前板1,下层封装层2的底层粘接有背板5;

29.隔离膜3包括基膜32和粘接层31,基膜32和粘接层31通过低温热固复合工艺连接;

30.电池层4包括若干电池片及电池片串,若干电池片通过导体和ua胶连接,电池片通过导体串联连接。根据uv胶特性进行uv辐照固化,辐照距离《10mm,辐照剂量100~1500mj/cm2,接触处的剥离力》1.5n。

31.实施例中,电池层4的单片电池片导体数量大于八根,电池片上每根导体至少有一处涂油uv胶,施胶处呈点状或线条状,电池片表面的所有的施胶处同时固化,导体上的每处施胶点与电池片表面的拉力》1.5n。

32.采用uv互连技术,不仅适合当前电池片,也满足后续硅片薄片化趋势,还避免的高温焊接工艺。uv固化工艺具有快速固化、粘接强度大等显著优点。

33.实施例中,电池层4的单片电池片设置有副栅,副栅与导体呈垂直状态。

34.实施例中,隔离膜3通过低温复合工艺铺设在电池层4表面,粘接层31贴合电池层4,基膜32复合连接在粘接层31的表层。

35.实施例中,基膜32的材料为pet、pen、pi、pp、pa、pc、etfe、pmma、bope、bopvdf、bopvf等一种或几种基膜聚合物上复合另外一层粘接层31,其粘接层31聚合物材料为poe、eva、eaa、ema。

36.实施例中,粘接层31材料为热熔胶,粘接层31用于粘接在基膜32和电池层4之间;

37.参考图3-4,判断基膜32与封装层2的相容性,若判断不相容,在基膜32与封装层2之间设置粘接层31,用于连接基膜32和封装层2。

38.实施例中,隔离膜3上基膜32的厚度为5~50um,封装层2的厚度为5~50um,拉伸强度达到50mpa及以上。

39.隔离膜的生产是采用低温热固复合工艺,系属于国内先进工艺技术。不仅进一步使得uv互连技术中的导体进一步贴合电池片,还对电池片的起到了封装保护作用,因此还可以减薄原有的密封层,进一步起到降本增效的作用。

40.实施例中,封装层2的材料为热熔胶,利用组件生产中层压工艺,进行热交联处理,熔融指数(mi)在5~50g/10min标准状况下,具有光伏组件的耐候性功能。基膜和封装层聚合物间的初始剥离力0.5~5n/cm,在加热处理后剥离力达到》8n/cm,经过老化测试后至少6n/cm。提升了封装层的耐热性和与剥离力,具有不可逆,因此具备耐候性和可靠性,特别是对于透明产品,保证了在300kwh内,不发生黄变。

41.生产工艺如下:

42.s1、采用uv固化技术对电池片进行互连,具体包括上电池片、导体、施胶、固化、上下片电池等多步骤;

43.s2、根据s1成串的电池串,进行汇流层叠,同时在电池片下面提前铺设前板1、封装层2、隔离膜3;

44.s3、完成s2步骤后,然后在电池层4上铺设隔离膜3、封装层2和背板5,进入层压机进行热压;

45.s4、热压出来的光伏产品进行切边、装框;

46.s5、完成后进行组件测试分档、入库。

47.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1