马达的制作方法

[0001]

本实用新型涉及马达。

背景技术:

[0002]

以往,公知有如下的马达:通过热压配合将对轴承进行保持的凸缘与壳体固定(例如,专利文献1)。

[0003]

现有技术文献

[0004]

专利文献

[0005]

专利文献1:日本特开2014-17955号公报

技术实现要素:

[0006]

实用新型要解决的课题

[0007]

在通过热压配合将凸缘与壳体固定的情况下,不需要设置粘接剂或螺钉等固定部件,因此一方面可以期待制造成本的降低以及轻量化,另一方面热压配合后的壳体有可能变形。因此,在以壳体的尺寸为基准而将马达组装于外部设备的情况下,存在无法保证组装精度的问题。

[0008]

本实用新型的一个方式鉴于上述问题点,其目的之一在于,提供能够在抑制壳体的变形的同时使轴承保持架保持于壳体的马达。

[0009]

用于解决课题的手段

[0010]

本实用新型的一个方式的马达具有:转子,其具有沿在上下方向上延伸的中心轴线配置的轴,并绕所述中心轴线旋转;定子,其与所述转子在径向上隔着间隙对置;壳体,其具有从径向外侧包围所述定子的筒状部;轴承,其支承所述轴,使所述轴能够旋转;以及轴承保持架,其被所述筒状部保持,对所述轴承进行支承,在所述壳体的内周面设置有沿周向延伸的槽部,所述轴承保持架具有被收纳于所述槽部的外缘部。

[0011]

实用新型效果

[0012]

根据本实用新型的一个方式,提供能够在抑制壳体的变形的同时使轴承保持架保持于壳体的马达。

附图说明

[0013]

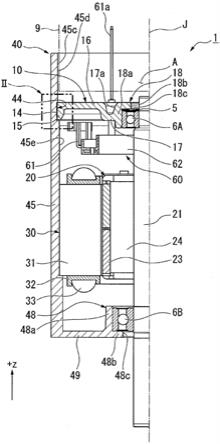

图1是一个实施方式的马达的剖视图。

[0014]

图2是图1的区域ii的放大图。

[0015]

图3是变形例1的马达的局部剖视图。

具体实施方式

[0016]

以下,一边参照附图,一边对本实用新型的实施方式的马达进行说明。另外,本实用新型的范围不限于以下的实施方式,能够在本实用新型的技术思想的范围内任意地变

更。另外,在以下的附图中,为了易于理解各结构,有时使实际的构造与各构造中的比例尺和数量等不同。

[0017]

在各图中,适当示出z轴。各图的z轴方向是与图1所示的中心轴线j的轴向平行的方向。另外,在以下的说明中,将z轴方向的正侧(+z侧、一侧)称为“上侧”,将z轴方向的负侧(-z侧、另一侧)称为“下侧”。另外,上侧和下侧只是用于进行说明的方向,并不限定实际的位置关系和方向。另外,只要没有特别说明,将与中心轴线j平行的方向(z轴方向)简称为“轴向”或“上下方向”,将以中心轴线j为中心的径向简称为“径向”,将以中心轴线j为中心的周向、即绕中心轴线j的方向简称为“周向”。并且,在以下的说明中,“俯视”是指是从轴向观察的状态。

[0018]

【马达】

[0019]

图1是本实施方式的马达1的剖视图。马达1具有转子20、定子30、汇流条单元60、壳体40、上侧轴承(轴承)6a、下侧轴承6b以及轴承保持架10,其中,该转子具有轴21。马达1通过从汇流条单元60向上侧延伸的外部连接端子61a与外部设备(控制部)9连接。马达1利用外部设备9对转子20的旋转进行控制。

[0020]

【转子】

[0021]

转子20绕中心轴线j旋转。转子20具有轴21、转子铁芯24以及转子磁铁23。轴21以沿上下方向(轴向)延伸的中心轴线j为中心,沿着中心轴线j配置。轴21 被上侧轴承6a和下侧轴承6b支承为能够绕中心轴线j旋转。

[0022]

转子铁芯24固定于轴21。转子铁芯24沿周向包围轴21。转子磁铁23固定于转子铁芯24。更详细而言,转子磁铁23固定于转子铁芯24的沿周向的外侧面。转子铁芯24和转子磁铁23与轴21一起旋转。

[0023]

【定子】

[0024]

定子30与转子20在径向上隔着间隙对置,包围转子20的径向外侧。定子30 具有定子铁芯31、绝缘件32以及线圈33。绝缘件32由具有绝缘性的材料构成。绝缘件32覆盖定子铁芯31的至少一部分。在驱动马达1时,线圈33对定子铁芯31 进行励磁。线圈33是通过卷绕线圈线(省略图示)而构成的。线圈线隔着绝缘件32 卷绕于定子铁芯31的齿部。线圈线的端部被引出到上侧。

[0025]

【汇流条单元】

[0026]

汇流条单元60在轴向上位于定子30与轴承保持架10之间。即,汇流条单元60 位于定子30的上侧且轴承保持架10的下侧。汇流条单元60具有多个汇流条61和对汇流条61进行保持的汇流条保持架62。汇流条61与从定子30引出的线圈线连接。汇流条61的一部分作为外部连接端子61a,贯穿轴承保持架10而向上侧延伸。外部连接端子61a与对向定子30的线圈33的通电进行控制的外部设备9连接。另外,汇流条单元60也可以位于轴承保持架10的上侧。

[0027]

【上侧轴承和下侧轴承】

[0028]

上侧轴承6a将轴21的上端部21a支承为能够旋转。上侧轴承6a位于定子30 的上侧。上侧轴承6a被轴承保持架10支承。下侧轴承6b将轴21的下端部21b支承为能够旋转。下侧轴承6b位于定子30的下侧。下侧轴承6b被壳体40的下侧轴承保持部48支承。

[0029]

在本实施方式中,上侧轴承6a和下侧轴承6b是球轴承。但是,上侧轴承6a 和下侧

轴承6b的种类没有特别限定,也可以是其他种类的轴承。

[0030]

【壳体】

[0031]

壳体40呈向上侧(+z侧)开口的筒状。壳体40收纳转子20和定子30。壳体 40具有筒状部45、底部49以及下侧轴承保持部48。另外,壳体40也可以是不具有底部49的筒状部件。在该情况下,在壳体40的下侧的开口另外安装有对轴承进行保持的轴承保持架。

[0032]

筒状部45从径向外侧包围定子30。在本实施方式中,筒状部45呈圆筒状。在筒状部45的内周面45c设置有沿周向延伸的槽部44。

[0033]

图2是图1的区域ii的放大图。槽部44具有:底面44a,其朝向径向内侧;上侧槽壁面(上侧的槽壁面)44b,其从底面44a的上端向径向内侧延伸;以及下侧槽壁面(下侧的槽壁面)44c,其从底面44a的下端向径向内侧延伸。上侧槽壁面44b 朝向轴向下侧。另外,下侧槽壁面44c朝向轴向上侧。底面44a、上侧槽壁面44b以及下侧槽壁面44c以同样的宽度沿周向延伸。

[0034]

在内周面45c设置有朝向上侧的台阶面41。台阶面41沿周向以同样的宽度延伸。台阶面41位于槽部44的下侧。另外,台阶面41与槽部44的下侧槽壁面44c位于同一平面,与下侧槽壁面44c相连。即,台阶面41是在槽部44的下侧槽壁面44c向径向内侧延长的面。

[0035]

在内周面45c设置有位于比槽部44靠下侧的位置的下侧内周面45e和位于比槽部44靠上侧的位置的上侧内周面45d。如上所述,在槽部44的下侧槽壁面44c设置有向径向内侧延伸的台阶面41,因此上侧内周面45d的内径比下侧内周面45e的内径大。

[0036]

如图1所示,在下侧内周面45e固定有定子30。另外,在上侧内周面45d的径向内侧设置有收纳外部设备9的收纳空间a。即,在筒状部45的径向内侧并且在轴承保持架10的上侧设置有收纳空间a。外部设备9在收纳空间a中与马达1的外部连接端子61a连接。根据本实施方式,在筒状部45包围外部设备9的一部分,对外部设备9与外部连接端子61a的连接进行保护。

[0037]

筒状部45从径向外侧包围收纳空间a,因此当筒状部45的变形量变大时,收纳空间a有可能变形。由此,外部设备9的收纳状态变得不稳定,有可能给外部设备9 与马达1的连接状态带来影响。像在后段中进行说明的那样,根据本实施方式的马达 1,通过减少筒状部45的变形量,能够使外部设备9与马达1的连接状态稳定。

[0038]

在本实施方式中,在筒状部45的内周面45c包围收纳空间a的收纳区域45c1 与外部设备9接触。这样,在内周面45c的一部分与外部设备9接触的情况下,筒状部45的变形对外部设备9与马达1的组装精度直接产生影响。因此,在内周面45c 的一部分与外部设备9接触的情况下,通过减少筒状部45的变形量,不仅能够使外部设备9与马达1的连接状态稳定,还能够提高外部设备9相对于马达1的定位精度。

[0039]

通过车床加工等切削工序对筒状部45的内周面45c进行加工。内周面45c是在通过切削工序将轴向整个区域加工为下侧内周面45e的内径之后,对槽部44进行加工,进而对比槽部44靠上侧的上侧内周面45d进行加工而成型出的。因此,在槽部 44的角部成型出拐角r部44d。即,马达1的制造方法包含通过车床加工在壳体40 的内周面45c成型出槽部44的切削工序。另外,壳体40是通过在利用例如压铸等成型出筒形状之后,对上述的内周面45c进行加工而制造出的。

[0040]

底部49位于筒状部45的下端。底部49位于定子30的下侧。下侧轴承保持部 48位于

底部49的俯视中央。下侧轴承保持部48对下侧轴承6b进行保持。下侧轴承保持部48具有:筒部48a,其以中心轴线j为中心沿轴向延伸;以及下端突出部48b,其从筒部48a的下端向径向内侧延伸。在下端突出部48b的俯视中央设置有沿轴向贯通的孔部48c。

[0041]

【轴承保持架】

[0042]

轴承保持架10位于定子30的上侧(+z侧)。轴承保持架10对上侧轴承6a进行保持。另外,轴承保持架10被保持于壳体40的筒状部45。轴承保持架10的俯视 (xy面视)形状例如是与中心轴线j同心的圆形状。

[0043]

轴承保持架10具有上侧轴承保持部(保持部)18、弯曲部17、平坦部16以及延伸部15。上侧轴承保持部(保持部)18、弯曲部17、平坦部16以及延伸部15从径向内侧朝向外侧依次配置。

[0044]

上侧轴承保持部18对上侧轴承6a进行保持。上侧轴承保持部18位于轴承保持架10的俯视中央。上侧轴承保持部18具有:筒部18a,其以中心轴线j为中心沿轴向延伸;以及上端突出部18b,其从筒部18a的上端向径向内侧延伸。上端突出部18b 将上侧轴承6a在上下方向上定位。在上端突出部18b的俯视中央设置有沿轴向贯通的孔部18c。孔部18c供轴21的上端部贯穿插入。

[0045]

上侧轴承保持部18的上端突出部18b与上侧轴承6a的外圈隔着波形垫圈(弹性部件)5接触。即,马达1具有波形垫圈5。波形垫圈5以被压缩的状态被夹入上端突出部18b与上侧轴承6a的外圈之间。波形垫圈5对上端突出部18b和上侧轴承 6a的外圈向彼此沿轴向分离的方向施加力。波形垫圈5对上侧轴承6a赋予预压。另外,波形垫圈5将轴承保持架10向上侧按压。

[0046]

弯曲部17在径向上位于平坦部16与上侧轴承保持部18之间。弯曲部17随着从上侧轴承保持部18的筒部18a的轴向中间朝向径向外侧而朝向上侧倾斜地延伸。在弯曲部17的上侧,在轴承保持架10上设置有凹槽17a。即,在轴承保持架10设置有在径向上位于上侧轴承保持部18的径向外侧的凹槽17a。凹槽17a向轴向(在本实施方式中为上侧)开口。凹槽17a沿周向延伸。

[0047]

根据本实施方式,在轴承保持架10上设置有凹槽17a。由此,即使在对轴承保持架10施加径向或轴向的应力的情况下,也能够抑制相对于凹槽17a而位于径向内侧的上侧轴承保持部18的变形。由此,能够提高上侧轴承保持部18对上侧轴承6a 的保持的可靠性。另外,本实施方式的凹槽17a向上侧开口,但是,即使在向下侧开口的情况下,也能够减轻施加在上侧轴承保持部18的应力。

[0048]

平坦部16位于上侧轴承保持部18和弯曲部17的径向外侧。平坦部16沿与中心轴线j垂直的平面延伸。在俯视时,平坦部16具有以中心轴线j为中心的圆板形状。

[0049]

延伸部15从平坦部16的外缘沿轴向延伸。在本实施方式中,延伸部15相对于平坦部16向下侧延伸。因此,相比于向上侧延伸的情况,能够确保轴承保持架10 的上侧的收纳空间a较大。延伸部15沿周向呈筒状延伸。延伸部15与筒状部45的内周面45c在径向上对置。延伸部15的一部分与上侧轴承保持部18在轴向上重叠。

[0050]

如图2所示,在平坦部16和延伸部15的外缘设置有外缘部14。外缘部14构成轴承保持架10的外形。外缘部14被收纳于槽部44,该槽部44设置于筒状部45的内周面45c。即,轴承保持架10具有被收纳于槽部44的外缘部14。

[0051]

外缘部14具有朝向径向外侧的外周面14a。外周面14a的外径比内周面45c的内径大。另外,这里,内周面45c的内径是指上侧内周面45d的内径和下侧内周面45e 的内径。另外,外周面14a的外径比槽部44的底面44a的内径小。因此,外缘部14 位于槽部44的内部,与槽部44的底面44a在径向上隔着间隙对置。

[0052]

根据本实施方式,轴承保持架10的外缘部14被收纳于槽部44。因此,在对轴承保持架10施加轴向的应力的情况下,外缘部14与槽部44的上侧槽壁面44b和下侧槽壁面44c接触而被阻止了移动。由此,能够使轴承保持架10保持于壳体40。

[0053]

根据本实施方式,在外缘部14的外周面14a与槽部44的底面44a之间设置有间隙。像以往公知的构造那样,在筒状部和轴承保持架使朝向径向的面彼此接触并通过热压配合进行固定的情况下,会对筒状部施加从轴承保持架朝向径向外侧的应力。由此,有可能使筒状部发生变形。针对于此,根据本实施方式,不会对筒状部45施加从轴承保持架10朝向径向外侧的应力,而能够抑制筒状部45的变形。

[0054]

另外,外缘部14的外周面14a与槽部44的底面44a也可以接触。外缘部14被收纳于槽部44,因此即使在使外缘部14的外周面14a与槽部44的底面44a接触并通过热压配合进行固定的情况下,也能够在确保保持力的同时减小过盈量。由此,相比于现有的基于热压配合的固定,能够减小筒状部45的变形量。

[0055]

如上所述,即使外缘部14的外周面14a在与槽部44的底面44a之间隔着间隙对置,也可以与底面44a接触。在外周面14a与底面44a之间设置有间隙的情况下,能够减小壳体40从轴承保持架10受到的应力,从而抑制壳体40的变形。另一方面,在外周面14a与底面44a接触的情况下,不仅能够抑制轴承保持架10相对于壳体40 在上下方向上移动,还能够抑制轴承保持架10的晃动和倾斜。

[0056]

优选为,底面44a的内径与外周面14a的外径之差比槽部44的深度(即,上侧槽壁面44b的沿径向的尺寸)的2倍的长度小。在该情况下,即使在轴承保持架10 偏向径向一侧的情况下,在整周范围内,上侧槽壁面44b和下侧槽壁面44c位于外缘部14的上下。因此,即使在对轴承保持架10施加朝向上侧或下侧的应力的情况下,也能够有效地抑制外缘部14从槽部44脱离。

[0057]

外缘部14的沿轴向的尺寸比槽部44的沿轴向的尺寸(即,上侧槽壁面44b与下侧槽壁面44c的距离)小。因此,外缘部14与上侧槽壁面44b和下侧槽壁面44c中的至少一方在轴向上隔着间隙对置。如上所述,轴承保持架10被波形垫圈5朝向轴向的上方施加应力。因此,外缘部14与上侧槽壁面44b接触,该外缘部14在与下侧槽壁面44c之间设置有间隙。

[0058]

根据本实施方式,通过将外缘部14向上侧槽壁面44b按压,使轴承保持架10 相对于壳体40在轴向上被定位,能够抑制轴承保持架10相对于壳体40晃动。另外,在本实施方式中,例示了外缘部14被波形垫圈5向上侧槽壁面44b按压的情况。但是,外缘部14也可以被向下侧槽壁面44c按压。另外,只要设置有对轴承保持架10 向轴向一侧施加应力的弹性部件,则也可以不一定采用波形垫圈5。即,马达1只要具有如下的弹性部件(在本实施方式中为波形垫圈5)即可,该弹性部件介于上侧轴承6a的外圈与轴承保持架10之间,将外缘部向所述槽部的上侧槽壁面44b或下侧槽壁面44c按压。

[0059]

在外缘部14的上端设置有上侧锥形部14j。上侧锥形部14j随着朝向上侧而向径向内侧倾斜。另外,在外缘部14的下端设置有下侧锥形部14k。下侧锥形部14k随着朝向下侧而

向径向内侧倾斜。通过倒角加工而成型出上侧锥形部14j和下侧锥形部 14k。如上述所述,在槽部44的角部设置有拐角r部44d。上侧锥形部14j和下侧锥形部14k分别与拐角r部44d对置。

[0060]

根据本实施方式,在外缘部14设置有上侧锥形部14j和下侧锥形部14k,由此能够抑制外缘部14与拐角r部44d发生干涉。其结果为,使外缘部14与槽部44的槽壁面(上侧槽壁面44b和下侧槽壁面44c)的接触稳定,能够提高轴承保持架10的轴向的定位精度。另外,在本实施方式中,对上侧锥形部14j和下侧锥形部14k随着从径向内侧朝向外侧而直线地倾斜延伸的情况进行了说明。但是,上侧锥形部14j和下侧锥形部14k只要为抑制与拐角r部44d发生干涉的锥形形状,则也可以是弯曲的。例如,上侧锥形部14j和下侧锥形部14k也可以是曲率半径比拐角r部44d大的 r面。

[0061]

接下来,对马达1的制造方法进行说明。马达1的制造方法包含使轴承保持架 10保持于壳体40的保持工序。另外,保持工序是组装各部件的组装工序的一部分。因此,在保持工序之前,进行制造各部件的工序。当然,也可以在保持工序之前进行对壳体40的槽部44进行车床加工的工序。

[0062]

在保持工序中,首先,对壳体40进行加热,使筒状部45的内径扩大。接着,将轴承保持架10配置于筒状部45的内部。此时,在轴向上,将外缘部14配置于筒状部45的槽部44的一对槽壁面(上侧槽壁面44b和下侧槽壁面44c)之间。接下来,对壳体40进行冷却,使筒状部45收缩至原来的内径而使外缘部14收纳于槽部44。通过以上的工序,使轴承保持架10保持于壳体40。

[0063]

如上所述,在筒状部45的内周面45c设置有与槽部44的下侧槽壁面44c相连的台阶面41。因此,内周面45c的位于槽部44的下侧的下侧内周面45e的内径小于位于比槽部44靠上侧的位置的上侧内周面45d的内径。

[0064]

位于比槽部44靠上侧的位置的上侧内周面45d的内径被设定为在对壳体40进行加热而使筒状部45的内径扩大的工序中比轴承保持架10的外径大。即,在保持工序中,被加热而扩大后的上侧内周面45d的内径比外缘部14的外径大。由此,能够将轴承保持架10顺畅地配置于筒状部45的内侧。

[0065]

另一方面,位于槽部44的下侧的下侧内周面45e的内径被设定为:即使在筒状部45膨胀的状态下也比轴承保持架的外径小。因此,在将轴承保持架10配置于壳体 40的内部的过程中,通过使轴承保持架10的延伸部15的下端面15a与台阶面41接触,能够容易地将外缘部14配置于上侧槽壁面44b和下侧槽壁面44c之间。即,根据本实施方式,通过使下侧内周面45e的内径比上侧内周面45d的内径小,在组装工序中能够容易地将轴承保持架10相对于壳体40定位。

[0066]

根据本实施方式,下侧内周面45e的内径比上侧内周面45d的内径小,因此能够以确保外缘部14的下端面15a的面积较大的方式进行抵接。因此,在对轴承保持架 10施加朝向下侧的应力的情况下,能够提高抑制外缘部14从槽部44脱离的效果。

[0067]

轴承保持架10通过上述的保持工序而被保持于壳体40。但是,也可以为,通过将轴承保持架10压入壳体40的上侧内周面45d,使外缘部14收纳于槽部44。在通过压入使外缘部14收纳于槽部44的情况下,轴承保持架10的外缘部14与上侧内周面45d发生摩擦,有可能产生污染。针对于此,在通过对壳体40进行加热而使内径扩大的上述保持工序而使外缘部14

收纳于槽部44的情况下,能够实现抑制污染的产生的保持构造。

[0068]

在采用通过对壳体40进行加热而使内径扩大的上述的保持工序而使外缘部14 收纳于槽部44的保持工序的情况下,壳体40的内周面45c不被轴承保持架10刮擦。因此,筒状部45的内周面45c的表面粗糙度在轴承保持架10的上侧和轴承保持架 10的下侧是相同的。

[0069]

轴承保持架10和壳体40均由金属材料构成。另外,壳体40的线膨胀系数相对于轴承保持架10的线膨胀系数的比优选为0.9以上且1.1以下。马达1有时因由周围环境或马达1的驱动引起的温度变化而各部热膨胀或热收缩。根据本实施方式,通过使壳体40的线膨胀系数相对于轴承保持架10的线膨胀系数的比在上述的范围内,能够减小轴承保持架10和壳体40相对于温度变化的尺寸变化之差,从而抑制外缘部 14从槽部44脱离。另外,最优选为,轴承保持架10和壳体40由同一材料构成。在该情况下,能够使轴承保持架10和壳体40的线膨胀系数相同。另外,当在径向上外缘部14被足够深地收纳于槽部44的情况下,即使在高温下或低温下等轴承保持架 10和壳体40膨胀或收缩的情况下,外缘部14也不容易从槽部44脱离。因此,在该情况下,能够使轴承保持架10的线膨胀系数比壳体40的线膨胀系数小。

[0070]

<变形例1>

[0071]

图3是变形例1的马达101的局部剖视图。本变形例的马达101与上述实施方式相比,轴承保持架110和壳体140的保持构造不同。另外,对与上述实施方式相同的方式的构成要素标注相同的标号,而省略其说明。

[0072]

壳体140具有筒状部145,该筒状部145设置有朝向径向内侧的内周面145c。在筒状部145的内周面145c设置有沿周向延伸的槽部144。

[0073]

在内周面145c设置有位于比槽部144靠下侧的位置的下侧内周面145e和位于比槽部144靠上侧的位置的上侧内周面145d。下侧内周面145e的内径与上侧内周面 145d相等。通过切削工序对筒状部145的内周面145c进行加工。内周面145c是通过在利用切削工序将轴向整个区域加工为下侧内周面145e的内径(上侧内周面145d 的内径)之后,对槽部144进行加工而成型出的。因此,相比于下侧内周面145e的内径与上侧内周面145d的内径不同的情况,能够减少工序数。

[0074]

轴承保持架110具有:平坦部116,其沿与中心轴线j垂直的平面延伸;以及延伸部115,其位于平坦部116的径向外侧。另外,虽然在图3中省略了图示,但轴承保持架110与上述实施方式同样地具有上侧轴承保持部(保持部)18和弯曲部17。上侧轴承保持部(保持部)18和弯曲部17位于平坦部116的径向内侧。

[0075]

延伸部115从平坦部116的外缘沿着轴向向下侧延伸。延伸部115沿周向呈筒状延伸。延伸部115与筒状部145的内周面145c在径向上对置。

[0076]

延伸部115具有凸部119。凸部119从延伸部115的朝向径向外侧的面向径向外侧突出。凸部119位于延伸部115的下部区域。凸部119相对于平坦部116向轴向下侧错开地配置。即,凸部119的上端位于比平坦部116的下表面116a靠下侧的位置。凸部119以在轴向上相同的尺寸沿周向延伸。另外,延伸部115的上部区域115a与筒状部145的上侧内周面145d在径向上隔着间隙对置。

[0077]

在凸部119的外缘设置有外缘部114。即,外缘部114从延伸部115向径向外侧延伸。另外,外缘部114相对于平坦部116在轴向上错开地配置。外缘部114构成轴承保持架110的外形。外缘部114被收纳于槽部144,该槽部144设置于筒状部145 的内周面145c。即,轴承保

持架110具有被收纳于槽部144的外缘部114。

[0078]

外缘部114具有朝向径向外侧的外周面114a。外周面114a的外径比内周面145c 的内径大。另外,这里,内周面145c的内径是指上侧内周面145d的内径和下侧内周面145e的内径。另外,外周面114a的外径比槽部144的底面144a的内径小。因此,外缘部114位于槽部144的内部。另外,外周面114a与槽部144的底面144a在径向上隔着间隙对置。

[0079]

根据本变形例,与上述实施方式同样地,轴承保持架110的外缘部114被收纳于槽部144。因此,在对轴承保持架110施加轴向的应力的情况下,外缘部114与槽部 144的上侧槽壁面144b和下侧槽壁面144c接触而被阻止了移动。由此,能够使轴承保持架110保持于壳体140。

[0080]

根据本变形例,在外缘部114的外周面114a与槽部144的底面144a之间设置有间隙。因此,不会对筒状部145施加从轴承保持架110朝向径向外侧的应力,而能够抑制筒状部145的变形。

[0081]

外缘部114被收纳于槽部144,因此即使在使外缘部114的外周面114a与槽部 144的底面144a接触并通过热压配合进行固定的情况下,也能够在确保保持力的同时减小过盈量。另外,在本变形例中,外缘部114相对于平坦部116在轴向上错开地配置,使平坦部116与筒状部145在径向上隔着间隙对置。因此,即使在使外缘部 114的外周面114a与槽部144的底面144a接触并通过热压配合进行固定的情况下,从筒状部145向轴承保持架110施加的朝向径向内侧的应力也不会直接施加于平坦部 116。向使平坦部116沿轴向挠曲的方向施加朝向径向内侧的应力,使轴承保持架110 的变形变得容易。其结果为,能够减轻从轴承保持架110向壳体140施加的反作用力,从而能够抑制壳体140的变形量。

[0082]

以上,对本实用新型的实施方式和变形例进行了说明,但实施方式和变形例中的各结构和它们的组合等只是一例,能够在不脱离本实用新型的主旨的范围内进行结构的附加、省略、置换以及其他变更。另外,本实用新型不受实施方式限定。

[0083]

标号说明

[0084]

1、101:马达;5:波形垫圈(弹性部件);6a:上侧轴承(轴承);9:外部设备(控制部);10、110:轴承保持架;14、114:外缘部;14a、114a:外周面;15、 115:延伸部;16、116:平坦部;17a:凹槽;18:上侧轴承保持部(保持部);20:转子;21:轴;30:定子;40、140:壳体;44、144:槽部;44a、144a:底面;44b:上侧槽壁面(上侧的槽壁面);44c:下侧槽壁面(下侧的槽壁面);45、145:筒状部; 45c、145c:内周面;45d、145d:上侧内周面;45e、145e:下侧内周面;j:中心轴线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1